3BF S3段冷却壁更换技术方案.docx

《3BF S3段冷却壁更换技术方案.docx》由会员分享,可在线阅读,更多相关《3BF S3段冷却壁更换技术方案.docx(9页珍藏版)》请在冰豆网上搜索。

3BFS3段冷却壁更换技术方案

宝钢3BFS3段冷却壁更换方案

宝钢股份公司炼铁厂

宝钢股份公司设备部

宝冶建设工安分公司

二OO三年十一月

一、概述

宝钢3BF于1994年9月投入生产,迄今为止已运行了近十年。

由于S3段大部分冷却壁的水冷管已破损,冷却壁基本上起不到冷却作用,目前靠微型冷却器来维持S3段炉墙的冷却。

2003年1月22日,3BF首次出现炉皮发红,位于S3段8~9#冷却壁处,发红面积约3m3。

安装微型冷却器时,发现该处冷却壁已断裂并掉入到炉内,只剩炉皮在工作,现外部打水冷却维持。

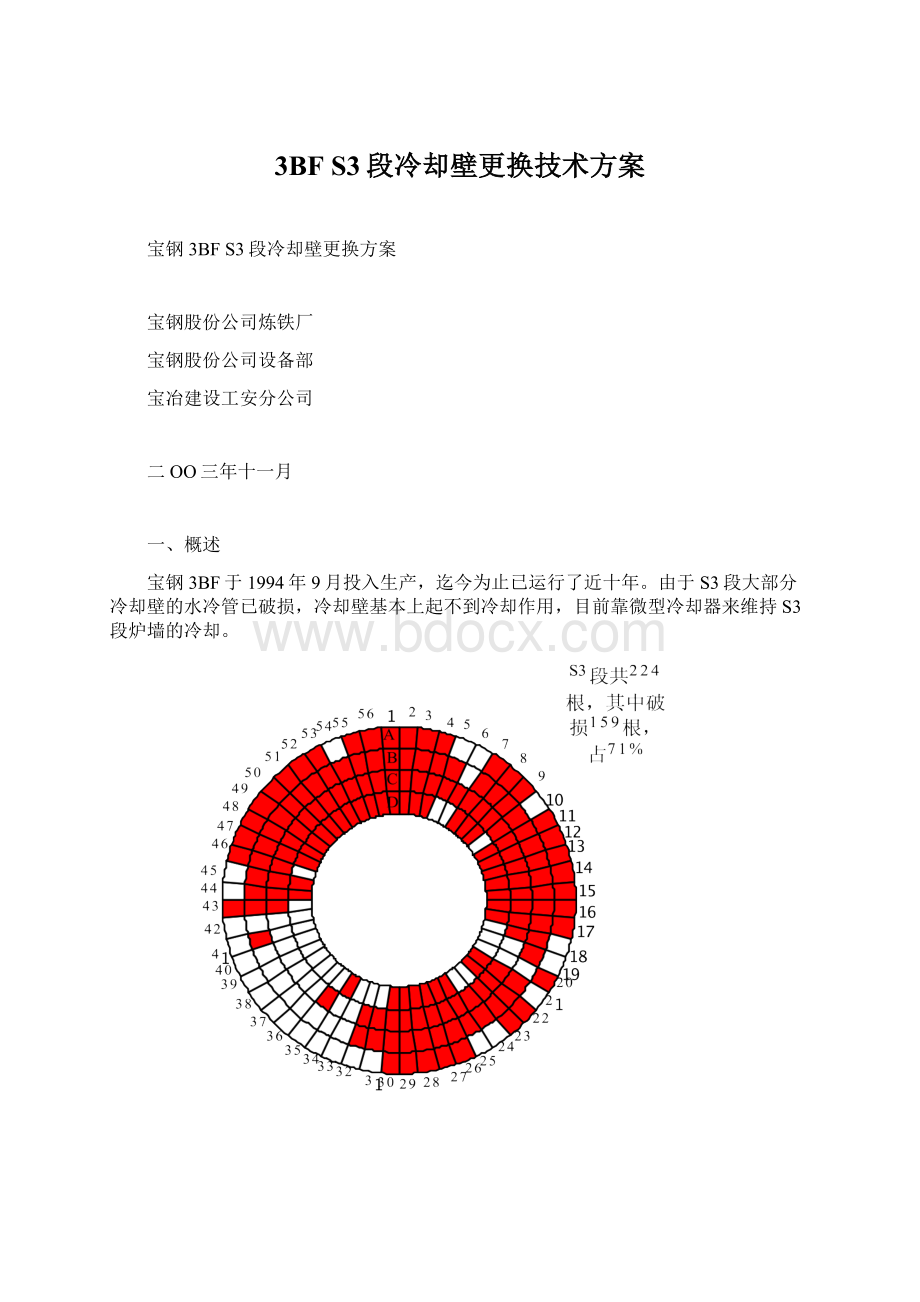

截止到2003年11月,S3段冷却壁水冷管破损情况如图1所示。

图1(需最新统计,本图为截止到2003年5月的情况)

为了确保安全生产和公司物流平衡,2003年2月开始进行S3段冷却壁更换工作研究。

二、调研及可行性论证

1、福山NKK3BF冷却壁更换情况

NKK3BF第三代炉役于1994年开始,炉容3223m3,炉顶为钟式结构,2003年2月更换了炉腰2、3段冷却壁,共96块,更换施工耗时96h。

其冷却壁更换情况如图2所示。

图2

2、宝钢3BFS3段冷却壁更换可行性论证分析

3BF炉体结构如图3所示。

图3

(1)S3段开孔的可行性分析

a.外围水管很多(见图4),拆卸和回装工作量很大;

b.平台空间小(见图5),不具备冷却壁安装设施工装的安装条件;

c.

为维持炉墙冷却,现S3段炉壳已开了很多微冷孔(如开孔,必须更换相应的炉壳,材料准备及其与旧炉壳的焊接将成为今后安全稳定生产的问题)。

图4图5

综上所述,S3段无开孔的可能性。

(2)R2段开孔的可行性分析

a.外围水管少(见图6),拆卸和回装工作量小;

b.平台空间大(见图7),具备新冷却壁导入工装的安装条件;

c.

从3BF投入生产至今,R2段装冷却壁部位的炉皮未发生过问题。

图6图7

综上所述,R2段有开孔是可行的。

(3)炉顶平台安装电动葫芦的可行性分析

炉顶平台空间很大(如图8),具备安装新冷却壁吊装葫芦的位置和条件。

利用高炉炉顶的大人孔、基建孔等作为电动葫芦的吊入孔,在炉顶平台上设置电动葫芦安装点。

采用进口的单链葫芦减少了更换工作时炉内链条的数量,有利更换工作顺利的进行。

图8

三、技术论证

为了保证此次S3段冷却壁更换工作的顺利开展,作了相关的理论计算和分析。

1、冷却壁改型

(1)冷却壁本体浇铸材质由QT450-10(FCD45)改为QT400-18。

(2)冷却壁内部冷却管材质为10#钢。

(3)冷却壁长度由原来的2200mm修改到2160mm,上下各缩短20mm。

左右方向尺寸亦各缩短10mm。

(4)冷却壁的厚度由原来的270mm修改到260mm。

(5)冷却壁的本体冷却管外径由原来的φ60.3mm修改到φ70mm,管子壁厚为6mm,冷却管穿出冷却壁后变径到φ60,但管口到本体管中心线的尺寸保持不变。

(6)本体管外部保护管尺寸由φ88.9*6.3变为φ102*7,挡圈和密封环尺寸作相应变化。

(7)冷却壁上部凸台取消,相应原来的凸台冷却管和电偶管取消。

(8)冷却壁上部的角部冷却管往回缩,位置和下部的角部冷却管相对应,管子外径和外部连接尺寸不变。

(9)冷却壁内部冷却管中心线距冷面尺寸改为85mm、距热面(镶砖凹槽底部)尺寸改为100mm。

(10)镶砖凹槽尺寸按,间隔尺寸由66mm改为64mm,凹槽均布,上下部空余尺寸相等来确定。

(11)原安装固定用螺栓孔取消,其冷面凸台尺寸由φ170*φ120*146改为φ150*φ110*146,在原凸台中心线位置铸入一M36异型螺母,螺母螺纹从φ110面开始,其长度应不小于80mm,(螺母具体尺寸由双方商定)。

(12)原上部吊环取消,在每个背面凸台位置增配一吊环。

(13)耐火砖为冷砌式。

经过类比分析,新换上去的冷却壁在冷却效果和便于安装方面优于更换下来的冷却壁。

*新型冷却壁详细图纸见附件一

2、R2段开孔有限元计算分析

根据现场调研结果,确定在R2段4#、14#、24#和34#冷却壁(全为直型)位置开孔,孔的大小约为2120*1049/1093mm(进行有限元计算分析时,孔的大小为2000*900mm)。

(1)R2段开孔应力计算结果

四种状态下的弹性应力计算结果如表1。

表1

状态

最大应力(MPa)

R2段炉衬还在

R2段未开孔

142

R2段开4孔

326

R1~R3段炉衬已经全部烧损

R2段未开孔

23.4

R2段开4孔

61.2

因此,弹性分析结果表明,对于开四大孔情况的计算,根据有关压力容器的标准,炉壳强度都是符合要求的。

(2)R2段开孔屈曲稳定性计算结果

计算采用ANSYS有限元计算程序中线性屈曲分析计算软件,该软件采用弹性分析的方法,使用结构应力形成几何刚度矩阵。

从计算结果可以得到其屈曲临界载荷的装载倍数为13.17,远远高于4~5标准值,又考虑到本计算中所采用的假设都是偏安全的选取,因此宝钢3BF炉壳在目前为止已知的各种实际条件下,在R2段开分布均匀的4个2米×0.9米的孔,不会发生屈曲问题。

*炉壳开孔有限元计算分析详见附件二

3、R2段平台承重论证

4、新冷却壁吊装(炉外)

事先在离大人孔1.8m处的该平台上开1.2m×1.2m的方孔,并在炉顶平台与R2段所在平台之间的平台上统一铅垂位置也开1.2m×1.2m的方孔,利用炉顶50/15T起重机,把新冷却壁(重量约4吨)从地面上吊到炉顶平台,然后通过已开好的方孔将新冷却壁放到R2平台,并利用R2段平台已布置好的环形轨道将新冷却壁倒运至4#、14#、24#和34#冷却壁位置。

5、新冷却壁吊装(炉内)

S3段要更换的冷却壁为56块,由8组电动葫芦按每组7块来完成,每组葫芦在园弧方向上有三个电动葫芦组成,每个电动葫芦起升重量为5吨,按极限情况考虑。

新冷却壁采用专用的导入装置送入炉内。

6、料线以上部分辐射热计算

7、R2段炉壳回装焊补

(1)焊前准备

a.对刨出来的坡口表面用砂轮机打磨光至Ra12.5后进行着色探伤,确保无微裂纹,炉壳钢板根部的杂物应清理干净。

b.焊接区焊缝两侧20mm的范围内应进行打磨,清除锈、水、油污等杂物。

c.焊条采用J507RH,烘烤温度400℃50℃,2h。

焊条烘干后,应放在120~150℃的保温箱内,随用随取。

(2)工艺要求

a.上场焊工应挑选公司最好的焊工,持证上岗。

b.先焊两条立缝、后焊两条横缝。

为防止应力集中,均布焊接应力,焊接时必须对称施焊。

c.焊接时应采取层层打渣,道道打渣,打渣必须采用风动扁铲,以释放部分焊接应力。

d.焊缝底部垫4~6mm的A3钢扁铁,垫后与炉皮内表面在同一曲面上,其宽度应比坡口根部宽3mm左右(单边)。

e.垫铁与坡口根部先用φ3.2的焊条封底,完成封底焊后需对坡口进行全面检查和清理。

f.焊接完毕之后,待焊接热影响区温度与炉皮表面其它部位温度接近时,用砂轮机对焊缝表面进行打磨,以降低焊接应力。

g.对焊好后的焊缝末端进行荧光MT和UT探伤,测定末端位置和走向。

h.在四条焊缝测出其末端的位置处打止裂孔,并对孔内表面进行着色探伤,确保无微裂纹,孔与炉壳外表面交界处打磨R4~R6圆角。

i.止裂孔用20mm厚的圆盲板封堵。

8、喷补、压入可行性分析

四、模拟试验

*S3段冷却壁更换模拟试验详见附件三

五、施工方案

*S3段冷却壁更换施工方案详见附件四

六、水系统控制方案

*S3段冷却壁更换水系统控制方案详见附件五

七、休、复风方案

*S3段冷却壁更换休、复风方案详见附件六

八、参加单位

上海宝钢股份公司炼铁厂

上海宝钢股份公司设备部

上海宝冶建设工安分公司