导柱1330050116彭聪课案.docx

《导柱1330050116彭聪课案.docx》由会员分享,可在线阅读,更多相关《导柱1330050116彭聪课案.docx(18页珍藏版)》请在冰豆网上搜索。

导柱1330050116彭聪课案

课程名称:

模具制造工艺学考核日期:

2016年4月28日

综合题:

杆类零件加工工艺制定。

用CAD绘制给定零件图,标注相关技术要求。

设定相应的生产设备条件。

分析工艺路线制定过程(至少2种),并比较分析确定最优方案。

确定最优方案加工余量,制定完整的加工工艺过程卡。

并在附录说明所参考的数据及资料。

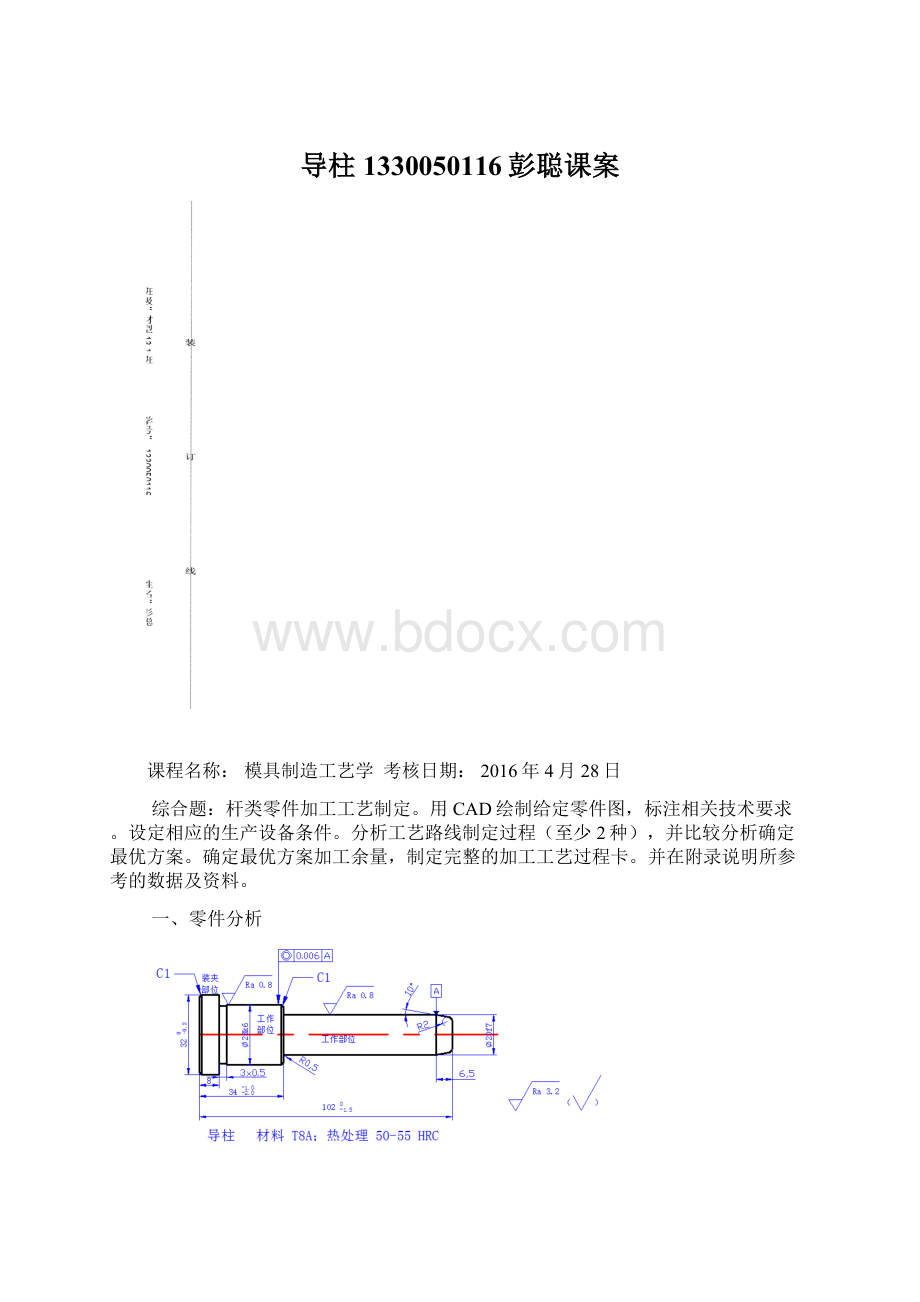

一、零件分析

如图所示:

一个典型的导柱结构,由工作部分和装夹部位所组成。

根据加工要求作如下分析:

1.热处理

材料为T8A优质碳素工具钢,热处理要求是硬度在50-55HRC,可以判断最终热处理为:

淬火+回火。

热处理后材料较硬不好加工,所以应该在热处理之前把材料加工好。

2.工作部分

形状是一个圆柱体,长度公差在1.5以内,要求不是很高,但是因为是工作表面,表面粗糙度要求较高,Ra0.8,要保证这样的质量要求,需要精车或者磨削来实现(见附录一)。

精加工应该在热处理之后,如果精加工后再热处理,材料热处理过程中引起的热变形和表面氧化,使其无法达到表面精度要求,所以可以判定为在热处理之后进行精车或者磨削。

3.安装要求工作部分和安装部分压球的同轴度在φ0.006,要保证这样的同轴度要求,应该在一次装夹过程中完成者两个表面的加工,如果分开来加工,则不能保证精度相同,因为每次装夹都会产生误差。

要再一次装夹完成两个以上外表面的加工方法主要有三种:

A.双顶针装夹

如下图3-5所示这种装夹方法方便快捷,加工同轴度要求高,但小零件容易因在双顶尖的压力下发生弯曲变形,所以一般用于比较大的零件加工,值得注意的是,采用顶尖装夹精加工应该首先研磨中心孔,保证中心孔与顶尖接触良好,以免出现图3-6所示的情况

B.单顶尖装夹

比较大的零件利用中心孔装夹如下图3-7所示,比较小的零件采用反顶尖装夹,如下图3-8所示,这种装夹方法比较麻烦,首先用三抓卡盘轻轻抓住一端,另一端用顶尖顶好,打表校验圆跳度,然后才能夹紧,所以应用于小零件的加工。

值得注意的是采用顶尖装夹精加工首先要研磨中心孔,保证中心孔与顶尖接触良好。

C.利用三爪卡盘装夹

如图3-9所示即利用三爪卡盘装夹一次加工出两个圆柱表面,为了使三爪卡盘更牢固,可以再做一个加长段增加三爪卡盘的夹持长度,在加长段和装夹部位之间车一个细槽,以便加工完毕后更容易把加长段去除。

这种方法最简单,但由于工件在砂轮的作用力下很容易向下弯曲,不易保证加工的尺寸精度、圆柱度和同轴度要求,所以一般只用于粗短凸模的加工。

综合比较以上装夹方法可知,本零件加工采用双边顶尖装夹进行加工时最好的选择。

二、加工阶段的划分

通过以上的零件分析,可以初步确定零件的加工过程的四个阶段,即备料、粗加工、热处理、精加工、光整加工。

1.备料

T8A材料是一种优质碳素工具钢,可以直接购买成品材料。

进行简单的机械加工,得到想要的毛坯外形,之后再进行其他处理。

2.粗加工

材料为回转体,所以一般采用车加工。

车端面和打中心孔。

之后车外圆,车出非工作表面和粗糙度要求不高的材料的最终形状,值得注意的是,对于工作表面要留有一定的加工余量,以便进行后续的精加工。

3.热处理

产品的最终热处理为:

淬火+回火,一般在工厂中有专门的热处理加工中心,最终得到表面硬度在50-55HRC。

4.精加工

由于零件的表面质量要求较高,所以在工作表面进行精车或者磨削的方式,最终加工完成后,要保证安装部分和工作部分以及表面粗糙的要求。

5.光整加工

光整加工是指不切除或从工件上切除极薄材料层,以减小工件表面粗糙度为目的的加工方法。

光整加工的方法一般有超级光磨、抛光、珩磨和研磨。

(1)超级光磨

超级光磨是用装有细磨粒、低硬度油石的磨头,在一定压力下对工件表面进行光整加工的方法。

设备简单,操作方便超级光磨可以在专门的机床上进行,也可以在适当改装的通用机床(如卧式车床等)上,利用不太复杂的超级光磨磨头进行。

一般情况下,超级光磨设备的自动化程度较高,操作简便,对工人的技术水平要求不高。

(2)抛光

抛光是在高速旋转的抛光轮上涂以磨膏,对工件表面进行光整加工的方法。

方法简便而经济抛光一般不用特殊设备,工具和加工方法也比较简单,成本低。

容易对曲面进行加工由于抛光轮是弹性的,能与曲面相吻合,容易实现曲面抛光,便于对模具型腔进行光整加工。

(3)珩磨

珩磨用镶嵌在珩磨头上的油石(又称珩磨条)对精加工表面进行的精整加工。

珩磨加工是一种使工件加工表面达到高精度、高表面质量、高寿命的一种高效加工方法,可有效地提高尺寸精度、形状精度和减小Ra值,但不能提高孔与其他表面的位置精度。

(4)研磨

研磨利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工

从应用范围来看,研磨、珩磨、超级光磨和抛光都可以用来加工各种各样的表面,但珩磨则主要用于扎的精整加工。

从所用工具和设备来看,抛光最简单,研磨和超级光磨稍复杂,而珩磨则较为复杂。

从生产效率来看,抛光和超级光磨最高,珩磨次之,研磨最低。

综合上述分析,应该选择研磨进行零件的光整加工。

三、加工余量的分析

加工余量的确定方法有计算法、查表法和经验法三种。

(1)计算法

如果对影响加工余量的因素比较清楚,则采用计算法确定加工余量比较准确。

要弄清楚影响余量的因素,必须具备一定的测量手段,掌握必要的统计分析资料。

在掌握了各种误差因素大小的条件下,才能比较准确的计算加工余量。

(2)查表法

此法主要以生产实践和实验研究积累的经验所制成的表格为基础,并结合实际加工情况对数据加以修正,确定正确的加工余量。

这种方法方便、迅速,在生产上得到广泛应用。

(3)经验法

由一些有经验的工程技术人员或工人,根据经验确定加工余量的大小。

由经验确定的加工余量往往偏大,这主要原因是因为客观上怕出废品的缘故,这种方法在模具生产中得到广泛应用。

由以上分析可知,对于此零件的加工余量的分析,应该采用查表法,这样在生产中可以得到相对精度较高的零件。

①由工艺手册查的:

研磨余量为0.01mm,精磨余量为0.1mm,半精车余量为1mm,粗车余量为2mm,由公式得加工余量为3.11mm。

各工序加工的基本尺寸为:

研磨:

28mm+0.01mm=28.01mm磨削:

28.01mm+0.1mm=28.11mm半精车:

28.11mm+1mm=29.11mm

粗车:

29.11mm+2mm=31.11mm毛坯:

31.11mm+3.11mm=34.22mm

②确定各工序的加工经济精度和表面粗糙度。

有机械加工工艺手册查的:

精车后选定为IT7Ra=0.8微米,半精车加工为IT11Ra=2.5微米,粗车选定为IT13Ra=16微米。

四、加工工艺方案比较分析

根据上述的分析,可以制定以下两种加工方按。

(1)方案一

工艺路线为:

下料→车削→半精加工→热处理→精车→抛光。

其中车削和精车以及抛光过程最为重要。

下料

其中,因为零件是圆柱形的,所以在下料的过程中,直接选用相似的直径和长度即可,本零件应该选择的是φ35x105。

切削工序

a.三爪卡盘装夹圆柱料的一头,车外圆,得到φ32x8的材料,在边缘上车出1x1的倒角,在打一个中心孔,随后,掉头装夹,车端面至尺寸102,打中心孔。

b.车外圆,粗车外圆柱面尺寸φ22x68、φ30x26,并倒斜角和倒圆角,切槽3x0.5至尺寸。

热处理工序

按热处理工艺对导柱进行处理,保证表面硬度为50-55HRC。

④精加工工序

先研磨中心孔,掉调头研另一端中心孔。

将工件装夹在三爪卡盘上,用双定尖固定位置,用百分表校正其端面跳动,进行夹紧。

将车速调到1200r/min以上,开机,进行精车加工,得到φ28k6、φ20f7的外圆柱面,留研磨余量0.01,并磨10°角。

最后校验尺寸的精度。

⑤光整加工

研磨外圆φ28k6、φ20f7至尺寸,抛光R2和10°角。

(2)方案二

工艺路线为:

下料→车削→半精加工→热处理→→磨削→抛光。

其中热处理前车削的过程很重要,既要在非工作表面切削出最终的成型面,又要在工作表面留有一定的加工余量,以便后续磨削,进行精加工。

方案二和方案一粗加工方法和半精加工方法一样,区别在于方案二的精加工选择的是磨削加工,可以保证相对高的精度,其他的加工方法和工艺过程均相同,最后得到精确地零件。

5、经济性分析

由上述表格所示:

原材:

材料φ35x110,价格为110元

车削:

13.91工时为1h。

修圆角:

1.25元,工时5min

热处理:

5元,淬火和回火

磨削:

21.84元,工时45min

光整:

14.6元,工时30min

修整:

1.25元,工时5min

所以得方案一总的工艺成本为:

110+13.91+1.25+5+14.6+1.25=146.01元

方案二总的工艺成本为:

110+1.25+5+21.84+14.6+1.25=153.94元。

综合以上分析,选择方案一为最优的工艺过程,工艺卡片的制定如下所示:

哈理工大学荣成学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

导柱

零件名称

导柱

共

6

页

第

1

页

材料牌号

T8A

毛坯种类

锻件圆钢

毛坯外形尺寸

Φ35x105

每毛坯件数

1

每台件数

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

1

下料

购买毛坯

2

粗车

粗车左端面钻中心孔,车各圆柱面留半精车、精车余量

CA6140

三爪卡盘

3

半精车

粗、精车右端面

CA6140

三爪卡盘

4

半精车

粗车φ20外圆柱面,并倒角

CA6140

三爪卡盘

5

热处理

淬火+回火

6

精车

精车右端各圆柱面到要求

CA6140

三爪卡盘

7

研磨

研磨表面到最终需要的表面精度

YB-211

专用夹具

8

去毛刺

去除全部毛刺

钳工台

9

终检

按零件图样要求全面检查

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

彭聪

2016.4.28

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

粗车

机械加工工序卡片

产品型号

零件图号

产品名称

导柱

零件名称

导柱

共

6

页

第

2

页

车间

工序号

工序名称

材料牌号

10

半精车

T8A

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

锻件圆钢

Φ35x105

设备名称

设备型号

设备编号

同时加工件数

普通车床

CA6140

夹具编号

夹具名称

切削液

01

三爪卡盘

工位器具编号

工位器具名称

工序工时(分)

准终

单件

工步号

工步内容

工艺装备

主轴转速

切削