经典的电子产品PFMEA资料共11页.docx

《经典的电子产品PFMEA资料共11页.docx》由会员分享,可在线阅读,更多相关《经典的电子产品PFMEA资料共11页.docx(24页珍藏版)》请在冰豆网上搜索。

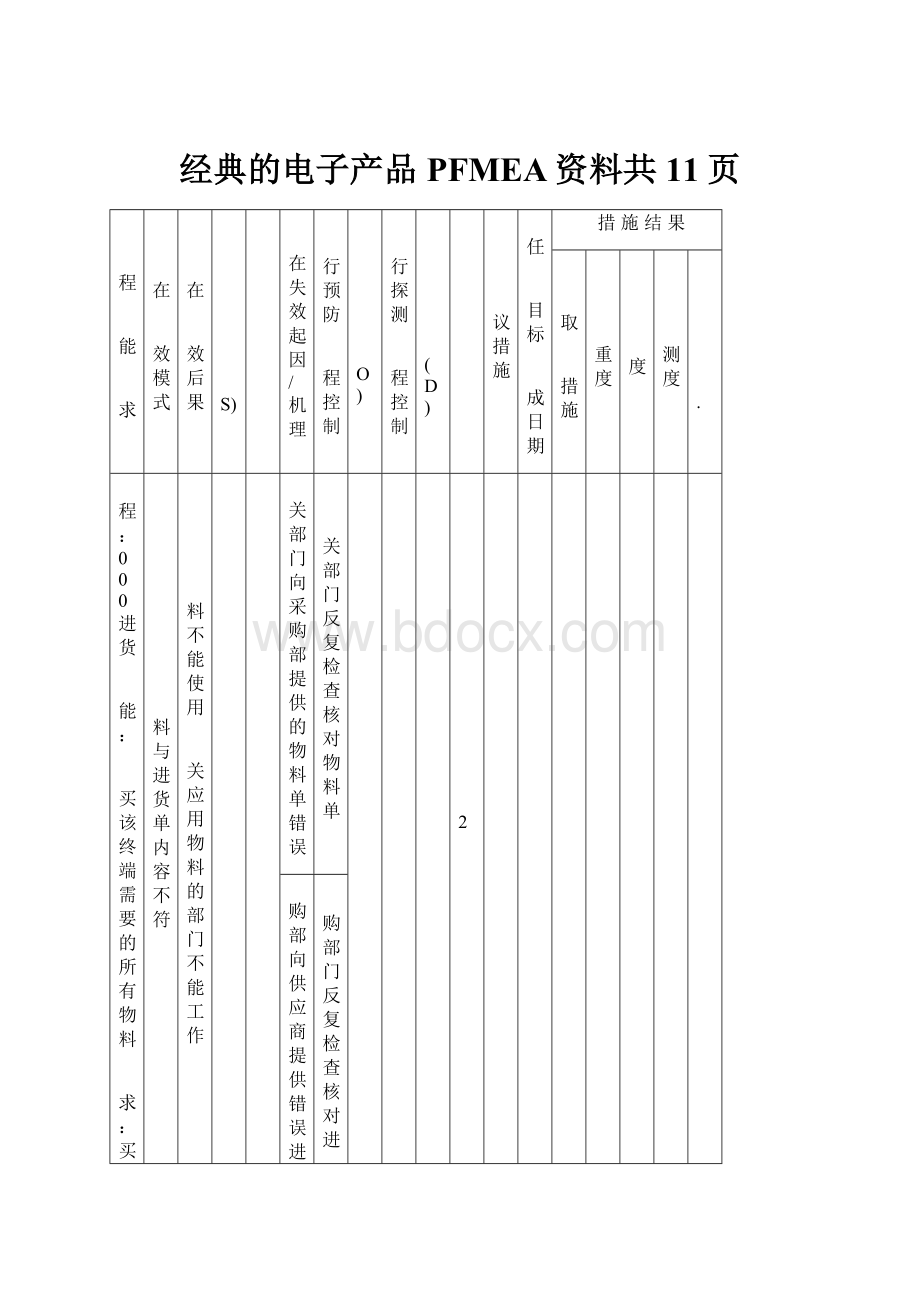

经典的电子产品PFMEA资料共11页

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

现行预防

过程控制

频

度

(O)

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

000进货

功能:

购买该终端需要的所有物料

要求:

买来的物料规格型号、数量正确、送货时间准确、器件性能满足设计要求

物料与进货单内容不符

物料不能使用

相关应用物料的部门不能工作

8

相关部门向采购部提供的物料单错误

相关部门反复检查核对物料单

3

3

72

无

采购部向供应商提供错误进货单

采购部门反复检查核对进货单

供应商提供的物料与进货单不符

选择可靠的供应商

物料到货不及时

物料不能及时使用

相关应用物料的部门延误工作

7

相关部门向采购部提供的物料单时间延误

相关部门及时提交物料单

63

采购部向供应商提供进货单时间延误

采购部门及时提交进货单

供应商发货时间延误

选择可靠的供应商

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

现行预防

过程控制

频

度

(O)

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

过程:

001进货检验

功能:

检查确认供应商提供的物料与进货单一致,保证物料质量可靠

要求:

物料规格、型号、数量准确、质量合格

没检

产品合格率未知、影响下道工序

6

检验员操作失误、工作不认真

对检验员进行培训和指导

3

3

54

无

检错

合格品判为不合格品

3

27

漏检

不合格品判为合格品

5

45

检验不及时

影响下到工序、影响生产进度

3

27

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

100

领料

功能:

从仓库领取生产所用物料。

确保物料规格/型号、数量准确。

要求:

确保物料规格/型号、数量准确。

领错料

物料错误,影响下道工序

4

1物料员疏忽

2没有与BOM、更新工程变更通知书(ECN)核对

3

培训教育物料员

至少安排两人进行物料确认、核对BOM和ECN

2

24

无

BOM、ECN描述错误

BOM制作人完成后由工程师核对所有内容

来料实物与料盘标识的描述不符

及时通知进货检验人员更换正确的物料

多领料

浪费资源

2

没有严格按照BOM进行领料

2

培训教育物料员

8

少领料

影响下道工序

4

12

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

110

装配(装转接板)

功能:

通过螺纹装配方式,实现SMA连接器与壳体的组装

要求:

插针完全推进没入插针孔,装配正确、牢固、不能错装、少装

插针折弯变形

转接板与壳体无法装配

影响下道工序

7

装配工操作失误

2

对装配工进行培训教育

《终端包装作业指导书》

至少安排两人进行互检

4

56

无

转接板放置方式错误、白色排查没有向上放置

电路板烧坏、终端功能失效

插针没有完全没入插针孔

转接板与壳体接触不良或没有接触

终端功能下降或功能失效

顾客不满意

没有用螺丝固定

转接板安装不牢固、松动,终端的抗震性和抗冲击性较差、影响终端质量

操作工忘记安装

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

110

装配(装SMA连接器)

功能:

通过不同的装配方

式,实现电路板、壳体、线束、SMA连机器的集总组装实现

要求:

装配正确、牢固、不能错装、少装

螺纹破坏

SMA连接器不能安装

影响下道工序

7

装配工硬性操作、操作失误

2

对装配工进行培训教育

《终端包装作业指导书》

至少安排两人进行互检

4

56

无

没有安装弹簧垫圈

SMA连接器安装转接板安装不牢固、松动,终端的抗震性和抗冲击性较差、影响终端质量

装配工忘记安装

少装

批退或客户退货

6

48

错装

终端部分功能失效

批退或客户退货

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

110

装配(装电路板)

功能:

通过螺纹装配方式,实现电路板、壳体、转接板、SMA连接器的组装。

要求:

装配正确、牢固、不能错装、少装

电路板放置方式错误

影响下道工序

7

装配工操作错误

2

对装配工进行培训教育

《终端包装作业指导书》

至少安排两人进行互检

4

56

无

两个SMA连接器的金属头与电路板上的两个焊点连接错误

影响客户使用

5

20

焊点不牢固

终端部分功能减弱或消失

客户不满意

电路板元器件受损

终端部分功能减弱或消失

客户不满意

7

4

56

没有用螺丝固定

安装不牢固、松动,终端的抗震性和抗冲击性较差、影响终端质量

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

110

装配(装外壳后盖)

功能:

通过螺纹装配方式,实现壳体的封闭安装

要求:

装配正确、牢固、密封性、防水好

没有放置密封圈

密封性不好、防水性差

客户不满意

5

装配工操作错误

2

对装配工进行培训教育

《终端包装作业指导书》

至少安排两人进行互检

4

40

无

没有用防水胶

防水性差

客户不满意

少螺丝

安装不牢固、松动,终端的抗震性和抗冲击性较差、影响终端质量

壳体螺丝孔破坏

螺丝安装方法错误、壳体损坏

影响下道工序

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

120

检测

功能:

通过进行外观、全功能、全性能的检验、确保产品质量符合客户要求。

要求:

检测全面、不漏测、不错测。

外观检查不全面、漏检

不良流出

4

1.检测员疏忽

2.检测员技能不足

3

1.培训教育检测员

2.技术人员提供检测作业指导书

至少安排两人进行互相检验

3

36

无

良品与不良品标识不清

不良品没有及时标示隔离

终端上有不良品标示

批退或客户投诉

5

不良品重检后没有及时撕掉不良标示

3

不良修补后集中放置、目测OK后再撕下不良标示

有由包装人员进行互检并重新确认

2

30

无

功能、性能检查不全面、漏检

功能、性能不良品流出

5

1.检测员疏忽

2.检测员技能不足技

3

1.培训教育检测员

2.技术人员提供检测作业指导书。

3.技术人员提供试验大纲

至少安排两人进行互相检验

3

45

无

重测、误测量率高

误判或不良流出

5

1.测试仪器不良

2.程序设置错误

3

1.注意测试仪器的定期检验

2.软件设计人员定期检查设置项

1.检测仪器维护记录

2.多于软件人员沟通

2

30

无

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

130

包装

功能:

把终端、外接天线、线束等配件、放入包装盒中。

要求:

包装正确、美观

包材用错

批退或客户投诉

5

领料时没有核对物料编码

3

1.使用前核对编码与BOM一致

2.至少安排两人进行互检

3

45

无

错装、混装

批退或客户投诉

7

包装工误操作

2

《终端包装作业指导书》

100%检验

3

42

数量少装

影响客户生产

外箱脏污、潮湿、擦伤

影响外观质量

6

3

36

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

140

功能:

成品入库

功能:

把包装好的产品存储到仓库中

要求:

排列整齐、标识清楚

入库单错

影响出货

4

作业员疏忽

3

作业员如实核对入库单每项内容

与仓管员双方确认

2

24

无

产品少数

客户投诉

4

1.包装人员疏漏装

3

员工包装时仔细确认包装的数量

3

36

2.仓管员疏忽

实行至少两人互检确认每箱的数量

产品叠放太高

影响搬运

4

仓管员不清楚包装堆放要求

2

培训教育仓管员

3

24

仓管员疏忽

仓库空间不够

仓库空间要满足需求

标识错误或没有标识

影响出货

4

仓管员疏忽

3

培训教育仓管员

加强仓库管理制度

3

36

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:

200交付

功能:

把终端交给用户

要求:

包装完好、质量可靠、交付及时

包装损坏

产品损坏

6

搬运不当、堆放过高、摆放过紧

2

库房管理制度

轻拿轻放

4

48

无

交付延时

影响客户使用客户投诉

4

发货延时

4

精简发货流程、节省发货时间

发货前做好充分准备

2

32

交付错误

8

包装盒标识错误

2

至少两人互检

交付前做出厂检验

3

48

产品质量有问题

合格品与不合格品标识错误