01济钢3200高炉主控室工艺技术操作规程讲解.docx

《01济钢3200高炉主控室工艺技术操作规程讲解.docx》由会员分享,可在线阅读,更多相关《01济钢3200高炉主控室工艺技术操作规程讲解.docx(47页珍藏版)》请在冰豆网上搜索。

01济钢3200高炉主控室工艺技术操作规程讲解

济钢4#高炉主控室工艺技术操作规程

1.高炉主控室岗位生产任务及高炉工作原理

1.1生产任务

(1)控制高炉冶炼的基本运行参数,组织全体岗位人员完成本班的产量计划、质量指标、降成本任务等。

(2)掌握高炉上料、炉体冷却、炉前、送风等系统设备以及有关计算机和仪表等的工作状况,协调解决出现的问题。

(3)负责上、下工序间生产问题的协调和相关信息的传递。

(4)为炼钢输送优质、合格的铁水,满足炼钢生产需求。

1.2高炉工作原理

烧结矿、球团矿、天然块矿以及焦炭等原燃料按照一定的布料规律由炉顶装入炉内,从下部风口鼓入热风,下部焦炭燃烧产生的高温煤气由下向上运动,炉顶装入的原燃料由上向下运动,在原燃料和高温煤气流的相互运动过程中,产生热量传递和一系列的物理化学反应,将矿石中的铁氧化物还原成液态渣铁,聚集在炉缸,定期排出。

2.高炉工艺流程及主要设计指标

2.1高炉工艺流程

高炉工艺流程如下图。

焦粉

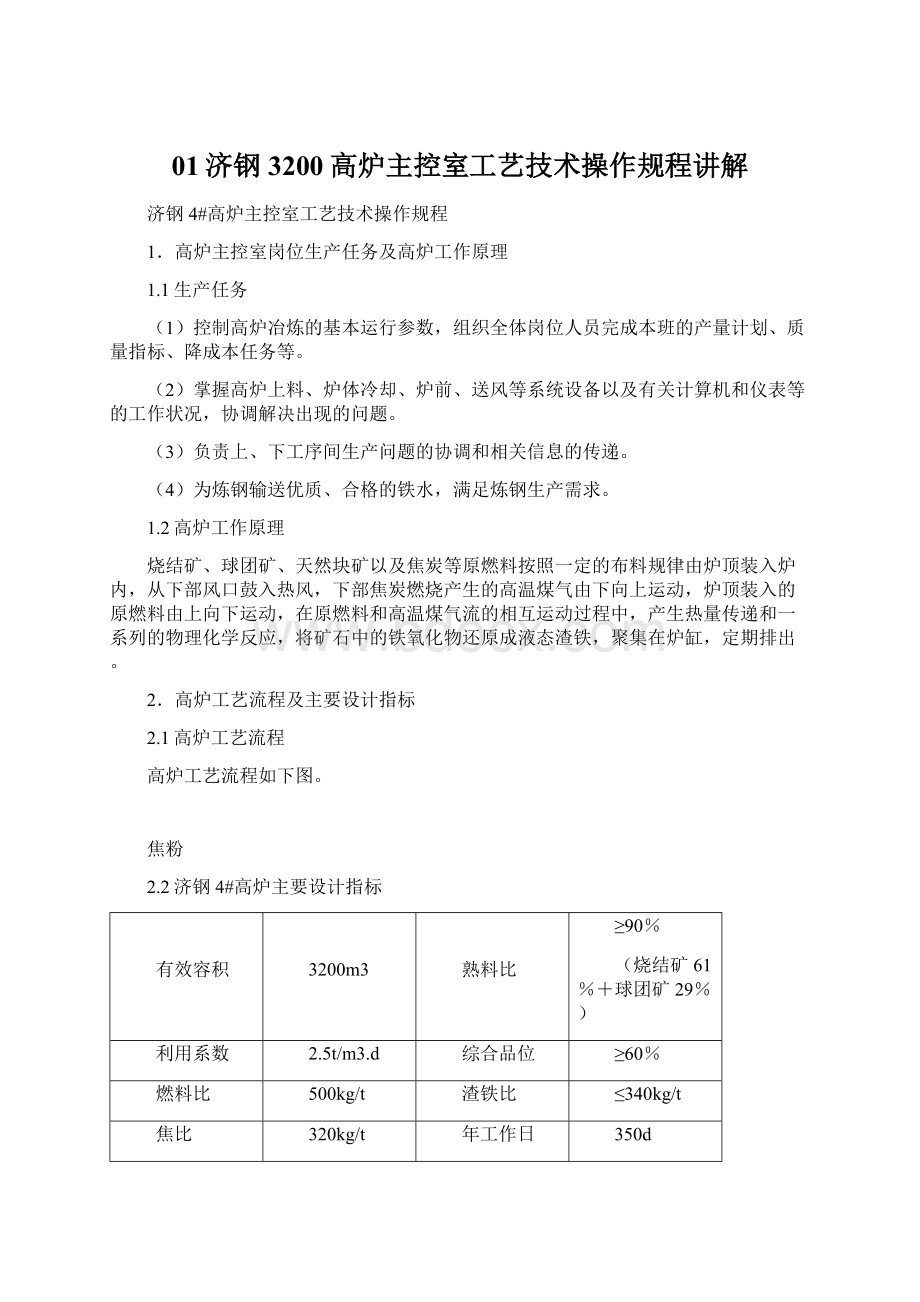

2.2济钢4#高炉主要设计指标

有效容积

3200m3

熟料比

≥90%

(烧结矿61%+球团矿29%)

利用系数

2.5t/m3.d

综合品位

≥60%

燃料比

500kg/t

渣铁比

≤340kg/t

焦比

320kg/t

年工作日

350d

煤比

180kg/t

(设备能力200kg/t)

年产生铁

280×104t

炉顶压力

0.23Mpa

(最大0.25Mpa)

年产水渣

105×104t

热风温度

1200~1250℃

高炉煤气发生量

60.69×104m3/h

(标况)

富氧率

0~3%

高炉一代寿命

≥15a

入炉风量

最大7200m3/min

(标况)

热风炉一代寿命

30a

3.高炉工艺设备及相关技术参数

3.1高炉内型

高炉内型及相关参数如下图。

3.2炉缸电偶布置

炉缸圆周分为24个纵截面,横截面设13层。

每个铁口沿轴线四周埋设8个测温点,4个铁口共32个点。

沿高炉轴线埋入6点;铺底层(封板上找平层)5点,中心一点其余4点均匀布置。

共埋设683个测温点。

4.原燃料管理

4.1原燃料质量管理

4.1.1原燃料质量标准:

(1)精块矿

项目

热爆裂指数

%

全铁量

%

粒度范围

mm

6~30mm

%

-5mm

%

质量标准

<1

>64

6~30

≥85

≤4

(2)烧结矿

项目

TFe

%

CaO

SiO2

FeO

%

Al2O3

%

S

%

TI

%

RDI

%

转鼓指数

(+6.3mm)

+50mm

%

5~10mm

%

-5mm

%

波动范围

质量

标准

±0.5

±0.05

7~9

≤2.0

≤0.01

≥70

≤30

≥79

≤5

≤18

≤5

(3)球团矿

项目

TFe

%

CaO

SiO2

FeO

%

S

%

转鼓指数

(+6.3mm)

常温耐压

强度

N/个

还原率

%

膨胀指数

%

-5mm

%

波动范围

质量

标准

±0.5

±0.05

≤1

≤0.005

≥90

≥3000

≥80

≤16

≤3

(4)焦炭

强度要求

机械强度

热态指标

抗碎强度M40

耐磨强度M10

反应性CRI

反应后强度CSR

≥88

≤6.0

≤23

≥70

成分要求%

水分(MT)

灰分(Ad)

挥发份(Vdaf)

硫分(St.d)

≤0.2

≤12

≤1.0

≤0.6

粒度要求%

平均粒度

mm

<25mm

25~40mm

40~75mm

>75mm

45~55

<10

<10

备注

焦炭的CRI、CSR只做为生产操作的依据,不是考核指标。

(5)无烟煤、烟煤

水分%

挥发份%

灰分

硫份%

固定碳%

无烟煤

≤10

≤12

≤0.7

烟煤

≥23

≤10

≤0.7

混合煤粉

18~22

≤11

≤0.7

备注

烟煤的胶质层厚度≤10mm

4.1.2原燃料的取样与分析要求

原料名称

分析项目

分析频度

采样地点

焦炭

工业分析、转鼓、粒度组成

1/班

焦化厂

反应性(CRI)、反应后强度(CSR)

2/周

灰份全分析

2/周

槽下小焦

粒度组成

2/周

高炉槽下

烧结矿

成分分析、转鼓、粒度组成

2/班

400烧结机

还原度(RI)、低温还原粉化(RDI)

2/周

入炉粒度组成

2/周

高炉槽下

小粒烧

粒度组成

2/周

高炉槽下

球团矿

成分分析、粒度组成、抗压强度、转鼓

1/班

球团厂

还原度(RI)、膨胀指数(RSI)

2/周

富块矿

成分分析、粒度

3/批

料场

锰矿

成分分析、粒度

使用前

料场

熔剂

成分分析、粒度

使用前

料场

喷吹煤粉

固定碳、灰分、挥发份、硫磺、粒度

1/班

喷煤

喷吹原煤

工业分析

2/批

原煤场

4.1.3采用新原燃料品种或原用原燃料发生重大的调整和变化时,必须先进行成分分析、理化及冶金性能的试验,取得试验数据,并经分管厂长批准后方可使用。

4.2卸(存)料管理

4.2.1高炉所使用的各种原燃料,必须按品种卸入规定的料仓,严禁混料。

每个料仓所对应的物料品种计划应由高炉作业区提出,并报调度室同意后,由调度室统筹安排。

4.2.2料仓应作为原燃料进一步混匀与改善的手段,各种原燃料应逆皮带运转方向依次卸入指定料仓。

矿石采用中心卸料法,焦炭采用先边缘后中心卸料法,充分发挥料槽的中和作用,减少偏析和破碎。

4.2.3各料仓的槽存量应保持在料仓有效容积的70%以上,槽内存料低于有效容积40%的警戒料位时,要及时通知高炉主控室。

4.2.4卸料应遵循一槽一品种的原则,严禁混料。

如出现混料,应立即停止使用,并报厂调度室调查后研究处理办法。

4.2.5矿仓改变储存品种时,应先清理矿仓后进行。

4.2.6高炉各料仓的储存能力。

炉料名称

数量(个)

单个容积(m3)

总容积(m3)

贮存时间(h)

焦炭

6

580

3480

13.3

烧结

7

740

5180

21.2

球团

3

410

1230

29

块矿

3

200

600

14.6

杂矿

3

200

600

~28.8

碎焦

1

170

170

9.3

碎矿

1

160

160

9.1

焦丁

1

120

120

10

4.3原燃料的使用管理

4.3.1高炉的正常原料结构,由安全生产技术部依据原料的平衡计划制定方案,并报经生产(或技术)副厂长批准后,高炉作业区遵照执行。

确因事故需临时改变配料比时,值班工长报调度,由值班主任批准执行,短时间不能恢复的,要及时汇报生产(或技术)副厂长。

4.3.2高炉用主要原燃料不能正常供应,总的槽存量低于管理标准时,调度室应迅速查明情况,同时要求高炉做好应急准备,当情况继续恶化时,可参照下述原则进行处理。

(1)总的槽存量低于50%,高炉要高度警戒,做好应急准备;

(2)总的槽存量低于40%,高炉可减风10~30%;

(3)总的槽存量低于30%,高炉可减风50%,并做好休风准备。

4.3.3高炉休复风的配料

(1)24小时以内的计划休风,由高炉中心提出,安全生产技术部审核后,报经技术副厂长批准后执行。

(2)24小时以上的计划休风、停开炉、封炉及降料线等,由安全生产技术部与高炉中心共同提出,并制定详细的方案,会同各工艺主管工程师共同审核后,报经技术副厂长审核、批准后执行。

4.3.4特殊炉况、尤其是高炉的洗炉配料方案,由安全生产技术部和高炉中心共同议定,技术副厂长批准后执行。

4.3.5炉料的校正

高炉所用原燃料的质量及理化指标应力求稳定,但实际的运行过程中难免存在波动,高炉值班工长适应各种变化,及时调整,保证各操作参数的稳定。

4.3.5.1炉料校正的要求

(1)高炉值班工长在正常情况下,对焦炭负荷及炉渣碱度的校验每班不少于两次,每次变料均要依据原燃料成分进行校验后方可执行,并要经常地检查实际装料情况。

(2)当原燃料的理化性能有较大的波动或变化时,值班工长应据此及时调整(或校正)配料,以保证炉况稳定,并报告值班主任。

(3)变料时,值班工长要填写变料单,校对后交布料工进行变料,同时值班工长检查实际的装入情况。

4.3.5.2炉渣碱度的校正

下列因素变化,值班工长应调整配料以保持要求的炉渣碱度:

(1)焦炭和煤粉的灰分有显著变化,其波动值超过±1%时;

(2)入炉原料的SiO2、CaO、MgO、Al2O3有显著变化时;

(3)原燃料中的含硫量变化,引起入炉硫负荷显著变化时;

(4)较大幅度调整焦炭负荷时;

(5)原热制度稳定的情况下,造渣制度不能保证生铁质量时;

(6)炉温较高,短时间不能达到要求值、以及高炉发生崩悬料时,可临时加酸料。

4.3.5.3焦炭负荷的校正

下列因素变动时,值班工长应调剂焦炭负荷:

(1)入炉原料品位的变化,引起入炉综合品位波动超过±1%时;

(2)熟料比变化或不同性能的矿石相互替代时;

(3)原料的理化性能发生明显的变化时;

(4)焦炭和煤粉的灰分有显著变化,其波动值超过±1%时;

(5)焦炭的冷热态强度等理化性能显著变化时;

(6)焦炭的水分明显变化,超出自动补偿范围时;

(7)需变动风温或喷煤量时;

(8)铁水温度偏离正常的管理基准,短时间没有恢复的条件时;

(9)需要调整生铁含硅量时;

(10)采用发展边缘的装料制度或有引起边缘发展的因素时;

(11)冶炼强度(或料速)有较大变动时;

(12)炉顶布料溜槽有故障,被迫维持到休风处理的一段时间要酌情减轻焦炭负荷;

(13)下列情况下允许加净焦:

a.炉凉、发生连续崩料或坐料时;

b.低料线时间过长且料线过深时;

c.炉凉严重,采取其他措施不能迅速恢复到正常炉温时;

d.长期休风前后;

e.临时停止喷吹物时;

f.出现上料错误时。

4.3.5.4净焦的加入方法和权限

(1)通过加净焦指令按钮加,每按一次即可随即加净焦一批;

(2)通过计算机配料程序加,在该程序上输入需要加入的净焦量和起始的批号,即可按要求连续加入;

(3)超过5批净焦的要经技术副厂长同意。

4.4高炉装料管理

4.4.1高炉的基本装料制度由安全生产技术部和高炉中心共同议定,并报技术副厂长批准,且不能轻易改动。

4.4.2值班工长每班到槽下对电子称称量情况检查一次,称量工经常检查核对电子称零点。

各电子称允许的称量误差:

焦炭≯3%,矿石≯3%。

4.4.3原燃料的筛分

(1)筛网规格的设定

槽下所有的筛网尺寸需经安全生产技术部决定,并报生产(或技术)副厂长批准。

(2)装入粉率的管理

管理目标值

管理方法

烧结矿

-5mm<3%

根据取样(1次/天)结果

判断、调整筛网的给料速度

焦炭

-15mm<2%

(3)筛网的t/h值管理

t/h值表示筛网的给料速度。

各班测定一次筛上给矿量、记录在“筛网给矿量管理表”内。

测定要领

称量开始后,测定3~5t的给料时间,称出给矿量。

t/h=