418铁岭钢水包倾覆事故技术分析.docx

《418铁岭钢水包倾覆事故技术分析.docx》由会员分享,可在线阅读,更多相关《418铁岭钢水包倾覆事故技术分析.docx(12页珍藏版)》请在冰豆网上搜索。

418铁岭钢水包倾覆事故技术分析

“4.18”钢水包倾覆特大事故技术分析

(一)事故企业概况

2007年4月18日7时53分,辽宁省铁岭市清河特殊钢有限公司发生一起钢水包倾覆特大事故,造成32人死亡,6人重伤,直接经济损失866.2万元。

辽宁省铁岭市清河特殊钢有限公司成立于2005年5月,是一家以民营资本为主的股份制企业,法人代表为高峰。

该公司位于铁岭市清河区向阳街,注册资金800万元,其中高峰个人出资600万元,控股75%;铁岭市清河区国有资产管理局出资200万元,持股25%。

清河特殊钢有限公司炼钢车间于2006年9月投产,生产规模为年产钢14万吨,主要产品包括轴承钢、模具钢、易切钢、不锈钢等100多个钢号的锻造用钢锭。

主要工艺流程为:

30tEBT电弧炉γLF钢包炉γVD真空炉γ铸锭γ退火γ精整。

炼钢厂房内主要设备有:

长春电炉厂生产的EBT电弧炉和LF钢包炉各一座;西安秦翔科技公司生产的VD真空炉一座;80t、50t、30t、10t电动双梁桥式起重机各一台;12t电动双梁桥式起重机2台。

清河特殊钢有限公司在册职工总人数为471人,炼钢车间:

负责组织各工段安全生产,整个车间人事、工作协调、检修等管理工作。

事故所在的炼钢车间下设甲、乙、丙3个工段和独立的机械、电气检修班组,3个工段实行三班两倒,每个工段连续工作12小时。

4月18日事故发生时,丙工段当班,甲工段准备接班。

(二)事故现场勘察及相关调查

1、地面勘察

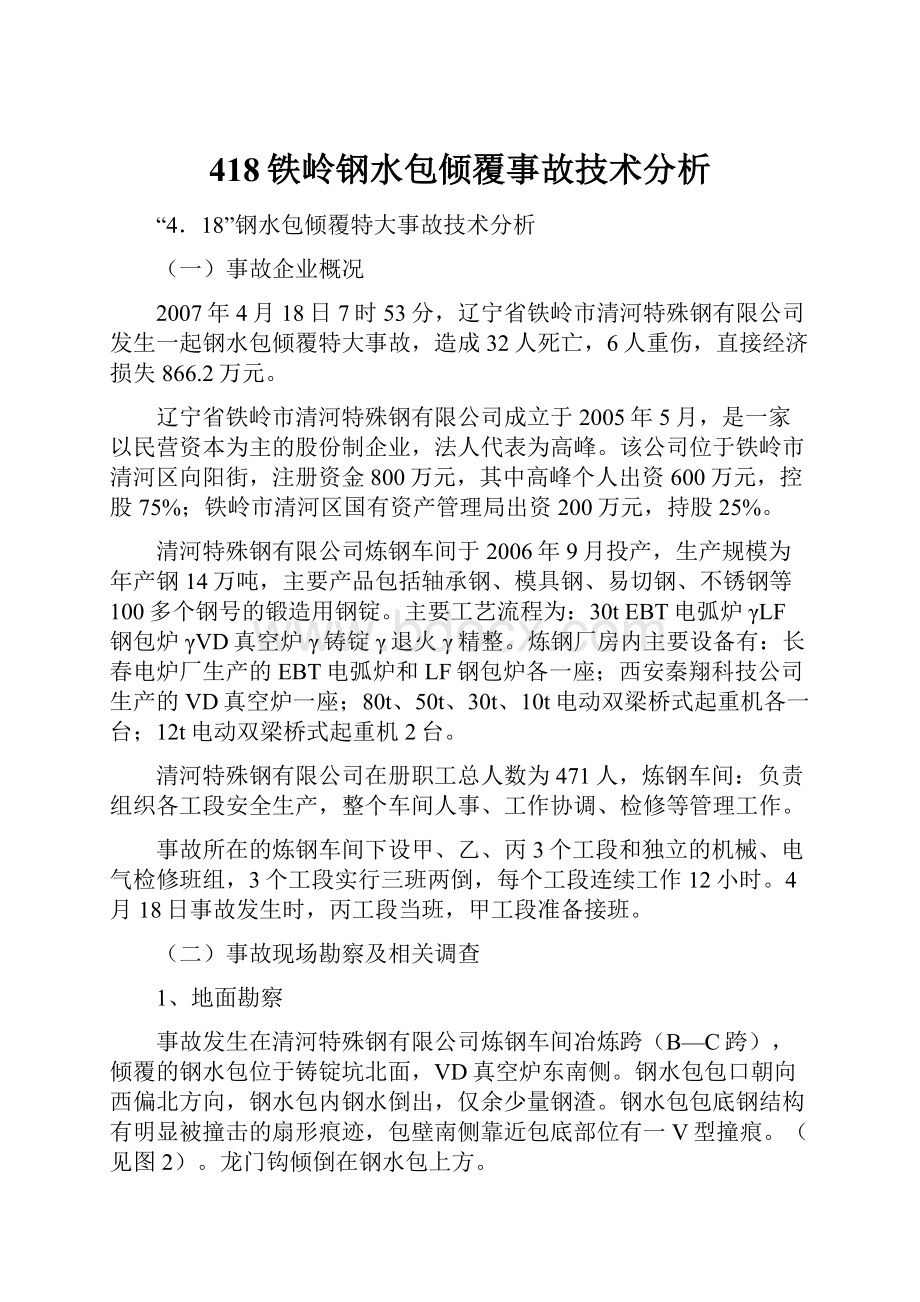

事故发生在清河特殊钢有限公司炼钢车间冶炼跨(B—C跨),倾覆的钢水包位于铸锭坑北面,VD真空炉东南侧。

钢水包包口朝向西偏北方向,钢水包内钢水倒出,仅余少量钢渣。

钢水包包底钢结构有明显被撞击的扇形痕迹,包壁南侧靠近包底部位有一V型撞痕。

(见图2)。

龙门钩倾倒在钢水包上方。

图2钢水包底部撞痕

钢水包倾覆后,流出的钢水一部分向西流至废钢进料线附近(第8柱与第9柱之间),最远处距钢水包包口23.7m;一部分向北最远流至C列柱;还有一部分流入VD真空炉平台下的工具间内。

工具间的尺寸约为5.4m×5.8m,东面有双扇门和一扇窗户,北面有一扇窗户并被窗外的铁柜挡住。

钢制门南侧一扇仍在,北侧一扇向屋内倒入钢水中,门的中心距离钢水包包口的中心6.0m。

在钢水包东南侧约4.0m处,浇注台车的4个双轮缘车轮全部脱轨,台车偏向东南方向,台车东端偏离轨道中心线约1.2m。

台车西框架梁北端西北角上表面有明显的扇形撞痕(见图3),最深处达28mm,腹板出现凸起变形。

固定于西框架梁上的小车轨道北端有1.0m长的轨道断裂,掉入铸锭坑。

位于台车西北角的台车行走电动机外壳及端盖破裂脱落,传动轴西侧向下弯曲。

吊运钢水包的起重机停在冶炼跨第12柱与第13柱之间,其主钩与龙门钩脱开,平躺在钢水包的北侧、距包底约1.0m的地面上,距定滑轮组中心水平距离约4.0m。

事故伤亡人员中,有31位死者在工具间内,另1位死者在VD真空炉西侧运料车附近。

图3浇注台车框架梁扇形撞痕

2、事故起重机勘查

事故起重机是一台80/20t通用桥式起重机,主钩额定起重量80t,副钩额定起重量20t,跨度19.5m,起升高度20m,起升速度7.00m/min。

主钩由一台YZR355M-10电动机驱动,通过制动器、联轴器、减速器、开式齿轮、卷筒、钢丝绳实现升降,属一套驱动系统。

在电动机及减速器中间有两个制动轮直径为Φ500mm的交流电磁铁制动器。

(1)主起升电动机

主起升电动机由大连黄海起重电动机有限责任公司制造,外观及

定子、转子接线端子无异常,铭牌参数如下:

型号:

YZR355M10、90kW、50Hz

工作制:

S3、JC40%、589r/min、IP44

GD㎡:

14.32kg㎡;环境温度40℃,绝缘等级F

(2)钢丝绳

钢丝绳实测直径为Φ30.5mm,一端已从卷筒脱落,搭在龙门钩上,绳头落在铸锭坑内,呈松散状,绳的端部2.8m和3.2m处有明显的折弯痕迹,且折弯方向相同。

另一端反绕在卷筒上靠近减速器的端部,绳头夹在开式齿轮与其支承端的间隙内,呈松散状。

绳的端部3.1m处有两股钢丝绳断裂,3.8m处有明显的折弯痕迹。

钢丝绳的其余部分仍缠绕在动滑轮组与定滑轮组之间。

(3)卷筒、钢丝绳压板和螺栓

卷筒外观正常,支承端固定完好,绳槽表面无明显擦痕,且上面

有很多灰尘,灰尘上有钢丝绳的压痕。

卷筒靠近减速器的一端,3个钢丝绳压板均已脱落,仅剩1个螺栓在卷筒上,其余2个螺栓孔螺纹有明显拉伤痕迹;另一端1个压板完整固定在卷筒上,未见擦伤痕迹,另2个已脱落,仅剩1个螺栓在卷筒上,余下的1个螺栓孔螺纹有明显的拉伤痕迹。

在地面找到2个螺栓、一套完整的压板(螺栓和压板)和半块压板,压板与钢丝绳的接触处均有明显的擦伤痕迹。

(见图4)。

图4地面找到的螺栓和压板

(4)制动器及制动衬垫

主起升机构的两台交流电磁铁制动器均处于闭合状态,且与底座

连接无松动,制动弹簧无断裂现象,制动臂完好。

靠近电动机侧的制动器,其制动衬垫的两侧厚度很不均匀,一侧厚约14.0mm,另一侧约1.5mm,且有部分脱落;靠近减速器侧的制动器,两侧制动衬垫的厚度分别约为13.0mm和7.0mm,且电磁铁拉杆行程不足。

两个制动轮表面均有不同程度的磨损,最严重处可见宽8.0mm、深1.5mm的沟痕。

(5)电气系统

电气系统技术水平落后。

控制屏外观陈旧,安装在起重机走台上,

控制设备均无铭牌,部分器件未见标牌;元件裸露、无隔热措施,防护等级为IP00,积尘严重,大部分主触点弧光烧损严重,辅助触点锈蚀严重,部分灭弧罩缺失,个别接触器转动不灵活,线圈表面有焦痕,电磁噪声严重;屏体结构刚性不足,易造成控制逻辑混乱;屏内控制线是禁止使用的单芯BV塑料护套导线;整车导线的敷设质量较差,敷设的导线均为无耐高温性能的BXR导线;接线未采用标准接线工艺,多处导线有断线再接现象。

主起升主令控制器(型号为LKT-12/70)手柄运动方向与标准方向相反。

(GB/T3811-2007第十章有规定)。

主断路器缺少远程紧急停车环节;电气设备从设计、制造、安装到使用维护均未达标,主要元器件达到了报废标准。

(6)司机室

供电接触器停止开关处在通电状态,起升机构的操作手柄在零

位,操作手柄把手已脱落,未见紧急停车开关。

司机室正面、侧面的玻璃基本破损。

3、事故起重机制造情况调查

事故起重机由开原市起重机器修造厂生产,该厂经国家质量监督

检验检疫总局核准的资质为生产20t及以下通用桥式起重机(许可证编号:

TS2410183-2007),不具备生产80/20t通用桥式起重机的资质;事故起重机电气系统设计有缺陷;未向事故单位提供相关技术资料,造成设备运行、维护缺乏依据。

4、事故起重机检测检验情况调查

事故单位提供了由辽宁省铁岭市特种设备监督检验所出具的事故起重机的两份检测检验报告,结论均为“合格”。

一是2006年3月29日出具给制造厂家的“产品监督检验报告”,报告编号为QY2006-110;二是2006年11月23日出具给使用单位的“验收检验报告”,报告编号为QQAZ2006-402-0031。

经对上述两份报告的分析及检验过程的调查,验收检验过程和结论存在以下问题:

(1)在未审核制造厂家相应生产资质的情况下,对事故起重机

进行了检验。

(2)在事故起重机不适合吊运钢水的情况下,出具了检验合格

的结论。

(3)在制造厂家提供的图纸资料不齐全的情况下,仍出具了技术资料齐全的单项结论:

事故起重机电控设备的防护等级IP00,不符合GB-T-14405-1993《通用桥式起重机》的规定,仍出具了单项合格的结论。

(4)检验人员仅用1个多小时的时间就完成了检验工作,未按规定的程序检验。

(二)事故起重机检测和相关分析

1、事故起重机为通用桥式起重机,根据《炼钢安全规程》(AQ2001-2004)的有关规定,不能用于吊运重罐钢水。

2、电气系统技术水平落后,线路陈旧,保护措施达不到有关标准要求,电气设备的接线及安装不规范,电控柜防护等级为IP00,不符合有关国家标准规定的防护等级。

电气系统中有多个元器件使用寿命到期未更换。

3、制动力矩严重不足,靠近电动机侧制动器的静制动力矩为692.7N·m,靠近减速器侧的静制动力矩为187.9N·m,满足不了使用要求(检测报告指出:

在安全系数为1.25的情况下,起重量为80t时,需要的最小静制动力矩为1455.5N·m)。

4、电气控制系统试验及分析

由于事故单位和起重机制造厂家均不能提供事故起重机的电气线路图,调查组对事故起重机进行了无负荷通电试验,结果如下:

操作配电保护屏主接触器启动按钮,接触器无反应,强行推动衔铁闭合触点,触点闭合并自保(供电成功),主、副起升机构的综合保护继电器发出异常的电磁噪声。

主令控制器下降有6个档位,第一位为预备档位,第二至第六位分别是5个运行档位。

下降1档:

上升接触器闭合,电动机定子供电,制动器接触器未闭合,电动机有电磁噪声但不转动:

R1=1.33

下降2档:

上升接触器闭合,制动器接触器闭合,制动器打开后,电动机开始转动(正向转动),缓慢加速:

R2=2.0

下降3档:

上升接触器保持闭合状态,制动器接触器保持闭合状态,制动器保持打开状态,电动机保持原速度:

R3=2.86

下降4档:

上升接触器失电断开,下降接触器无动作,制动器接触器保持原状态,制动器保持打开状态,电动机缓慢减速(目击溜车)。

下降5档:

上升、下降接触器均处于打开状态,制动器接触器继续处于闭合状态,制动器处于打开状态,电动机停止转动,一级加速(电动机转子串接电阻切换)接触器闭合。

下降6档:

上升、下降接触器均处于打开状态,制动器接触器继续处于闭合状态,制动器仍处于打开状态,一级加速接触器保持闭合状态,二、三、四级加速接触器相继闭合。

手柄回零:

上升接触器瞬间闭合后打开,制动器接触器和一、二、四级加速接触器相继失电打开,制动器闭合(制动抱闸)。

从各接触器闭合的逻辑分析,起升机构下降采用两种状态,2、3档为反接制动状态,4、5、6档为回馈制动状态。

上述各档位在正常情况下,均可使主钩按预定速度稳定运行。

在试验时,下降2、3档的逻辑基本正常,电动机按照控制逻辑正常运行;下降4、5、6档时,上升、下降接触器均失电断开,电动机电源被切断,电动机失去电磁转矩,此时,制动器接触器仍在闭合状态,制动器通电打开,属不正常状态。

起升控制屏的线路存在制动器接触器线圈有自保回路的重大缺陷,当上升接触器或者下降接触器接通后,制动器接触器闭合并自保,不再受上述二接触器的控制,只要手柄不回零档位,制动器接触器将处于闭合状态。

经现场检测,由于上升接触器中与下降接触器联锁的常闭辅助触点锈蚀断开(见图5),在回馈制动状态时,造成下降接触器得不到主令的控制信号,使制动器接触器线圈自保回路的隐患显现,电动机失速。

图5下降接触器联锁的常闭辅助触点

(四)钢水包坠落倾覆过程分析

1、钢水包失控下坠过程

当司机把手柄打到下降6档,开始下行作业时,由于上升接触器中与下降接触器联锁的常闭辅助触点锈蚀断开,下降接触器不能被接通,电动机失电,制动器仍通电打开,总重达60t的钢水包失去控制,迅速下坠。

当司机发现钢水包下降异常时,将主令控制器打回零位,但由于此时下降速度过快,制动力矩不足,未能有效阻止钢水包继续失控下坠。

2、钢水包倾覆过程

钢水包快速垂直坠落,包底东南侧边缘撞击到浇注台车西侧横梁西北角,向西偏北方向倾覆,擦碰了台车行走电动机及台车地面钢轨,最后倾倒在地面。

这与事故现场的浇注台车西侧横梁和钢水包包底撞痕相吻合。

3、钢丝绳脱落过程

钢水包坠落倒地后,由于惯性作用,卷筒仍然沿下放方向转动,直至钢丝绳全部放净,造成钢丝绳在压板处形成一定的角度,并对压板产生向外的拉力,导致固定螺栓变形,压板折断和脱落,钢丝绳产生弯折变形并脱落。

(五)事故原因分析

直接原因:

1、电气控制系统故障及设计缺陷导致钢水包失控下坠。

起重机电气控制系统在运行过程中,由于下降接触器控制回路的

一个联锁常闭辅助触点锈蚀断开,上升、下降接触器均失电,电动机电源被切断,失去电磁转矩,而制动器接触器仍在闭合状态,制动器不抱闸。

起升控制屏的线路存在制动器接触器线圈有自保回路的重大缺

陷,当上升接触器或者下降接触器接通后,制动器接触器闭合并自保,不再受上述三接触器的控制,制动器仍维持打开状态,不能自动抱闸,钢水包在自身重力作用下,以失控状态快速下坠。

2、制动器制动力矩不足未能有效阻止钢水包下坠

当主令控制器回零后,由于两台制动器的制动衬垫磨损严重,制动轮表面均有不同程度的磨损,并有明显沟痕,事故单位未对其进行及时更换和调整,致使制动力矩严重不足,未能有效阻止钢水包继续失控下坠。

3、班前会地点选择错误导致重大人员伤亡

据调查,班前会地点原本是由立柱和VD真空炉平台构成的开放空间,2006年11月在各立柱间砌起砖墙,形成房间,用作临时堆放杂物的工具间。

该工具间离铸锭坑仅7.0m、长期处于高温岗谁危险范围内,没有供人员紧急撤离的通道和出口。

北面窗户又被墙外的多个铁柜挡住。

2007年春节后,各工段逐渐将此工具间作为班前会地点。

钢水包倾覆后,正在工具间内开班前会的人员无法及时撤离,导致重大人员伤亡。

间接原因

1、起重机选型错误

根据AQ2001-2004《炼钢安全规程》第8.4.4条的规定,吊运重

罐铁水、钢水或液渣,应使用带有固定龙门钩的铸造起重机。

铸造起重机的主起升机构为双驱动力系统,且每套驱动系统有两套制动装置,当一套驱动系统出现故障时,另一套系统可完成一个工作循环。

铸造起重机一般有4根起升钢丝绳,当任一根钢丝绳断裂时,能将钢水包安全放下,具安全可靠性要明显高于通用起重机。

而事故起重机却是安全可靠性等级较低的通用桥式起重机。

2、检测检验机构未正确履行职责

铁岭市特种设备监督检验所的检验人员在炼钢车间主厂房内,按

照通用桥式起重机的检验标准,对用于提升钢水包的事故起重机进行了检验,且在图纸资料不全的情况下,仅用一个多小时就完成了全部检测检验工作,并出具检验合格的报告,导致事故起重机在运行条件不符合的情况下运行。

3、制造厂家茶许可范围生产

事故起重机由开原市起重机器修造厂生产,该厂经国家质量监督

检验检疫总局核准的资质为生产20t及以下通用桥式起重机,不具备生产80/20t通用桥式起重机的资质;事故起重机电气系统设计有缺陷;未同事故单位提供相关技术资料,造成设备运行、维护缺乏依据。

4、事故单位建设项目设计不规范

事故单位炼钢项目不仅土建厂房委托吉林冶金设计院设计,其余

部分均无正规设计,无法正确进行设备选型:

在土建厂房设计委托中提供的依据不正确,如委托资料为50t吊车,实际建设采用80t吊车。

5、起重机司机缺乏处理突发事件的能力

起重机司机缺乏必要的岗位培训和职业技能训练,对起重机的基

本性能缺乏了解,未掌握紧急情况下的处置手段和程序,致使其在发现钢水包的下降速度异常时,将主令控制器回零,未切断起重机电源。

6、设备日常维护不善

事故单位在没有起重机相关图纸、资料的情况下,由维护工凭经

验进行日常设备维护,维护内容和要求均不能满足设备正常运行的需要。

如制动器制动衬垫磨损严重,未及时更换;制动器电磁铁拉杆行程不足,未及时调整;制动轮表面磨损严重;主钩卷筒上的钢丝绳绳头固定压板严重松动;控制屏积尘严重,触点锈蚀,等等。

6、机构不健全,管理混乱

事故单位未按照《安全生产法》的要求,设置专门的安全管理机构和配备专职安全管理人员。

管理制度不健全,现场管理混乱,员工培训不力,起重机司机无证上岗现象严重,员工安全意识薄弱,缺乏处理突发事件的能力。

8、生产组织不合理,关键岗位工作实践过长

炼钢车间采用三班两倒工作制,每班工作时间为12小时,时间过长。

(六)防范类似事故的技术措施建议

1、要进一步加强和规范特种设备的设计、制造、安装、使用和

检测检验工作,确保特种设备安全可靠运行。

2、冶金企业要重点加强对起重机等关键设备、设施的日常维护

与保养,健全维护保养制度,完善维护保养记录,防止设备、设施带病运行。

3、冶金企业要针对冶金生产工艺链长,高温高压、有毒有害因

素多的特点,认真开展危险辨识工作,对重大危险源进行登记建档、坚强监控。

4、冶金企业新建、改建和扩建工程项目要符合国家相关产业政

策,建设项目要委托有资质的设计单位进行正规设计,切实把好工艺设计和设备选型关,提高企业本质安全程度。

5、冶金企业要建立健全安全生产责任制和安全管理制度,加强

安全管理机构建设和人员培训,加强作业现场的安全管理。