NiAl金属间化合物的研究概述.docx

《NiAl金属间化合物的研究概述.docx》由会员分享,可在线阅读,更多相关《NiAl金属间化合物的研究概述.docx(14页珍藏版)》请在冰豆网上搜索。

NiAl金属间化合物的研究概述

NiAl金属间化合物的研究概述

侯世香,刘东雨,刘宗德,马一民

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京 102206

摘要:

综述了NiAl金属间化合物的力学性能、合金化以及提高强韧性的方法,并对NiAl合金的制备方法作了介绍,特别是利用电热爆炸超高速定向喷涂技术可原位生成亚微米晶NiAl金属间化合物及金属间化合物复合涂层。

关键词:

NiAl金属间化合物;力学性能;制备技术;合金化;亚微米晶涂层中图分类号:

TG14612 文献标识码:

A 文章编号:

025426051(20070720060205

ResearchOverviewofNiAlIntermetallicCompound

HOUShi2xiang,LIUDong2yu,LIUZong2de,MAYi2min

(KeyLaboratoryofConditionMonitoringandControlforPowerPlantEquipmentofMinistryofEducation,

NorthChinaElectricPowerUniversity,Beijing102206,China

Abstract:

Themechanicalperformance,alloyingofNiAlintermetalliccompoundandmethodsforimprovingthecombina2tionofstrengthandtoughnessweresummarizedespeciallyfortheelectric2thermalexplosiondirectionalsprayingtechnolo2gyappliedtoformsub2microngrainNiAlintermetalliccompoundinsituandthecompositecoating.Keywords:

NiAlintermetallic;mechanicalproperty;manufacturemethod;alloying;sub2microngraincoating

作者简介:

侯世香(1964.09—,女,河北献县人,博士生,主要从事电热爆炸制备金属间化合物涂层的研究。

联系电话:

136********

基金项目:

教育部新世纪优秀人才支持计划(NCET20420248收稿日期:

2007202220

金属间化合物具有金属键和共价键共存的特点,其性能介于高温合金和陶瓷之间,具有高温强度高、熔点高、热导率高、良好的抗氧化性及耐腐蚀性等优点。

金属间化合物作为新型的高温结构材料,有望在航空、航天、机械行业被广泛应用。

目前替代高温合金材料用于较低温度的Ti2Al系金属间化合物和用于较高温度的Ni2Al系金属间化合物,由于其密度低,在性能与成本上具有很大优势。

近几年对NiAl合金的研究明显增加,取得了一定的实际应用。

但NiAl金属间化合物走向实用化还存在室温脆性大、高温强度及蠕变抗力低的问题。

为此,各国材料科学工作者对NiAl合金开展了广泛的研究,本文就NiAl金属间化合物的研究现状进行了综述。

1 NiAl金属间化合物的特点

长程有序金属间化合物NiAl是β相电子化合物,熔点为1638℃,密度为5186g/cm3

杨氏模量为294

GPa,在20~1100℃内热导率为70~80W/m・K,是镍基高温合金的4~8倍。

NiAl合金具有较好的高温抗氧化性,但其室温塑性差、断裂抗力及高温强度低等制约了其应用。

在Ni2Al二元系中,只有Ni3A1和

NiAl能作为结构材料,但Ni3A1基合金在熔点上比镍

基合金提高的幅度有限。

目前镍基变形高温合金使用温度为950~1000℃,镍基铸造高温合金使用温度为1050~1100℃,已达到材料绝对熔点的018倍左右,

按此计算NiAl合金的使用温度可达1250℃,比现有高温合金高150~200℃左右。

所以NiAl合金作为高温结构材料,有望取代现有的镍基及铁基高温合金,应用于更高的温度和更恶劣的环境中。

2 NiAl金属间化合物的力学性能

211 NiAl合金的弹性系数和线膨胀系数

NiAl单晶的弹性系数是温度、冷却速率和成分的

函数,而且是各向异性的,各向异性因子强烈地依赖于晶体取向和化学成分;NiAl多晶的弹性系数对工艺路线和温度很敏感,但对化学成分不敏感。

NiAl合金的线膨胀系数与镍基高温合金相似,化学计量比NiAl合金在277~1017℃的线膨胀系数为1511×10-6

K-1

较低温度下热膨胀系数变小[1]

。

212 NiAl合金的屈服强度

NiAl合金中较低的空位形成能(155kJ/mol和较

高的空位迁移能(180kJ/mol,导致其淬火后有较高的空位密度;NiAl合金中可能有好几种线缺陷,但其有序能很高,使位错难于分解。

过饱和的点缺陷、线缺陷均有利于提高NiAl合金的硬度和屈服强度。

NiAl合金的屈服强度受成分、温度、晶粒大小及制备工艺等因素的影响。

其中合金成分对屈服强度影响很大,在富

Ni的NiAl合金中,平均强化率约为120MPa/(at%,

在富Al的NiAl合金中约为350MPa/(at%,表明空位比反位原子更强烈地阻碍位错运动。

低于室温或高于900K时,NiAl合金的屈服强度随温度升高而降低,在室温至900K的范围内基本保持恒定。

随着温度升高,偏离化学计量比的影响逐渐减弱[2]。

化学计量比附近的NiAl合金屈服强度约为200~300MPa,因为NiAl合金中过高的屈服强度对其塑性不利,因此,现在对NiAl合金的研究主要集中在化学计量比附近。

从试验结果看[3],也只有在化学计量比附近的NiAl合金才呈现出有限的室温拉伸塑性。

NiAl合金在500~1300K内应变速率和屈服强度的关系为:

500K时应变速率几乎不影响屈服强度;在500~800K内,其影响也不明显,在800~1300K内,随应变速率的升高屈服强度迅速增大。

213 NiAl合金的塑性

多晶体塑性变形时,每个晶粒至少应有5个独立的滑移系。

NiAl合金在室温变形时仅能提供3个独立的滑移系,晶粒之间不能协同变形,因而极易在晶界处形成裂纹。

NiAl合金的断裂韧度为4~6MPa・m1/2,与陶瓷相接近,并且基本不受晶粒尺寸、化学计量比和热处理状态的影响,裂纹易失稳扩展,呈脆性断裂。

NiAl合金的韧脆转折温度(BDTT一般为550~750K,高于BDTT其塑性明显提高,且BDTT随合金成分及应变速率而变。

铸态挤压后的NiAl合金,当应变速率升高三个数量级时,其BDTT从550K升高到750K[4]。

在不降低NiAl合金屈服强度的前提下,开动更多的滑移系或提高断裂功是改善其室温塑性的有效方法。

研究表明[5],热处理对其塑性及断裂功有明显的影响。

NiAl单晶在1300℃均匀化退火后随炉冷却,其室温伸长率仅为1%,断裂韧度仅为214MPa・ml/2;重新加热至400℃后空冷,则分别提高到7%和1617MPa・ml/2。

NiAl单晶低的塑性和断裂韧性是由于间隙原子如碳、氧等钉扎位错而产生的应变时效脆化。

对[123]软取向NiAl单晶的研究表明[6],通过对杂质原子、热空位、组织缺陷及晶体取向等的控制,可得到28%的室温伸长率,这说明NiAl单晶本身具有一定的室温塑性和断裂韧性,它之所以呈现低的塑性和断裂抗力可能是由于外部因素。

214 NiAl合金的超塑性

我国首先发现NiAl合金具有超塑性[7],超塑性温度范围为800~1100℃,应变速率范围为313×10-2~1104×10-4s-1,最高伸长率达480%,NiAl合金超塑性的发现是解决其难加工成形的关键途径。

大多数表现超塑性的金属间化合物均为复相或多相材料,通过复相化或多相化可阻碍超塑性变形过程中的晶粒长大、促进晶粒滑动。

试验表明[8]超塑性主要由晶界滑动和晶粒转动机理控制,超塑性变形断裂是二晶粒转动受阻产生的空洞和晶内的解理开裂所致。

细晶多相NiAl2Cr合金可以实现超塑性。

3 NiAl合金的改性研究

提高金属间化合物室温塑性、高温强度的主要方法之一是合金化,并且在NiAl、FeAl、TiAl等一系列金属间化合物中取得了成功。

从Ni2Al合金相图可见,NiAl在40at%~60at%Ni内保持单相B2结构,在60at%~75at%Ni内为NiAl和Ni

3

Al双相结构。

如此宽的成分比范围为通过合金化改善其力学性能提供了可能性。

向NiAl合金中加入一系列的合金化元素可改善合金的微观组织,以提高NiAl合金的室温塑性、高温强度以及高温抗氧化性能等。

其中所用的强化或增韧机制主要有以下几种[9]:

(1固溶强化 通过溶质原子气团钉扎位错引起固溶强化。

常用固溶强化元素有Fe、Co、Ti、Be、B、C、Cr、La、Mo、Y、Zr、Cu、Mn等,其中Zr、Mo、Y、B的强化效果显著。

合金化元素Fe、Co、Cu、Mn在NiAl合金中都有较大的固溶度,并能提高NiAl合金的室温塑性。

(2沉淀强化 高温时向NiAl合金中加入一定量在室温下具有较小固溶度(<1%的元素,如Hf、Zr、Y、Ti、Nb、Ta等,在冷却过程中析出细小弥散沉淀相,可起到了强化作用。

(3晶界强化 Gorge等[10]向合金中加入一定量的元素B,B元素在NiAl合金中向晶界偏聚起到强化晶界的作用,并使断裂方式由沿晶断裂转变为穿晶断裂。

但B原子处于间隙位置时起着强烈的固溶强化作用,相对弱化了晶界强度,使NiAl合金的塑性反而比未加B原子时更低,因而应控制B元素的加入量。

向合金中加入元素Cr、Mo、V、W等,可形成伪共晶组织来改善合金的室温韧性和高温强度。

(4细晶强化 Schulson等[11]的试验结果表明,晶粒细化仅对550~750K温度范围内的拉伸塑性产生影响,NiAl合金的室温拉伸塑性基本与晶粒尺寸无关。

在不同温度下NiAl合金晶粒尺寸与伸长率的关系模型表明[12],NiAl合金晶粒尺寸只有在小于100nm以下才有望达到5%的室温伸长率,获得如此细小的NiAl合金晶粒很难,因此不宜以细化晶粒的方式来改善NiAl合金的室温塑性。

晶粒尺寸对NiAl屈服强度

的影响复杂,近化学计量比的NiAl合金屈服强度与晶粒尺寸无关,非化学计量比的NiAl合金屈服应力受到晶粒尺寸的强烈影响,低于800K时,屈服强度随晶粒的减小而增大;高于800K时,晶粒尺寸的影响变得很微弱。

NiAl合金在高温氧化时生成的α2A1

2

O3氧化膜

在多数情况下粘附性不太好,在循环氧化时氧化膜的剥落将造成一定程度的质量损失。

目前,提高氧化膜的粘附性一般是向合金中施加活性元素(如Y,Zr等或其氧化物,但试验[13]发现有的活性元素阻碍了亚稳

θ2A1

2

O3向稳态α2A12O3的转变,并且有的活性元素氧化物并不能有效防止氧化膜的剥落。

研究表明[14],微晶化使得合金抗高温氧化能力、特别是氧化膜的粘附性有显著的提高。

通过单晶化来提高力学性能是NiAl合金研究的一个重要方向,Darolia等[5]从低合金化的NiAl单晶上已经获得了28%的室温拉伸塑性。

高塑性的获得与成分、晶体取向以及热处理密切相关,因此已发表的数据比较分散[6,15],并且NiAl合金单晶的断裂韧性也未达到使用要求。

我国已开始进行相关的研究,但由于NiAl合金的高熔点,使得在单晶生长装置的设计制造、高温稳定性以及凝固参数的掌握等方面还有一定的困难。

鲁玉祥等[16]采用微合金化来提高NiAl合金单晶室温塑性,含011wt%~0125wt%Fe能使NiAl〈l10〉取向的单晶伸长率高达6%。

Fe、Mo和Ga可使软取向单晶NiAl的室温拉伸塑性明显增加,但其微观机理尚未确定。

Darolia的研究[17]也发现,加入少于015mol%的Fe、Ga和Mo可改善〈110〉取向NiAl合金单晶的室温拉伸塑性,其中加入012mol%Fe时伸长率也提高到6%。

但微量Fe、Mo的加入对多晶NiAl合金并没有韧化效果。

Pike等[18]发现,加入12mol%的Fe时,在化学计量比和富Al的NiAl合金中发生了固溶硬化,而在富Ni的NiAl合金中发生了固溶软化。

多晶NiAl合金基本分为两个系列:

一是以Ni2Al2Ti系为基的合金,其高温强度较高,但室温塑性较低;二是以Ni2Al2Fe系为基的合金,其室温塑性较好,但高温强度较低。

在Ni2Al2Fe系为基的合金中,通过形成弥散的TiB2质点可提高材料的高温强度[19]:

(a通过控制Ti和B的加入量和适当的热处理可获得均匀细小的TiB2颗

粒;(b均匀细小的TiB

2

颗粒可以提高合金在800℃的性能,但对1000℃以上的性能无明显影响。

刘震云等[20]向富Ni的NiAl合金中加入微量的La(0105wt%,发现合金的压缩塑性提高到29170%,并且使NiAl、Ni

3

Al两相界面增多,可阻碍裂纹的扩展和聚合,提高了断裂抗力,且La的加入可明显细化晶粒。

刘震云等的研究发现[2],添加微量B元素和稀土元素并结合快速冷凝工艺,可抑制Al266mol%Ni合金中γ相的析出及马氏体相变,从而获得B2结构的过饱和单相NiAl金属间化合物,明显改善了NiAl的室温塑性,并把多晶NiAl合金薄带的室温伸长率提高到312%。

NiAl合金中单靠合金化来改善其低温塑性、提高断裂韧性和高温抗蠕变能力,效果都不理想。

目前,人们在NiAl合金中加入金属颗粒、晶须、短纤维、长纤维等增强剂制成复合材料,希望在提高NiAl合金高温强度的同时,也能在一定程度上改善低温塑性和断裂韧性。

杨福宝等制备的NiAl210HfC复合材料,在室温和1000℃时的屈服强度均比铸态的NiAl合金提高3~4倍[21]。

原因是HfC晶粒细小(<100nm,晶内的颗粒强烈地阻碍位错的运动,晶间的颗粒强化了晶界。

周文龙等曾报道过细晶多相NiAl2Cr合金可以实现超塑性(伸长率为480%[22]。

试验中选取NiAl2Fe复相合金为研究对象继续考察NiAl基合金超塑性行为,即在NiAl相中添加Fe元素引入塑性相,变成复相合金,这种复相合金在变形过程中,脆性β2NiAl相内的位错被激活,可动位错密度增加,变形更加协调,提高了合金的室温塑性和韧性。

近年来,纳米材料受到广泛关注。

人们注意到晶粒细化既可有效提高高温强度,又能改善NiAl合金的室温塑性。

李博等通过加入不同含量的合金元素Co,采用机械合金化方法制成NiAl(Co纳米晶合金[23],含5at%Co的铸态NiAl合金室温屈服强度提高2倍,压缩塑性达到3%~4%。

但目前Co对NiAl合金性能的影响的研究比Fe、Ti、Cr、Mo等合金元素对NiAl合金性能的影响研究较少,至今还没有得到最佳Co含量。

4 NiAl合金的制备技术

采用定向凝固工艺可制备出高断裂韧性的NiAl与难熔金属相所组成的共晶合金,其室温韧性和高温强度同时得以提高。

典型成分为NiAl234Cr和NiAl228Cr26Mo(at%。

李建强的研究表明[24]:

快速凝固能够抑制β2NiAl相的形成,并观察到β2NiAl相的马氏体转变和预马氏体效应。

快速凝固是通过合金熔体的快速冷却(104~106K/s,使合金在很大的过冷度下进行高生长速率(1~100cm/s的凝固。

快速凝固时合金的凝固过程、所形成的相结构及显微结构与常规合金不同并对合金的性能产生重要影响。

因此,有必要深入研究快速凝固对Ni2Al合金相结构与显微结构的

影响规律,以便优化凝固工艺参数,改善合金的综合性能。

利用快速凝固技术,在NiAl合金中能够得到直径为20~50nm的第二相弥散物,通过它们与位错的相互作用可提高NiAl合金的蠕变抗力,利用这种技术加入的第二相W、TiC、TiB2、HfC、HfB2等,但只有HfC的强化效果比较明显

[25]

。

采用机械合金化制备NiAl纳米晶复合材料也是提高NiAl基合金性能的重要方法。

张仕臻等研究了稀土Ce和Nd对NiAl228Cr2515Mo2015Hf共晶合金氧化性能的影响

[1]

不同稀土含量合金在1100℃的恒温

氧化动力学曲线均近似服从抛物线规律。

Ce含量为0105wt%和Nd含量为011wt%时,分别获得了最小的

氧化增重。

稀土的加入,改变了合金表层氧化膜中各组成氧化物的含量,消除或减轻了氧化膜中的空隙和裂纹,并且消除了合金中的内氧化。

用热压放热反应合成的内生TiC颗粒弥散强化的NiAl基复合材料

[26]

其室温硬度、室温到高温的压缩

强度以及高温拉伸强度均比单相NiAl合金有大幅度提高,其中1000℃以上压缩强度及980℃拉伸强度均为NiAl合金相应强度的3倍左右,而且与国外其它工艺制备的NiAl220TiB2相比,强化效果大大提高。

5 NiAl合金涂层的制备

Ni2Al放热反应在热喷涂领域有广泛应用。

将Ni2Al混合粉末在不引起反应的条件下均匀喷涂于基体

表面,将所得涂层加热至700℃左右引发Ni2Al的放热反应,使涂层局部处于高温状态、微区出现液相,有利于原子之间的扩散与反应,形成冶金结合层,以改善热喷涂层的结合性能,使用铝包镍粉末作喷涂打底层获得了良好的效果

[27]

。

为解决NiAl合金在高温氧化时生成的α2A12O3

氧化膜与基体的粘附性差的缺点,杨松岚等[14]

研究了

微晶化对β2NiAl金属间化合物1000℃空气中氧化行

为的影响,结果表明微晶化大大减少了氧化膜/基体界面的空洞数量,加强了氧化膜与基体的界面结合,显著提高了表面氧化膜的粘附性。

徐春梅

[28]

等进行的磁控溅射NiAl微晶涂层对

NiAl基共晶合金高温氧化性能影响的研究表明了微

晶涂层抗氧化性能明显提高。

章跃等[29]

介绍了一种

利用磁控溅射法制备NiAl纳米涂层的工艺,得到的涂层呈规则的立方晶体结构,晶粒尺寸小于l0nm,且具

有(111择尤取向。

华北电力大学使用自行研制的电热爆炸超高速定向喷涂装置,形成了亚微米晶或纳米晶涂层

[30]

。

原理

是利用电容器上储存的电能,在短时放电过程中产生强大的电流,使爆炸金属箔片在几十微秒到几毫秒时间内被加热到液化、气化温度,被液化、气化的金属以高达3000~6000m/s的速度从喷腔迅速喷射至金属基体表面。

仅利用粒子的动能,基体表面数微米厚度内就可达到熔点以上温度,形成微熔区,使涂层与基材达到真正的扩散2冶金结合,结合强度可达150MPa以上。

熔融颗粒在基体表面的冷却速率可达106

~109

K/s,使晶粒尺寸达到纳米或亚微米级[31]

。

涂层的硬

度一般可达到其原始值的2~5倍,涂层气孔率仅为

0102%~015%,致密度极高

[32]

。

TiC具有硬度高(2800HV以上、熔点高(3160

℃、化学稳定性好、耐磨性好,抗氧化能力强(尤其在

高温下及抗腐蚀能力强(盐酸及硫酸等优点。

利用电热爆炸超高速定向喷涂技术,在高温合金及45钢基体表面制备的NiAl2TiC复合涂层,其与基体结合强度高达112MPa以上,显微硬度高达2200HV012。

结合部位处的硬度也非常高,涂层与基体间存在着原子扩散层,为冶金结合。

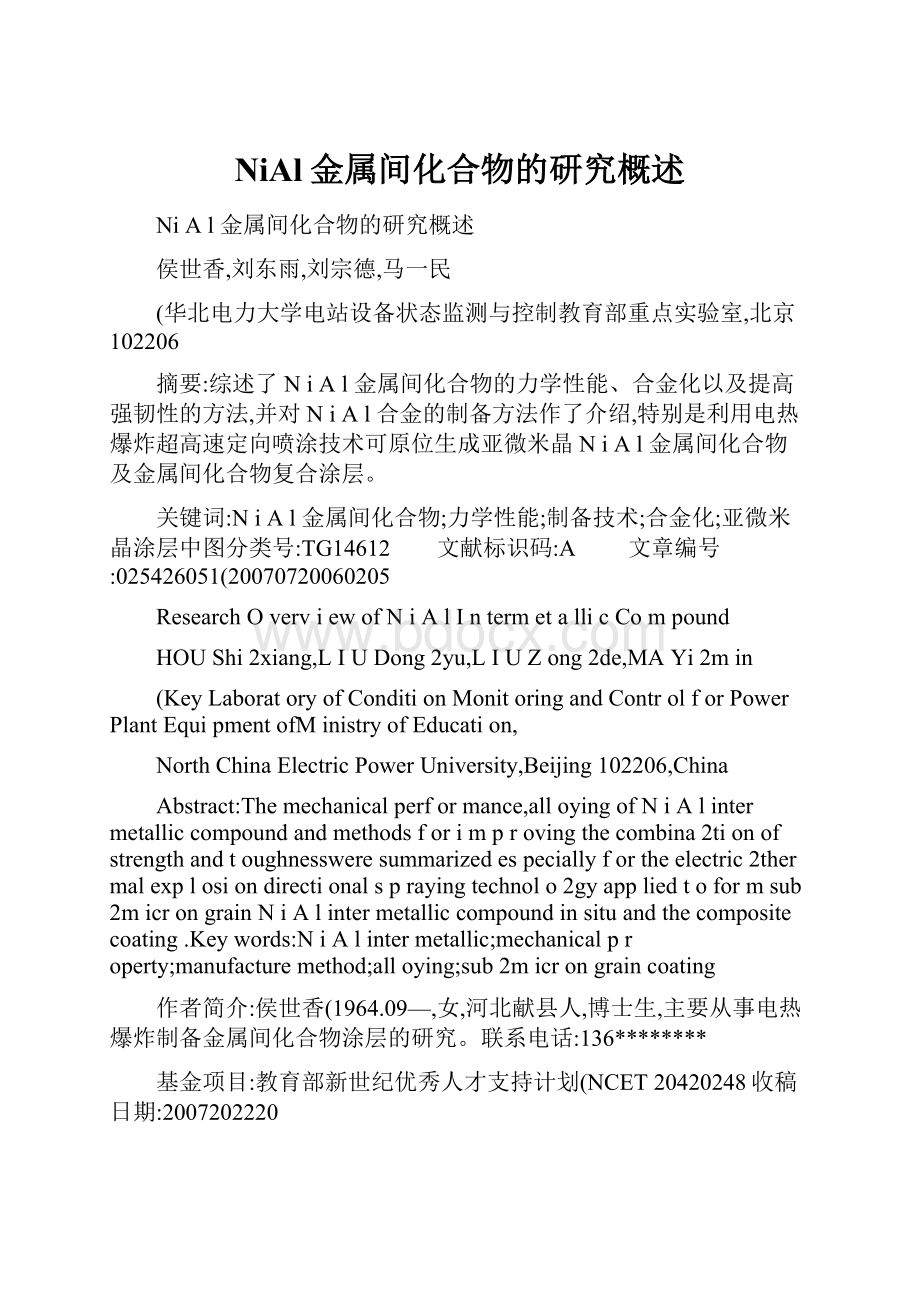

图1是利用电热爆炸超高速定向喷涂技术原位形成的NiAl、NiAl2TiC、NiAl2MoSi2金属间化合物涂层形貌。

由图1可见,

涂层的晶粒是纳米

图1 电热爆炸法原位合成的NiAl涂层(a,NiAl2TiC涂层(b和NiAl2MoSi2涂层(cFig.1 NiAlcoating(a,NiAl2TiCcoating(bandNiAl2MoSi2coating(cformedinsitubyelectro2thermalexplosionsprayingmethod

晶或亚微米晶。

电热爆炸法作为一种新兴的原位生成金属间化合物制备技术,可使成本大大降低。

制备的亚微米晶、纳米晶涂层具有组织致密、硬度提高、涂层与基体结合强度高、孔隙率低等优点。

电热爆炸法在高熔点金属的喷涂方面具有独特优势,可以预见其在金属间化合物涂层的制备方面具有广阔的应用前景。

6 结束语

国内外的研究者正在采取各种措施来改善Ni2Al系金属间化合物的力学性能,使其尽快实现实用化。

但一直没有找到一套理想的工艺来提高NiAl合金的综合力学性能,因此进一步研究降低其室温脆性、提高高温强度的方法,是科学工作者需面对的难题。

采用电热爆炸法制备亚微米NiAl金属间化合物及NiAl基复合材料有可能成为使NiAl金属间化合物实用化的新途径。

参考文献:

[1] 张仕臻.含Hf的NiAl基共晶合金的氧化及力学性能的

研究[D].大连理工大学,2004.

[2] 刘震云,林栋梁,等.NiAl金属间化合物研究现状[J].机

械工程材料,1998,22(2:

125.

[3] RoznerAG,WasilewskiRJ.TensilepropertiesofNiAland

NiTi[J].JInstMet,1966,94:

1692175.

[4] NoebeRD,BowmanRR,etal.Physicsandmechanical

propertiesoftheB2compoundNiAl[J].InternationalMate2

rialsReviews,1993,38:

1932201.

[5] DaroliaR,WalstonWS.Developmentandcharacterizationof

highstrengthNiAlsinglecrystalalloys[A].FirstInterna2

tionalSymposiumonStructuralIntermetallics[C].Champi2

on,Pennsylvania,USA,1997:

5852594.

[6] LevitVI,BulIA.Developmentof