氯霉素的合成工艺.docx

《氯霉素的合成工艺.docx》由会员分享,可在线阅读,更多相关《氯霉素的合成工艺.docx(14页珍藏版)》请在冰豆网上搜索。

氯霉素的合成工艺

氯霉素的合成工艺

11.1概述

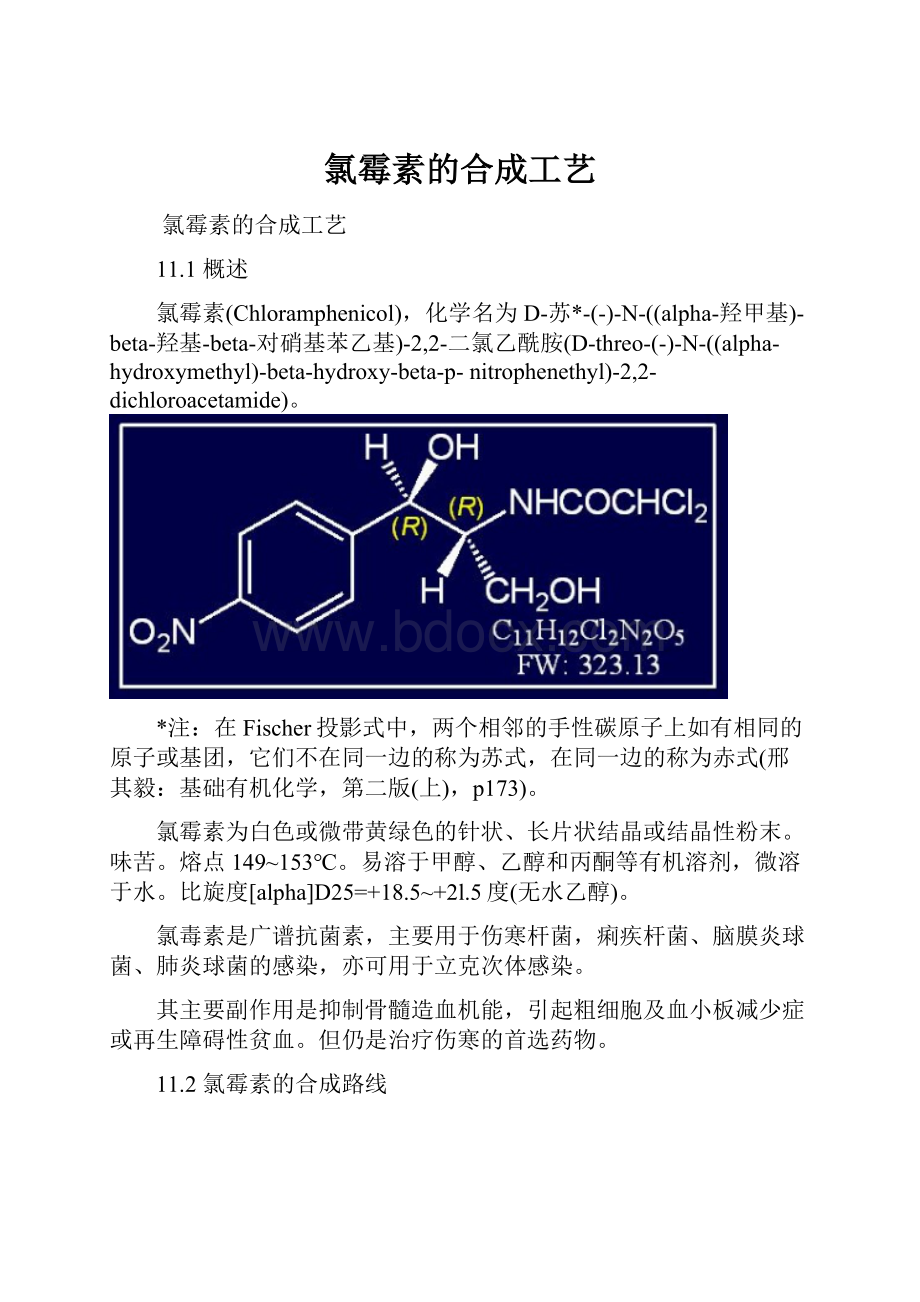

氯霉素(Chloramphenicol),化学名为D-苏*-(-)-N-((alpha-羟甲基)-beta-羟基-beta-对硝基苯乙基)-2,2-二氯乙酰胺(D-threo-(-)-N-((alpha-hydroxymethyl)-beta-hydroxy-beta-p-nitrophenethyl)-2,2-dichloroacetamide)。

*注:

在Fischer投影式中,两个相邻的手性碳原子上如有相同的原子或基团,它们不在同一边的称为苏式,在同一边的称为赤式(邢其毅:

基础有机化学,第二版(上),p173)。

氯霉素为白色或微带黄绿色的针状、长片状结晶或结晶性粉末。

味苦。

熔点149~153℃。

易溶于甲醇、乙醇和丙酮等有机溶剂,微溶于水。

比旋度[alpha]D25=+18.5~+2l.5度(无水乙醇)。

氯毒素是广谱抗菌素,主要用于伤寒杆菌,痢疾杆菌、脑膜炎球菌、肺炎球菌的感染,亦可用于立克次体感染。

其主要副作用是抑制骨髓造血机能,引起粗细胞及血小板减少症或再生障碍性贫血。

但仍是治疗伤寒的首选药物。

11.2氯霉素的合成路线

氯霉素的碳骨架具苯丙基结构,按碳骨架的构建方法,氯霉素主要有两类合成路线,即分别以具有苯甲基结构和苯乙基结构的化合物为原料的合成路线。

氯霉素分子含两个手性中心,可以考虑用以下方法解决:

①使用含指定手性中心的原料;②利用空间效应;③利用立体选择性的反应方法。

11.2.1以具苯甲基结构的化合物为原料

(1)以硝基苯甲醛为原料

①与甘氨酸反应,再酯化,拆分和还原。

此法步骤少,而且产物几乎都为苏式,我国曾采用。

但对硝基苯甲醛用量大,硼氢化钙还存在供应问题。

②与乙醛缩合经对硝基肉桂醇合成氯霉素。

此法使用符合构型要求的反式对硝基肉桂醇为中间体经过溴水加成引入二个官能团,而且产物为苏式。

这条路线的合成步骤不长,而且各步收率不低,是有发展前途的合成方法。

(2)以苯甲醛为原料

硝化时需-20℃低温,限制了此法的应用。

11.2.2以具苯乙基结构的化合物为原料

(1)以乙苯为原料

①以乙苯为原料经对硝基苯乙酮的合成路线(沈家祥法),此法的关键在于由乙苯经硝化和氧化制对硝基苯乙酮。

此法原料易得,收率较高,对设备要求较低,但乙苯硝化时产生的大量邻位异构体的利用成为问

题。

②以乙苯为原料经对硝基苯乙酮肟的合成路线,反应经Neber重排,后续反应与上一方法相同。

此法步骤多,国外有应用。

Nerber重排可能经过2H-azirine中间体。

(2)以苯乙烯为原料

①经中间体alpha-羟基对硝基苯乙胺,后续反应与沈家祥法相同,氨解反应收率较低。

②由苯乙烯经Prins反应的路线(邢其毅法),路线较短,但需要高压釜及高真空蒸馏设备。

此法经完善具工业化潜力。

11.3对硝基苯乙酮的合成工艺

11.3.1以具苯乙基结构的化合物为原料

(1)工艺原理

芳香族亲电取代反应。

主要副反应为邻位硝化及二硝化产物,还有经亚硝酸酯水解生成的酚及其硝化物。

(2)工艺过程

在铸铁硝化釜中加入乙苯,搅拌下于28℃滴加混酸(含硝酸32%和硫酸56%(wt)),控温30~35℃。

加毕升温至40~45℃保温搅拌1h。

冷至20℃,静置分层。

分去废酸。

硝化物经水洗、碱洗、水洗后减压蒸馏除去水和乙苯再去连续减压精馏。

在5.3×103Pa下,塔顶馏出邻硝基乙苯,塔底重组分再经减压精馏得到对硝基乙苯(含6%的间硝基乙苯)。

(3)反应条件与影响因素

强放热反应,温度影响很大,应确保搅拌与传热。

乙苯硝酸的摩尔比接近理论量,为1:

1.05。

硫酸的脱水值(D.V.S.*)为2.56。

应控制原料乙苯的纯度>95%,含水量高可致反应速率降低,硝化收率下降。

*注:

硫酸的脱水值(DehydratingValueofSulfuricacid),是指硝化终了时废酸中硫酸和水的计算质量比。

D.V.S.=混酸中硫酸质量/(混酸含水质量+硝化生成水的质量)。

脱水值越大,表示硫酸含量越高或含水量越少,则混酸的硝化能力越强(唐培堃.精细有机合成化学及工艺学,第二版,天津大学出版社,2002,p153)。

11.3.2对硝基苯乙酮的合成

(1)工艺原理

钴锰催化的自由基氧化,主要副产物为对硝基苯甲酸-深度氧化产物。

(2)工艺过程

将对硝基乙苯加入氧化塔中,加入硬脂酸钴及醋酸锰催化剂(含载体碳酸钙90%),其量各为对硝基乙苯质量的十万分之五。

从塔底往塔内通入压缩空气使塔内压力达到0.49MPa,并调节尾气压力使达2.9×103Pa左右。

逐渐升温至150℃。

反应开始后即发生连锁放热反应,应适当地往反应塔夹层通水使反应温度平稳下降,维持在135℃进行反应。

当反应放热逐渐减少,生成水的速度降到一定程度时停止反应,稍冷,放料。

反应物中含对硝基苯乙酮、对硝基苯甲酸、对硝基乙苯和微量过氧化物等。

在对硝基苯乙酮析出之前,根据反应产物的含酸量加入碳酸钠溶液,以中和对硝基本甲酸。

然后充分冷却,析出对硝基苯乙酮。

过滤,洗去对硝基苯甲酸钠后干燥,得对硝基苯乙酮。

对硝基苯甲酸钠溶液经酸化可得对硝基苯甲酸。

结晶出对硝基苯乙酮所得的油状母液含有对硝基乙苯。

用亚硫酸氢钠溶液洗去过氧化物后进行水蒸汽蒸馏,回收末反应的对硝基乙苯,再循环套用。

(3)反应条件与影响因素

多数变价金属的盐类均有催化作用,但铜盐和铁盐的作用过于猛烈应注意防止以上离子混入。

醋酸锰的催化作用缓和,但收率不够高,反应时间长,加入硬脂酸钴可改善催化效果。

芳胺和酚类所形成的自由基稳定,有抑制链式反应进行的作用,应避免引入。

强放热反应,开始需要较高温度以引发自由基,引发后反应速率较大,应及时移出反应热。

加压可提高反应速率。

11.4对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的合成工艺

11.4.1对硝基-alpha-溴代苯乙酮的合成

(1)工艺原理

主要副产物为二溴化物。

那么,一溴化后再进行二溴化是更难了,还是更容易了呢?

(2)工艺过程

将对硝基苯乙酮和氯苯加到搪玻璃反应釜中,在搅拌下加入全量的2~3%的溴素。

当有大量溴化氢产生且溴的红棕色消失时,控制温度在27±1℃,逐渐加入剩余的溴,真空(真空以足以抽出溴化氢为度)抽出溴化氢,用水吸收。

加毕继续反应1h。

升温至35~37℃,用空气吹出残余的溴化氢。

静置30min,澄清的反应液进入下步反应。

(3)反应条件与影响因素

水会使溴化氢从有机相转移出来,使其催化作用减弱而延长诱导期。

金属盐会成为Lewis酸催化剂,使苯环上的溴化加速。

溴化与二溴化都是可逆的,应保持一定量的溴化氢的存在,这样有利于二溴化物转化为一溴化物。

11.4.2对硝基-a-氨基苯乙酮盐酸盐的合成

(1)工艺原理

Delépine反应,制备伯胺的方法之一。

(2)工艺过程

季铵化:

将经脱水的氯苯或成盐反应母液加入干燥的反应釜内,搅拌下加入干燥的六次甲基四胺,于33~38℃反应1h。

然后测定终点(取反应物少许,过滤,往一份滤液中加入两份六次甲基四胺的氯仿溶液,加热振摇,冷后如不呈混浊表示已到反应终点)。

成盐物无需过滤,冷至18~20℃,可直接用于下一步反应。

醇解:

搅拌下向7~9℃的盐酸中加入成盐物。

继续搅拌至成盐物转化为颗粒,静置分出氯苯。

加入乙醇,升温,在32~34℃反应5h。

3h后测酸含量,应保证酸含量>2.5%。

反应毕,降温,分去酸水,加水洗酸,再加温水洗去乙缩醛。

再加入适量水,搅拌,冷至-3℃,离心分离,得到对硝基-alpha-氨基苯乙酮盐酸盐(水解物)。

(3)反应条件与影响因素

成盐时,水和酸的存在可使六次甲基四胺分解为甲醛和氨。

水的存在还能使季铵盐发生Sommelet反应,生成对硝基苯乙酮醛。

Sommelet反应一般发生在苄铵盐上。

醇解时酸度低会使对硝基-alpha-氨基苯乙酮的浓度增加,而且游离的胺基亲核能力大,这样就会有吡嗪衍生物(双分子缩合产物)生成。

由于这个缘故,本品也不能由对硝基-alpha-溴代苯乙酮与氨直接进行氨解或经Gabriel反应制得。

11.4.3对硝基-alpha-乙酰胺基苯乙酮的合成

(1)工艺原理

氨基的酰化,亲核加成-消除反应。

(2)工艺过程

将水解物于0~3℃用水打浆,加入乙酐,搅匀后,先慢后快地加入38~40%的乙酸钠溶液。

加完温度不宜超过22℃,于18~22℃反应1h。

反应终点后(取少量反应液过滤,往滤液加入碳酸氢钠中和至呈碱性,应不显红色),反应液冷至10~13℃析出结晶,过滤,结晶依次用水和1~1.5%的碳酸氢钠溶液洗至pH7,取出,得乙酰化物,避光保存。

(3)反应条件与影响因素

反应液酸度以pH3.5~4.5为宜。

过低可生成噁唑衍生物,而过高可不仅可以生成吡嗪衍生物,还能生成吡咯衍生物。

11.4.4对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的合成

(1)工艺原理

羟醛缩合(AldolCondensation)。

产生一个手性中心,产物是外消旋的。

(2)工艺过程

将乙酰化物加水调成糊状,pH应为7。

将反应釜内的甲醇升温至28~33℃,加入甲醛溶液,随后加入乙酰化物及碳酸氢钠。

测pH应为7.5。

温度逐渐上升,此时取反应液置于玻片上,用显微镜可以看到乙酰化物的针状结晶和缩合物的长方柱状结晶。

经数次观察,针状结晶全部消失即为反应终点。

反应毕,降温至0~5℃,离心,产物经洗涤后干燥至含水量0.2%以下,得缩合物。

(3)反应条件与影响因素

酸度过高时,会产生副产物,即多羟甲基化产物。

用弱碱碳酸氢钠控制pH7.5~8.0可以抑制此副反应。

甲醛水溶液常含不定量的聚甲醛,聚甲醛解聚速率较低,因此应尽量控制甲醛水溶液中聚甲醛的含量。

11.5氯霉素的合成工艺

11.5.1DL-苏式-1-对硝基苯基-2-氨基-1,3-丙二醇的合成

(1)工艺原理

立体化学,选择性地生成苏式产物的原因:

异丙醇铝与对硝基-a-乙酰胺基-b-羟基苯丙酮形成六员环椅式过渡态,氢根从“椅子”上面进攻羰基碳,形成苏式结构。

或者从Newman投影上看,一般情况下,氢根的对羰基碳的加成的选择性很低(因氢根体积小,不像大的亲核试剂从位阻小的一侧进攻),但由于异丙醇铝与对硝基-alpha-乙酰胺基-beta-羟基苯丙酮的羟基在左侧形成了络合物,使得氢根只能从左侧进攻,从而形成了苏式产物。

(2)工艺过程

于干燥的反应釜中加入洁净的铝片,少许无水三氯化铝及少量无水异丙醇,升温使回流。

放热,温度可达110℃左右。

当回流稍缓和后,在保持不断回流的情况下,缓缓加入其余的异丙醇。

加毕,加热回流至铝片全部溶解为止。

冷却后,将制得的异丙醇铝/异丙醇溶液压至还原反应釜中。

将上述溶液冷至35~37℃,加入无水三氯化铝,升温至65℃左右反应0.5h,使异丙醇铝部分地转变为氯代异丙醇铝。

之后,加入缩合物,于60~62℃反应4h。

还原完毕,将反应物压至盛有水及少量盐酸的水解釜中。

搅拌下蒸出异丙醇后,稍冷,加入上批的“亚胺物”,加入浓盐酸升温至76~80℃,反应1h左右。

在此期间,减压回收异丙醇。

然后,将反应物冷至3℃,使“氨基醇”盐酸盐结晶析出,过滤就得氨基醇盐酸盐。

将氨基醇盐酸盐加母液溶解,分去浮在上层得“红油”,加碱液中和至pH7.6~7.8,有氢氧化铝析出,加入活性炭于50℃脱色,过滤,滤液用碱液中和至pH9.5~10,氨基醇析出。

冷至接近0℃,过滤,湿产品直接送下步拆分。

母液套用于溶解氨基醇盐酸盐。

每批母液除部分供套用外还有剩余,其中含有胺基醇,可加入苯甲醛,使脱水缩合生成Schiff碱(“亚胺物”),过滤,在下批反应物加盐酸水解前并入,可提高收率。

(3)反应条件与影响因素

反应宜无水。

有研究表明,在其它条件不变的情况下,使用含水0.5%的异丙醇的收率较含水0.1%的异丙醇的收率低6~8%。

可逆反应,异丙醇宜大大过量。

11.5.2DL-苏-1-对硝基苯基-2-氨基-1,3-丙二醇的拆分

(1)工艺原理

采用交叉诱导结晶拆分法,即在氨基醇消旋体的饱和溶液中加入其中一种较纯的单旋体作晶种,则晶种生长并析出同种单旋体的晶体。

分离后再加入氨基醇消旋体使成饱和溶液,则另一种单旋体又结晶出来,从而达到了结晶目的。

此法的优点在于原料消耗少,设备简单,成本较低;缺点是产物光学纯度低。

(2)工艺过程

将一定比例的水、氨基醇盐酸盐及右旋氨基醇加入拆分釜内,升温至50~55℃使全溶。

加入活性炭脱色,过滤。

滤液的总胺、游离胺及旋光含量符合要求后,投入氨基醇消旋体,消旋体的量为右旋体的二倍。

在压力为2.1×104Pa以下搅拌加热至全溶(60~65℃),保温蒸水,然后逐渐冷却降温,使右旋体析出。

冷至35℃,停止抽真空及冷却,过滤,滤液送化验。

拆分出的右旋氨基醇用热水洗涤,洗液与母液合并,得量约为投入右旋氨基醇的两倍。

由于诱导出右旋氨基醇,母液变为左旋。

将合并洗液的左旋母液再次加入氨基醇消旋体进行拆分,得到左旋氨基醇。

之后母液又变为右旋,继续拆分出右旋氨基醇。

……拆分50~80次后母液颜色变深,进行脱色再循环利用,直至无法得到合格品为止。

得到的右旋氨基醇干燥到含水量<0.3%,可进入下步酰化。

(3)拆分条件与影响因素

氨基醇在水中的溶解度较小,转化为盐酸盐可增加溶解度,但拆分的得量减少。

氨基醇与氯化氢的摩尔比以1:

0.6~0.85为宜。

外消旋氨基醇与单旋体的配比宜根据其溶解度与过饱和度的实际情况而定。

加入的单旋体的量越多,诱导出的单旋体量越少。

11.5.3氯霉素的合成

(1)工艺原理

氨基的酰化,酰化试剂为酯(酯的氨解)。

(2)合成工艺

在含水量<0.5%的甲醇中加入二氯乙酸甲酯,搅拌下加入氨基醇,于60℃左右反应1h。

加活性炭脱色,过滤,在搅拌下往滤液加入蒸馏水,使氯霉素析出。

冷至7℃过滤洗涤,干燥,得氯霉素成品。

(3)反应条件与影响因素

水使二氯乙酸甲酯水解,应控制水含量。

二氯甲酸乙酯应略过量。