液液萃取.docx

《液液萃取.docx》由会员分享,可在线阅读,更多相关《液液萃取.docx(32页珍藏版)》请在冰豆网上搜索。

液液萃取

液-液萃取

第一节 概述

利用原料液中各组分在适当溶剂中溶解度的差异而实现混合液中组分分离的过程称为液-液萃取,又称溶剂萃取。

液-液萃取,它是30年代用于工业生产的新的液体混合物分离技术。

随着萃取应用领域的扩展,回流萃取,双溶剂萃取,反应萃取,超临界萃取及液膜分离技术相继问世,使得萃取成为分离液体混合物很有生命力的操作单元之一。

一.萃取操作原理

萃取是向液体混合物中加入某种适当溶剂,利用组分溶解度的差异使溶质A由原溶液转移到萃取剂的过程。

在萃取过程中,所用的溶剂称为萃取剂。

混合液中欲分离的组分称为溶质。

混合液中的溶剂称稀释剂,萃取剂应对溶质具有较大的溶解能力,与稀释剂应不互溶或部分互溶。

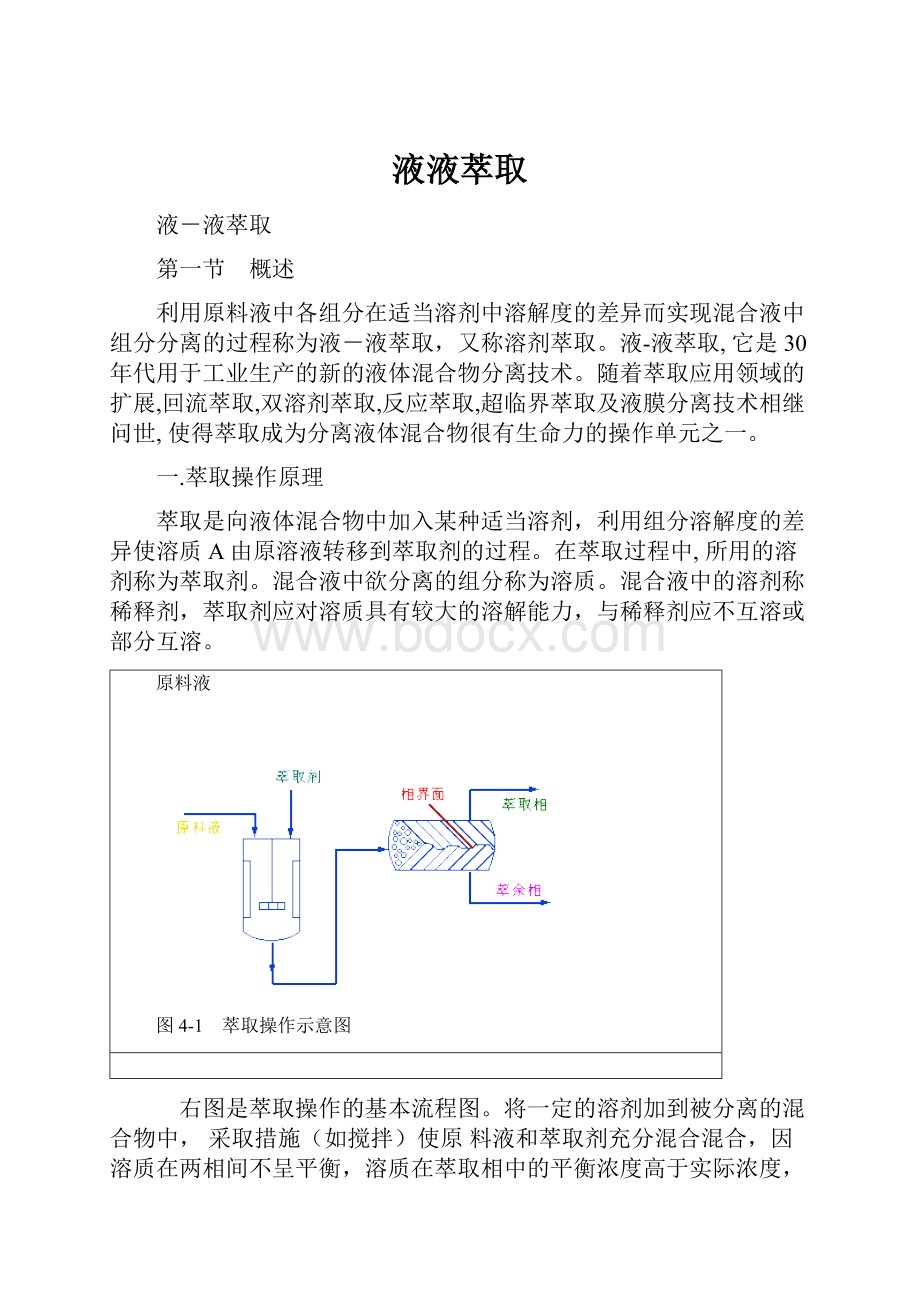

原料液

图4-1 萃取操作示意图

右图是萃取操作的基本流程图。

将一定的溶剂加到被分离的混合物中,采取措施(如搅拌)使原料液和萃取剂充分混合混合,因溶质在两相间不呈平衡,溶质在萃取相中的平衡浓度高于实际浓度,溶质乃从混合液相萃取集中扩散,使溶质与混合中的其它组分分离,所以萃取是液、液相间的传质过程。

通常,萃取过程在高温下进行,萃取的结果是萃剂提取了溶质成为萃取相,分离出溶质的混合液成为萃余相。

萃取相时混合物,需要用精馏或取等方法进行分离,得到溶质产品和溶剂,萃取剂供循环使用。

萃取相通常含有少量萃取剂,也需应用适当的分离方法回收其中的萃取剂,然后排放。

用萃取法分离液体混合物时,混合液中的溶质既可以是挥发性物质,也可以是非挥发性物质,(如无机盐类)。

当用于分离挥发性混合物时,与精馏比较,整个萃取过程比较复杂,譬如萃取相中萃取剂的回收往往还要应用精馏操作。

但萃取过程本身具有常温操作,无相变以及选择适当溶剂可以获得较高分离系数等优点,在很多的情况下,仍显示出技术经济上的优势。

一般来说,在以下几种情况下采取萃取过程较为有利:

⑴ 溶液中各组分的沸点非常接近,或者说组分之间的相对挥发度接近于一。

⑵ 混合液中的组成能形成恒沸物酸, 用一般的精馏不能得到所需的纯度。

⑶ 混合液重要回收的组分是热敏性物质,受热易于分解、聚合或发生其它化学 变化。

⑷ 需分离的组分浓度很低且沸点比稀释剂高,用精馏方法需蒸馏出大量稀释 剂,耗能量很多。

当分离溶液中的非挥发性物质时,与吸附离子交换等方法比较,萃取过程处理的是两流体,操作比较方便,常常是优先考虑的方法。

二.液-液萃取在工业上的应用

1.液-液萃取在石油化工中的应用

一般石油化工工业萃取过程分为如下三个阶段:

(Ⅰ)混合过程将一定量的溶剂加入到原料液中,采取措施使之充分混合,以实现溶质由原料向溶剂的转移过〕程.

(Ⅱ)沉降分层分离出萃取相E和萃余相R;

(Ⅲ)脱除溶剂获得萃取液E'和萃余液R`,回收的萃取剂循环使用。

随着石油工业的发展,液液萃取已广泛应用于分离和提纯各种有机物质。

轻油裂解和铂重整产生的芳烃混合物的分离就是其中的一例。

此外用脂类溶剂萃取乙酸,用丙烷萃取润滑油中的石蜡等也得到了广泛的应用。

2.在生物化工中和精细化工中的应用

在生化制药的过程中,生成很复杂的有机液体混合物。

这些物质大多为热敏性混合物。

若选择适当的溶剂进行萃取,可以避免受热所损坏,提高有效物质的收率。

例如青霉素的生产,用玉米发酵得到的含青霉素的发酵液,一醋酸丁脂为溶剂,经过多次萃取得到青霉素的浓溶液。

可以说,萃取操作已在制药工业,精细化工中占有重要的地位。

3.湿法冶金中的应用

20世纪40年代以来,由于原子能工业的广泛的发展,大量的研究工作集中于铀、钍,镮等金属提炼,结果是萃取几乎完全代替了传统的化学沉淀法.近20年来,由于有色金属使用量的剧增,而开采的矿石的品位的逐年降低,促使萃取法在这一领域迅速发展起来。

目前认为只要价格与铜相当或超过通的有色金属如钴,镍,锆等等,都应优先考虑溶剂萃取法。

有色金属已逐渐成为溶剂萃取应用的领域。

第二节三元体系的液-液平衡相

液-液萃取过程也是以相际的平衡为极限。

三元体系的相平衡关系用三角坐标图来表示。

第一小节 组成在三角形相图上表示方法

混合液的组成以在等腰三角形坐标图上表示最方便,因此萃取计算中常采用等腰直角三角形坐标图。

在三角形坐标图中常用质量百分率或质量分率表示混合物的组成。

间或有采用体积分率或摩尔分率表示的,本教程中均采用质量百分率或质量分率。

(见化工原理下册P140页图4-2)三角形的三个顶点分别表示纯物质,如图中A代表溶质A的组成为100%,其它两组分的组成为零。

同理,B点和S点分别代表纯的稀释剂和萃取剂。

三角形的任一边上的任一点代表二元混和物,第三组分的组成为零。

同理,B点和S点分别表示纯的稀释剂和萃取剂。

三角形任一点代表二元混合物,第三组分的组成为零。

如图中AB边上的E点,代表A、B二元混合物,其中A的组成为40%,B的组成为60%,S的组成为零。

图中的M代表有A,B,S三个组分组成的混合物。

过M点分别作三个边的平行线ED,HG与KF,则线段BE(或SD)代表A的组成,线段AK(或BF)及AH(或SD)则代表S及B的组成。

由图度读的该三元混合物的组成为:

XA=BE=0.40 XB=AH=0.30 XS=AK=0.30

三者之和等于1, 即:

XA+XB+XS=0.40+0.30+0.30=1.00

此外,也可过M点分别作三个边的垂直线MN、ML及MJ,则垂直线段ML、MJ和MN分别代表A、B、S的组成。

右图可知,M点的组成为40%A、30%B和30%S。

第二小节 液-液相平衡关系在三角相图上的表示

根据萃取操作中各组分的互溶性,可分以下三种情况,即:

1.溶质A可完全溶于稀释剂B和萃取剂S中,但B与S不互溶.

2.溶质A可完全溶于组分B及S中,但B与S为一对部分互溶组分.

3.组分A,B可完全互溶,但B,S及A,S为两对部分互溶组分.

通常,将第1和第2项种只有一对部分互溶组分的三元物系称第Ⅰ类物系,而将具有两对部分互溶组分的三元混合物系称为第Ⅱ类物系,第Ⅰ类物系在萃取操作中较为常见,以下主要讨论这些平衡关系。

一.溶解度曲线和联结线

设溶质A完全溶于稀释剂B溶剂S中,而B与S部分互溶,如右图所示。

在一定温度,组分B与组分S以任意数量相混合,必然得到两个互不相溶的液层,个层的坐标分别为图中的点L和点J.若与总组成为C的二元混合液中逐渐加入组分A成为三元混合液,但其中组分B与S质量比为常数,故三元混合液的组成将沿AC线变化.若加入A的量恰好是混合液由两个液相变成一个液相时,相应组成坐标如图C'所示,点C'称之为混溶点或分层点。

在于总组成为D,F,G,H等二元混合液按上述方法作实验,分别得到混溶点D',F',G'及H',联L,C',D',F',G',H'及J诸点的曲线为在实验温度下的三元混合物的溶解度曲线。

图4-3 三角形相图上的溶解度曲线和连结线

图4-4有两对组分部分互溶的溶解度曲线与联结线

若组分B与S完全不互溶,则点L与J分别与三角形的顶点B与S相重合。

溶解度曲线将三角形分为两个区域,曲线以内为两相区,以外的为均相区。

两个液层称之为共轭相,连结共轭相组成坐标的直线成为连接线。

如图4-3中RE线。

萃取操作只能在两相区内进行。

一定温度下第Ⅱ类物系的溶解度曲线和联结线见图4-4。

一定温度下,同一物系的联结线倾斜方向一般是一致的,但随溶质组成而改变,即联结线互不平衡,但少数物系联结线的倾斜方向也会改变。

二,辅助曲线和临界混溶点(又称褶点)

一定温度下,三元物系的溶解度曲线和联结线由实验测得。

使用时若要求与已知相成-平衡的另一相的数据,常借助辅助曲线(也称共轭曲线)求得。

只要有若干联结线数据即可辅助曲线,可参考化工原理下册P142图4-6通过已知点R1,R2...等分别作底边BS的平行线,再通过相应联结线另一端点E1,E2...等分别作侧直角边BS的平行线,诸线相交于点J,K,...,联结这些交点所得平滑曲线即为辅助曲线.

辅助曲线与溶解度曲线的交点P,表示通过该点的联结线为无限短,相当于这一系统的临界状态,故称点P为临界混溶点.由于联结线通常都具有一定的斜率.因而临界混溶点一般不在溶解度曲线的顶点。

临界混溶点由实验测得,只有当已知的联结线很短(即很接近于临界混溶点)时,才可用外延辅助曲线的方法求出临界混溶点。

在一定温度下,三元物系的溶解度曲线,联结线,辅助曲线及临界混溶点的数据都是由实验测得,也可从手册或有关专著中查得。

三.分配系数和分配曲线

1.分配系数

在一定温度下,当三元混合液的两个液相达平衡时,溶质在E相于R相中的组成之比称为分配系数,以kA表示,即:

同样,对于组分B也可写出相应的表达式,即:

(4-1)

(4-1a)

式中分配系数表达了贸易组分在两个平衡液相中的分配关系.显然,kA愈大,萃取分离的效果愈2.kA值与联结线的斜率有关.不同物系具有不同的分配系数kA值;同一物系kA值随温度而变,在恒定温度下,kA值随溶质A的组成而变.只有在温度变化不大或恒温条件下的kA值才可近似视为常数.

2.分配曲线

溶质A在三元物系互成平衡的;两个液层中的组成,也可象蒸馏和吸收一样,在y-x直角坐标图中用曲线表示.以萃余相R中溶质A的组成xA为横标,以萃取相E中溶质A的组成yA为纵标,互成平衡的E相和R相中组分A组成均标于y-x图上,得到曲线ONP,称为分配曲线.图示条件下,在分层区浓度范围内,E相内溶质A的组成yA均大于R相内溶质A的组成,即分配系数kA>1,故分配曲线位于y=x线上侧.若随溶质A浓度的变化,联结线发生倾斜方向改变,则分配曲线将与对角线出现交点.这种物系称为等溶度体系。

图4-7 由一对组分部分互溶时的分配曲线

由于分配曲线表达了萃取操作中互成平衡的两个液层E相与R相中溶质A的分配关系,故也可利用分配曲线求得三角形相图中的任一联结线ER。

同样方法可作出有两对组分部分互溶时的分配曲线.如图4-8所示。

图4-8 有两对组分部分互溶时的分配曲线

四、杠杆规则

见化工原理下册P143页图4-8所示,将Rkg的R相与Ekg的E相相混合,即得到总组成为Mkg的混合液.反之,在分层区内,任一点M所代表混合液可分为两个液层R,E.M点称为和点,R点和E点称为差点.混合物M与两液相E,R之间的关系可用杠杆规则描述,即:

(1)代表混合液总组成的M点及R点,应处于同一直线上.

(2)E相与R相的量和线段MR与ME成比例:

(4-2)

式中 E、R--E相和R相的质量,kg或kg/s;

MR,ME--线段MR与ME的长度。

应注意,图中点E代表相应液相组成的坐标,而式中的R及E代表相应液相的质量或质量流量,以后的内容均此规定进行。

若于A,B二元;料液F中加入纯溶剂S,则混合液总组成的坐标M点沿SF线而变,具体位置由杠杆规则确定,即:

(4-3)

杠杆规则是物料衡算的图解表示方法,是以后将要讨论的萃取操作中物料衡算的基础。

第三小节 萃取剂的选择

萃取剂的选择是萃取操作分离效果和经济性的关键。

萃取剂的性能主要有以下几个方面衡量:

一、萃取剂的选择和选择性系数

选择性是指萃取剂S对原料液中两组分溶解能力的差异。

若S对溶质A的溶解能力比对稀释剂B的溶解能力大得多,即萃取相中yA比yB大得多,萃余相中xB比xA大得多,那么这种萃取剂的选择性就好。

萃取剂的选择性可用选择性系数表示,即:

(4-4)

将式4-1代入上式得:

(4-4a)

或 β=kA/kB (4-4b)

式中 β--选择性系数

y--组分在萃余相E总的质量分率;

x--组分在萃余相R总的质量分率;

k--组分的分配系数。

(下标A组分A,B示组分B)

β值直接与kA有关,kA值愈大,β值也愈大。

凡是影响kA的因素(如温度、浓度)也同样影响β值。

一般情况下,B在萃余相中总是比萃取相中高,所以萃取操作中,β值均应大于1。

β值越大,越有利于组分的分离;若β=1,由式4-4可知kA=kB,萃取相和萃余相在脱溶剂S后,将具有相同的组成,并且等于原料液组成,故;无分离能力,说明所选择的溶剂是不适宜的.萃取剂的选择性高,对溶质的溶解能力大,对于一定的分离任务,可减少萃取剂用量,降低回收溶剂操作的能量消耗,并且可获得高纯度的产品A。

选择性系数β类似于蒸馏中的相对挥发度a.所以溶质A在萃取液与萃余液中的组成关系也可类似于蒸馏中的气-液平衡方程来表示,即:

二.萃取剂S与稀释剂B的互溶度

组分B与S的互溶度影响溶解度曲线的形状和分层区面积。

P145图4-11表示了在相同温度下,同一种A,B 二元料液与不同性能萃取剂S1,S2所构成的相平衡关系图.图4-11表明B,S1互溶度小,分层区面积大,可能得到的萃取液的最高浓度y`max较高。

所以说,B,S互溶度愈小,愈有利于萃取分离。

三.萃取剂回收的难易与经济性

萃取后的E相和R相,通常以蒸馏的方法进行分离.萃取剂回收的难易直接影响萃取操作的费用,在很大程度上决定萃取过程的经济性.因此,要求溶剂S与原料液组分的相对挥发度要大,不应形成恒沸物,并且最好是组成低的组分为易挥发组分.若被萃取的溶质不挥发或挥发度很低,而S为易挥发组分时,而S的气化热要小,以节省能耗。

溶剂的萃取能力大,可减少溶剂的循环量,降低E相溶剂回收费用;溶剂在被分离混合物中的溶解度小,也可减少R相中溶剂回收的费用.

四.萃取剂的其它物性

为使E相和R相能较快的分层以从速分离,要求萃取剂与被分离混合物有较大的的浓度差,特别是对没有外加能量的萃取设备较大的浓度差可加速分层,以提高设备的生产能力。

两液相间的张力对分离效果也有重要影响;物系界面张力较大,分散相液滴易聚结,有利于分层,但界面张力太大,液体不易分散,接触不良,降低分离效果;若界面张力过小,易产生乳化现象,使两相难以分层.所以,界面张力要适中。

此外,选择萃取剂时还应考虑其它一些因素,诸如:

萃取剂应具有比较低的粘度凝固点,具有化学稳定性和热稳定性,对设备腐蚀性小,来源充分,价格低廉等。

一般来说,很难找到满足上述所有要求的溶剂.在选用萃取剂时要根据实际情况加以权衡,以满足要求。

第三节 萃取过程的计算

萃取操作可在分级接触式或连续接触式设备中进行。

在级式接触萃取过程计算中,无论是单级还是多级萃取操作,均假设各级为理论级,级离开每级的E相和R相互为平衡。

萃取操作中的理论级概念和蒸馏中的理论板相当。

一个实际萃取级的分离能力达不到一个理论级,两者的差异用级效率校正。

目前,关于级效率的资料还不多,一般需结合具体的设备型式通过实验测定。

本节重点讨论级式萃取过程的计算,对连续接触萃取过程仅作简要介绍。

第一小节 单级萃取的计算

单级萃取流程如前面的图4-1所示,操作可以连续,也可以间歇,间歇操作时,各股物料的量以kg表示,连续操作时,用kg/h表示.为了简便起见,萃取相组成y及萃余相组成x的下标只标注了相应流股的符号,而不注明组分符,以后不再说明.

在单级萃取操作中,一般需要将组成为xF的定量原料液F进行分离,规定萃余相组成为XR,要求计算溶剂用量、萃余相及萃取相的量以及萃取相组成。

单级萃取操作在三角形形相图上的表达已于4-1-3项中介绍过,即根据XF及XR在化工原理P148图4-15(b)上确定点F及R点,过R作连结线与与FS线交于M点,与溶解度曲线交于E点。

图中E`及R`点为从E相及R相中脱除全部溶剂后的萃取液及萃余液组成坐标点.各流股组成可从相应点直接读出。

先对图4-15(a)作总物料平衡得:

F+S=E+R=M (4-5)

各股流量由杠杆定律求得:

(4-6)

(4-7)

(4-8)

此外,也可随同物料横算进行上述计算。

对式4-5作溶质A的衡算得:

FXF+SyS=EyE+RXR=MXM (4-9)

联立式4-5、式4-9及式4-7并整理得:

M(xM-xR)

E=—————— (4-10)

yE-xR

同理,可得到E`和R`的量,即:

F(xF-xR`)

E=—————— (4-11)

yE`-xR`

R`=F-E` (4-12)

第二小节 多级错流萃取的计算

多级错流接触萃取流程示意图如图4-13所示。

图4-13 多级错流萃取示意图

多级错流接触萃取操作中,每级都加入新鲜溶剂,前级的萃余相为后级的原料,这种操作方式的传质推动力大,只要级数足够多,最终可得到溶质组成很低的萃余相,但溶剂的用量很多。

多级错流萃取计算中,通常已知F,XF及各级溶剂的用量Si,规定最终萃余相组成Xn,要求计算理论级数。

一.B、S部分互溶时理论级数

对于组成B,S部分互溶物系,求算多级错流接触萃取的理论级数,其解法是单级萃取图解的多次重复。

原料液为A,B二元溶液,各级均用纯溶剂进行萃取(即ys1=ys2=....=0),由原料液流量F和第一级的溶剂用量si确定第一级混合液的组成点M1,通过M1作联结线E1R1,且由第一级物料衡算可求得R1。

在第二级中,依R1与S2的量确定混合液的组成点M2,过M2作联结线E2R2.如此重复,直到得到的Xn达到或低于指定值时为止.所作联结线的数目即所需的理论级数。

溶剂总用量为各级溶剂用量之和,各级溶剂用量可以相等,也可以不等.但根据计算可知,只有在各级溶剂用量相等,时达到一定的分离程度,;溶剂的总用量为最小。

二.B、S完全不互溶时的理论级数

在操作条件下,若萃取剂S与稀释剂B互不相溶,此时采用直角坐标图计算更为方便.设每一级的溶剂加入量相等,则各级萃取相中的溶剂S的量和萃余相中的稀释剂B的量均可视为常数,萃取相中只有A,S两组分,萃余相中只有B,A两组分.这样可以仿效吸收中组成的表示法,即溶质在萃取相和萃余相中的组成分别用质量比Y(kgA/kgS)和X(kgA/kgB)表示,并可在X-Y坐标图上用图解法求解理论级数。

(一)图解法求理论级数

对图4-13中第一萃取级作溶质A的衡算:

BXF+SYS=BX1+SY1

整理上式得:

(4-13)

式中 B--原料液中组分B的含量,kg或kg/h;

S--加入每级的萃取剂S的量,kg或kg/h;

YS--萃取剂中溶质A的质量比组成,kgA/kgS;

Y1--第一级萃取相中溶质A的质量比组成,kgA/kgS;

XF--原料液中溶质A的质量比组成,kgA/kgB;

X1--第一级萃余相中溶质A的质量比组成,kgA/kgB;

同理,对第n级作溶质A的衡算得:

(4-14)

上式表示了离开任意级的萃取相组成Yn与萃余相组成Xn之间的关系,称作操作相方程,斜率-B/S为常数,故上式为通过点(Xn-1,YS)的直线方程式。

根据理论级的假设,离开任一级的Yn与Xn处于平衡状态,故(Xn-1,YS)点比位于分配曲线上,即操作相与分配曲线的交点。

其步骤如下:

(1)在直角坐标上作分配曲线。

(2)依XF和YS确定L点,以-B/S为斜率通过L点作操作相与分配曲线交于E1。

此点坐标即表示离开第一级的萃取相E1与萃与相R1的组成Y1及X1。

(3)过E1作垂直线于Y=YS相交与V(X1,Ys),因各级萃取剂用量相等,通过V点作LE1平行线与分配曲线交于E2,此点坐标即表示离开第二级的萃取相E2与萃余相R2的组成(X2,Y2)。

以此类推,直至萃余相组成Xn等于或低于指定值为止。

重复做操作线的数目即为所需的理论级数n。

若各级萃取剂用量不相等,则诸操作线不相平行。

如果溶剂中不含溶质,YS=0,则L、V等点都落在X轴上。

(二)解析法求理论级数

若在操作条件下分配系数可视为常数,即分配曲线为通过原点的直线,则分配曲线可用下式表示:

Y=KX (4-15)

式中 K--以质量表示相组成的分配系数。

此时,就可用解析法求解理论级数。

图4-17中第一级的相平衡关系为:

Y1=KX1

将上时代入式4-13消去Y1可解得:

(4-16)

令KS/B=Am,则上式变为:

(4-16a)

式中Am--萃取因子,对应于吸收中的脱吸因子。

同样,对第二级作溶质A的衡算得:

BX1+SYS=BX2+SY2

将式4-15、式4-16及Am=KS/B的关系代入上式并整理得:

依此类推,对第n级则有:

(4-17)

整理式4-17移相并取对数得:

(4-18)

式4-18的关系可用地(P154)图4-15所示的线图表示。

第三小节 多级逆流接触萃取的计算

多级逆流接触萃取操作一般是连续的,其分离效率高,溶剂用量少,故在工业中得到广泛的应用。

图4-16(a)为多级逆流萃取操作流程示意图。

萃取剂一般是循环使用的,其中常含有少量的组分A和B,故最终萃余相中可达到的溶质最低组成受溶剂中溶质组成限制,最终萃取相中溶质的最高组成受原料液中溶质组成的制约。

图4-16(a)

在多级逆流萃取操作中,原料液的流量F和组成XF,最终萃余相溶质组成Xn均由工艺条件规定,萃取剂用量S和组成ys由经济权衡而选定,要求萃取所需的理论级和离开任一级各股物料的量和组成.。

一.组分B和S部分互溶时的图解计算法

(一)在三角形坐标图上的逐级图解法

对于组分B和S部分互溶的物系,多级逆流萃取操作的理论级数常在三角形相图上用图解法计算.图解计算步骤如下参见P156图(4-16b):

(1)根据工艺要求选择合适的萃取剂,确定适宜的操作条件。

根据操作条件的平衡数据在三角形坐标图上绘出溶解度曲线和辅助曲线.

(2)根据原料液和萃取剂的组成在图上定出F和S两点的位置(图中采用的是),纯溶剂再由溶剂比S/F在FS联线上定出和点M