新复方大青叶片验证报告汇总.docx

《新复方大青叶片验证报告汇总.docx》由会员分享,可在线阅读,更多相关《新复方大青叶片验证报告汇总.docx(31页珍藏版)》请在冰豆网上搜索。

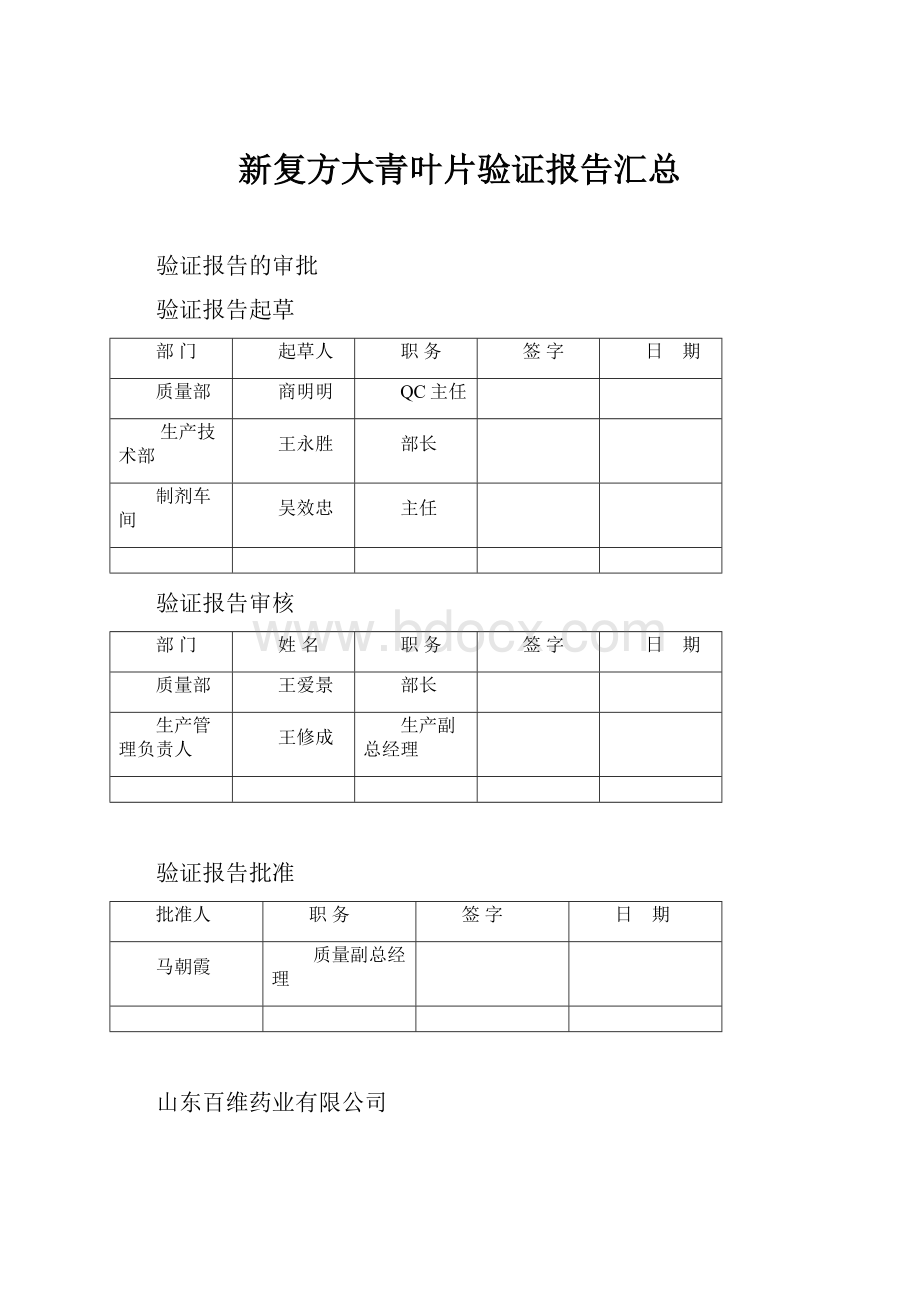

新复方大青叶片验证报告汇总

验证报告的审批

验证报告起草

部门

起草人

职务

签字

日 期

质量部

商明明

QC主任

生产技术部

王永胜

部长

制剂车间

吴效忠

主任

验证报告审核

部门

姓名

职务

签字

日 期

质量部

王爱景

部长

生产管理负责人

王修成

生产副总经理

验证报告批准

批准人

职务

签字

日 期

马朝霞

质量副总经理

山东百维药业有限公司

1目的………………………………………………………………………………………………3

2概述………………………………………………………………………………………………3

3验证小组…………………………………………………………………………………………3

4验证所需仪器的校准……………………………………………………………………………3

5验证所需文件及所需人员的培训………………………………………………………………4

6验证内容及结果…………………………………………………………………………………4

7各工序物料平衡应符合预定要求………………………………………………………………8

8三批成品检验报告………………………………………………………………………………8

9偏差处理程序……………………………………………………………………………………8

10结果和评价……………………………………………………………………………………8

11附录……………………………………………………………………………………………8

新复方大青叶片工艺验证报告

1目的本产品工艺验证方案的目的在于通过对新复方大青叶片生产工艺的验证,证明在新生产厂区生产该品种,能够持续生产出工艺稳定、质量符合要求的产品。

2概述

新复方大青叶片的工艺验证是在厂房、设备、公用设施的验证合格后,按既定的验证方案,分别在20130601、20130602、20130603连续生产的三批产品中进行。

现将验证工作情况作以下报告。

3验证小组

姓名

岗位职务

小组职务

职责

马朝霞

质量副总

组长

监督整个验证活动,批准验证文件

王修成

生产副总

副组长

监督整个验证活动,批准验证文件

奚道斌

设备工程部部长

组员

配合、实施验证活动。

吴效忠

制剂车间主任

组员

起草验证文件,配合、实施验证活动。

商明明

QC主任

组员

起草验证文件,配合、实施验证活动,负责安排进行验证样品的检验工作。

王永胜

生产技术部部长

组员

起草验证文件,组织、协调、监督验证活动

王爱景

质量部部长

组员

审核验证文件,组织、协调、监督验证活动

于福冉

制粒岗位

组员

配合、实施验证活动。

王以民

压片岗位

组员

配合、实施验证活动。

梁玉萍

包衣岗位

组员

配合、实施验证活动。

魏娟

内包岗位

组员

配合、实施验证活动。

任爱玲

外包岗位

组员

配合、实施验证活动。

梁素琴

中间站

组员

配合、实施验证活动。

4验证用仪器及仪表的校准:

电子秤、电子天平、高效液相仪、MB35型水分测定仪及烘箱自带的仪表、四用测定仪等。

所有这些仪表、仪器均要列表,并有校检合格证书。

验证记录见附件1。

5验证所需文件及人员的培训

5.1目的:

检查与确认验证所需的文件是否已经具备,相关人员是否已经接受了本验证方案的培训,并确认验证文件的可靠性及可执行性。

5.2可接受标准:

文件齐全,具备可执行性;相关人员均已接受培训,且都通过考核,能够执行本验证方案。

验证记录见附件2、3。

6验证内容与结果

6.1物料投料前确认

6.1.1验证目的:

确认原辅料投料前符合预定的质量要求。

6.1.2检查方法:

按要求检查所用原辅料的资质文件、质量检验及物料放行等手续齐全。

6.1.3结论:

经验证原辅料投料前符合预定的质量要求,验证记录见附件4。

6.2称量、配料工序

6.2.1验证目的:

确认该过程能保证物料的种类、数量准确无误。

6.2.2验证方法:

按工艺规程进行物料的称量,一人操作,另一人复核,精神药品的称量还要有QA人员的监控,确保同工艺规程中物料的种类、数量一致。

称量、配料完毕,每种物料均要有明显的状态标识。

验证三批,其批号为20130601、20130602、20130603。

6.2.3结论:

经验证该过程符合预定要求,验证记录见附件5。

6.3制粒

6.3.1原、辅料的干粉混合。

6.3.1.1验证目的:

按照预定的工艺规程操作,确认干粉混合的时间,能够混合均匀。

6.3.1.2验证方法:

按工艺标准程序进行操作,以下图示分别取7个样品,进行对乙酰氨基酚含量测定及混合粉堆密度测定,填写记录,验证三批,其批号为20130601、20130602、20130603。

每批取样第1槽。

试验编号

干混时间(min)

1

15

2

20

3

25

取样点分布图如下:

6.3.1.2验证结论:

检测结果表明方案中设定15min、20min、25min,均能使药物混合均匀,15分钟时,对乙酰氨基酚含量测定值之间的RSD比较接近于5%,20min、30min混合效果比较理想,且结果相近,考虑到设备等影响因素,将此过程的干混时间定为20min,验证记录见附件6、7。

6.3.2软材制做

6.3.2.1验证目的:

确认该过程能够得到符合要求的软材。

6.3.2.2验证方法:

根据药物的性质和生产经验,采用的粘合剂为40%的乙醇,加入粘合剂后搅拌时间如下表设定,按标准操作规程进行操作,按6.3.1.2中图示取样检查。

验证三批,每批取样第1槽,按6.3.1.2中图示进行取样检查软材制备的质量,其批号为20130601、20130602、20130603。

试验编号

湿混搅拌时间(min)

1

5

2

8

3

10

6.3.2.3验证结论:

在搅拌时间为10min时较好,将该工序制粒时间定为10min,验证记录见附件8。

6.3.3颗粒干燥

6.3.3.1验证目的:

a确认该过程能够将湿颗粒均匀地干燥至适宜的水分;

b并且保证干燥后的颗粒中乙醇残留量符合要求。

6.3.3.2验证方法:

6.3.3.2.1水分测定:

按工艺规程进行操作,设定干燥温度为65OC,根据生产实际经验设定干燥时间为4h、5h、6h,干燥至规定时间时分别从上至下不同盘中取5个样品,检测颗粒水分,填写记录。

验证三批,其批号为20130601、20130602、20130603。

6.3.3.2.2乙醇残留量测定:

照残留溶剂测定法(中国药典2010年版二部附录ⅧP),从干燥颗粒的不同部位取3个样品,按规定测定颗粒中乙醇残留量,填写记录。

6.3.3.3结论:

经验证,在干燥4小时,水分检测值达不能达到规定范围;在干燥5小时时,水分检测值接近规范范围;干燥6个小时时,水分完全能够达到规定标准,且水分检测值之间的RSD≤3%,且乙醇残留能够完全除去。

验证记录见附件9、10。

6.4整粒、总混工序

6.4.1验证目的:

确认该过程能整出符合粒度要求的颗粒,且总混过程能够混合出符合预定标准的颗粒,且与外加辅料总混后颗粒均匀度比较好。

6.4.2验证方法:

按标准操作规程进行操作,采用摇摆式颗粒机、过12目进行整粒,在设定的时间各取样1份,检测颗粒粒度;按总混岗位标准操作规程将整粒后的颗粒与外加辅料进行总混,在设定的混合时间点按方案中图示各取7份样品,检测颗粒中的对乙酰氨基酚的含量及颗粒堆密度。

6.4.3验证结论:

采用摇摆式颗粒机、过12目进行整粒,其粒度符合质量要求;总混15min时,不同点取样,其堆密度测定值之间的RSD大于2%,对乙酰氨基酚含量测定RSD接近于5%;总混20min和25min时,不同点取样,堆密度测定值之间的RSD均小于2%,对乙酰氨基酚含量测定RSD在2%-3%之间。

检测结果表明方案中设定20min、25min时间均能使药物混合均匀,考虑到设备等影响因素,将此过程的总混时间定为20min,验证记录见附件11、12、13。

6.5压片工序

6.5.1验证目的:

确认该过程能够得到片重合格、质量稳定、符合要求的素片。

6.5.2验证方法:

按压片岗位标准操作规程进行操作,调试好设备后,设定转速为20(r/min)运行,每隔15min取样1次,检查测定以下项目:

外观、片重差异;每60min检测1次崩解时限、硬度,并及时填写记录。

验证三批,其批号为20130601、20130602、20130603。

6.5.3结论:

经验证该过程符合预定要求(外观目测:

为棕色的片,完整光洁、厚度、色泽均匀一致,无麻点现象。

平均片重、片重差异均符合规定:

0.30g(±5%);

崩解时限:

在30min内;硬度:

在30-60N范围内。

验证记录见附件14。

6.6包糖衣工序

6.6.1验证目的:

确认本过程工艺条件设计的合理性与准确性,能够生产出质量符合要求的产品。

6.6.2验证方法

按照新复方大青叶片工艺规程中对包衣物料及包衣操作的工艺要求,严格按照《包衣机标准操作规程》进行包衣,于隔离层、粉衣层、糖衣层、色衣层、打蜡后各取样进行以下检测:

隔离层、粉衣层、糖衣层、打蜡后:

检测片子增重情况;同时于糖衣层、色衣层、打蜡后:

观察片子外观。

结束后检测片子外观、片重差异、崩解时限。

验证三批,其批号为20130601、20130602、20130603。

6.6.3结论:

经验证该过程符合预定要求[外观为铁红色的片,圆润、平整、色泽均匀,无掉边、畸形片、珠头等现象;每层增重在控制标准范围内;片重差异符合要求;平均片重在±5%范围内;崩解时限:

在50min内],验证记录见附件15。

6.7内包工序

6.7.1验证目的:

确认本过程工艺条件设计的合理性与准确性,能够生产出符合质量要求的产品,本品的包装规格:

24片/板。

6.7.2验证方法:

按品种工艺规程及铝塑包装岗位标准操作规程进行操作,调试好设备后下料生产,每20分钟进行一次检查,一直到批结束,每次取样10板,检查压板质量,填写记录。

验证三批,其批号为20130601、20130602、20130603.

6.7.3结论:

经验证该过程符合预定要求(装量正确、批号、有效期至:

打印正确、清晰;压板平整、压纹均匀、切边整齐、成型性好、无漏气、未吹起情况;密封良好。

),验证记录见附件16。

6.8外包装工序

6.8.1验证目的:

确认本过程工艺条件设计的合理性与准确性,能够生产出符合质量要求的产品。

6.8.2验证方法:

按外包装岗位标准操作规程进行操作,开始设定再30分钟进行一次检查,一直到批结束,每次取样4盒,检查药品及包装质量,填写验证记录。

验证三批,其批号为20130601、20130602、20130603。

6.8.3结论:

经验证该过程符合预定要求(批号、生产日期、有效期至打印内容清晰正确;装量符合规定;热封收缩:

平整、符合要求。

)验证记录见附件17。

7各工序物料平衡应符合预定要求见附件18

8三批成品检验报告见附件19

9偏差处理程序

若有测试项目出现偏差,按偏差管理规程进行调查,找出原因由质量部评估后再重新验证。

10结果与评价

10.1经预定方案验证,证明新复方大青叶片工艺规程能够稳定地生产出符合预定质量标准要求的产品。

10.2由于物料、设备、厂房设备、工艺条件参数发生重大变更时,须对生产工艺进行再验证,正常情况下,在数据足够的情况下每年进行回顾性验证。

评价总结论见附件20

11附录

附件1验证用仪器、仪表校验情况的确认

附件2验证用文件的确认

附件3人员培训的确认

附件4物料投料前确认记录

附件5称量、配料工序验证记录

附件6干粉混合对乙酰氨基酚含量均匀度检测验证记录

附件7干粉混合堆密度验证记录

附件8软材制备验证记录

附件9干燥后水分检测验证记录

附件10干燥后乙醇残留检测验证记录

附件11整粒工序粒度检测验证记录

附件12总混工序对乙酰氨基酚含量均匀度检测验证记录

附件13总混工序堆密度均匀度验证记录

附件14压片工序验证记录

附件15包衣工序验证记录

附件16内包工序铝塑泡罩包装验证记录

附件17外包装工序验证记录

附件18各工序物料收率、平衡数据

附件19三批成品检验报告书

附件20验证总结论

附件1验证用仪器、仪表校验情况的确认

仪器名称

仪器编号

校准证书编号

校准日期

有效期至

确认人/日期:

复核人/日期:

附件2验证用文件的确认

文件名称

资料编号

存放位置

新复方大青叶片工艺规程

TS-PS-001-00

档案室

领料岗位标准操作规程

PM-SOP-026-00

档案室

综合制剂车间称量、配料岗位标准操作规程

PM-SOP-012-00

档案室

综合制剂车间制粒、干燥岗位标准操作规程

PM-SOP-013-00

档案室

综合制剂车间整粒、总混岗位标准操作规程

PM-SOP-014-00

档案室

综合制剂车间压片岗位标准操作规程

PM-SOP-015-00

档案室

综合制剂车间包衣岗位标准操作规程

PM-SOP-016-00

档案室

综合制剂车间铝塑包装位标准操作规程

PM-SOP-017-00

档案室

综合制剂车间外包岗位标准操作规程

PM-SOP-021-00

档案室

电子秤标准操作规程

EM-SOP-065-00

档案室

电子秤清洁标准操作规程

QJ-SOP-065-00

档案室

CH-150型槽型混合机标准操作规程

EM-SOP-021-00

档案室

CH-150槽型混合机清洁标准操作规程

QJ-SOP-021-00

档案室

YK-160A型摇摆式颗粒机标准操作规程

EM-SOP-023-00

档案室

YK-160A摇摆式颗粒机清洁标准操作规程

QJ-SOP-023-00

档案室

CT-C-IV型热风循环烘箱标准操作规程

EM-SOP-024-00

档案室

CT-C-IV型热风循环烘箱清洁标准操作规程

QJ-SOP-024-00

档案室

YK-160双滚轮摇摆式颗粒机标准操作规程

EM-SOP-022-00

档案室

YK-160双滚轮摇摆式颗粒机清洁标准操作规程

QJ-SOP-022-00

档案室

RYH-2000二维混合机标准操作规程

EM-SOP-026-00

档案室

RYH-2000二维混合机清洁标准操作规程

QJ-SOP-026-00

档案室

ZP-35D压片机标准操作规程

EM-SOP-029-00

档案室

ZP-35D压片机清洁标准操作规程

QJ-SOP-029-00

档案室

TN-1000II糖衣机标准操作规程

EM-SOP-034-00

档案室

TN-1000II糖衣机清洁标准操作规程

QJ-SOP-034-00

档案室

DP-250C铝塑泡罩包装机标准操作规程

EM-SOP-037-00

档案室

DP-250C铝塑泡罩包装机清洁标准操作规程

QJ-SOP-037-00

档案室

BSF16050热封收缩机标准操作规程

EM-SOP-046-00

档案室

K-420D打码机标准操作规程

EM-SOP-045-00

档案室

K-420D打码机清洁标准操作规程

QJ-SOP-045-00

档案室

F-500封切机标准操作规程

EM-SOP-048-00

档案室

F-500封切机清洁标准操作规程

QJ-SOP-048-00

档案室

BSF16050热封收缩机清洁标准操作规程

QJ-SOP-046-00

档案室

对乙酰氨基酚质量标准

TS-QS(YL)-006-00

档案室

对乙酰氨基酚检验SOP

QC-WL(YL)-SOP-006-00

档案室

咖啡因质量标准

TS-QS(YL)-007-00

档案室

咖啡因检验SOP

QC-WL(YL)-SOP-007-00

档案室

异戊巴比妥质量标准

TS-QS(YL)-008-00

档案室

异戊巴比妥检验SOP

QC-WL(YL)-SOP-008-00

档案室

维生素C质量标准

TS-QS(YL)-009-00

档案室

维生素C检验SOP

QC-WL(YL)-SOP-009-00

档案室

复方大青叶提取物质量标准

TS-QS(CP)-001-00

档案室

复方大青叶提取物检验SOP

QC-CP-SOP-001-00

档案室

乙醇质量标准

TS-QS(FL)-010-00

档案室

乙醇检验SOP

QC-WL(FL)-SOP-010-00

档案室

蔗糖质量标准

TS-QS(FL)-001-00

档案室

蔗糖检验SOP

QC-WL(FL)-SOP-001-00

档案室

硬脂酸镁质量标准

TS-QS(FL)-006-00

档案室

硬脂酸镁检验SOP

QC-WL(FL)-SOP-006-00

档案室

滑石粉质量标准

TS-QS(FL)-002-00

档案室

滑石粉检验SOP

QC-WL(FL)-SOP-002-00

档案室

明胶质量标准

TS-QS(FL)-007-00

档案室

明胶检验SOP

QC-WL(FL)-SOP-007-00

档案室

红氧化铁质量标准

TS-QS(FL)-011-00

档案室

红氧化铁检验SOP

QC-WL(FL)-SOP-011-00

档案室

虫白蜡质量标准

TS-QS(FL)-009-00

档案室

虫白蜡检验SOP

QC-WL(FL)-SOP-009-00

档案室

聚氯乙烯药用PVC硬片质量标准

TS-QS(BC)-009-00

档案室

聚氯乙烯药用PVC硬片检验SOP

QC-WL(BC)-SOP-009-00

档案室

新复方大青叶片铝箔质量标准

TS-QS(BC)-001-00

档案室

新复方大青叶片铝箔检验SOP

QC-WL(BC)-SOP-001-00

档案室

新复方大青叶片说明书质量标准

TS-QS(BC)-004-00

档案室

新复方大青叶片说明书检验SOP

QC-WL(BC)-SOP-004-00

档案室

新复方大青叶片小盒质量标准

TS-QS(BC)-006-00

档案室

新复方大青叶片小盒检验SOP

QC-WL(BC)-SOP-006-00

档案室

新复方大青叶片大箱质量标准

TS-QS(BC)-005-00

档案室

新复方大青叶片大箱检验SOP

QC-WL(BC)-SOP-005-00

档案室

新复方大青叶片待包装品质量标准

TS-QS(CP)-002-00

档案室

新复方大青叶片待包装品检验SOP

QC-CP-SOP-002-00

档案室

新复方大青叶片成品质量标准

TS-QS(CP)-003-00

档案室

新复方大青叶片成品检验SOP

QC-CP-SOP-003-00

档案室

偏差处理规程

QM-SMP-008-00

档案室

确认人/日期:

复核人/日期:

附件3人员培训的确认

受训人员

受训内容

培训时间

考核结果

奚道斌

新复方大青叶片工艺验证方案

2013年6月3日

合格

吴效忠

新复方大青叶片工艺验证方案

2013年6月3日

合格

商明明

新复方大青叶片工艺验证方案

2013年6月3日

合格

王永胜

新复方大青叶片工艺验证方案

2013年6月3日

合格

王爱景

新复方大青叶片工艺验证方案

2013年6月3日

合格

于福冉

新复方大青叶片工艺验证方案

2013年6月3日

合格

王以民

新复方大青叶片工艺验证方案

2013年6月3日

合格

梁玉萍

新复方大青叶片工艺验证方案

2013年6月3日

合格

魏娟

新复方大青叶片工艺验证方案

2013年6月3日

合格

任爱玲

新复方大青叶片工艺验证方案

2013年6月3日

合格

梁素琴

新复方大青叶片工艺验证方案

2013年6月3日

合格

吴明秀

新复方大青叶片工艺验证方案

2013年6月3日

合格

确认人/日期:

复核人/日期:

附件4

物料投料前确认记录

物料名称

确认内容

确认结果

所用原辅料的供应商都已通过评估,评估档案齐全;

是□否□

所用原辅料进厂时仓库初验记录符合要求;

是□否□

所用原辅料均按照企业内控标准经过质量控制部门的检验,有合格的检验报告书;

是□否□

所用原辅料都有质量保证部门的物料放行单。

是□否□

结论

备注:

确认人/日期:

复核人/日期:

附件5称量、配料工序验证记录

验收标准:

物料的种类、数量正确无误,要有相应的状态标识;40%乙醇配制过程符合要求。

品名

批号

生产日期

槽次

物料名称

批号

称量

数量

状态标示

是否正确

验证结果是否符合验收标准

复方大青叶提取物

是□否□

咖啡因

是□否□

异戊巴比妥

是□否□

维生素C

是□否□

对乙酰氨基酚

是□否□

95%乙醇

是□否□

40%乙醇配制:

将6.74kg95%乙醇加纯化水9.26kg,并不断搅拌,即得16kg40%的乙醇。

为两槽粘合剂量。

是□否□

结论:

备注:

确认人/日期:

复核人/日期:

附件6干粉混合对乙酰氨基酚含量均匀度检测验证记录

标准要求:

应为标示量(7.5mg/片)的90—110%,且各检测值的RSD(%)≤5%

品名

批号

生产日期

干混

时间

(min)

标示量的百分数(%)

平均值

(%)

RSD

(%)

1

2

3

4

5

6

7

15

20

25

15

20

25

15

20

25

结论

备注

确认人/日期:

复核人/日期:

附件7干粉混合堆密度验证记录

标准要求:

堆密度测定值RSD(%)≤3%

品名

批号

生产日期

干混

堆密度测定(g/ml)

RSD

(%)

1

2

3

4

5

6

7

15

20

25