基层总结.docx

《基层总结.docx》由会员分享,可在线阅读,更多相关《基层总结.docx(8页珍藏版)》请在冰豆网上搜索。

基层总结

水泥稳定碎石基层试验段施工总结

一、施工目的

通过试验路段的施工,得出最佳的机械组合、确定最佳碾压遍数、松铺系数、验证配合比及最佳含水量,检查初拟施工工艺的合理性,为其它段落的基层施工提供质量保证。

二、段落、日期

K96+800-K97+000右幅,全长200m,厚度为34cm,宽为11.75m。

施工日期:

2014年8月6日

三、人员、机械的配备

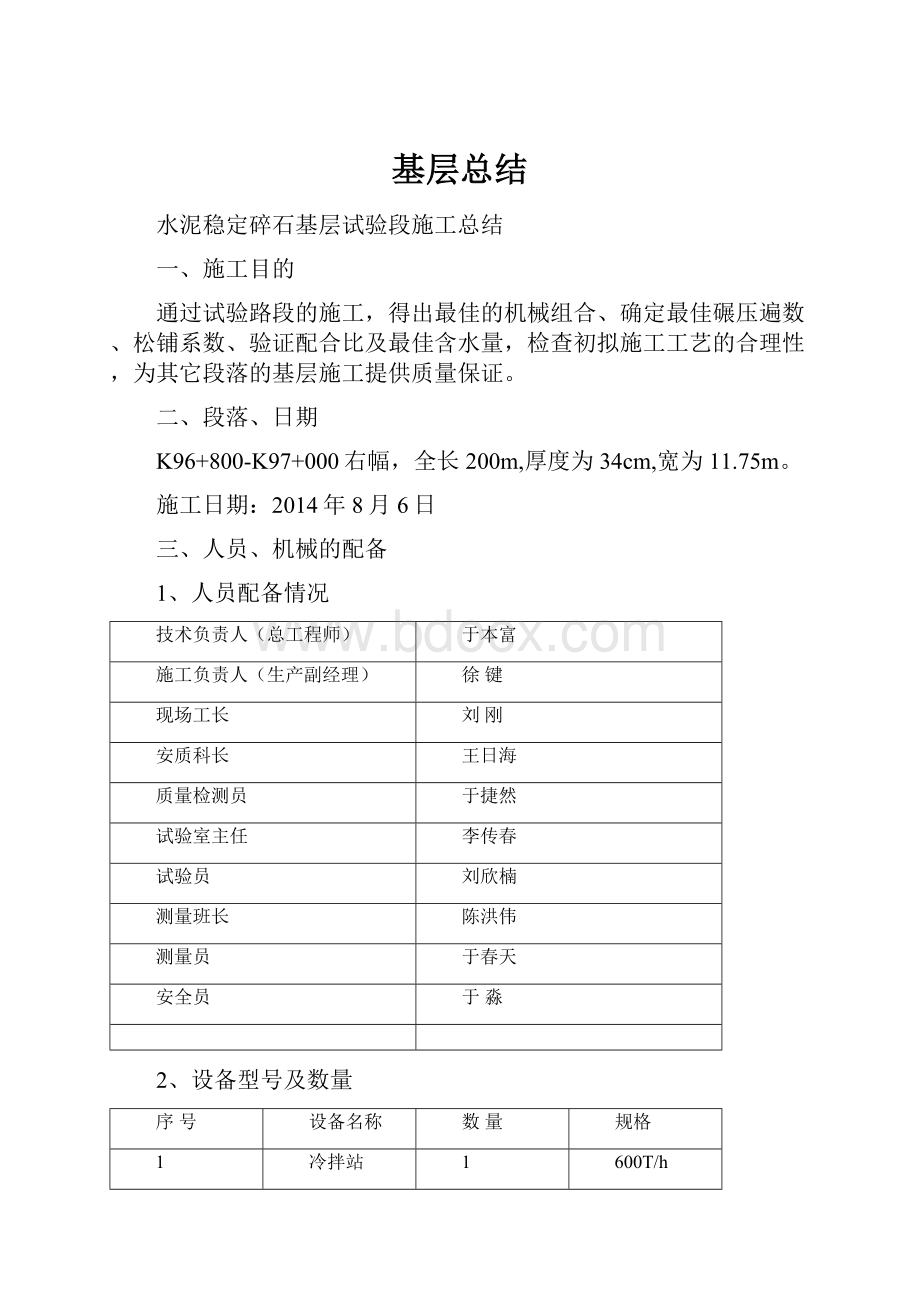

1、人员配备情况

技术负责人(总工程师)

于本富

施工负责人(生产副经理)

徐键

现场工长

刘刚

安质科长

王日海

质量检测员

于捷然

试验室主任

李传春

试验员

刘欣楠

测量班长

陈洪伟

测量员

于春天

安全员

于淼

2、设备型号及数量

序号

设备名称

数量

规格

1

冷拌站

1

600T/h

2

摊铺机

2

RP9552

3

装载机

2

ZL50

4

振动压路机

2

徐工222

5

胶轮压路机

1

徐工26

6

自卸汽车

10

35T

7

水车

1

8T

四、材料

1、水泥:

亚泰集团伊通水泥有限公司水泥厂生产的P.C32.5水泥

2、碎石:

祥和石场生产的19-31.5mm碎石,9.5-19mm碎石,4.75-9.5mm碎石,0-4.75mm石屑。

五、工艺总结

(一)施工程序

清扫下层—施工放样—拌和—运料—摊铺—碾压—测量—复压—检测—整型—终压工艺流程见附表

(二)材料要求

(1)、石屑:

祥和石场

(2)、水泥:

亚泰集团伊通水泥有限公司水泥厂,初凝时间5h,终凝时间6h。

(3)、碎石:

祥和石场,其标准符合《公路路面基层施工技术规范》规定,最大粒径不大于31.5mm,压碎值不大于30%。

水泥、粗细集料单质试验结果均满足设计要求,经试验确定水泥剂量为5.0%、最大干密度为2.335g/cm3,最佳含水量为5.7%,无侧限试件抗压强度4.0(MPa)。

(三)施工准备

1、按设计宽度在路基两侧培好路肩。

2、施工放样

(1)、恢复中心线,每10m设标桩。

(2)、对全线所用的施工水准点进行复核检测,并进行平差处理,同时加密施工用水准点。

(3)、水泥稳定碎石基层摊铺时,每隔10m在路肩两侧30cm处设一对铁质基准桩,架设基准线,用紧线器将基准线拉紧,基准线架设完毕,经复核无误后方可允许摊铺使用。

(四)拌和

拌和机使用调速电机进行各种材料的拌和,拌和采用强制式。

拌和出的混合料要均匀,不离析,保证各种材料剂量的准确,特别注意预防上料机下口堵塞,以免造成配料输送断条,导致剂量不足、不准确。

施工前先测试各种材料的含水量,然后计算施工配合比,计算各种材料用量。

水泥配料出口,设专人盯岗,决不许出现卡堵现象,以免影响混合料强度,并根据完成的水稳碎石的面积,计算应用水泥数量,并填报记录。

拌和含水量根据天气情况适当调整,应比最佳含水量大1-2个百分点。

(五)运输

用自卸汽车运输混合料,运料速度满足摊铺机运行速度,且防止等待时间长使水份损失过大,运输车辆事先规定好行驶及调头路线,维持现场秩序有条不紊。

自卸车在装料时前后挪动,以免造成粗集料落在两侧产生离析,装料过满,防止运输途中洒落。

(六)摊铺

(1)摊铺分两层摊铺,每层摊铺压实厚度为17cm。

第一层摊铺,摊铺前在路肩上每10米按高程松铺系数挂线,同时派人进行保护,摊铺时,采用两台摊铺机成梯队作业进行联合摊铺,相邻摊铺机距离5~10m。

设一名测量员随时检测摊铺后的标高,出现异常马上采取补救措施。

第二层摊铺,在摊铺第二层之前,第一层如表面干燥应适当洒水湿润。

摊铺时由专人指挥运料汽车徐徐倒车,当其后轮距摊铺机(20~40㎝)时停车,挂空挡让摊铺机推动料车前进,按指令缓缓起料斗卸料。

摊铺机进满混合料后,推动汽车慢慢前进开始摊铺。

起步摊铺5-10m后,利用摊铺机的振动装置初步振实,摊铺时专设两个民工进行摊铺机两端的处理,避免两端形成粗集料带,出现离析现象,对于离析时,及时进行换填找补。

值得注意的是运输车辆的行驶、调头、刹车,避免对第一层造成破坏。

宽度调整成前6m、后6m,前后两台摊铺机相距5-8m,摊铺重叠宽度不小于10cm。

在摊铺过程中摊铺机速度为1-2m/min,两台摊铺机的振捣器分别调到一定振幅频率并加以锁定,使混合料的初步振捣效果达到一致,松铺系数均为1.30。

(2)摊铺前应检查摊铺机各部分运转情况,以后每天坚持反复此项工作。

(3)摊铺前调整好传感器臂与控制线的关系;严格控制基层厚度和高程,保证路拱横坡度满足设计要求。

(4)摊铺机连续匀速摊铺,禁止随意变换速度,尽量避免中途停顿。

根据拌和机生产能力大小,采用相适应速度摊铺,避免摊铺机停机待料。

(5)摊铺时运料车在摊铺机前20-40cm正前方停车,禁止撞击摊铺机料仓,卸料保持连续均匀稳定,如有混合料洒落及时人工清理。

(6)基层混合料摊铺2台摊铺机梯队作业时,保证其速度均匀一致、摊铺厚度一致、松铺系数一致、路拱坡度一致、摊铺平整度一致、重振频率一致等,两机摊铺接缝平整。

为保证路面平整度和厚度,摊铺机两侧以钢丝导线作为引导高程控制方式。

(7)摊铺时必须有专人看管传感器、高程引导钢丝、螺旋布料器、喂料器等,确保传感器搭脚在钢丝上行走,钢丝不松动不脱落,摊铺机的螺旋布料器不少于三分之二埋入混合料,发现问题及时调整。

(8)在摊铺机后面设专人检查平整度、摊铺厚度和消除离析现象,如平整度、厚度有波动及时查找原因进行调整,对离析处铲除局部粗集料,采用人工筛细料方法进行换填处理。

(9)摊铺过程中设专人指挥运输车辆,摊铺时摊铺机按行走线的指示匀速摊铺,及时调正方向,确保基层的纵向接茬密实、规则及整体线形的顺滑。

(七)碾压

首先用压路机静压过去、轻振回来,接着重振碾压3~5遍,直至压实度符合要求,最后静压1~2遍清除轮痕。

碾压时由低处向高处进行,碾压时应重叠1/2轮宽。

碾压速度前两遍为1.5-1.7km/h,以后采用2.0-2.5km/h。

严禁压路机在已完成的或正在碾压的路段上调头或急刹车,以保证水稳碎石底基层表面不受破坏。

碾压过程中,水稳碎石的表面应始终保持湿润,如水分蒸发过快,应及时补撒少量的水,但严禁洒大水碾压。

路拱和超高符合设计要求。

(八)接缝及调头处的处理:

水稳碎石施工时坚决避免出现纵缝,横向接缝采用平缝,在下一段摊铺前,清除原有部分松动的混合料,用人工凿到正常处,做成立茬,洒水湿润摊铺机再摊铺下一段落,碾压接缝时防止压松已成型的基层。

(九)养生:

水泥稳定碎石基层在养生期间应保持一定的温度,同时在水泥稳定碎石基层碾压完成后立即用土工布进行覆盖。

养生期间不应过湿(每天喷洒水的次数随气候条件而定,一般喷洒四五次),一般养生7天。

养生期间水泥稳定碎石基层不应忽干忽湿,确保整个养生期间基层表面始终保持潮湿状态。

养生期间应封闭交通,在养生期和封闭通车前,一定要加强水泥稳定层的保护,设专人看护,严格禁止大吨位载重车辆通行。

养生用洒水车的行速度不宜大于15km/h。

六、施工难点及保证措施

水稳碎石施工时控制好混合料的级配是施工的关键,良好的级配能保证混合料具有良好的和易性,使摊铺更为方便,同时也能保证压实度和基层表面有较好的平整度。

因此在拌和时严格控制各进料口的进料量,并派试验人员定时检测混合料的级配。

另一关键是掌握好摊铺机的操作,各类人员严格分工,各负其责,保证摊铺的正常进行。

着重注意的几个方面:

(1)在摊铺之前,至少有5辆以上混合料的车辆方可摊铺,尽量减少摊铺机停车次数,避免产生较大的波纹与起伏,保证基层的平整度。

(2)严禁压路机在已完成的或正在碾压的路段上“调头”和急刹车,以保证水稳碎石上基层表面不受破坏。

(3)施工中,从加水拌和到碾压终了的延迟时间不得超过水泥终凝时间。

(4)质量检验评定标准

检测项目

规定值或允许误差

检测频率和检查方法

平整度(mm)

8

3m直尺,2处/200m×10尺

纵断高程(mm)

+5,-10

水准仪,4断面/200m

宽度(mm)

符合设计要求

尺量,4处/每200m

横坡(%)

±0.3

水准仪,4断面/每200m

厚度

(mm)

代表值

-8

1点/每车道/200m

极值

-15

压实度(%)

98

按附录B检查

强度(Mpa)

符合设计要求

按附录G检查

七、总结:

1.碾压遍数的确定:

从试验中看出:

静压一遍,弱振碾压1遍后,强振4遍,压实度不合格,强振5遍后,压实度满足要求,强振6遍后,压实度有很小的增长,但外观质量变差,个别碎石有碎裂。

综合分析:

静压1遍,弱振碾压1遍,强振5遍,压实度合格,要再提高压实度,若采用强振,外观质量变差,所以采用了弱振碾压1遍,强振碾压5遍,最后胶轮碾压1遍,振动压路机静压1遍的方案(具体见以下碾压方案)。

初压:

振动压路机静压1遍,碾压速度2km/h以内。

复压:

①、振动压路机:

弱振碾压1遍。

碾压速度2.5km/h以内;

②、振动压路机:

强振碾压5遍,碾压速度2.5km/h以内。

终压:

胶轮压路机碾压1遍,碾压速度3km/h以内,振动压路机静压1遍碾压直至消除轮迹。

2、松铺系数:

首件工程路段的设计厚度为34cm,分两层摊铺,每层17cm,试验段摊铺虚铺厚度为22.1cm,松铺系数按1.30控制,测定时按每20一个断面,每个断面侧3点,通过摊铺前、摊铺后、碾压后的测量数据计算的虚铺系数为1.3。

(后附虚铺系数表)、

3、含水量控制:

经试验,最佳含水量为5.7%,最大干密度2.335含水量控制在最佳含水量±1%时可达到最佳压实效果。

4、强度试验

以标准试验得出的最大干密度和最佳含水率为依据,以现场要求98%的压实度,进行现场取样的无侧限抗压强度试件成型,用静压法制件;试件脱模称量后先用塑料袋包裹,然后放入标准养护室内养生,养生温度控制在20±2℃,温度控制在≥95%,养生6天后,试件逐个称重,然后放入水中浸泡24h,使水深超过试件高度2.5cm,将浸水一昼夜的试件从水中取出,用软的旧布吸去试件表面的可见自由水,逐个称量试件的重量并测其高度,将试件放在路面材料强度试验仪的升降台上进行抗压,试验过程中,使试件的变形等速增加,记录试件破坏时的最大压力;依据R≥Rd/(1-ZaCv)----Za取1.645,基层设计强度:

Rd≥4.0MPa。

本次试验共1组,13个试件,得出结果强度平均值5.5,Rd=4.2≥4.0MPa。

八、存在的问题及改进措施

1、水稳基层施工中,有个别位置水稳表面处较松散,表面粗糙。

产生表面松散现象的原因,主要是混合料表面含水量低,养生不到位,过早开放交通。

整改措施:

项目部及时总结经验,养生期间封闭交通。

在养生期和封闭通车前,一定要加强水泥稳定层的保护,设专人防护,严格禁止大吨位载重车辆通行。

养生用洒水车的行速度不宜大于15km/h。

2、水稳在碾压时向前有很大的推移,在碾压接头形成隆起,

不及时处理就形成拥包。

这主要是由于管理不到位所致。

整改措施:

严令现场施工人员负起责任,施工过程中派人用三米直尺进行自检,发现后及时处理。