LED生产工序焊线.docx

《LED生产工序焊线.docx》由会员分享,可在线阅读,更多相关《LED生产工序焊线.docx(40页珍藏版)》请在冰豆网上搜索。

LED生产工序焊线

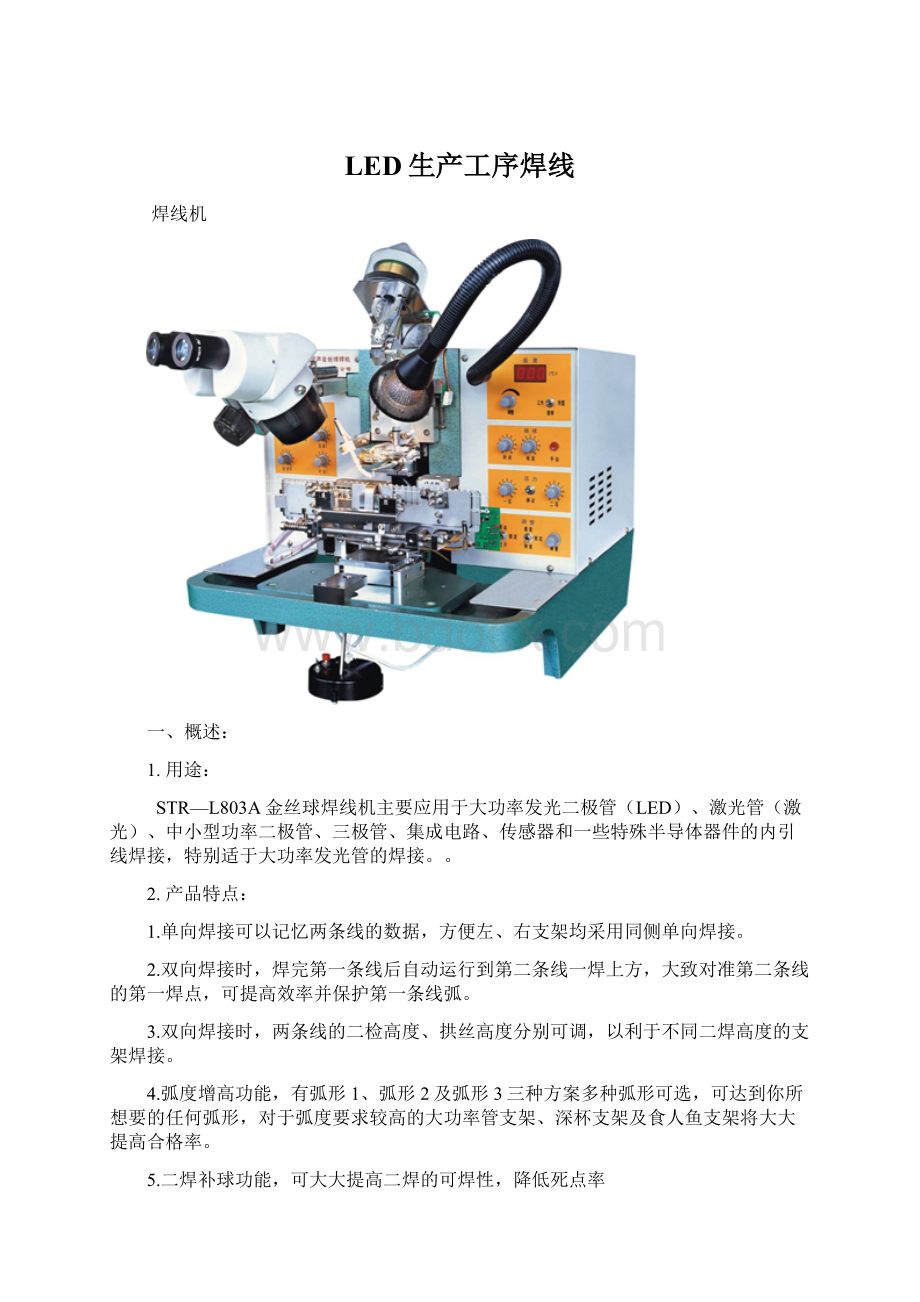

焊线机

一、概述:

1.用途:

STR—L803A金丝球焊线机主要应用于大功率发光二极管(LED)、激光管(激光)、中小型功率二极管、三极管、集成电路、传感器和一些特殊半导体器件的内引线焊接,特别适于大功率发光管的焊接。

。

2.产品特点:

1.单向焊接可以记忆两条线的数据,方便左、右支架均采用同侧单向焊接。

2.双向焊接时,焊完第一条线后自动运行到第二条线一焊上方,大致对准第二条线的第一焊点,可提高效率并保护第一条线弧。

3.双向焊接时,两条线的二检高度、拱丝高度分别可调,以利于不同二焊高度的支架焊接。

4.弧度增高功能,有弧形1、弧形2及弧形3三种方案多种弧形可选,可达到你所想要的任何弧形,对于弧度要求较高的大功率管支架、深杯支架及食人鱼支架将大大提高合格率。

5.二焊补球功能,可大大提高二焊的可焊性,降低死点率

6.自动过片1步或2步选择,对于Φ8mm和10mm等大距离的支架,选择每次过片两步将大大提高生产效率。

7.连续过片功能,对于返工支架能提高效率。

8.劈刀检测功能,可检测劈刀是否正确安装,大大降低人为的虚焊。

9.超声功率4道输出,可尽量保证两边线的二焊焊点基本一致,同时因为晶片支架上的焊点参数不同,选择晶片上与支架上不同的一焊功率,可保证

10.晶片上的焊点与支架上的补球一焊都满足要求。

11.烧球性能大大改善,若再采用本公司独特设计的劈刀,可得到更小的一焊(球焊)及更可靠的二焊。

更适合蓝、白发光二极管的生产。

二、主要技术参数:

1、使用电源:

220VAC±10%(AC110V可订制),50Hz,300W,要求可靠接地。

2、消耗功率:

最大300W。

3、适用金丝线径:

20~50μm(0.8~2mil)。

4、焊接温度:

60~400℃。

5、超声功率:

二通道0~3W分两档连续可调。

6、焊接时间:

二通道0~100ms。

7、焊接压力:

二通道35~180g

8、最小焊接时间:

0.4s/线。

9、一焊至二焊最大自动跨度:

双向均不小于4mm。

10、尾丝长度:

0~2mm。

11、金球尺寸:

线径的2~4倍可任意设定。

12、夹具移动范围:

Φ25mm。

13、显微镜:

体视显微镜(15倍、30倍两档)

14、外形尺寸:

700(长)×460(宽)×550(高)mm。

15、重量:

约30Kg。

16、.环境要求:

清洁无尘

室内温度:

20---28℃

相对温度:

<70%

周围无干拢振动,置机工作台要牢固,每机一桌。

三、安装:

打开包装箱,取出机器,显微镜,夹具等,并清除其包装灰尘放于平稳工作台上。

滑板安装:

清除滑板上的防垫物,折除机器操纵盒的包装杂物,把两个φ5钢球放于滑板和底板之间的钢垫上,将支轴穿过底座、滑板和操纵盒的轴承,并将两端用螺钉加平垫固定。

金丝的安装:

把金丝筒座安装在机器正上方的安装位置上,将导丝管的小头穿过筒座中间的橡胶固定环,把金丝筒放在金丝筒座上,调整导丝管的伸缩量,让导丝管的大头应高于金丝筒的上端约20-25mm,金丝从导丝管穿出,经过放线系统,最后进宝石孔,线夹和劈刀。

(见图一)

劈刀的装卸:

将劈刀插入换能器孔,用镊子背或其它工具顶住换能器头部左边,用起子将螺丝拧紧。

注意:

(A)紧固劈刀螺钉时,一定要用工具顶住换能器左侧,以免换能器移位!

(B)劈刀螺钉的紧固力要适当。

力小了劈刀夹不紧,影响超声输出;力大了易拧断劈刀螺钉,而在换能器内的劈刀螺钉很难取出,甚至造成换能器报废!

四、操作:

1.操作键示意图:

1.1操纵盒:

(见图四)

2.首次操作:

首先设置好工作温度,视不同的支架和芯片设定适当的温度,待工作温度达到设定值后方可工作。

对于不同的产品,建议先做一次工作面高度的检测,后进行其他参数的设定,设定好参数后,便可作试焊生产,根据产品的特性和要求,操作者可对焊接进行跟踪调节,当检测参数达到产品要求后,即可进行实际生产。

(见图五)。

3.持续操作

在生产过程中因故中断工作,可关闭电源或只关闭照明灯和停止夹具加温即可。

即使电源关闭,原有设定参数仍然保存在记忆体中,不被清除(除非作数据清除操作)。

终止操作时,应按“复位”键使整机恢复至原始位置,保证劈刀不被意外碰损。

继续操作时,先调整显微镜,让工作面在视野中间,方可进行下一步的操作。

1、模式转换开关打在分步(半自动)状态下,按住焊接按钮不放,同时按下线夹开关,面板上的弧形指示灯同时亮起,再把高度/跨度开关打到跨度。

在打完一焊时机器会在不动状态下,这时再调整“调整旋钮”,调整到相应的跨度,再把跨度开关打到中间状态,完成高弧度设定。

操作模式

STR—L803A金丝球焊机六种操作模式表

操操作模式

功能项目

K1位置

K2位置

K3位置

说明

自

动

位

移

自

动

二

焊

自

动

送

料

自

动

手

动

分

步

锁

定

禁

止

单线

双

线

1

有

有

有

。

。

×

×

在固晶、框架均较好,操作人员较熟练的情况采用这种模式,可发挥出机器最大的效能。

2

有

有

无

。

。

×

×

在框架二焊脚不太好的情况下,采用这种模式,易觉察二焊不良,方便返工,同时速度较快。

3

有

无

无

。

。

×

×

在固晶不良、框架二焊不良的情况下,采用这种模式,即可提高速度,又可兼顾二焊不良的情况。

4

无

无

无

。

×

×

×

×

此为全手动方式,主要用途是在自动焊线不良时返工。

同时该模式可用于初学者学习,或用于焊接非发光二极管器件。

5

有

无

有

。

。

×

×

在固晶不良、但二焊脚较好的情况下,采用这种模式,即可提高速度,又可兼顾二焊不准的情况。

6

无

无

有

。

。

×

×

此种模式为模式5跨度调为零的情况下得到,可用于固晶不良、二焊脚不良的情况下及初学者学习。

7

。

焊单线发光二极管等器件

8

。

焊双线发(白、蓝、绿)光二极管

注:

1、模式中,‘×’表示不定,即不论K2处于什么位置,均为全手动方式。

2、K1、K2、K3分别为操纵盒及板面上的功能切换开关。

五、机器调整:

1.超声波调节:

调节旋钮见左面板。

根据所需焊点的大小调节时间、功率。

同样大小的焊点的情况下,时间长、功率小的焊点效果比时间短、功率大的焊点的效果好,功率过大会损伤芯片。

2.压力调节:

调节旋钮见左面板。

一般在35~120g(第1格~第7格),压力大,则需要的超声波功率小,反之则大。

压力太大,易焊烂,压力太小,焊接不可靠。

3.温度调节:

调节旋钮见右面板。

将状态开关拨至“设定”位置,调节温度调节旋钮,显示器上显示的值即是设定的温度值,然后,将状态开关拨至“工作”位置,当温度升到设定的温度时,自动恒定下来。

“暂停”状态只显示工作台实际温度值,不加热(注意:

在“设定”状态也不加热)。

4.尾丝调节:

将尾丝开关拨至“尾丝”位置,待到完成二焊,焊头上升到尾丝位置时,焊头自动停止,此时调节尾丝调整螺丝(见图六)即可调至所需尾丝长度。

调好后,将“尾丝”开关拨回“锁定”位置,则焊头自动回到初始位置,并烧球。

若在20秒内未调好,焊头会自动复位。

注意:

尾丝长度不能调至零。

即尾丝调节螺丝钉不能紧逼换能器座,否则瓷咀不能上下活动,焊头检测不到位置,使机器动作异常。

5.打火调节:

调节旋钮见右面板。

根据所需金球的大小调节时间、电流。

金球同样大小的情况下,时间长、电流小的金球比时间短、电流大的金球球度好且表面细腻。

6.照明灯调节:

调节旋钮见右面板。

本机照明灯聚光效果较好,故照明灯亮度不必开得很大即可满足焊点照明。

7.金球大小调节:

金球大小可由尾丝长短及打火强度的配合调节来完成。

在打火强度足够大的情况下,尾丝越长金球越大;反之则越小。

而尾丝固定的情况下,打火强度越小,则金球越小;反之则越大。

8.清除记忆数据及工作面高度检测:

在遇到强干扰破坏了已设定的高度数据或工作高度须大幅更改时,可清除原记忆数据,重新测试工作面高度后再调至所需高度。

1)住线夹开关,同时按下复位键,则复位的同时,原高度和跨度数据即被清除;

2)加热体平面为基本工作面,让劈刀对准加热体平面,按下操纵开关,焊头架下降,劈刀碰到加热体平面后返回初始位置,即完成工作高度测试。

注意:

在劈刀尖端与工作面距离小于6mm时,机器将视为非法高度,不予检测。

9.一检、二检高度、拱丝位置高度调节:

1)高度调整:

将“高度/跨度”调整开关拨向“高度”位置,机器分别运行到“一检”、“二检”、“拱丝”位置时,调节“调整/跨度”旋钮,则可分别改变“一检”、“二检”、“拱丝”位置高度并记忆,之后将“高度”调整开关拨向“锁定”即可。

2)跨度调整:

将“高度/跨度”调整开关拨向“跨度”位置,机器运行到“拱丝”或“二检”位置时,调节“调整”旋钮,即可改变跨度,在“拱丝”位置时作为粗调,而在二检位置时作为精调。

如焊双线时按该方法先调好第一条线,再调第二条线。

注意:

调节跨度时,需选一个管芯位置装得比较正确的支架。

因为二焊焊点应在二焊脚偏右些位置(见图七)。

10.焊头初始高度调节(含打火杆高度):

调整箱体上的挡光片高度(见图八),可改变焊头初始高度,挡光片越高,焊头初始高度越低,反之则越高。

焊头高度以劈刀尖端距工作面(一般以加热体上平面为工作面)6~7mm为宜,小于6mmmm~0.5mm。

11.弧度调整:

调整焊头拱丝位置的高度及打火火力强度均可改变弧度。

在金丝过硬或较粗或不需太大的弧度时,可将摆杆螺线管插头取下(见图一过丝系统图),使摆杆不动作。

注意:

如过丝系统太脏,可能会出现低弧、甩丝、划伤金丝、堵劈刀等现象。

所以,必须高度重视过丝系统的清洁。

12.显微镜的调整:

找出焊接位置,调整显微镜的左右和前后位置,使显微镜的视野对准焊接位置,后调节显微镜工作高度使焊接能看得清。

13.夹具的调整:

1)发光二极管夹具的调整:

~,转动电机偏心轮,推钩推动焊片往右移动,在偏心轮最高点时,使焊片的两焊脚正好位于两压瓜位置,然后调整右推钩使其和左推钩同步。

b)焊片高度的调整:

把前板上的两颗夹紧螺钉松开调节前板和后板中间的垫板上下移动至焊片所需的高度,然后锁紧前板上的两夹紧螺钉(或加垫支架垫片)即可。

c)焊接面与瓷咀垂直度的调整:

首先把超声功率和焊接压力调小(0.5格以下),瓷咀未穿金丝在焊接面上连续打数次,然后观察焊接面上的瓷咀压印是否均匀,如瓷咀压印不均匀则松开夹具座上的两锁紧螺钉,然后调整夹具座上的四颗顶紧螺钉使焊接面与瓷咀垂直。

(注意:

焊接面与瓷咀是否垂直对焊接质量影响很大)

2)平面夹具的调整:

根据不同的焊片调整其过片的步距,使每次过片刚好位于压紧即可。

六、机器保养:

紧固劈刀时,不可用力太大,否则,易使换能器或劈刀螺丝滑牙;

经常清洗劈刀,以保证可焊性;

经常清洗打火杆尖端,以保证成球可靠一致;

经常清洗焊头触点,以保证焊头动作正常;

定期对活动的导轨、滑轮和轴承进行注油保养(切忌过量造成污染,导轨应加润滑硅脂);

定期清理工作台面上的残余金丝,以免其进入主机内部造成电路短路。

定期检查线夹的间隙和张力是否变化.

经常清洗放线系统,以保证过丝顺畅和金丝的洁净.

七、故障排除:

问题

原因

维修

1、不动作

1、电源线接触不良或没插好。

2、保险丝烧断或电源开关故障。

3、操作按键故障。

4、变压