工序间机加工余量讲解.docx

《工序间机加工余量讲解.docx》由会员分享,可在线阅读,更多相关《工序间机加工余量讲解.docx(20页珍藏版)》请在冰豆网上搜索。

工序间机加工余量讲解

工序间机加工余量

、选择工序间机械加工余量的原则

1.保证得到零件的最终精度和粗糙度

2.应考虑机械加工方法、设备以及在加工和热处理过程中引起的变形

3.应考虑零件的大小尺寸、装夹、定位和夹紧造成的误差

4.在能保证零件的最终精度和粗糙度的情况下,选择小的余量以求缩短加工时间、减少加工变形和降低成本。

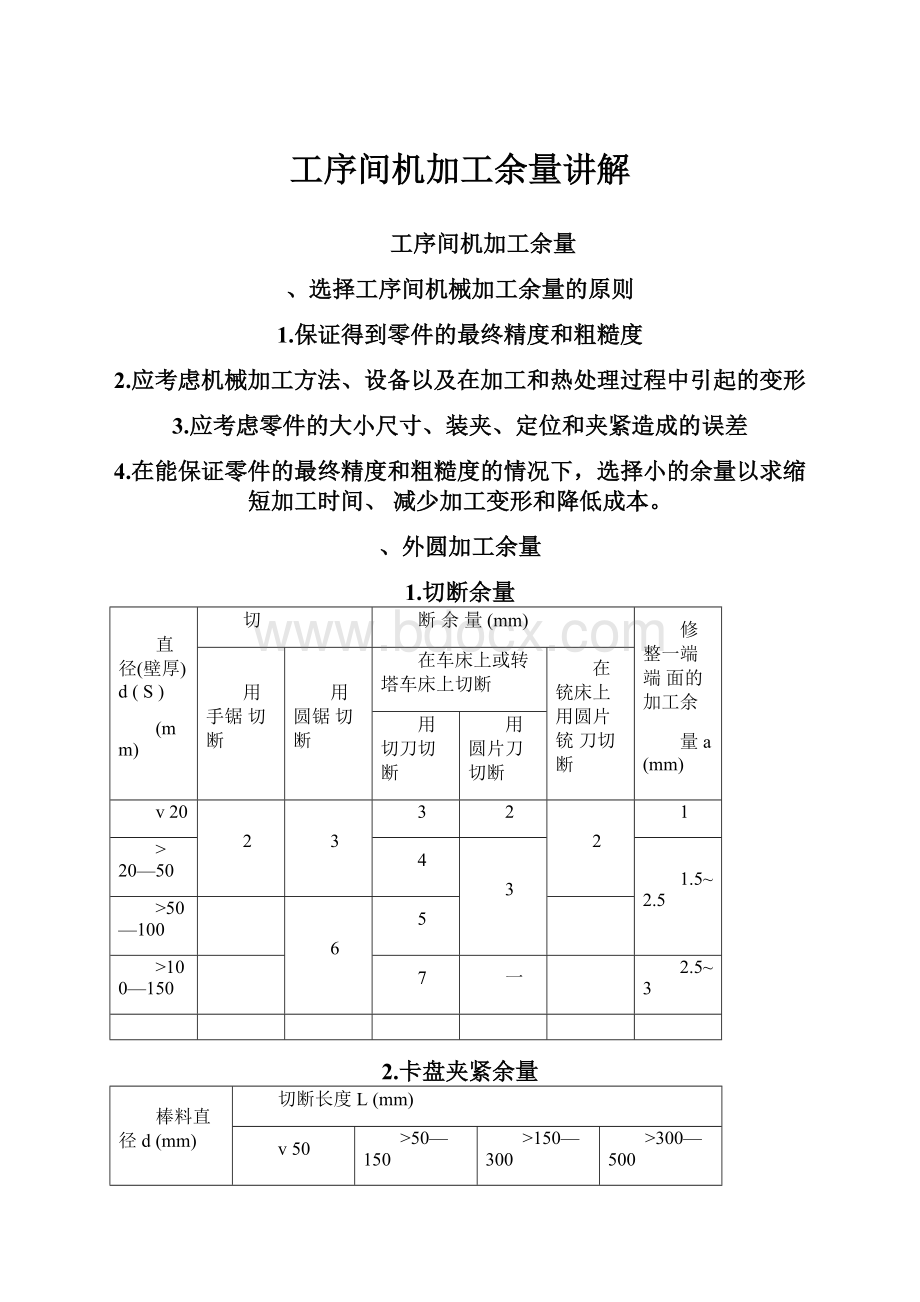

、外圆加工余量

1.切断余量

直径(壁厚)d(S)

(mm)

切

断余量(mm)

修整一端端面的加工余

量a(mm)

用手锯切断

用圆锯切断

在车床上或转塔车床上切断

在铳床上用圆片铳刀切断

用切刀切断

用圆片刀切断

v20

2

3

3

2

2

1

>20—50

4

3

1.5~2.5

>50—100

6

5

>100—150

7

一

2.5~3

2.卡盘夹紧余量

棒料直径d(mm)

切断长度L(mm)

v50

>50—150

>150—300

>300—500

在长度上的余量(MM)

w100

7

8

10

12

>100

8

15

20

30

3.

粗车后,调质或精车外圆加工余量

工件直径

d

下序

工件

长

度L

<100

>100

—250

>250

—500

>500

—800

>800

—1200

>1200

—2000

>2000

—3000

>3000

—4500

>4500

—6000

直径余量

<30

精车

1.2

1.3

1.4

1.6

1.7

调质

>30

精车

1.3

1.3

1.4

1.6

1.7

2.0

—50

调质

>50

精车

1.4

1.4

1.6

1.7

1.8

2.1

—80

调质

>80

精车

1.4

1.6

1.6

1.7

1.8

2.1

2.5

2.6

—120

调质

>120

精车

1.6

1.6

1.7

1.8

2.0

2.2

2.6

2.9

3.1

—180

调质

5

5

6

7

7

8

10

12

14

>180

精车

1.7

1.7

1.8

2.0

2.1

2.3

2.6

2.9

3.4

—260

调质

6

6

7

8

8

10

12

14

16

>260

精车

1.7

1.8

2.0

2.1

2.2

2.5

2.9

3.1

3.4

—360

调质

7

7

8

8

10

12

14

16

18

>360

精车

1.8

2.0

2.0

2.1

2.2

2.5

2.9

3.1

3.6

—500

调质

8

8

8

8

8

10

12

14

16

>500

精车

2.1

2.2

2.2

2.3

2.6

2.9

3.1

3.4

4

—800

调质

10

10

10

10

10

10

12

14

16

1.本表中余量适宜单件或小批生产;2.余量公差为14级;

3.端面、台阶面余量按相邻外圆余量的1/2。

4.外圆磨削余量(不淬火)

被加工

被加工零件

的全长

L(mm)

零件的

v

100

250

500

800

1200

2000

3000

允许

直径d

100

—250

—500

—800

—1200

—2000

—3000

—4500

偏差

粗糙度

(mm)

直径上的加

工余量a(mm)

v30

0.3

0.3

0.3

0.4

0.4

+0.14

30—50

0.3

0.3

0.4

0.5

0.6

0.6

+0.17

50—80

0.4

0.4

0.4

0.5

0.6

0.7

+0.2

80—120

0.4

0.4

0.5

0.5

0.6

0.7

0.8

+0.23

120-180

0.5

0.5

0.6

0.6

0.7

0.8

0.9

1.0

+0.26

Ra6.3

180-260

0.5

0.6

0.6

0.7

0.8

0.9

1.0

1.1

+0.3

260-360

0.6

0.6

0.7

0.7

0.8

0.9

1.0

1.1

+0.34

360-500

0.7

0.7

0.8

0.8

0.9

1.0

1.1

1.2

+0.38

500-800

0.8

0.8

0.9

0.9

1.0

1.0

1.2

1.3

+0.45

5.外圆磨削余量(淬火)

被加工零件的直径

d

(mm)

被加工零件的全长L(mm)

允许

偏差

V100

>100

—250

>250

—500

>500

—800

>800

—1200

>1200

—2000

>2000

—3000

>3000

—4000

直径上的加工余量d(mm)

V20

0.3

0.3

0.4

0.5

+0.12

>20

—30

0.3

0.4

0.4

0.5

0.6

+0.14

>30—50

0.4

0.4

0.5

0.6

0.7

0.7

+0.17

>50

—80

0.4

0.5

0.5

0.6

0.8

0.9

1.0

+0.20

>80—120

0.5

0.5

0.6

0.6

0.8

0.9

1.0

+0.23

>120—

180

0.5

0.6

0.7

0.8

0.9

1.0

1.1

1.2

+0.26

>180—

260

0.6

0.7

0.7

0.8

0.9

1.0

1.1

1.2

+0.30

>260—

360

0.7

0.7

0.8

0.9

1.0

1.1

1.2

1.3

+0.34

>360—

500

0.8

0.8

0.9

0.9

1.0

1.2

1.3

1.4

+0.38

注:

磨前的粗糙度wRa6.3。

6.外圆研磨余量

工件直径

w18

>18~50

>50~80

>80~120

>120~180

>180~260

余量

0.005~0.008

0.007~0.010

0.008~0.012

0.010~0.014

0.012~0.016

0.015~0.020

注:

手工研磨取小值,机械研磨取大值,研磨前粗糙度wRa3.2

7.切除渗碳层余量(mm)

渗碳深度

尺寸范围

外圆或内圆直径余量

平面或端面单面余量

>0.4~0.6

<30

1.5

1.0

>30~80

1.7

1.0

>80~180

1.7

1.2

>0.6~0.8

<50

2.0

1.2

>80~260

2.2

1.5

>0.8~1.1

<30

2.5

1.5

>30~80

2.7

1.5

>80~120

2.7

1.7

>120~260

3.0

1.7

>260~500

3.0

2.0

>1.1~1.4

<50

3.2

1.8

>50~80

3.5

1.8

>80~260

3.5

2.0

>260~500

4.0

2.3

>1.4~1.8

<50

4.0

2.2

>50~80

4.2

2.2

>80~180

4.2

2.5

>180~260

4.5

2.5

>260~500

4.5

2.7

8.齿圈、偏心体粗加工后调质余量(mm)

工件直径D

孔径余量a

内外直径余量a

端面余量a

<1250

13~15

10~12

5~6

>1250~2000

15~18

12~14

6~7

>2000

20~22

14~18

8~9

注:

1.合金钢材料余理取下限2.余量公差为14级

9.

mm)

ZG310~570QT700-2、QT600-3齿轮、导柱粗加工正火余量

i:

齿轮

导柱

工件直径D

外径余量a

端面余量a

<1000

8~10

4~5

>1000~1500

10~12

5~6

>1500

12~14

6~7

注:

余量公差为14级

10.端面、台阶面加工余量(mm)

工件长度

工件

直径

D

下序工艺

w30

>30~50

>50~120

>120~260

>260~500

>500

w18

精车

0.5

0.5

0.7

0.8

1.0

1.2

磨削

0.2

0.3

0.3

0.4

0.5

0.6

>18~50

精车

0.6

0.6

0.7

0.8

1.0

1.2

磨削

0.3

0.3

0.3

0.4

0.5

0.6

>50~120

精车

0.7

0.7

0.8

1.0

1.2

1.4

磨削

0.3

0.4

0.4

0.5

0.5

0.6

>120~260

精车

0.8

0.8

1.0

1.0

1.2

1.4

磨削

0.4

0.4

0.5

0.5

0.6

0.7

>260~500

精车

1.0

1.0

1.2

1.2

1.4

1.5

磨削

0.5

0.5

0.6

0.6

0.7

0.8

>500

精车

1.2

1.2

1.2

1.4

1.5

1.7

磨削

0.6

0.6

0.6

0.7

0.7

0.8

注:

1.余量公差为14级2.粗糙度wRa6.3

三、孔加工余量

1.扩孔、镗孔、铰孔余量(mm)

孔直径

d

直径余量a

孔直径

d

直径余量a

扩、镗

粗铰

精铰

扩、镗

粗铰

精铰

<6

0.1

0.04

>50~80

1.5~2.0

0.4~0.5

0.10

>6~10

0.8~1.0

0.1~0.15

0.05

>80~120

1.5~2.0

0.5~0.7

0.15

>10~18

1.0~1.5

0.1~0.15

0.05

>120~260

2.0~3.0

0.5~0.7

0.20

>18~30

1.5~2.0

0.15~0.2

0.06

>260~360

2.0~3.0

0.5~0.7

0.20

>30~50

1.5~2.0

0.2~0.3

0.08

>360

2.5~3.5

0.6~0.8

0.30

注:

铰孔前粗糙度wRa3.2

2.拉削余量(mm)

圆孔余量

孔长度L

孔径D

w12

>12~18

>18~25

>25~30

>30~40

>40~60

>60~100

>100~160

直径余量a

w10

0.20

0.25

0.30

0.30

0.35

0.45

0.65

0.95

>10~18

0.25

0.30

0.35

0.35

0.40

0.50

0.70

1.00

>18~30

0.30

0.35

0.40

0.40

0.45

0.55

0.75

1.10

>30~50

0.40

0.45

0.45

0.50

0.55

0.65

0.85

1.15

>50~80

0.50

0.55

0.55

0.60

0.65

0.75

0.95

1.25

>80~120

0.60

0.65

0.65

0.70

0.75

0.85

1.05

1.35

>120~180

0.70

0.75

0.80

0.85

0.90

1.00

1.20

1.50

直径余量a=0.005D+0.05L

型孔余量

四边型多边型

孔长度L

型孔对边长S

<18

>18~30

>30~50

>50~80

>80~120

余量(双边)a

<10

0.40

0.50

0.60

0.70

0.80

>10~18

0.50

0.60

0.70

0.80

1.00

>18~30

0.60

0.70

0.80

0.90

1.10

>30~50

0.80

0.90

1.00

1.10

1.30

>50~80

0.90

1.00

1.20

1.30

1.50

>80~120

1.20

1.30

1.40

1.50

1.70

>120~180

1.40

1.50

1.60

1.70

1.80

余量a=0.005S+0.1L

3.

磨孔余量(mm)

淬火

0.4

0.5

0.5

0.5

淬火

0.8

0.8

0.8

0.9

0.9

注:

磨孔前的粗糙度WRa6.3

4.珩磨孔余量(mm)

工艺方法

工件材料

孔径d

W10

>50~80

>80~120

>120~180

>180~260

>260

直径余量a

精镗以后珩磨

铸铁

0.09

0.10

0.11

0.12

0.13

0.15

钢

0.07

0.08

0.09

0.10

0.11

0.12

注:

珩磨前的粗糙度wRa3.2

5.研磨孔余量(mm)

孔直径d

铸铁

钢

W125

0.03~0.05

0.01~0.04

>125~275

0.05~0.07

0.02~0.05

>275~500

0.07~0.12

0.04~0.06

注:

研磨前的粗糙度wRa3.2

6.

焊接结构件中的套类零件焊前加工余量(mm)

结构形式

工件直径

d

W300

>300~500

>500

直径余量a

单件组焊

16

20

24

多件组焊

24

26

28

7.卷筒件加工余量(mm)

工件孔径d

<1000

>1000~1500

>1500

直径余量a

10

15

20

四、平面加工余量(mm)

L

-1;-

1.平面粗加工后刨、铣、磨、刮及热处理余量

加工性质

加工面长度L

力口工宽度B

<100

>100~300

>300~1000

>1000~2000

>2000~4000

余量a

公差

(+)

余量a

公差

(+)

余量a

公差

(+)

余量a

公差

(+)

余量a

公差

(+)

加工后精刨精铳

<100

1.0

0.30

1.5

0.5

2.0

0.7

2.5

1.0

3.0

1.2

>300~1000

1.5

0.50

2.0

0.7

2.5

1.0

3.0

1.2

3.5

1.4

>1000~2000

2.0

0.70

2.5

1.0

3.0

1.2

3.5

1.4

4.0

1.6

>2000~4000

2.5

1.0

3.0

1.2

3.5

1.4

4.0

1.6

4.5

1.8

>4000~6000

3.0

1.2

3.5

1.4

4.0

1.6

4.5

1.8

5.0

2.0

>6000~10000

3.5

1.4

4.0

1.6

4.5

1.8

5.0

2.0

5.5

2.2

加工后正火

<300

1.5

0.5

2.5

0.7

3.0

1.0

3.5

1.2

4.0

1.4

>300~1000

2.5

0.7

3.0

1.0

3.5

1.2

4.0

1.4

4.5

1.6

时效调质

>1000~2000

3.0

1.0

3.5

1.2

4.0

1.4

4.5

1.6

5.0

1.8

>2000~4000

3.5

1.2

4.0

1.4

4.5

1.6

5.0

1.8

6.0

2.0

>4000~6000

4.0

1.4

4.5

1.6

5.0

1.8

6.0

2.0

7.0

2.2

>6000~10000

4.5

1.6

5.0

1.8

6.0

2.0

7.0

2.2

8.0

2.5

加工后磨削

<300

0.30

0.10

0.4

0.12

0.5

0.15

>300~1000

0.40

0.12

0.5

0.15

0.6

0.15

>1000~2000

0.50

0.15

0.6

0.15

0.7

0.15

加工后淬火磨削

<300

0.40

0.10

0.5

0.12

0.6

0.15

>300~1000

0.50

0.12

0.6

0.15

0.7

0.15

>1000~2000

0.60

0.15

0.7

0.15

0.8

0.15

加工后刮研

<300

0.15

0.06

0.15

0.06

0.2

0.10

>300~1000

0.20

0.10

0.2

0.10

0.25

0.12

>1000~2000

0.25

0.12

0.25

0.12

0.30

0.15

2.焊接结构件中板类分件焊前加工余量(mm)

焊接结构

工件长度L

<1000

>1000~2000

>2000~4000

>4000

单边余量a

单件组焊

8

10

12

14

多件组焊

10

12

14

16

五、齿类加工余量

1.外花键精加工余量(mm)

门/「(丨_.c/P

花键直径

d

精铳

花键直径

d

磨削

花键长度L

花键长度L

<100

>100

~200

>200

~350

>350

~500

<100

>100

~200

>200

~350

>350~500

余量a

余量a

<18

0.4~0.6

0.5~0.7

<18

0.1~0.2

0.2~0.3

>18~30

0.5~0.7

0.6~0.8

0.7~0.9

>18~30

0.1~0.2

0.2~0.3

0.2~0.4

>30~50

0.6~0.8

0.7~0.9

0.8~1.0

>30~50

0.2~0.3

0.2~0.4

0.3~0.5

>50

0.7~0.9

0.8~1.0

0.9~1.2

1.2~1.5

>50

0.2~0.4

0.3~0.5

0.3~0.5

0.4~0.6

2.内花键拉削余量(mm)

花键规格

定心方式

键数

外径

外径定心

内径定心

6

35~42

0.4~0.5

0.7~0.8

6

45~50

0.5~0.6

0.8~0.9

6

55~90

0.6~0.7

0.9~1.0

10

30~42

0.4~0.5

0.7~0.8

10

45

0.5~0.6

0.8~0.9

16

38

0.4~0.5

0.7~0.8

16

50

0.5~0.6

0.8~0.9

3.齿轮粗加工余量(mm)

(1)圆柱齿轮齿形精加工余量

模数

<3

>3~5

>5〜8

>8~12

>12~16

>16~20

>20~24

>24~28

>28~30

>30

滚、插齿

0.70

1.0

1.5

1.72

2.16

2.6

3.24

3.98

4.3

5

磨齿

0.35

0.45

0.55

0.65

0.8

1.0

剃齿

D

<50

0.09

0.10

0.12

>50~100

0.10

0.12

0.15

>100~200

0.13

0.15

0.18

本表余量为双边余量,齿宽>60mm时,磨削余量提高一级取值,d分/m<20时,余量增加0.20

(2)锥齿轮精加工余量

模数m

<5

>5~8

>8~12

>12

余量a

0.5~0.65

0.70~0.85

0.90~1.10

1.5

(3)渗碳齿轮磨齿余量

模数

<2

>2〜3

>3〜3.5

>3.5〜4

>4〜6

>6〜8

>8〜10

>10〜12

余量

0.3

0.35

0.4

0.45

0.5

0.55

0.6

0.7

注:

渗碳前齿面粗糙度<Ra3.2

4.蜗杆、蜗轮齿形精加工余量(mm)

C/P

模数

<2

>2~4

>4~6

>6~8

>8

~10

>10

~12

>12

~14

>14

~16

>16

~18

>18

~20

蜗杆

粗车后调质

4〜5

5〜6

6〜7

7〜8

8〜9

9