液压实验步骤070110详解.docx

《液压实验步骤070110详解.docx》由会员分享,可在线阅读,更多相关《液压实验步骤070110详解.docx(29页珍藏版)》请在冰豆网上搜索。

液压实验步骤070110详解

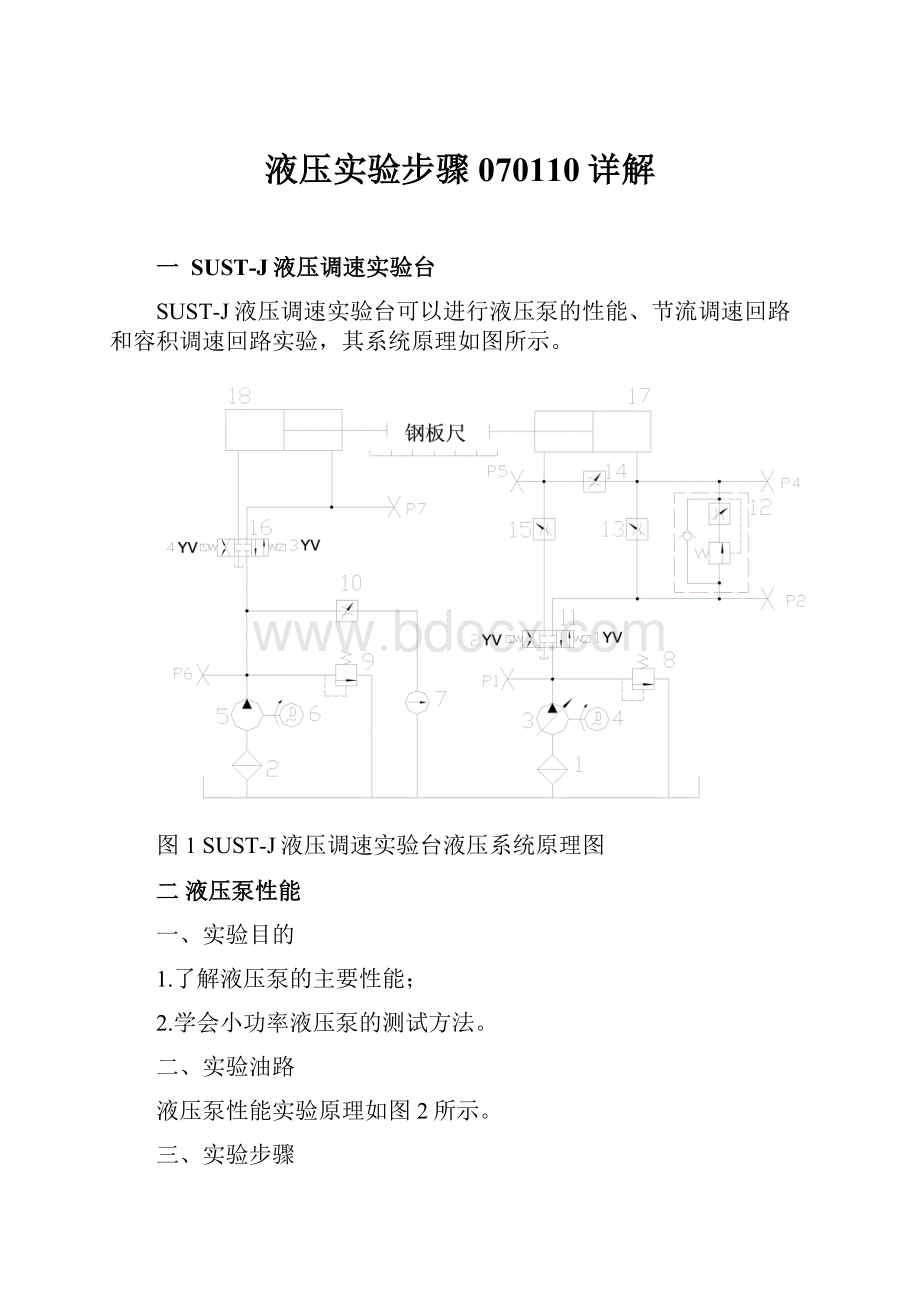

一SUST-J液压调速实验台

SUST-J液压调速实验台可以进行液压泵的性能、节流调速回路和容积调速回路实验,其系统原理如图所示。

图1SUST-J液压调速实验台液压系统原理图

二液压泵性能

一、实验目的

1.了解液压泵的主要性能;

2.学会小功率液压泵的测试方法。

二、实验油路

液压泵性能实验原理如图2所示。

三、实验步骤

实验的液压系统原理如图2,在SUST-J液压调速实验台上进行以下实验:

1.将溢流阀9和节流阀10的手柄全开,启动液压泵5(电机一),被试泵5空载运转几分钟,排空系统内的空气;

2.关闭节流阀10,调节溢流阀9使P6压力略高于泵的额定压力,将此时相关数据记入表中;

3.逐渐旋松节流阀10的手柄,直至全开(P6降至最低),将此过程中的相关数据记录表中;

4.旋松溢流阀9和节流阀10的手柄,停液压泵。

图2液压泵性能实验原理图

表1液压泵性能实验数据表

油泵压力P6(MPa)

流量起始读数(ml)

流量停止读数(ml)

液流体积(l)

时间t(s)

流量q(l/s)

输入功率(kw)

容积效率

机械效率

总效率

备注

1

2

3

4

5

6

7

8

,

,

为液压泵的理论流量,近似等于泵的空载流量;

为液压泵的总效率;

为液压泵的输入功率

四、实验要求

1、技术性能指标:

型号规格:

________________________额定转速:

______________________

额定压力:

________________________额定流量:

______________________

理论流量:

________________________油液牌号:

______________________

油液重度:

________________________

2、填写实验数据;

3、绘制

、

、

三条曲线;

4、分析实验结果。

三节流调速回路

一、实验目的

1.分析、比较采用节流阀的进油截流调速回路中,节流阀具有不同通流面积时的速度-负载特性;

2.分析、比较采用节流阀的进、回、旁油路三种调速回路的速度―负载特性;

3.分析、比较节流阀、调速阀的调速性能。

二、实验油路

图3节流调速回路系统原理图

三、实验步骤

实验的液压系统原理如图3,在SUST-J液压调速实验台上进行以下实验:

(一)、采用节流阀的进油路节流调速回路的速度负载特性

1.全部打开溢流阀8和9;

2.旋紧节流阀10、14和调速阀12的节流手柄,节流阀15手柄松开,节流阀13调到一定位置(大、中、小);

3.启动液压泵3和5,调节溢流阀8和9的手柄到一定位置,1YV与2YV,3YV与4YV交替通断电,使液压缸17、18往返几次,使油路中气体排出;

4.2YV、4YV通电,使液压缸17活塞杆退回,液压缸18活塞杆伸出,两者紧靠在一起,调节溢流阀8和9,使P1=5MPa、P7=0.5MPa,;

5.在2YV断电、1YV、4YV通电时,分别测出不同负载下工作缸17活塞前进时的运动速度V(通过调节溢流阀9改变加载缸18的压力P7以改变负载,负载应加到缸17活塞不运动为止),记录相关数据于表1-1;

6.溢流阀8和9旋松卸荷,2YV、4YV断电,停油泵3、5。

(二)、采用节流阀的回油路节流调速回路的速度负载特性

1.全部打开溢流阀8和9;

2.旋紧节流阀10、14和调速阀12的手柄,节流阀13手柄松开,节流阀15调到中间位置;

3.4.5.6步同上(记录数据于表1-2)。

(三)、采用节流阀的旁油路节流调速回路的速度负载特性

1.全部打开溢流阀8和9;

2.旋紧节流阀10和调速阀12的手柄,节流阀13和15手柄松开,节流阀14调到中间位置;

3.4.5.6步同上(记录数据于表1-2)。

(四)、采用调速阀的进油路节流调速回路的速度负载特性

1.全部打开溢流阀8和9;

2.旋紧节流阀10、13和14,节流阀15手柄松开,调速阀12的节流手柄调到中间位置;

3.4.5.6步同上(记录数据于表1-2)。

表1-1采用节流阀的进油路节流调速回路的速度负载特性实验数据表

确定参数

次

数

测算内容

泵1供油压力

节流阀13通流面积

缸18压力P7(MPa)

负载Fl=P7×A1(N)

缸17活塞行程L(mm)

时间t(s)

缸17活塞速度v=L/t(mm/s)

P2

(MPa)

P4

(MPa)

P5

(MPa)

(MPa)

小

1

2

3

4

5

6

7

8

中

1

2

3

4

5

6

7

8

大

1

2

3

4

5

6

7

8

注:

A1为缸18无杆腔的有效面积

表1-2采用节流阀回、旁油路节流调速回路和调速阀进油路节流调速回路实验数据表

项

目

确定参数

次

数

测算内容

泵1供油压力

通流面积

缸18压力P7(MPa)

负载Fl=P7×A1(N)

缸17活塞行程L(mm)

时间t(s)

缸17活塞速度v=L/t(mm/s)

P2

(MPa)

P4

(MPa)

P5

(MPa)

节流阀回油路调速回路

(

MPa)

中

1

2

3

4

5

6

7

8

节流阀旁油路调速回路

(

MPa)

中

1

2

3

4

5

6

7

8

调速阀进油路集流调速回路

(

MPa)

中

1

2

3

4

5

6

7

8

四、实验记录与要求

1.记录油缸无杆腔直径d1=______________,油缸无杆腔的有效面积A1=______________;

2.填写数据表;

3.绘制节流调速回路的速度—负载特性曲线。

四容积调速回路

一、实验目的

通过实验和绘制变量泵-液压缸容积调速回路的速度-负载曲线,进一步了解其性能特点。

二、实验油路

图4容积调速回路系统原理图

三、实验步骤

实验的液压系统原理如图4,在SUST-J液压调速实验台上进行以下实验:

1.调速阀12、节流阀10和14的手柄旋紧,节流阀13、15和溢流阀8、9松开;

2.启动液压泵3和5,调节溢流阀8和9的手柄到一定位置,1YV与2YV,3YV与4YV交替通断电,使液压缸17、18往返几次,使油路中气体排出;

3.2YV、4YV通电,使液压缸17活塞杆退回,液压缸18活塞杆伸出,两者紧靠在一起,调节溢流阀8和9,使P1=5MPa,P6=1MPa;

4.保持P7压力不变,在2YV断电、1YV、4YV通电时,旋转变量泵3的调节手柄,观察液压缸17向前运动速度变化;

5.分别在变量泵手柄旋至大、中、小位置处,调节溢流阀9,改变负载压力P7,在不同的负载压力下记录相关数据于表2;

6.溢流阀8和9旋松卸荷,2YV、4YV断电,停油泵3、5。

注:

由于变量泵有泄漏,活塞运动速度会随负载增大而降低,当负载增大到一定值时,液压缸就会停止运动。

表2容积调速回路的速度-负载特性实验数据表

确定参数

次

数

测算内容

泵1供油压力

通流面积

缸18压力

P7(MPa)

负载Fl=

P7×A1(N)

缸17活塞行程L(mm)

时间

t(s)

缸17活塞速度v=L/t(mm/s)

(MPa)

小

1

2

3

4

5

6

7

8

中

1

2

3

4

5

6

7

8

大

1

2

3

4

5

6

7

8

注:

A1为液压缸18无杆腔的有效面积,A1=。

四、实验记录与要求

1.填写数据表;

2.绘制容积调速回路的速度—负载特性曲线。

五SUST-J基本回路实验台

SUST-J基本回路实验台可以进行顺序阀实现的顺序动作回路、行程开关和电磁阀实现的顺序动作回路、液压缸差动连接的快速运动回路、双泵供油的快速运动回路、减压回路和调压回路等实验,其系统原理如图所示。

图5SUST-J液压基本回路实验台液压系统原理图

六用顺序阀实现的顺序动作回路

一、实验目的

了解用顺序阀进行压力控制的顺序动作回路组成、特点和调整方法。

二、实验油路

系统原理如图所示。

图6顺序阀实现的顺序动作回路原理图

缸Ⅰ快进:

进油路:

泵7—→单向阀15-┬→溢流阀12-→液流计6-→油箱。

└→三位四通电磁阀17左位-→液压缸Ⅰ的无杆腔。

回油路:

液压缸Ⅰ的有杆腔—→节流阀21-→三位四通电磁阀17左位-→油箱。

缸Ⅱ快进:

进油路:

泵7→单向阀15┬→溢流阀12-→液流计6-→油箱。

└→三位四通电磁阀17左位→三位四通电磁阀19右位→顺序阀24→液压缸Ⅱ的无杆腔。

回油路:

液压缸Ⅱ的有杆腔—→节流阀20-→三位四通电磁阀17左位-→油箱。

缸ⅠⅡ快退:

进油路:

泵7→单向阀15┬→溢流阀12→液流计6→油箱。

└→三位四通电磁阀17右位┬→节流阀21-→液压缸Ⅰ的有杆腔

└→节流阀20-→液压缸Ⅱ的有杆腔

回油路:

缸Ⅱ的无杆腔→顺序阀24单向阀→三位四通电磁阀19右位┬→三位四通电磁阀17右位→油箱。

缸Ⅰ的无杆腔-----┘

三、实验电路控制

表3电磁铁动作顺序表

动作顺序

2YV

3YV

5YV

1.缸ⅠⅡ进

+

-

+

2.缸ⅠⅡ退

-

+

+

四、实验步骤

实验的液压系统原理如图6,在SUST-J基本回路实验台上进行实验:

1、旋转手柄全部关闭溢流阀14和顺序阀24,并打开溢流阀12,节流阀20、21调至一定位置,启动油泵7;

2、使2YV、5YV通电,逐渐旋紧溢流阀12手柄至无溢流,缸Ⅰ快进,再继续调压升高0.8MPa~1MPa,确保缸Ⅰ动作可靠;

3、缸Ⅰ到达终点后,旋松顺序阀24的手柄,直至缸Ⅱ快进;

4、为使顺序阀工作稳定,溢流阀12的压力P1应比顺序阀24压力P4高0.3~0.5MPa;

5、使2YV断电,3YV、5YV通电,至缸Ⅰ、Ⅱ退回,重复实验。

6、3YV、5YV断电,溢流阀12、14旋松,停油泵7。

七用行程开关和电磁阀实现的顺序动作回路

一、实验目的

了解用行程控制顺序动作回路的组成、特点和调整方法。

二、实验油路

行程开关实现的顺序动作回路原理如图7所示。

图7行程开关实现的顺序动作回路原理图

油路略。

三、实验电路控制

表4行程开关和电磁铁的顺序动作表

输入信号

动作顺序

2YV

3YV

5YV

6YV

7YV

自动按钮

1.缸Ⅰ进

+

-

-

-

+

3XK

2.缸Ⅱ进

+

-

+

+

-

2XK

3.缸Ⅰ退

-

+

-

-

+

4XK

4.缸Ⅱ退

-

+

+

+

-

1XK

5.停止

-

-

-

-

-

四、实验步骤

实验的液压系统原理如图7,在SUST-J基本回路实验台上进行实验:

1.旋转手柄全部关闭溢流阀14,并打开溢流阀12,节流阀20、21调至一定位置,调松顺序阀24手柄;

2.启动油泵7,逐渐旋紧溢流阀12手柄,调压升高到4MPa;

3.按下自动按钮一,观察液压缸Ⅰ、Ⅱ顺序动作,重复实验。

4.旋松溢流阀12、14,停油泵7。

八液压缸差动连接的快速运动回路

一、实验目的

了解用液压缸差动连接实现快速回路的组成和工作特点。

二、实验油路

图8液压缸差动连接快速回路原理图

非差动连接快进:

进油路:

泵7—┬—→溢流阀14-→油箱。

└→单向阀15-┬→三位四通电磁阀17左位-→液压缸Ⅰ的无杆腔。

└→溢流阀12-→液流计6-→油箱。

回油路:

液压缸Ⅰ的有杆腔→二位三通电磁阀27右位→二位四通电磁阀26上位→三位四通电磁阀17左位→油箱。

差动连接快进:

进油路:

泵7—┬—→溢流阀14-→油箱。

└→单向阀15-┬→三位四通电磁阀17左位-→液压缸Ⅰ的无杆腔。

└→溢流阀12-→液流计6-→油箱。

回油路:

液压缸Ⅰ的有杆腔—→二位三通电磁阀27左位-→液压缸Ⅰ的无杆腔。

快退回路略。

三、实验电路控制

表5电磁铁动作顺序表

动作顺序

2YV

3YV

7YV

8YV

1.非差动快进

+

-

+

-

2.非差动快退

-

+

+

-

3.差动快进

+

-

-

+

4.差动快退

-

+

+

-

表6行程开关和电磁铁的顺序动作表

输入信号

动作顺序

2YV

3YV

7YV

8YV

自动按钮

1.非差动快进

+

-

+

-

5XK

2.差动快进

+

-

-

+

7XK

3.快退

-

+

+

-

6XK

4.停止

-

-

-

-

四、实验步骤

实验的液压系统原理如图8,在SUST-J基本回路实验台上进行实验:

1.旋转手柄全部关闭溢流阀14,并打开溢流阀12,节流阀20、21调至一定位置,调松顺序阀24手柄;

2.启动油泵7,逐渐旋紧溢流阀12手柄,调压升高到4MPa;

(一)、非差动连接快速运动回路:

1.2YV、7YV通电,使三位四通阀17处于左位,二位四通电磁阀26上位,缸Ⅰ非差动快进;

2.3YV、7YV通电,使三位四通阀17处于右位,二位四通电磁阀26上位,缸Ⅰ快退。

(二)、差动连接快速运动回路:

1.2YV、8YV通电,使三位四通阀17和二位三通阀27同时处于左位,缸Ⅰ差动快进;

2.2YV、8YV断电,3YV、7YV通电,使三位四通阀17处于右位,二位四通电磁阀26上位,缸Ⅰ快退。

(三)、重复上述两回路实验记录数据。

(四)、行程开关控制的非差动、差动快进回路:

缸Ⅰ、Ⅱ退回后,电磁阀全部断电,按下自动按钮二,观察液压缸Ⅰ的顺序动作,重复实验。

表7液压缸差动连接的快速运动回路实验记录

内

容

项次

目数

液压缸快进

液压缸快退

活塞行程(mm)

时间

(s)

活塞速度

(mm/s)

压力(MPa)

活塞行程(mm)

时间(s)

活塞速度(mm/s)

压力(MPa)

P7

P6

P7

P6

非差动

1

2

差动

1

2

五、结果分析

九双泵供油的快速运动回路

一、实验目的

了解双泵快速回路的组成和工作特点。

二、实验油路

图9双泵供油快速运动回路原理图

油路略。

三、实验电路控制

表8电磁铁动作顺序表

动作顺序

2YV

3YV

7YV

8YV

1.非差动快进

+

-

+

-

2.非差动快退

-

+

+

-

3.差动快进

+

-

-

+

4.差动快退

-

+

+

-

四、实验步骤

实验的液压系统原理如图9,在SUST-J基本回路实验台上进行实验:

1.旋转手柄全部关闭溢流阀14,并全部打开溢流阀12,节流阀20、21调至一定位置;

2.启动油泵7、9,逐渐旋紧溢流阀12手柄,调压升高到4MPa;

(一)、双泵非差动连接快速运动回路:

1.2YV、7YV通电,使三位四通阀17处于左位,二位四通电磁阀26上位,缸Ⅰ非差动快进;

2.2YV断电,3YV、7YV通电,使三位四通阀17处于右位,二位四通电磁阀26上位,缸Ⅰ快退。

(二)、双泵差动连接快速运动回路:

1.2YV、8YV通电,使三位四通阀17和二位三通阀27同时处于左位,缸Ⅰ差动快进;

2.2YV、8YV断电,3YV、7YV通电,使三位四通阀17处于右位,二位四通电磁阀26上位,缸Ⅰ快退。

(三)、重复上述两回路实验记录数据。

表9双泵供油的快速运动回路实验记录

内

容

项次

目数

液压缸快进

液压缸快退

活塞行程(mm)

时间

(s)

活塞速度

(mm/s)

压力(MPa)

活塞行程(mm)

时间(s)

活塞速度(mm/s)

压力(MPa)

P7

P6

P7

P6

非差动

1

2

差动

1

2

五、结果分析

十减压回路

一、实验目的

1.了解减压回路的组成和调压方法;

2.理解减压阀的工作原理及在系统中的作用。

二、实验油路

减压回路原理如图10所示。

液压缸Ⅱ前进:

进油路:

泵7→单向阀15-┬→溢流阀12-→液流计6-→油箱。

└→三位四通电磁阀17左位→三位四通电磁阀19左位→减压阀22→单向阀28→缸Ⅱ的无杆腔。

回油路:

液压缸Ⅱ的有杆腔—→二位四通阀25上位-→二位四通电磁阀17左位-→油箱。

液压缸Ⅱ快退油路略。

三、实验电路控制

表10电磁铁动作顺序表

动作

2YV

3YV

4YV

5YV

缸Ⅰ前进

+

-

+

-

缸Ⅰ后退

-

+

-

+

图10减压回路原理图

四、实验步骤

实验的液压系统原理如图10,在SUST-J基本回路实验台上进行实验:

1.旋转手柄全部关闭溢流阀14、顺序阀24、节流阀21和减压阀22,并全部打开溢流阀12,节流阀20打开一定开口;

2.启动油泵7,逐渐旋紧溢流阀12手柄,调压升高到4MPa;

(一).减压阀口全开(无减压作用)时,减压阀进出口压力变化关系:

1.减压阀22全部打开,2YV、4YV通电,液压缸Ⅱ前进;

2.节流阀20逐渐旋松,观察P1(P3)和P5的值,记录三次(在3MPa范围内);

3.3YV和5YV通电,液压缸Ⅱ后退。

(二).调节减压阀,观察出口压力变化对进口压力的影响:

1.节流阀20、减压阀22调压手柄调至一定位置,保持溢流阀12位置不变,2YV、4YV通电,液压缸Ⅱ前进至终点停止;

2.旋松减压阀22调压手柄,观察P5变化(降低)和P1变化(基本不变),此时P53.记录实验数据。

实验表明:

减压阀可控制某一支路实现减压,不影响主油路工作压力。

(三).减压阀开口一定(起减压作用)时,减压阀出口流量变化对出口压力的影响:

节流阀20和减压阀22调压手柄调至一定位置,2YV和4YV通电,液压缸Ⅱ在前进至终点的过程中,在3MPa范围内旋紧减压阀22调压手柄,使减压阀主油路的油流逐渐减小,P5值(基本不变),记录实验数据。

实验表明:

减压阀工作过程中,出口压力基本不受油流变化影响。

(四).减压阀开口一定(起减压作用)时,减压阀进口压力变化对出口压力的影响:

1.节流阀20手柄调至一定位置,在液压缸Ⅱ到达终点后,调节减压阀22手柄,使P5=2.5MPa;

2.在P1(P3)=4MPa时,逐渐旋松溢流阀12手柄,观察P5变化(p1>p5时,P5基本不变);

3.继续旋松溢流阀12手柄,直至P1(P3)=1.5MPa时,观察P5变化(p14.记录实验数据。

实验表明:

减压阀实现出口减压和稳定是有条件的,即减压阀必需处在某一开口位置,导阀打开,有泄漏油流通。

表11减压回路实验数据汇总表

实验项目

次数

压力P1(MPa)

压力P3(MPa)

结果分析

减压阀无减压作用时,进出口压力变化关系(缸运动)

1

2

3

调节减压阀,出口压力变化对进口压力的影响(缸不动)

1

2

3

减压阀出口流量变化对出口压力影响

1

2

减压阀进口压力变化对出口压力影响(缸不动)

P1>P3

1

2

3

P11

2

五、结果分析

十一调压回路

一、实验目