盾构机组装调试拆机方案.docx

《盾构机组装调试拆机方案.docx》由会员分享,可在线阅读,更多相关《盾构机组装调试拆机方案.docx(50页珍藏版)》请在冰豆网上搜索。

盾构机组装调试拆机方案

Ⅰ、盾构工地组装调试方案

一、工程概况及概述

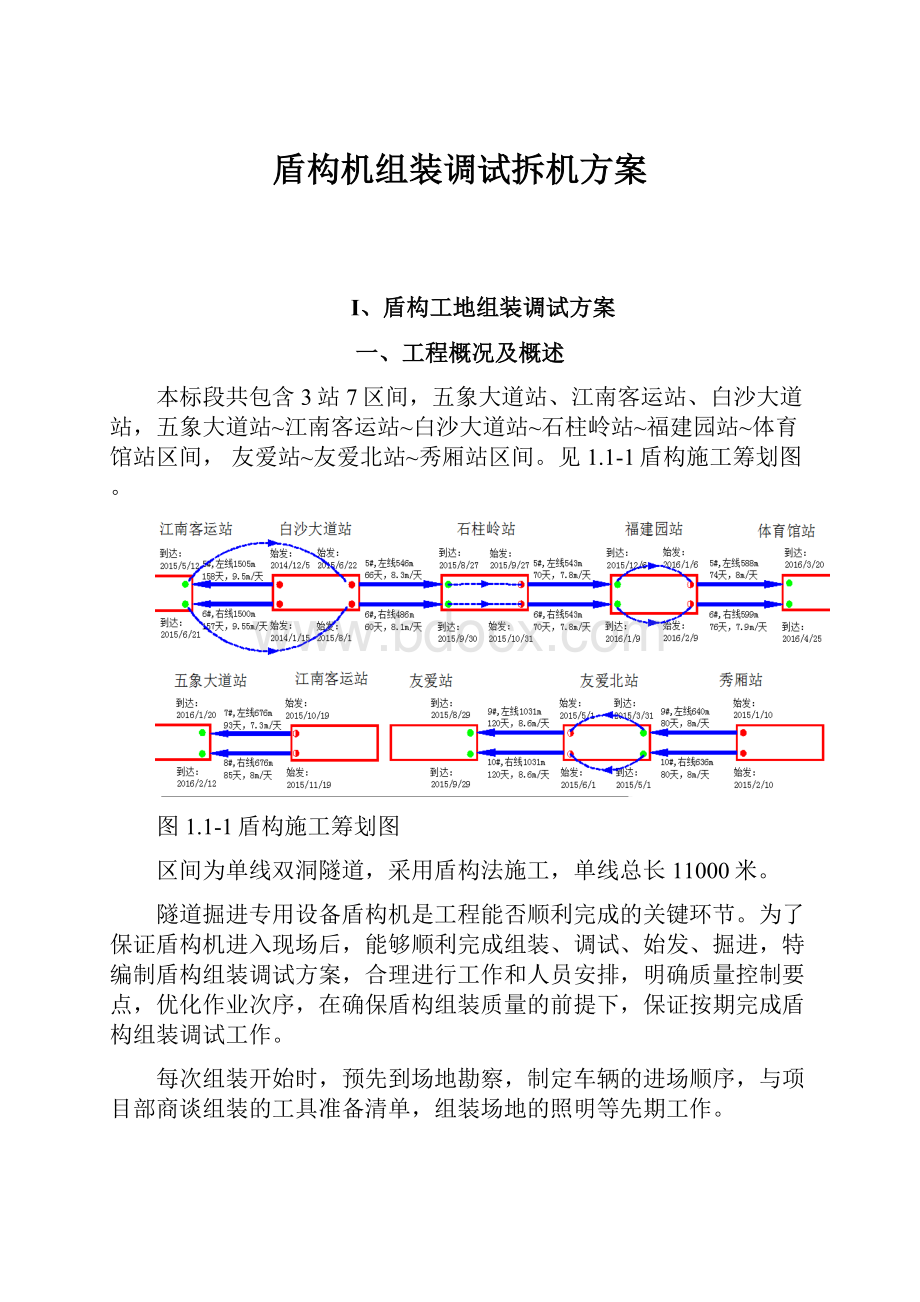

本标段共包含3站7区间,五象大道站、江南客运站、白沙大道站,五象大道站~江南客运站~白沙大道站~石柱岭站~福建园站~体育馆站区间,友爱站~友爱北站~秀厢站区间。

见1.1-1盾构施工筹划图。

图1.1-1盾构施工筹划图

区间为单线双洞隧道,采用盾构法施工,单线总长11000米。

隧道掘进专用设备盾构机是工程能否顺利完成的关键环节。

为了保证盾构机进入现场后,能够顺利完成组装、调试、始发、掘进,特编制盾构组装调试方案,合理进行工作和人员安排,明确质量控制要点,优化作业次序,在确保盾构组装质量的前提下,保证按期完成盾构组装调试工作。

每次组装开始时,预先到场地勘察,制定车辆的进场顺序,与项目部商谈组装的工具准备清单,组装场地的照明等先期工作。

现场盾构组装的下井顺序以拖车由后至前,主机下井次序以刀盘为节点。

组装原则为附属设备尽量地面安装。

管线安装与设备安装同步进行。

组装以液压电气安装为控制要点,以大件吊装为重点。

二、人员组织

为保证组装质量和组装进度,需要配备足够的技术人员和技术工人,在确保人员和设备的安全的前提下,盾构组装过程中,人员组织安排如下表:

班次

作业时间

人员组织

人数

白班

8:

00—19:

00

技术负责人1名、机械工程师1名,机钳12名、电焊工1名,

15

夜班

20:

00—7:

00

机械工程师1名、机钳7名、电焊工1名

9

电气安装

8:

00—20:

00

电工2名

辅助工2名

4

液压安装

8:

00—20:

00

液压工2名

辅助工2名

4

组织结构:

三、盾构组装总体方案

总体步骤:

6#拖车—→5#拖车—→4#拖车—→3#拖车—→2#拖车—→1#拖车—→设备桥支撑架下井—→设备桥(含皮带机)—→螺旋输送机支撑架下井—→螺旋输送机下井—→拆除前端轨道—→始发台定位—→前盾—→中盾(含人员仓)—→刀盘—→主机前移—→管片安装机—→盾尾—→铺设轨道至盾尾—→螺旋输送机安装—→底部反力架—→设备桥与主机连接—→左右侧,顶部反力架安装—→空载调试—→安装负环管片

后配套台车下井

设备桥,螺机下井定位

拆除前端轨道,

始发台定位

顶部反力架安装—→空载调试—→安装负环管片

组装流程图

四、吊装设备

1、主要设备外形尺寸重量表

序号

名称

外形尺寸(长×宽×高)mm

重量(吨)

1

1#拖车

9350×4710×3920

22

2

2#拖车

12180×4490×3920

36

3

3#拖车

10958×4440×3920

21

4

4#拖车

10958×4450×3920

25

5

5#拖车

10300×4430×3920

18

6

6#拖车

10522×4624×3920

13

7

设备桥

13660×4790×3350

18

8

前盾(含马达)

φ6250×2965

108

9

中盾

φ6240×3323

98

10

盾尾

φ6230×4038

33

11

刀盘

φ6280×1603

57

12

管片安装机(带拖梁)

4945×5048×3600

24

13

螺旋输送机

25

2、吊车的选择

260吨履带吊。

五、拖车组装

5.1拖车进场

进场顺序6#、5#、4#、3#、2#、1#,设备桥。

进场后停放在竖井端头区。

5.2拖车组装准备

竖井内拖车及后配套轨道铺设变频机车(充电)、管片小车下井。

6#拖车吊装

将6#拖车在地面上安装轮对,附属风管吊机及其支架并紧固螺栓,然后将6#拖车吊装下井,用变频机车拖拉6#拖车到明挖区靠后的位置。

5#拖车下井吊装

将5#拖车在地面上安装轮对,皮带机后部滚筒及其支架。

将5#拖车吊装下井,用变频机车拖拉5#拖车到明挖区靠后位置,与6#拖车连接。

4#拖车下井

将4#拖车在地面上安装轮对,顶部皮带机支架,将风筒放到皮带机支架上,并用铁丝绑扎。

将4#拖车吊装下井,用变频机车拖拉4#拖车到明挖区靠后位置,与5#拖车连接。

3#拖车下井

将3#拖车在地面上安装轮对,顶部皮带机支架,将风筒放到皮带机支架上,并用铁丝绑扎。

将3#拖车吊装下井,用变频机车拖拉3#拖车到明挖区靠后位置,与4#拖车连接。

2#拖车下井

将2#拖车在地面上安装轮对,顶部皮带机支架,将风筒放到皮带机支架上,并用铁丝绑扎。

将2#拖车吊装下井,用变频机车拖拉2#拖车到明挖区靠后位置,与3#拖车连接。

1#拖车下井

将1#拖车在地面上安装轮对,顶部皮带机支架,将风筒放到皮带机支架上,并用铁丝绑扎。

将1#拖车吊装下井,用变频机车拖拉1#拖车到明挖区位置,与2#拖车连接。

设备桥支撑架下井,设备桥支撑架的制作应在盾构组装前开始,在拖车下井前完成。

设备桥下井

设备桥下井,安放到设备桥支撑架上后,用直流焊机将两者搭接位置焊接,并在两侧增加加强筋板。

焊接完成后,用变频机车将设备桥拖拉到洞内明挖区,前端距离洞口约14米。

螺旋输送机支架下井

螺旋输送机支架的焊接制作工作应在拖车下井前完成。

螺旋输送机下井

螺旋输送机安放到管片小车后,均与支架进行焊接加固,支架的制作可根据实际情况进行调整。

但应注意重心选取的影响。

在焊接工作完成后,将螺旋输送机推到隧道明挖处。

拆除前端轨道,始发台下井,定位,加固。

并在始发台正中用红色油漆标明隧道中心线。

在这期间,部分人员可开展拖车液压,电气,机械部件的连接工作。

注意:

液压管路的连接,不得戴手套,且拆开后连接面均需用化油清洗剂清洗。

电气线路的连接,遵循对号入座的方式,并注意走线的美观,且线路均需绑扎。

机械部件的连接,需调整螺栓孔,紧固螺栓,检查是否有漏紧,漏装的位置。

六、主机组装

⑴主机组装准备

盾体下井前清洁结合面,割除盾尾临时支撑,制作盾体前移反力座。

⑵前盾组装

前盾翻身前在地面上清洁中前盾结合面,并安装中前盾密封条。

采用260吨履带吊主、副钩配合地面翻转,翻转后取掉副钩、使用主钩吊装下井。

保证前盾与连续墙之间留2500mm的距离。

⑶中盾安装(含人仓)

吊装下井方法同前盾。

前盾与中盾贴近前安装人仓密封,及中前盾密封条。

并在吊装状态安装中盾与前盾连接螺栓。

并用风动扳手紧固4个角后吊车松钩。

最后利用千斤顶调整人仓安并装螺栓。

注意:

螺栓涂抹螺纹紧固剂。

螺栓按规定力拒紧固。

⑷刀盘安装

中前盾对接完毕后,需在井下清洗刀盘与主轴承接合面,螺栓孔,并在井下安装两道刀盘与主轴承密封圈。

刀盘需在地面上清洗结合面,并安装旋转接头。

吊装下井方法同前盾。

安装刀盘与主驱动连接螺栓。

紧固4个角后,吊车松钩。

用辅助泵站驱动盾构底部2根油缸将盾体整体前移至掌子面。

⑸管片安装机的下井

管片安装机下井前,需拆除拖拉油缸,管片机左右侧平台。

由于管片安装机重量分布不均,应在管片机前端左右各挂1个10T倒链来调节管片安装机的平衡。

⑹盾尾的下井

尾盾下井前需在地面将内部防变形撑架割除,并在地面完成铰接B型密封、紧急密封、尼龙压板、铰接压板等的安装。

在第一道尾刷前焊接两个吊耳。

用两个吊车平抬起,主吊钩吊尾盾外部吊耳,副吊钩吊尾盾内部吊耳,副钩下降,主钩抬起,将尾盾倾斜到一定角度,至可以包围管片安装机为止,在尾盾度过安装机后,将副钩放下,主钩抬起,将尾盾平衡放到始发台上。

在盾尾上始发台两侧焊接顶推支座,在上部中心焊接吊耳,手拉葫芦挂在吊耳上,吊车微微吊起盾尾,用手拉葫芦和油缸配合合拢盾尾和中盾。

合拢前注意四周查看铰接密封,以免损坏。

⑺螺旋输送机安装

铺设后配套轨道,将螺旋输送机平推至盾壳内,用吊车吊起螺旋输送机后端。

前段用两个10T倒链抬起,在螺旋杆处用1个10T倒链抬起,前面的两个10T倒链与螺旋杆处的10T倒链经多次调节,并注意防冲撞措施,将螺旋输送机安装到位,具体的吊挂与安装措施应由专业的安装人员指导完成。

⑻拖车轨道铺设,后配套前移并与主机连接。

⑼后配套与主机管线连接,反力架安装。

七、调试

制定调试方案,对液压和电气等关键部件进行压力设定,功能检测

调试内容:

1.推进系统测试:

推进速度、油缸压力检测。

2.刀盘驱动系统测试:

正转、反转功能、最大速度、速度调节、压力等是否正常。

3.液压泵站测试:

检查液压油过滤、循环系统

4.管片安装系统测试:

各自由度功能检测、抓取管片功能检测。

5.注浆泵系统测试:

各个功能是否达到性能要求,换向和调速是否正常。

6.其他辅助液压系统测试。

7.管片吊机功能测试。

8.齿轮油循环系统测试:

是否正常,液位报警功能等。

9.盾尾油脂注入系统测试:

工作压力是否正常,自动工作情况是否合理。

10.主轴承HBW系统测试:

工作压力是否正常,并将刀盘前部油脂注满。

11.油脂密封系统是否正常并且将油脂注满主轴承,直至溢出,测量压力是否到达要求,控制部分功能是否正常,小油脂桶液位连锁功能是否正常。

12.测试空气加压系统的控制部分是否正常,压力是否正常

13.水循环系统能否工作,主驱动部分流速是否达标,压力是否正常。

14.整机联动控制是否正常,各个环节在控制室的控制情况是否正常。

15.盾构机故障显示测试

注意:

认真记录测试数据,填写检测报告

调试人员配置

机械工程师

电气工程师

技术工人

白班

1人

1人

2液钳、2个维保人员

夜班

1人

1人

2液钳、2个维保人员

八、质量控制

8.1质量控制组织机构

在组装过程中,我部设立专门的质量控制小组,其组成为:

质量控制组长:

单项质量控制责任人:

焊接质量控制:

液压质量控制:

安装精度质量控制:

电气质量控制:

8.2质量控制方法

焊接质量控制:

使用探伤剂对除刀盘以外的焊接部分进行探伤。

采取边焊接边探伤的方式。

对于刀盘焊接采用超声波探伤。

液压质量控制:

确保管线制作和连接时的清洁;油水检测;液压等线路上的压力检测等。

安装精度质量控制:

根据设计图纸,对应公差允许范围要求,使用卷尺、千分尺、塞尺、水平仪等对相应尺寸进行测量检测。

电气质量控制:

检测电器部件运转电流、电压是否在正常范围内;确认所有检测、控制、连锁、显示、记录、分析等功能的实现。

九、资源配置

根据相应的组装调试方案,需要的设备清单如下,该设备清单在盾构机设备进场前必须完善。

9.1设备

序号

设备名称

型号

数量

备注

1

履带吊

260t

台

1

2

电焊机

400

台

2

3

液压泵站

台

1

4

液压油缸

100t

根

2

5

电烤箱

400W

台

1

6

空压机

电动

台

1

7

拉伸预紧扳手

把

1

8

液压扭力扳手

把

1

9

电锯

电动手持式

把

1

10

对讲机

部

6

11

砂轮机

台

2

9.2工具

序号

名称

型号规格

单位

数量

备注

1

电工工具

套

2

2

活动人梯

架

2

3

升降梯

台

1

4

氧气、乙炔割具

套

2

5

吊篮

个

1

6

小棘轮扳手

1/2英寸,19mm

把

2

7

大棘轮扳手

1/2英寸、1英寸

把

各2

8

套筒

套

1

9

重型套筒

套

1

10

内六角扳手

英制

套

1

11

内六角扳手

十件套

套

2

12

内六角扳手

14mm、17mm、19mm、22mm、30mm

把

各2

13

开口扳手

<42mm

套

2

14

开口扳手

≥42mm

套

1

15

梅花扳手

<42mm

套

2

16

梅花扳手

≥42mm

套

1

17

开口扳手

英制

套

1

18

敲击呆扳手

36、41、42、46、50、55、60、65、70(mm)

套

1

19

敲击梅花扳手

36、41、42、46、50、55、60、65、70(mm)

套

1

20

管钳

200、300、450、600、900

把

各1

21

链条管子钳

A型300、B型900

把

各1

22

丝锥

套

1

23

扳牙

套

1

24

手拉葫芦

3吨、5吨、10吨和15吨

个

各2

25

4米扁平吊带

1.5吨、3吨、5吨

个

各2

26

8米扁平吊带

10吨

个

2

27

环形吊带

3吨、5吨

根

各2

28

卸扣

3吨、5吨、10吨、20吨

个

各4

29

油压千斤顶

3.2t、5t、10t、16t、50t

个

各2

30

螺旋千斤顶

50吨

个

2

31

液压小推车

3吨

个

1

32

起道器

20t

个

2

33

角磨机

SIM-150B、SIM-125

把

各2

34

角磨机

SIM230B

把

2

35

钢丝绳

Φ16mm×5m、Φ16mm×10m

根

各2

36

钢丝绳

Φ20mm×20m

根

2

37

钢丝绳

Φ12mm×10m

根

4

38

撬棍

根

4

39

气割设备

套

2

40

刀子

把

4

41

刀片

盒

6

42

风动扳手

个

2

43

铁锤

5公斤

个

3

44

榔头

2公斤

个

6

45

橡皮锤

个

1

46

铜棒

个

2

9.3耗材

序号

材料名称

规格

单位

数量

备注

1

角磨片

SIM-150BSIM-125B

片

各200

2

电焊条

J506

kg

400

3

CO2焊丝

Ф1.6

kg

400

4

液压油

桶

20

5

齿轮油

6

润滑脂

7

机械油

9

电缆

10

插座板

个

10

11

手套

双

150

12

毛巾

条

150

13

镀锌铁线

kg

50

14

方木

根

150

15

插头

16

钢板

12mm或10mm

17

清洗剂

瓶

40

19

砂轮片

SIM230B

盒

8

20

铁锹

把

10

21

灰刀

把

10

22

绸布

米

20

24

抹布

袋

2

25

砂纸

0号

张

10

26

棉纱

袋

2

28

木板

50mm厚,

m2

20

29

扒钉

公斤

15

31

绑扎袋

500mm

袋

5

32

绑扎袋

200mm

袋

5

33

麻绳

80m,φ25mm

根

2

36

干净液压油桶

个

6

37

干净水桶

个

2

38

润滑油脂

箱

3

39

柴油

升

200

附件:

螺栓预紧力扭矩对照表

(单位:

Nm)

8.8

10.9

12.9

M6

10

14

17

M8

25

35

41

M10

49

69

83

M12

86

120

145

M16

210

295

355

M20

410

580

690

M24

710

1000

1200

M27

1

M3

0

M36

2400

3400

4100

M42

3500

5000

6000

Ⅱ、盾构机拆机方案

一、概述

盾构机在完成区间隧道施工后,将把盾构机依次进行拆解,运输到下一施工场地。

盾构机拆机要完成的主要工作:

施工场地的准备(包括平整与硬化);拆运设备的准备;始发台的安装与固定;盾构机出洞;主机与后配套的分离;管线的拆除;主机(刀盘、前盾、中盾、盾尾等)的拆解;后配套的拆解;下一施工场地接收准备。

二、拆机的准备工作

2.1前期准备工作

(1)拆装工具、机具、材料:

盾构机拆卸工具、机具、材料见附表.所用工具、机具必须保证其完好性,材料提前到位。

(2)包装材料的准备:

盾构机包装材料主要用于盾构机重要连接面的保护,见附表。

(3)拆卸场地的准备:

盾构机拆卸场地包含两个方面:

两个吊机吊运位置和盾构机出洞位置。

吊机吊运位置的场地硬化,确保场地不会塌陷,以及吊机具有足够的工作场地。

(4)设备拆卸、运输合同的签定

盾构机出洞前必须完成设备拆卸、吊装、运输合同的签定,并确认运输路线。

(5)下一施工场地的接收准备

2.2现场准备工作

(1)根据公司总体施工进度及拆机方案,吊运的承包商负责安排调剂相应得吊运设备及机具。

(2)始发台进行维修加固后运到吊出井,安装并定位、固定,延长段必须更换导轨保证其对接良好,不得出现错台、错缝、弯曲等现象,必须确保始发台与盾构机接口轴线对齐,避免盾构机切入始发台轨道。

(3)盾构机现场出洞井必须制作始发台与盾构机的引入滑轨,在盾构机滑上引入导轨前,必须保证盾构机滑上导轨后与始发台轴线对齐。

2.3出洞后的准备

2.3.1盾构机清洁

(1)清洁刀盘、刀具,首先把刀盘上和土舱的渣土清理干净,再用高压水冲洗,将螺栓冲洗干净,便于拆卸螺栓。

(2)清洁中盾螺旋输送机底部,把杂物、淤泥完全清理干净,方便工作人员进入中盾底部拆卸螺旋输送机与前盾的联接螺栓。

2.3.2盾构机吊耳焊接

焊接刀盘、前盾、中盾顶部的吊耳,用于起吊刀盘。

2.3.3盾构机推上始发台

(1)盾构机出洞后,首先要确认刀盘焊接吊耳位置是否已旋转到正上方。

割除刀盘上的切口环并将其点焊在刀盘面板上,打磨抛光表面氧化层后再焊吊耳。

(2)始发台导轨清洁后,在导轨面上涂抹油脂随时保证光滑,在主机推上始发台前,在管片间隙混凝土凝固时间清理主机刀盘内和盾壳上的渣土,推出洞后即可焊接刀盘吊耳。

推至刀盘到达始发台最前端时停下,当最后一环管片安装后就不用再安装管片了.采用辅助液压泵站推上始发台。

(3)拆除皮带并将其放置到预先准备的矿车上,拆除螺旋输送机下的皮带架,将其用管片安装机运到矿车底盘上。

然后将管片输送小车倾斜的放到矿车底盘上,并加以防护。

2.3.4主机与后配套分离

(1)当盾构机主机到达始发台上后,让铰接油缸处于自由状态,以便拆卸铰接油缸;把管片安装机两侧的升降油缸伸出,使抓取头下降,拆卸螺旋输送机时能顺利通过;(在拆卸安装机时,用小型泵站收回升降油缸).其余所有油缸活塞杆全部收回,排除油箱中的液压油、齿轮油。

(2)在放油的同时把管片小车拆除运出,管路、链条包装好,标识记录清楚包装箱内装物,注目箱号。

(3)主机上部吊装吊耳的焊接(见吊耳焊接示意图),焊接顺序依次为盾尾、中盾、前盾,焊缝高度按图上要求,焊接时禁止出现夹渣、气泡等,否则,打磨后重新焊接。

(4)主机与后配套连接拆卸见液压管路、风水油脂管路、电气线路拆解顺序图,装箱时箱体外测标明内装物并注明箱号。

(5)连接桥用制作好的活动支撑在连接桥的两根主梁上。

(6)拆卸连接桥前端的油缸,把拖拉油缸与管片安装机支撑梁联接端的销子拆卸,销子穿在油缸上并把拖拉油缸固定在连接桥上;所有的管路和联接处都分离后,在后配套二号拖车后端两根立柱内侧固定一根200工字钢,电瓶车牵引此横梁往后移动与主机分离直至连接桥回到掘进隧道中。

三、主机的拆卸

3.1刀盘的拆卸

(1)盾构机在停到位之时拆除旋转接头处连接的泡沫管,拆解旋转接头与刀盘的联接螺栓。

(2)盾构机出洞后割除刀盘上吊儿焊接位置的耐磨切口环并打磨抛光,割下的切口环点焊在刀盘上,再按照吊耳焊接示意图进行焊接。

(3)拆卸刀盘与主轴承内圈的联接螺栓。

拆卸刀盘与主轴承外圈的联接螺栓,在吊耳焊接完成,吊车未挂起持重前,在四个对角螺栓区域要留四颗不拆。

(4)待盾构机刀盘刚刚驶上始发台,吊机能够吊到时穿挂卸扣、钢丝绳,当吊机示重达65吨时再拆卸剩余的螺栓,拆卸完后,直至刀盘上的四个定位销脱离销孔,再起吊刀盘上井。

(5)刀盘(直径Φ6280mm,高1603mm,净重57吨)吊至地面缓缓放平,刀盘面朝下,支撑方枕木于刀盘面板上(注意:

方枕木不得与刀具接触)。

(6)将四个吊耳用双头螺柱安装在刀盘的法兰面上,起吊到平板车上,方木铺垫,倒链固定。

运输到下一施工场地。

前盾与刀盘连接面要刷涂防锈油。

(7)螺栓、螺栓保护帽、密封圈等清洗装箱。

(8)刀盘拆解注意事项:

①螺栓松动:

渣仓内的螺栓先拆卸螺栓保护套,再用拉伸预紧扳手或敲击扳手拆卸双头螺柱,如果不能松动,可以用开口扳手,加加力臂人工拆卸。

再不能松动,则用气焊将螺栓切割。

拆卸顺序为对称拆卸。

②刀盘连接处清洗干净涂抹防锈油。

3.2螺旋输送机的拆卸

⑴、刀盘拆卸完后,主机继续前移,保证盾尾与盾构吊装井的洞门墙间距不小于3米。

⑵、螺旋输送机的重量22吨,拆卸螺旋输送机与前盾的联接螺栓,拆解螺旋输送机与中盾的连接拉杆,放长吊链,同时吊机缓慢提升,使螺旋输送机沿倾斜方向缓慢上移和后移。

在盾尾内壁的顶部焊接的2个吊耳上挂2个10吨的倒链,更换支撑梁上挂的倒链,依次更换倾斜后移至螺旋输送机能够放置在管片小车上,移入隧道内。

⑶、螺旋输送机拆机注意事项:

①盾尾内吊耳的焊接:

两个厚30的吊耳焊接在盾壳内的顶部,焊缝高度为20mm,具体位置在现场确定。

②吊具的选用:

采用3个10吨的吊链,须经过负荷测试合格后方可使用。

③螺栓、螺母、垫圈等清洗装箱,与前盾的连接面清洗,涂抹防锈油脂。

3.3管片安装机的拆卸

⑴、在安装机的顶部吊耳穿挂好钢丝绳。

⑵、拆除平移油缸与安装机连接端的销子,拆解后的连接销仍然安装回原位。

⑶、拆除安装机轨道前端的端梁,用油漆标识。

⑷、清理干净管片安装机跑道,安装机滑出轨道,吊机提升到地面。

⑸、130T汽车吊机配合翻转,焊接预先做好的型钢立柱,以免压坏管线等。

⑹、调挂好安装机梁吊耳,拆解安装机支撑梁与中盾的螺栓。

在液压扭力扳手无法触及的螺栓可用风动扳手松动。

起吊至地面后与安装机一起运输到下一施工场地。

3.4盾尾的拆卸

⑴、将铰接密封压板拆除。

⑵、将14个铰接油缸与盾尾连接处拆解,销子、垫圈、挡圈等安装回原位。

⑶、盾尾外壳焊接顶推支座,用油缸顶推盾尾,使其与中盾分离,吊