带式输送机驱动装置设计.docx

《带式输送机驱动装置设计.docx》由会员分享,可在线阅读,更多相关《带式输送机驱动装置设计.docx(26页珍藏版)》请在冰豆网上搜索。

带式输送机驱动装置设计

1引言

1.1国内外带式输送机的发展状况

输送机是在一定线路上连续输送物料的物料搬运机械,又称连续输送机。

输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。

输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用广泛。

17世纪中,开始应用架空索道输送散状物料;19世纪中叶,各种现代结构的输送机相继出现。

1868年,在英国出现了带式输送机;1887年,美国出现了螺旋输送机;1905年,瑞士出现了钢带式输送机;1906年,英国和德国出现了惯性输送机⑴

20世纪80年代末以来,我国的煤矿用带式输送机也有了很大的发展,对其关键技术的研究和新产品的开发都取得了可喜的成果。

输送机产品系列不断增多,从定型的SDJSSJSTJ、DT等系列发展到多功能、适应特种用途的各种带式输送机系列,如国家“七五”攻关项目一“大倾角带式输送机成套设备”、“九五”攻关项目一“高产高效工作面顺槽可伸缩带式输送机”等都填补了国内空白,开发了大倾角、长距离输送原煤的新型带式输送机系列产品,并对带式输送机的关键技术及其主要元部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了多种软启动和制动装置及以PLC为核心的可编程电控装置。

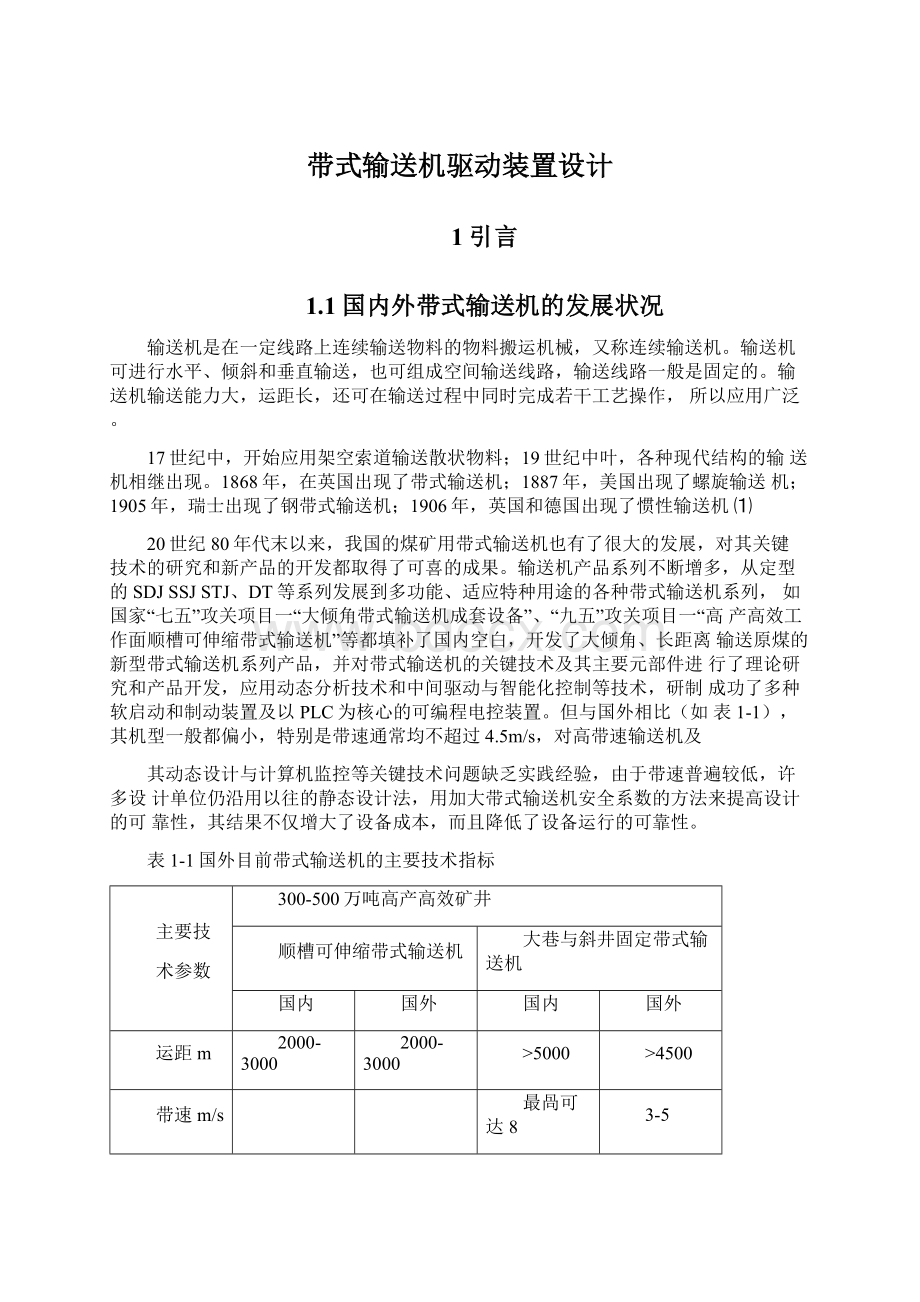

但与国外相比(如表1-1),其机型一般都偏小,特别是带速通常均不超过4.5m/s,对高带速输送机及

其动态设计与计算机监控等关键技术问题缺乏实践经验,由于带速普遍较低,许多设计单位仍沿用以往的静态设计法,用加大带式输送机安全系数的方法来提高设计的可靠性,其结果不仅增大了设备成本,而且降低了设备运行的可靠性。

表1-1国外目前带式输送机的主要技术指标

主要技

术参数

300-500万吨高产高效矿井

顺槽可伸缩带式输送机

大巷与斜井固定带式输送机

国内

国外

国内

国外

运距m

2000-3000

2000-3000

>5000

>4500

带速m/s

最咼可达8

3-5

输送量t/h

2500-3000

1500-3500

3000-5000

2000-3000

驱动功率kw

1200--2000

900-1600

1500-3000

1500-3000

目前,带式输送机的发展趋势是:

大运输能力、大带宽、大倾角、增加单长度和

水平转弯,合理使用胶带张力,降低物料输送能耗,清理胶带的最佳方法等。

1.2带式输送机发展的技术前瞻带式输送机大型化与高可靠性要求,对设计者和制造商提出了更高的要求,只有解决了带式输送机发展的关键技术,才能制造出高性能、高可靠性的大型带式输送机。

其关键技术为[2]:

1.动态分析技术就是建立带式输送机输送带在启动和停机过程中的动力学方程,求解带式输送机上不同点随时间推移所发生的变化,找出变化剧烈的张力波可能造成的破坏,这就是带式输送机的动态分析。

2.可控启动技术大型带式输送机的启动,一定要有一个足够的启动时间,使启动加速度保持在允许范围内,运距越长、带速越高、输送量越大,启动时间就越长。

因而必须对启动时间加以控制,可控启动时输送带张力波动极小,启动平稳。

3.下运制动技术包括三个技术关键,分别是制动能量大、制动平稳性要求高、在事故停电时要求系统迅速而安全地制动。

4.中间驱动技术随着我国高产高效矿井的出现,煤矿井下用带式输送机已向大型化方向发展,但由于受到输送带强度与驱动装置的限制,井下使用的带式输送机单机长度还不允许无限制地加长。

中间驱动就是把驱动功率的一部分放在输送机的中间段,使驱动功率分散开来,这样可以降低输送带的最大张力,降低输送带的强度,提高输送机的输送能力,降低征集成本。

5.高速托辊技术托辊使带式输送机的主要部件,量大面广,在顺槽中使用的托辊一般采完一个工作面后,托辊损坏数量很大,经济损失相当严重。

另外托辊的旋转阻力及输送机运行阻力大,功率消耗很大,因此提高托辊质量对降低能耗、节省费用、增加运行可靠性具有重大意义。

6.电控与监测自动化技术

国外大型带式输送机都已采用高档PLC可编程控制器,开发了先进的程序软件与综合电源继电器控制技术以及数据采集等完整的自动监控系统。

这样可以实现输送机可控启(制)动、中间驱动、功率平衡、带速同步、自动张紧与机尾自移以及各种保护装置、通信与信号联络等综合功能的要求。

带式输送机概述

1.3.1带式输送机的优缺点

带式输送机的优点是输送物料种类广泛,运输能力大,输送路线的适应性强,灵活的装卸料,可靠性强、安全性高、费用低,工作阻力小,耗电量低,约为刮板输送机耗电量的1/3〜1/5。

因在运输过程中物料与输送带一起移动,故磨损小,物料破碎

性小。

由于结构简单,既节省设备,又节省人力,故广泛应用于我国国民经济的许多工业部门。

带式输送机的缺点是输送带成本高且易损坏,故与其他输送设备相比,初期投资高,且不适于运送有棱角的物料。

1.3.2带式输送机的工作原理

带式输送机的机构示意图如下所示,

图2-1带式输送机工作原理图

1.驱动滚筒;2.清扫装置;3.托辊4.输送机5.机尾换向滚筒6.拉紧装置输送带绕经驱动滚筒1和机尾换向滚筒5形成无极闭合带。

上下两股输送带是由安装在机架上的托辊3支承着。

拉紧装置的作用是给输送带正常运转所需要的张紧力。

工作时,驱动滚筒通过它与输送带之间的摩擦力驱动输送带运行。

货载装载输送带上并与其一起运行。

带式输送机一般是利用上分支输送带输送货载的,并且在端部卸载。

利用专门的卸载装置也可在中间卸载。

1.3.3带式输送机的分类

带式输送机分类方法有多种,按运输物料的输送带结构可分为两大类;一类是普通型带式输送机,这类带式输送机在输送带运送物料的过程中,上带呈槽形,下带呈平形,输送带有托辊托起,输送带外表几何形状均为平面;另一类是特种结构的带式输送机,各有各的输送特点,其分类图如下[4]:

TDII.型固定式带式输送机

GD80轻型带式输送机

广普通型弋DX型钢绳芯带式输送机

U<型带式输送机

带式输送机

广管形带式输送机

气垫型输送机

特种结构<波状挡边带式输送机

钢绳牵引带式输送机

<压带式带式输送机及其它类型。

图1-1带式输送机的分类

1.4驱动装置形式

驱动装置实际上是一种能量转换装置,根据能量可能进行的转换方式,带式输送机的驱动可以有下面的几种途径:

a)电能—机械能:

电动机通过电力电子技术直接驱动。

其主要形式为:

直流电动机调速方式、交流电动机软启动方式、交流电动机变频调速方式、差动变频无级调

速。

b)电能一液体动能一流体摩擦-机械能:

液粘离合器驱动。

c)电能—液体动能—机械能:

液力耦合器驱动。

d)电能—液压能—机械能:

液压马达驱动。

根据设计参数和要求,综合考虑后,采用第一种途径。

驱动装置的作用是将电动机的动力传递给输送带,并带动它运动。

驱动装置是带式输送机的动力传递机构。

一般由电动机、联轴器、制动器、减速器及驱动滚筒组成。

电动机:

带式输送机用的电动机,有鼠笼式、绕线式异步电动机。

在有防爆要求的场合,就采用矿用隔爆机。

使用液力耦合器时,不需要具有高起动力矩的电动机,只要与耦合器匹配得当,就能得到接近电机最大力矩的起动力矩。

联轴器:

按传动和结构上的需要,分别采用液力耦合器、柱梢联轴器、棒梢联轴器、齿轮联轴器或十字滑块联轴器。

减速器:

带式输送机用的减速器,有圆柱齿轮减速器和圆锥-圆柱齿轮减速器。

圆柱齿轮减速器的传动效率高,但是它要求电机轴与输送机轴平行,驱动装置占地宽度大,适合于在地面驱动;而井下使用时需要加宽峒室,若把电机布置在输送带下面,会给维护和更换造成困难。

因此,用于采区巷道是,常采用圆锥-圆柱齿轮减速器。

驱动滚筒:

驱动滚筒是依靠它与输送带之间的摩擦力带动输送带运行的部件。

据挠性牵引构件的摩擦传动理论,输送带与滚筒之间的最大摩擦力,随摩擦系数和围包角的增大面增大。

所以提高牵引力必须人这两方面入手。

根据不同的使用条件和工作要求,带式输送机的驱动方式,可分单电机单滚筒驱动单电机双滚筒驱动及多电机驱动多滚筒驱动几种。

2运动方案的拟定

驱动装置是带式输送机的原动力部分,由电动机、减速器以及高(低)速联轴器、制动器和逆止器等组成。

其型式的确定按与传动滚筒和关系,驱动装置可分为分离式、半组合式和组合式三种[5]。

其三种组合方式如下表所示:

表2-1驱动装置的组成

类型

代号

功率范围/kw

驱动系统组成

分离式

Y-DBY

〜315

Y电机-MLL联轴器-YOX耦合器-直交轴-减速器-ZL

联轴器

Y-ZLY

〜315

Y电机-MLL联轴器-YOX耦合器-平行轴-减速器-ZL

联轴器

半组合式

YTH

〜250

Y电机-HL联轴器-减速滚筒

组合式

YH

〜55

Y电机电动滚筒

分离式驱动装置有两种,在这两种分离式装置中,应优先选择丫-ZLY驱动装置;

而丫-DBY适用于要求布置特别紧凑的地方。

半组合式驱动装置是只将减速齿轮副置于滚筒内部,电动机伸出在滚筒外面的驱

动装置。

它解决了电动滚筒散热条件差的问题。

因而作业率可不受太大的限制。

组合式驱动装置是将电动机和减速器齿轮副装入滚筒内部与传动滚筒组合在一起的驱动装置。

驱动装置不占空间,适用于短距离及较小功率的带式输送机上。

但电动机在滚筒内部,散热条件差,因而电动滚筒不适合长期连续运转,也不适合在环境温度不大40C的场合使用⑹。

传动装置的传动方案是否合理将直接影响机器的工作性能、重量和成本。

综合考虑本题设计采用的为第一种分离式传动方案。

其结构图如下

3电动机的设计

3.1带式输送机驱动装置设计的原始数据

1.驱动装置技术性能:

(1)运输物料:

原煤

(2)胶带速度:

2.5m/s

(3)传动滚筒转速:

min

⑷物料堆积密度:

=800kg/m3

(5)传动滚筒轴功率:

⑹带式输送机倾角:

a=100

(7)输送带拉力25KN

(8)设计运输生产率Q=1500t/h

2.使用情况:

每天工作8小时,每年300天,5年

选择电动机的类型

按工作要求和条件选取丫系列一般用途的全封闭自扇冷式笼型三相异步电动机。

它具有高效、节能、振动小、噪声小和运行安全可靠的特点,安装尺寸和功率等级符合国际标准。

3.3选择电动机的容量

表3—1

类别

传动形式

效率

圆柱齿轮传动

很好跑合的67级精度(稀油润滑)

级精度的一般齿轮传动(稀油润滑)

9级精度(稀油润滑)

加工齿的开式传动(干油润滑)

铸造齿的开式传动

圆锥齿轮传动

很好跑合的67级精度(稀油润滑)

级精度的一般齿轮传动(稀油润滑)

加工齿的开式传动(干油润滑)

铸造齿的开式传动

蜗杆传动

有自锁性的普通圆柱蜗杆传动(稀油润滑)

单头普通圆柱蜗杆传动(稀油润滑)

双头普通圆柱蜗杆传动(稀油润滑)

三头和四头普通圆柱蜗杆传动(稀油润滑)

带传动

平带开式传动

V带传动

链传动

滚子链传动

齿形链传动

摩擦传动

平摩擦轮传动

卷绳轮传动

轴承(一对)

滚动轴承(球轴承取大值)

滑动轴承(液体摩擦取大值,润滑不良取小

值)

联轴器

浮动联轴器(滑块联轴器等)

齿式联轴器

弹性联轴器

万向联轴器

减(变)速器

单级圆柱齿轮减速器

两级圆柱齿轮联轴器

单级NGW型行星齿轮减速器

单级圆锥齿轮减速器

两级圆锥一圆柱齿轮