铝型材废水的治理工艺.docx

《铝型材废水的治理工艺.docx》由会员分享,可在线阅读,更多相关《铝型材废水的治理工艺.docx(10页珍藏版)》请在冰豆网上搜索。

铝型材废水的治理工艺

铝型材废水的治理工艺

1废水特点

铝型材生产过程主要包括对成型铝材的脱脂、碱蚀、酸洗、氧化、封孔及着色,而经上述工序处理后的型材均需用水进行清洗,这部分型材清洗水以溢流形式排出清洗槽,是铝型材厂废水的主要来源。

铝型材厂生产废水除含有大量的铝离子,还含有部分锌、镍、铜等金属离子,废水的酸碱度视各生产要求不同而有所变化,但呈酸性的居多。

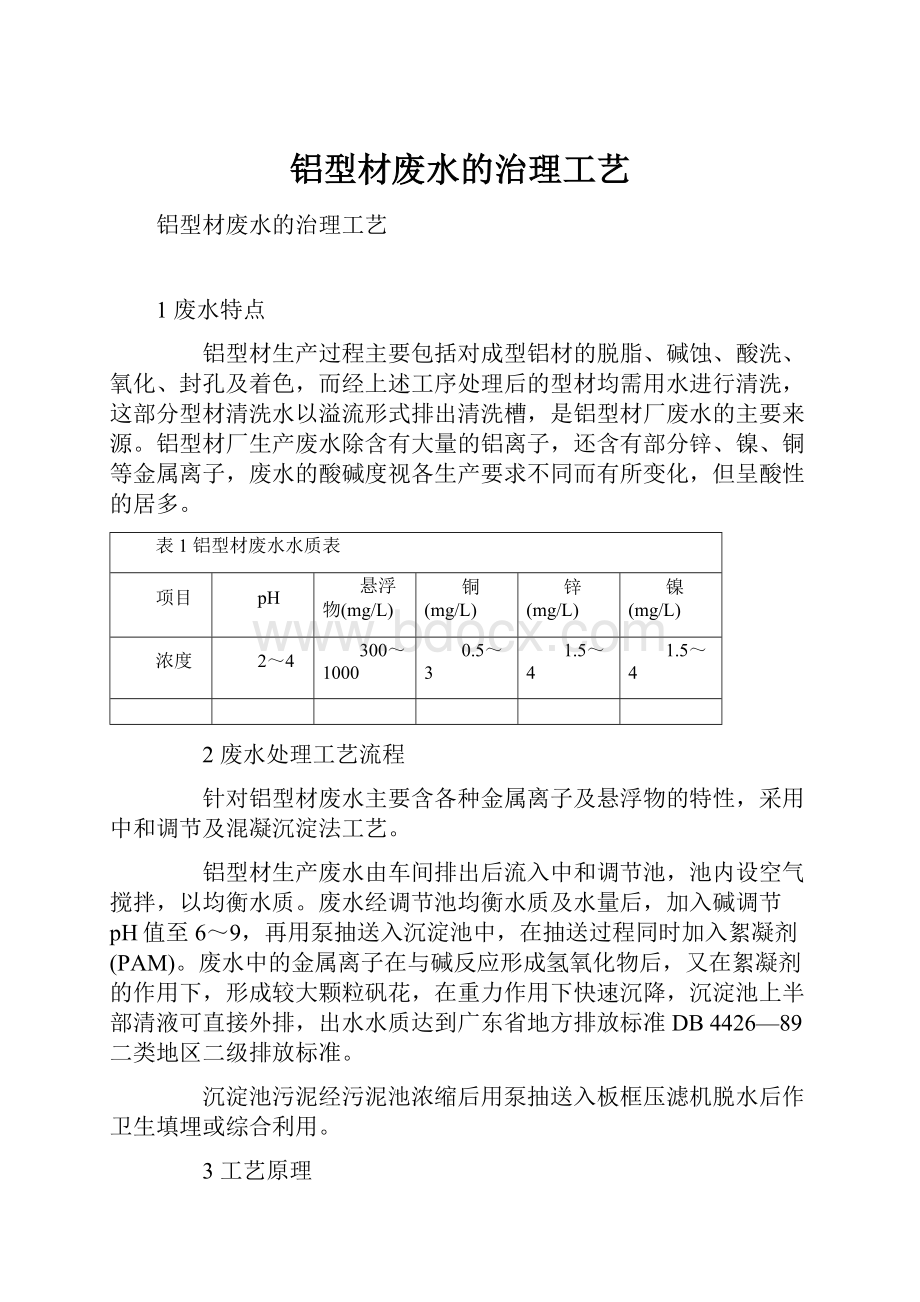

表1铝型材废水水质表

项目

pH

悬浮物(mg/L)

铜(mg/L)

锌(mg/L)

镍(mg/L)

浓度

2~4

300~1000

0.5~3

1.5~4

1.5~4

2废水处理工艺流程

针对铝型材废水主要含各种金属离子及悬浮物的特性,采用中和调节及混凝沉淀法工艺。

铝型材生产废水由车间排出后流入中和调节池,池内设空气搅拌,以均衡水质。

废水经调节池均衡水质及水量后,加入碱调节pH值至6~9,再用泵抽送入沉淀池中,在抽送过程同时加入絮凝剂(PAM)。

废水中的金属离子在与碱反应形成氢氧化物后,又在絮凝剂的作用下,形成较大颗粒矾花,在重力作用下快速沉降,沉淀池上半部清液可直接外排,出水水质达到广东省地方排放标准DB4426—89二类地区二级排放标准。

沉淀池污泥经污泥池浓缩后用泵抽送入板框压滤机脱水后作卫生填埋或综合利用。

3工艺原理

3.1调节池

在铝型材废水处理中,将调节池的池型分为间歇和连续两种。

人工调节时需将调节池分成两格,每格池废水的停留时间为1~2h,轮流间歇使用,以便于人工调节;自动调节只需一格调节池,用pH自动调节仪控制废水的pH值,由于铝型材废水含有大量的铝,而铝在溶液中呈两性状态。

当pH<3时,铝主要存在形态为Al(H2O)3+6;当pH=7时,氢氧化铝成为Al3+的主要存在形态;当pH>8.5后,大部分氢氧化铝便水解为带负电荷的络合阴离子。

所以,在工程调试时必须将pH值控制在适当的范围,以使铝能以氢氧化铝的形态充分沉淀。

3.2反应池

反应池的作用主要是使铝型材废水中的Al3+与OH-充分反应生成难溶的Al(OH)3沉淀。

通常竖流式沉淀池采用涡流反应器,平流式沉淀池用折流式反应器。

3.3混凝沉淀池

废水中的金属离子在调节池与碱反应后,生成难溶的氢氧化物,但由于形成的颗粒较小,在水流的作用下不易沉降,所以必须加入絮凝剂使这些颗粒相互粘结,聚集成较大颗粒,通过沉淀池固液分离被去除。

沉淀池采用平流式或竖流式,尤其后者用得最为广泛。

竖流式沉淀池特别适合于絮凝物沉降,且操作简单、易于管理、上清液可直接外排。

沉淀池停留时间2h,表面负荷为1m3/(m2·h)。

3.4污泥处理

经过沉淀池排出的铝型材污泥含水率达到90%以上,需要进行脱水处理。

根据工厂的生产能力、排污规模,选取自然干化和机械脱水两种方法对污泥进行处理。

自然干化就是用干化池盛放污泥,利用阳光将其晒干。

这种方法的优点是省事、经济,但只适合污泥量较小的企业,而且遇上阴雨天气非常麻烦;机械脱水包括采用离心机、带式压滤机、板框压滤机。

但由于铝型材污泥结构疏松,且带有一定的腐蚀性,只有板框压滤机的效果最好。

所以在工程设计中,将污泥从沉淀池利用静压排至污泥浓缩池内,经浓缩后用泵抽送到板框压滤机压滤。

处理后污泥含水率可降至70%左右,泥饼外运或综合利用。

3.5调试的关键

在铝型材废水治理工程调试中,最关键的是对废水的pH值进行控制,使各种金属离子生成难溶的氢氧化物,从而达到最佳的去除效果。

表2 各种金属离子去除的最佳pH值

金属离子

pH范围

残留浓度(mg/L)

备注

铝

5.5~8

≤3

pH6.5以上再溶解

铜

7~14

≤1

锌

9~10.5

≤1

pH10.5以上再溶解

镍

>9

≤1

由表2和对多项铝型材废水工程的调试效果来看,对于一般的铝型材废水,将pH值控制在7.5~8.5得到的沉淀效果最佳;对于某种金属离子偏多的废水,需根据该金属离子的特性调节pH值。

4监测结果及分析

该铝型材废水处理工艺已在南海市90%以上的铝材厂投入运行使用,设备运转良好,出水水质稳定。

表3为部分企业取样监测结果。

表3 铝型材厂废水监测结果表

单位

水样

pH

悬浮物(mg/L)

铜(mg/L)

锌(mg/L)

镍(mg/L)

兴发铝材厂

进水

1.86

1454

0.55

0.24

2.12

出水

6.29

20.8

0.02

0.02

0.08

凤池废水厂

进水

9.97

3804

0.40

0.51

1.70

出水

7.94

12.8

0.04

0.00

0.26

联窖废水厂

进水

4.34

2952

1.61

3.22

4.92

出水

7.13

7.2

0.04

0.15

0.26

广东省排放标准

6~9

100

1

2

1

注以上数据为南海市环境监测站提供,出水执行标准

为广东省《工业三废排放标准》DB4426—89。

5小结

①工程实践表明该工艺是合理、可行的。

②由于铝在溶液中的两性状态,铝离子在废水中也起着净水剂的作用,同时在加入的各种絮凝剂、混凝剂中也含有大量的铝,所以在处理后的水质项目中没有对铝的浓度作出要求。

③铝型材废水处理工艺原理简单,操作、管理方便,还适合其他金属废水、酸碱废水处理。

目前存在的问题是废渣的处理,铝材污泥经压滤机脱水后仍含较多的氢氧化物,随便处置会造成二次污染。

实际上铝材废水的沉淀物含有大量的氢氧化铝,如果加以开发利用,提炼出非常纯净的氢氧化铝作为一种化工原料,具有广泛的用途。

略述城市污水厂污泥热化学处理技术

随着城市污水处理的普及,城市污水厂污泥将大量增加,这些污泥如不经处置直接排放,会产生严重的污染。

目前污泥处理方法种类繁多,但大都存在一些弊端,如处理不彻底,易产生新的二次污染等。

污泥热化学处理方法(污泥受热发生化学反应使之稳定、减容的方法)具有灭菌效果好,处理迅速,占地相对较少,处置后污泥稳定并可利用其所含有机物实施能源回收等优点。

可达到使污泥处置减量化、无害化、资源化的目的。

因此被认为是很有前途的污泥处理方法,受到了广泛关注。

污泥热化学方法主要可分为:

焚烧法;低温热解法。

1 污泥焚烧

污泥焚烧是将污泥置入焚烧炉内,在过量空气加入情况下,进行完全焚烧。

焚烧后最终污泥含水率为0,其中多环芳烃类污染物不复存在,其它有机污染物含量也几乎为0(重金属离子不能被有效去除,沉积在煤灰中),其体积大为缩小,使污泥最终处置极为便利。

1.1 焚烧工艺流程与要素

污泥焚烧处理流程如图1所示。

a.污泥含水率的多少是污泥焚烧处理中的一个关键因素。

它直接影响污泥焚烧设备和处理费用(当污泥挥发物含量高,含水率低时,通常能维持自燃)。

因此降低污泥含水率对于降低污泥焚烧设备及处理费用是至关重要的。

一般如将污泥含水率降至与挥发物含量之比小于3.5时,可形成自燃,节约燃料[2]。

b.温度、时间、氧气量、挥发物含量也是焚烧能否取得成功的基本条件。

温度超过800℃时,有机物才能燃烧。

但此时污泥燃烧会产生大量恶臭性刺激气体。

为消除此种气体,一般将温度升至1000℃或加设二次燃烧设备。

焚烧时间越长,焚烧越彻底。

但会增加能耗,因此一般污泥焚烧时间为0.5~1.5h[5]。

氧气是焚烧的动力,通常由空气供应(空气量不足,燃烧不充分,空气量过多,加热空气会消耗过多的热量,也不适宜)。

一般采用50%~100%过量空气[2]。

污泥挥发物含量一般可反映出污泥含潜在热量的数量。

这部分热量可用于污泥焚烧,但往往不足以支持燃烧,因此还需从外界补充热能。

c.污泥预处理。

污泥在进入焚化炉前加以必要的预处理,能使焚烧更有效地进行。

将污泥粉碎可使投入炉内污泥均匀,保障燃烧充分。

污泥预热,可使其含水率下降,降低污泥焚烧时所耗能源。

此工序应根据焚烧炉型、设置或免除。

图1 污泥焚烧流程图

1.2 设备

a.污泥焚烧设备现有多种型号,其中最常见的为立式多段炉[3]。

这种炉以逆流方式运作,热效率很高。

之所以不像一般城市垃圾采用炉排式燃烧,主要是因为污泥类废物一般都很粘稠,点燃后易结成饼或表面灰化覆盖在燃烧物外表上,使火焰熄灭。

需不断搅拌,反复更新燃烧表面,使污泥得以充分氧化。

在多段炉内各段均设有搅拌面,物料在炉内停留时间也很长,方能使污泥完全燃烧[4]。

为保障工艺顺利进行,除焚烧炉外还需添置污泥器(带粉碎机),多点鼓风系统,热量回收装置加(当设二次燃烧设备时,尤要注意此点),辅助热源(起动燃烧器)和除灰设备等辅助设备。

多段焚烧炉存在的问题主要是机械设备较多,需要较多的维修与保养。

耗能相对较多,热效率较低,为减少燃烧排放的烟气污染,需要增设二次燃烧设备。

此外运用较多的还有转窑(回转)炉和流化床炉等。

处理效果与多段炉相差不大。

b.烟气处理系统。

污泥焚烧产生大量带飞灰的烟气,这些烟气中含有多种有毒物质,如二恶英、甲硫醇、SOx等,形成二次污染。

烟气处理工艺复杂、技术难度大、处理成本昂贵。

而且废气的潜在性危害,有些还处在环保工作者的进一步认识、研究之中,如二恶英等。

因此,对烟气的治理决不能掉以轻心。

据现有资料看,绝大多数国外污泥焚烧设备,已从过去的静电除尘器与干式洗涤法相结合的处理法,转变成为高性能静电除尘器与湿式洗涤设备和脱硝设备相组合的处理方法。

少数新厂为去除二恶英、呋喃等有毒物质,还采用了袋滤式除尘设备与其它设备相组合的方式。

如美国1991年建成的一套污泥焚烧设备就采用了干式洗涤器、消石灰喷雾、袋滤式除尘器,可有效地去除二恶英。

日本川崎重工采用了湿式洗涤器、袋滤过滤器、脱硝反应塔。

目前,国际上除了采用袋滤式除尘器外,还广泛通过改善焚烧炉的燃烧状态以解决这一问题。

即保持高温、保持燃烧时间,使污泥得以完全燃烧。

污泥焚烧的废气处理工序还有待进一步完善,还有很大的潜力可挖。

污泥焚烧后,体积大为缩小,如美Aypernon污水厂每日进消化池污泥9443m3,经消化后为7930m3,脱水后为1160m3,焚烧后体积为99m3,为进泥体积的1.05%。

大大减轻了污泥最终处置的负担。

污泥焚烧后的灰渣可以采用安全的土地填埋方法予以处置。

污泥焚烧的主要缺点在于能耗太大。

如日本污泥焚烧耗能量占污泥处置耗能量的70%。

每年因此耗重油3.9×105m3,且焚烧装置设备复杂,建设和运用费用高于一般污泥处理方法。

因此,国内除少量专门系统外,还没有污泥焚烧设施投入使用。

2 污泥热分解

污泥热分解是一种新兴的污泥热处理工艺。

将污泥在无氧或低于理论氧气量的条件下,加热到一定温度(高温:

500~1000℃,低温:

<500℃),使固体物质分解为油、不凝性气体和炭三种可燃物。

部分产物作为前置干燥与热解的能源,其余能源回收。

由于高温热分解耗能大,目前研究重点放在低温热分解上。

2.1 工艺流程及产物

污泥低温热分解工艺流程如图2:

图2 污泥低温热解处理流程图

德国哥庭根大学的研究者,已创造出了一种能将污泥转化为液体和固体燃料的间歇式反应工艺[9]。

此工艺中,干污泥在无氧环境下被加热至300~350℃大约30min。

加拿大环保研究人员作了进一步研究。

他们对美、加、英三国的18种不同污水厂污泥进行了检测后,H.W.Campbell和T.R.Bridle得出了如下数据:

从表1可看出,相同条件下,不同性质污泥经热解后,产物率是不相同的。

生污泥油产率明显高于消化污泥。

在热解产物中,不凝性气体热值很低,产率也不高,但带有很强烈的臭味。

其中含有CO,H2S,CH4,甲硫醇,二甲硫,三甲硫,氨等。

这类气体属可燃性气体,可通过燃烧脱臭。

所产生热能作为补充能源用,但要增加相关设备。

表1 污泥热分解数据表[8]

生污泥

消化污泥

油

炭

供应能力/g.h-1

750

750

温度/℃

450

450

污泥停留时间/h

20

20

产率/%

24~46

13~29

粘度/℃

23~62

9~87

热值/MJ.kg-1

33~38

32~42

产率/%

40~66

41~73

热值/M.kg-1

7~23

6~17

不凝性气体

产率/%

3~10

4~12

热值/M.kg-1

2~6

4~6

热解水产率/%

3~10

7~16

产油热值高,收集起来后可作为能源贮存。

据笔者所作试验看,油在热解过程中以蒸气相出现,经油水冷凝分离,冷却后,油呈棕褐色、焦油状、发粘、有异味、可被明火点燃,性质稳定。

据上海同济大学与H.W.Campbell等资料看,污泥在450℃以下时,温度上升,产油率上升。

而且经微生物处理程度越浅的污泥,有机物含量越高,其产油率也越高。

产物热值与反应温度基本呈反比。

污泥热解制成的炭为无光泽多孔状黑色块粒。

炭体积约为原有污泥体积1/3。

污泥炭产率随温度上升而下降。

为取得较高产率炭,将热解温度控制在300℃以下,可得到燃烧性能较好的污泥炭。

污泥炭性质稳定,可用于掺煤或直接作为热解补充能源[10]。

污泥热解、冷凝后的水,含有大量杂质,需重新处理后方可排放。

2.2 污泥热分解机理

污泥在低温下转化为水、不凝性气体、油和炭。

其组成及分布主要由污泥性质决定。

但也与热解温度有关。

由于现今进行的污泥热解试验多限于试验室规模,因此提出了不同的作用机理。

较普遍的看法为:

在300℃以下发生的热化学转化反应,主要是污泥中脂肪族化合物的转化。

此类化合物沸点较低,其转化形式主要为蒸汽;300℃以上蛋白质转化与390℃以上开始的糖类化合物转化,主要转化反应是肽键的断裂。

基因转移变性及支链断裂等;含炭物质在200~450℃发生转化,至450℃基本完毕。

2.3 生产设备

由于污泥热解是一种新型的污泥处理工艺,因此其生产设备,尚无较规范的型式。

目前,日本进行的是将污泥焚烧炉改进为热解炉。

降低操作温度,调节进入空气量。

其能耗有所下降,但热解过程中产生大量强刺激性尾气,需要添置尾气处理系统。

西欧、北美正在研制带加热夹套的卧式搅拌反应器[8]。

反应器分成蒸汽挥发和气固接触二个区域。

二区域间以一个蒸汽内循环系统相连接。

从而满足了反应机理对反应器的要求。

污泥经脱水、干燥后,在转化反应器中产生衍生燃料油、炭、不凝性气体和水,效果良好。

现在进行的各式污泥热解的研究还大都处于实验室或中试阶段,其生产设备的改进、创新、定型,尚需时日。

作为一种有待完善的污泥处理工艺——污泥热解的经济性和实用性,受到广泛关注。

从笔者所做实验与上海同济大学污泥热解实验看,一般污泥加热到200℃以上就开始明显分解,释放出相当数量的强烈臭气。

温度上升至250~300℃时产气量达到最高值。

保温30~40min后产气量基本为0。

此时产的炭为具有稳定性质和一定热值的燃料。

平均产炭量为0.40g/g~0.55g/g干污泥,炭能量约占污泥原能量30%~45%,可作为劣质煤替代品。

产油率为0.2~0.25g/g有机物,油可回收能量为原污泥能量的35%~50%。

油热值比市售重油热值低,为33.3MJ/kg。

油和炭均可用作锅炉燃料。

对尾气收集后进行二次燃烧分解脱臭。

如温度在1000℃左右,可使各类废气分解,不形成二次污染;但油水分离效果不很理想,反应水含杂质较多,如油脂、灰等。

从设备构成看,污泥低温热解比污泥焚烧要增加预干燥器、油水分离设备。

因此设备费会有所增加,但污泥热解所需温度(≤450℃)比污泥焚烧所需温度(800~1000℃)低,因此前者运行费用远低于后者。

且污泥热解后生成的油和炭,还可出售或辅助二次燃烧分解获得一部分收益。

二项相抵,污泥低温热处理成本为直接焚烧的80%左右。

3 结束语

污泥热化学处理方法作为一种处置彻底、速度快的污泥处理方法,正受到各国广泛重视。

可以预见,随着科技水平的提高,这种处理方式将成为我国污泥处理的重要方式。

现简单归纳上述内容如下:

a.污泥焚烧效果好。

国外已有较成熟经验和工艺,可以直接借鉴使用。

但缺点是能耗太高。

今后应从降低成本,减少二次污染角度着手,生产新设备。

b.污泥低温热解效果亦好,且能量回收率高,经济性优于焚烧处理,是大有前途的处理方法。

在热解机理和动力学研究方面,还有很多工作需进一步探讨。

在工艺和设备的改进方面有待新的突破。

c.发展污泥热化学处理工艺时,应注意尾气处理。

力争在保证尾气排放质量的情况下,降低尾气处理费用。

d.污泥热化学处理方法在我国不能得到推广使用的主要原因是经济原因。

昂贵的设备、建设费用和运行费用,国内污水厂目前难以承受。

为此,可考虑在当前各城市污水处理量偏小的情况下,将污泥作脱水处理后与城市垃圾一并焚烧。

待城市污水处理能力增强,污泥量增大后,如发达国家那样,再采用性能优异的污泥热化学处理工艺和设施。