导轨设计及寿命计算.docx

《导轨设计及寿命计算.docx》由会员分享,可在线阅读,更多相关《导轨设计及寿命计算.docx(14页珍藏版)》请在冰豆网上搜索。

导轨设计及寿命计算

第一节导轨概述

导轨的功用——导向和承载。

导轨副——由两根相互接触、并能作相对运动的导轨组成

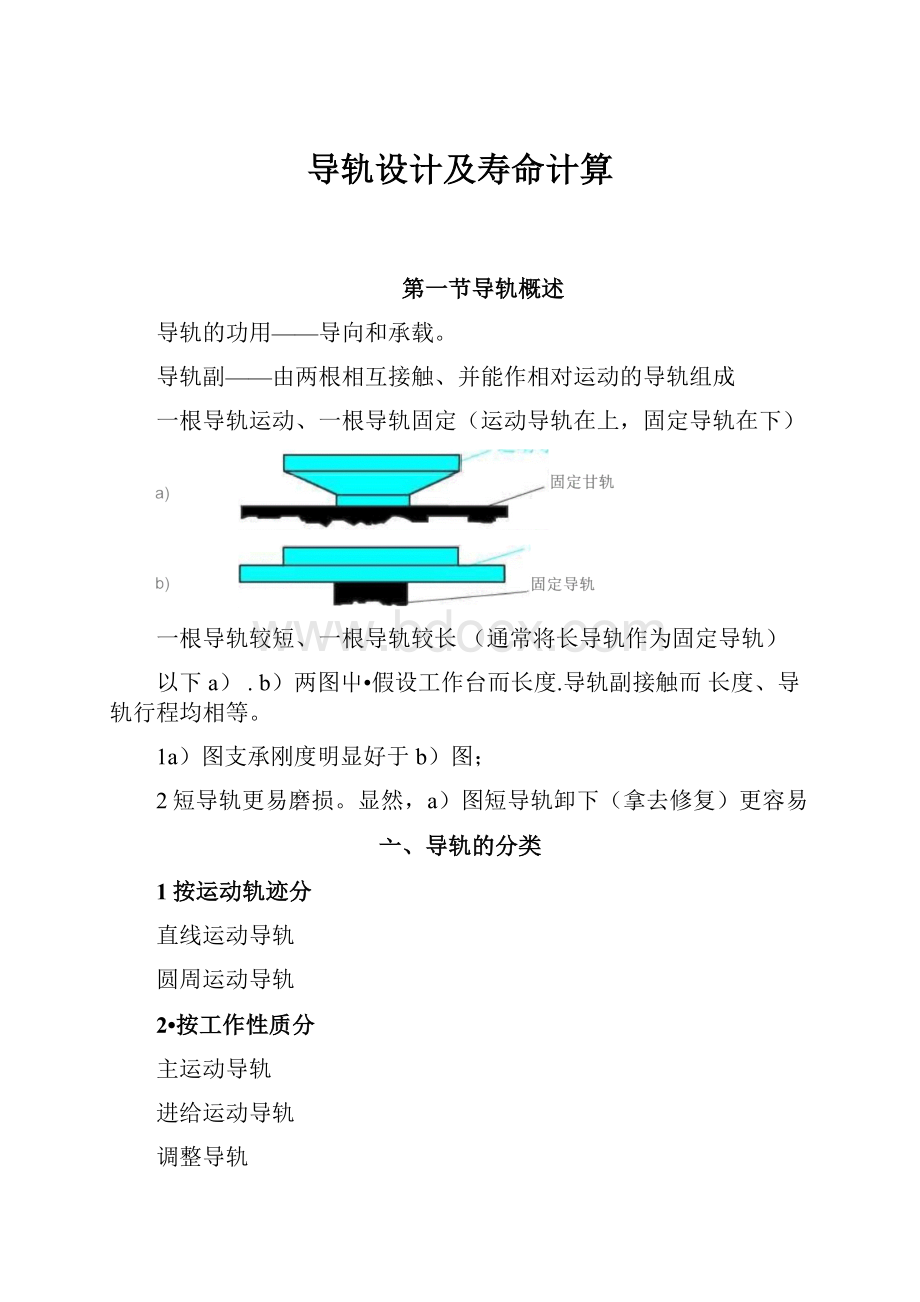

一根导轨运动、一根导轨固定(运动导轨在上,固定导轨在下)

一根导轨较短、一根导轨较长(通常将长导轨作为固定导轨)

以下a).b)两图屮•假设工作台而长度.导轨副接触而长度、导轨行程均相等。

1a)图支承刚度明显好于b)图;

2短导轨更易磨损。

显然,a)图短导轨卸下(拿去修复)更容易

亠、导轨的分类

1按运动轨迹分

直线运动导轨

圆周运动导轨

2•按工作性质分

主运动导轨

进给运动导轨

调整导轨

3.按摩擦性质分

(1)液体摩擦(动压和静压导轨)

(2)滑动摩擦(固体)(普通滑动导轨)

磨损的基本形式是:

磨粒磨损和咬合磨损。

磨粒磨损——磨粒是指存在于导轨面间的微小硬粒(如切屑、尘粒和导轨自身的硬质点等),这些微小硬粒将使导轨面产生机械划伤和磨损沟痕。

咬合磨损——又称咬焊。

是指相对运动的两个表面互相咬合,并在表面产生撕裂的现象。

咬合的物理意义是:

两接触面的分子相互渗透、吸引(同种金属,分子间的亲和力更强),高温下将会产生相互粘连、甚至咬焊。

运动时则被撕裂。

这种磨损是决不允许发生的。

(3)滚动摩擦(固体)(滚动导轨)

滚动导轨的磨损形式为疲劳磨损和压溃现象。

即,滚动体施压,被施压点弹性变形、恢复,再,,反复循环一定次数后,产生疲劳,出现点蚀。

更严重的,将会压出凹坑,这就是压溃现象,这

种破坏也是不允许发生的

4•按受力情况分

开式

闭式

1、导轨的基本要求

刚度。

导向精度;耐磨性;低速运动平稳性;

三、导轨设计的步骤

第二节滑动导轨

普通滑动导轨通常与支承件做成一体。

运动导轨相对固定导轨,总是朝着一个确定的方向运

动。

所以,导轨副间的定位应消除五个自由度。

一、滑动导轨的结构

1直线滑动导轨的截面形状

现在,滑动导轨的截面形状和尺寸已经标准化。

即图8-2所示

的:

(a)矩形;(b)三角形;(c)燕尾形;(d)圆形。

另外,根据导轨副中固定导轨的凹凸状态,可将导轨分为:

凸形导轨固定导轨凸起状态。

(用于速度较低场合)

凹形导轨一一固定导轨凹下状态。

(用于速度较高场合)

[注]图8-2中的(a)和(c),在实际中均需留出间隙用以调整

(1)矩形导轨

矩形导轨:

结构简单,承载能力强。

安装和调整较方便(见图8-3b),但磨损后不能自动补偿间隙。

(2)三角形导轨

凸三角形又称“山形”,凹三角形又称“V形”。

当三角形导轨水平布置时(三角形导轨一般水平布置),若切削

力不大,在重力作用下,能自动贴紧定位面,则不需要调整。

另外,导轨磨损后能自动补偿间隙。

三角形导轨:

导向性好。

(3)燕尾形导轨

调整比矩形困

燕尾形导轨:

尺寸小、抗颠覆;制造困难难。

导轨磨损后不能自动补偿间隙。

(4)圆柱形导轨

圆柱形导轨:

制造工艺性好。

但圆柱形导轨磨损后无法调

整间隙,因此主要用在一些承受纯轴向力(如拉床),或受力较小

(如珩磨机和机械手)的场合。

2.直线运动导轨的组合形式(图8-3)

3.圆周运动导轨

二、导轨的间隙调整装置

1.间隙调整方法

(1)压板

如果导轨副水平放置,上导轨所带支承件足够重,且工作时不存在颠覆力矩,则矩形或三角形导轨可不必采用闭式导轨

(燕尾形或圆柱形不存在此问题)。

否则,用“压板”。

压板一一调整间隙并承受颠覆力矩。

由于被压紧,所以

需考虑调整间隙的大小。

(见图8-5)

图L:

.屮肛导织f事用的二种压桓詰构

(2)镶条

镶条用来调整矩形导轨和燕尾形导轨的侧隙,以保证导轨副的正常工作。

平镶条一一沿间隙方向,镶条的全长厚度相等;

平镶条的调整见图8-6(a)。

斜镶条——沿间隙方向,镶条的全长厚度呈一角度变化;

斜镶条的调整见图8-6(b)。

2•镶条的安放位置和导向面的选择

[注]图8-7为窄导向结构形式;宽导向结构形式见图8-3b。

第三节其它类型导轨

亠、卸荷导轨

可以是机械式,也可以是液压式,图乩&是机械式卸荷导轨口

卜:

导轨面(导向.承受主要载荷)

卸荷导轨(承受部分载荷)

(适用于’大、重型机床;牯密机床)

1、动压导轨

原理:

与多油楔动压轴承相同。

[注]轴承单向性,导轨双向性。

形成压力油楔的条件:

①运动速度必须高于一定数值;

②油腔沿运动方向间隙逐渐减小

速度越高,油楔承载能力越强。

所以,

适用于:

主运动导轨(如:

立式车床和龙门刨床的工作台导轨)

三、静压导轨

原理:

与静压轴承相似。

[注]动压导轨:

启动及低速时,具有干摩擦现象;

静压导轨:

无干摩擦现象。

四、滚动导轨

目前,在数控机床上已普遍采用滚动导轨。

变滑动摩擦

动~为0.1~0.2)

相当于滚动轴承,在动、静导轨间安放滚动体,为滚动摩擦。

滚动导轨的优点:

①运动灵敏度高(一般滑动摩擦系数:

静~为0.2~0.4;

②动、静摩擦系数极为接近(基本可消除爬行现象)

③所需牵引力小,移动轻便(功率消耗少)

④定位精度高

⑤精度保持性好

⑥润滑简单(广泛采用脂润滑)

滚动导轨的缺点:

①抗振性差

②防护要求高(对赃物很敏感)

③成本高

1滚动体不做循环运动的滚动导轨(图8-11)

(1)滚珠导轨

图8-11a:

闭式。

刚度低,承载能力较小,适用于载荷较小的机床

(2)滚柱导轨

图8-11b:

开式。

结构简单,成本低,使用方便,应用较多。

图8-11C:

闭式。

滚柱十字交叉,可承受多向载荷,结构相对紧凑,

精度和刚度较高;但制造比较困难。

(3)滚针导轨

承载能力强,,摩擦力较大。

适用于结构尺寸受限制的场合

2•滚动体不做循环运动的滚动导轨

(1)直线滚动导轨副(简称“直线导轨”)

图8-17是直线导轨的装配结构形式

图8-18是直线导轨的工作原理

&IS匱戏溝型仔轨

1液昧I2—fi-i3・EffitlAi4-增面

P構决占6iU|«L7丼轨基

第四节导轨的材料与热处理

一、铸铁导轨

导轨常用的铸铁有:

灰铸铁、孕育铸铁、耐磨铸铁等。

灰铸铁常选用HT200。

孕育铸铁常选用HT300。

其耐磨性高于灰铸铁,但较硬脆,不易刮研,且成本较高。

常用于较精密的机床导轨。

而寸磨铸铁中应用较多的是高磷铜钛铸铁及钒钛铸铁。

与孕育铸铁相比,其耐磨性提高1~2倍,但成本较高。

常用于精密机床导轨。

铸铁导轨可进行表面淬火以提高其耐磨性。

导轨表面的淬火加热方法有:

感应加热和火焰加热等。

感应加热有高频加热(淬硬层1.5-3mm)和中频加热(淬硬层2-3mm)两种,火焰加热的淬硬层较深,但热变形较大,感应和火焰淬火后都必须进行磨削加工。

另外,电接触淬火淬硬层较浅,效果不大。

目前主要用于维修。

二、钢导轨

钢导轨可镶接到铸铁或钢焊接件上。

常用材料有:

45或

40Cr,表面淬硬至52-58HRC;或20Cr、20CrMnTi等,经渗碳并淬硬至56-62HRC。

钢导轨成本高,工艺性较差,尤其是不能刮研,用于滑动导轨中较少。

三、有色金属导轨

常用于重型机床的动导轨上,与铸铁的支承导轨搭配,以防止咬合磨损。

四、塑料导轨(又称“贴塑导轨”)

通过粘接或喷涂,把塑料覆盖在动导轨表面上,称为~<

塑料导轨的优点是:

摩擦系数低;抗咬合磨损能力强(自润滑能力强);

低速时不易出现爬行;加工简单,工艺性好;化学稳定性好(耐水、

耐油);成本低。

塑料导轨的缺点是:

易蠕变且承载能力低;接触刚度低;导热性差等。

适用于中、小型精密机床和数控机床;也可用于重型机

床上承载不太大的进给导轨;用于竖直导轨更显示其优点。

五、导轨材料的搭配

S52忌轨材料的搭配

5

Hi

J

4

1

2*-3」

>3

d

**

tttt

UtiN|

谢料

——-4

ft«t

w

;Wft

[

第五节导轨的防护

1刮板式

圈R-2<>刮检式純护裝■筑■胡fib器S-■厘

2•导轨两侧的防护(附图b)

3•防护罩(附图c、d)