昆明理工大学机电系统设计模块PLC实验报告.docx

《昆明理工大学机电系统设计模块PLC实验报告.docx》由会员分享,可在线阅读,更多相关《昆明理工大学机电系统设计模块PLC实验报告.docx(47页珍藏版)》请在冰豆网上搜索。

昆明理工大学机电系统设计模块PLC实验报告

三、验证型实验

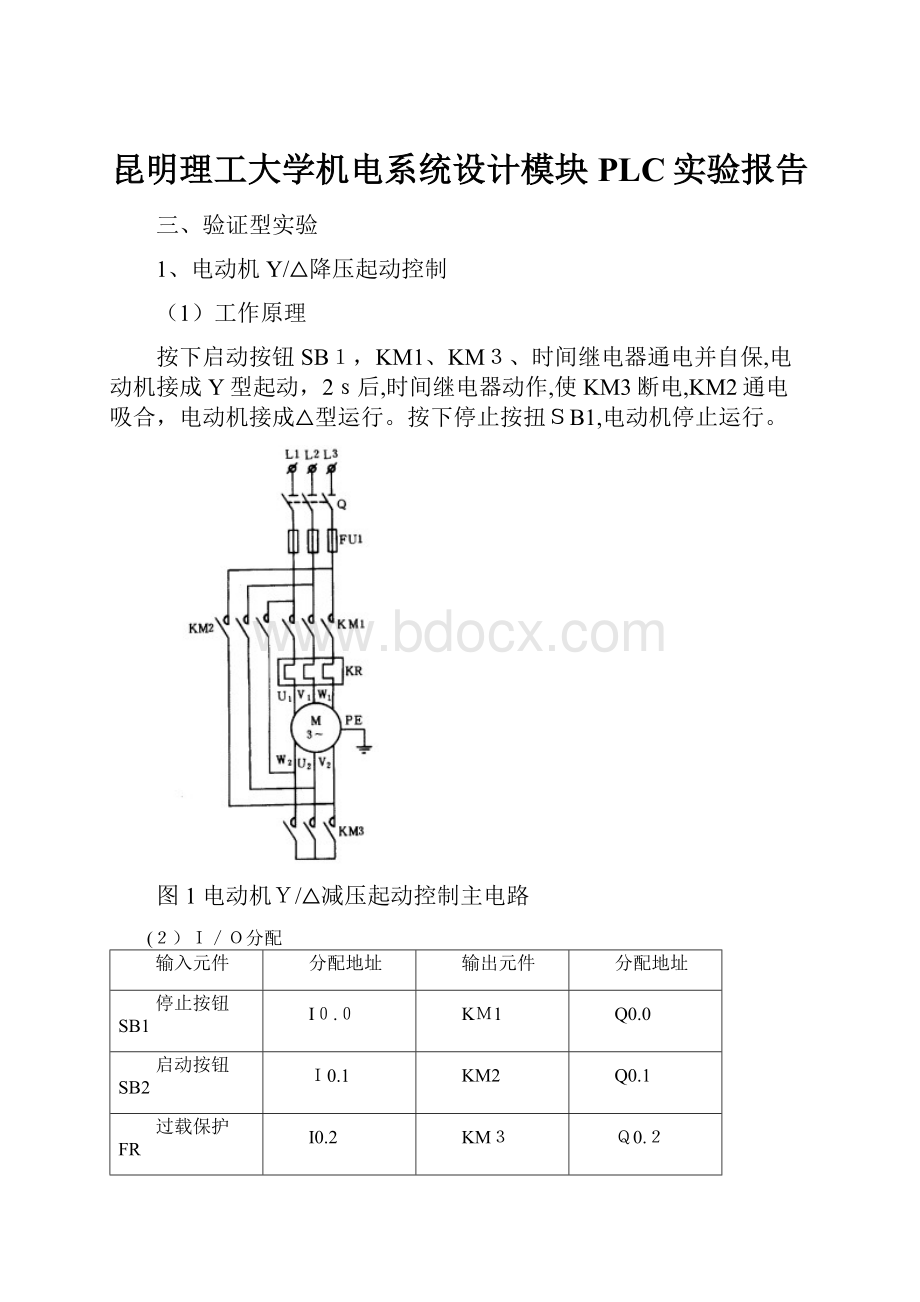

1、电动机Y/△降压起动控制

(1)工作原理

按下启动按钮SB1,KM1、KM3、时间继电器通电并自保,电动机接成Y型起动,2s后,时间继电器动作,使KM3断电,KM2通电吸合,电动机接成△型运行。

按下停止按扭SB1,电动机停止运行。

图1电动机Y/△减压起动控制主电路

(2)I/O分配

输入元件

分配地址

输出元件

分配地址

停止按钮SB1

I0.0

KM1

Q0.0

启动按钮SB2

I0.1

KM2

Q0.1

过载保护FR

I0.2

KM3

Q0.2

(3)梯形图

图2 梯形图程序

(3)程序说明

按下启动按钮SB2,触点I0.1闭合内部辅助线圈M0.0通电

常开触点M0.0闭合,形成自锁

常开触点M0.0闭合,线圈Q0.0通电

常开触点M0.0闭合,线圈Q0.2通电,定时器T38通电开始计时

常闭触点Q0.2断开,形成互锁

2s后,T38断开,Q0.2断电;T38闭合,Q0.1通电并自锁

(4)语句表

图3语句表程序

(5)仿真结果

图4 状态表

图5工程图

2、用PLC构成交通灯控制系统

(1)控制要求

如图所示,起动后,南北红灯亮并维持25s。

在南北红灯亮的同时,东西绿灯也亮,1s后,东西车灯即甲亮。

到20s时,东西绿灯闪亮,3s后熄灭,在东西绿灯熄灭后东西黄灯亮,同时甲灭。

黄灯亮2s后灭东西红灯亮。

与此同时,南北红灯灭,南北绿灯亮。

1s后,南北车灯即乙亮。

南北绿灯亮了25s后闪亮,3s后熄灭,同时乙灭,黄灯亮2s后熄灭,南北红灯亮,东西绿灯亮,循环。

图6十字路口交通灯

(2)I/O分配

输入元件

分配地址

输出元件

分配地址

启动按钮

I0.0

南北红灯

Q0.0

南北黄灯

Q0.1

南北绿灯

Q0.2

东西红灯

Q0.3

东西黄灯

Q0.4

东西绿灯

Q0.5

南北车灯

Q0.6

东西车灯

Q0.7

(3)程序设计

图7 十字路口交通信号灯的时序图

(4)梯形图

图8基本逻辑指令设计的信号灯控制的梯形图

(5)程序说明

1、按下启动按钮SB1,I0.0闭合,M0.0接通闭合并自锁。

网络2中的M0.0常开触点闭合,计时器T37接通并计时;网络4中的T43接通并计时,网络20、21中的T59、T60组成1s的时钟脉冲;南北红灯工作;由于Q0.0的接通,网络12中的Q0.5接通,东西绿灯亮。

2、由于Q0.0的接通,计时器T49接通并计时,1s后Q0.7接通,东西车灯亮。

3、经过20s后,网络4中的T43动作,网络12的计时器T43常闭触点断开,Q0.5断电;网络5中的T43常开触点闭合,使得当T59的常开触点闭合时Q0.5接通,T59的常开触点断开时Q0.5断开,此时东西绿灯闪烁。

4、由于网络4中的T43动作,网络5中的T43常开触点闭合,因而计时器T44接通并计时,经过3s后,T44动作;T44在网络12中的常闭触点T44断开,东西绿灯闪烁结束,在网络14中的常闭触点T44断开,Q0.7失电,东西车灯停止工作;同时网络15的T44常开触点闭合,Q0.4接通,东西黄灯工作;网络6的T44常开触点闭合,计时器T42接通并计时;经过2s后,T42动作,网络15的T42常闭触点断开,Q0.4失电,东西黄灯停止工作。

5、当东西黄灯停止工作时,网络2中的计时器T37正好经过25s计时动作,网络10中的T37常闭触点断开,南北红灯熄灭;网络11的T37常开触点闭合,Q0.3接通,东西红灯工作;由于Q0.3的接通,因而网络16中的Q0.3常开触点闭合,南北绿灯工作。

6、由于Q0.3的接通,因而网络17的计时器T50接通并计时,1s后,网络18的T50常开触点闭合,Q0.6接通,南北车灯亮。

7、T37动作后,网络7中的T37常开触点闭合,T38接通并计时,网络3中的T37常开触点闭合,T41接通并计时。

8、经过25s后,网络7的T38动作,网络16的T38常闭触点断开,Q0.2断电;网络16中的T38常开触点闭合,使得当T59的常开触点闭合时Q0.2接通,T59常开触点断开时Q0.2断开,此时南北绿灯闪烁。

9、由于网络7的T38动作,因而网络8的T38常开触点闭合,计时器T39接通并计时,经过3s后,T39动作;T39在网络16中的常闭触点断开,南北绿灯闪烁结束,在网络18的T39常闭触点断开,Q0.6失电,南北车灯停止;同时网络19的T39常开触点闭合,Q0.1接通,南北黄灯工作;网络9的T39常开触点闭合,计时器T40接通并计时;经过2s后,T40动作,网络19中的T40常闭触点断开,Q0.1失电,南北黄灯停止工作。

10、当南北黄灯停止工作时,正好东西红灯工作了30s,即网络3中的T41计时30s,此时T41动作,网络2中的T37复位,且使得常开触点复位,进入下一次循环。

(6)语句表

图9 语句表程序

(7)仿真结果

图10状态表

图11工程图

3、运料小车往返运行(顺序控制指令)

(1)控制要求

小车的示意图如图所示,设小车在初始位置时停在左边,限位开关I0.2为1状态。

按下启动按钮I0.0后,小车向右运动(简称右行),碰到限位开关I0.1后,停在该处,3s后开始左行,碰到I0.2后返回初始步,停止运动。

图12小车运动示意图

其控制结构图如图所示

图13控制结构图

(2)I/O分配

输入元件

分配地址

输出元件

分配地址

启动按钮SB1

I0.0

小车右行

Q0.0

行程开关ST1

I0.1

小车左行

Q0.1

行程开关ST2

I0.2

(3)梯形图

图14 梯形图

(4)程序说明

1、按下按钮SB1,I0.0闭合,S0.1置位1,Q0.0通电,小车开始向右运动;

2、运行至行程开关ST1处,撞击行程开关ST1,常开触点I0.1闭合,S0.2置位1,小车停止运动,T37通电并计时;

3、3s后,T37的常开触点闭合,S0.3置位1,Q0.1通电,小车向左运动;

4、当小车运动至行程开关ST2处时,撞击行程开关ST2,常开触点I0.2闭合,小车停止运动,并为下一次运动做准备。

(5)语句表

图15语句表程序

(6)仿真结果

图16状态表

四、设计型实验

1、摇臂钻床控制系统设计

(1)控制方案及流程设计

1)主轴电动机1M随时都可以启停,并保持,启动按钮是SB2,停止按钮是SB1,接触器是KM1,热继电器是FR1;

2)摇臂的升降控制:

SB3是摇臂上升按钮,SB4是下降按钮,SQ1U是上升终端限位开关,SQ1D是下降终端限位开关,KM2是上升接触器,KM3是下降接触器。

3)假设想使摇臂上升,就要按SB3按钮,这时如果摇臂是处在抱住立柱的位置,那么SQ2限位开关的常开触点是断开的,常闭触点就是闭合的;这样控制油泵放松的接触器KM4与电磁铁YA就先得电,使摇臂与立柱松开,当放松到位时,SQ2动作,常开闭合,常闭断开,这样摇臂就可以上升了,下降也是同样的过程。

当上升结束时,松开SB3按钮,KT、KM2、KM3、KM4全部失电,经过时间继电器延时闭合的常闭触点的延时后,油泵夹紧方向的接触器KM5得电吸合。

同时YA继续得电吸合直到夹紧到位,SQ3限位开关动作,KM5与YA全部失电。

主轴与立柱箱的夹紧与放松:

SB5是立柱放松按钮,SB6是立柱夹紧按钮。

(2)I/O分配

输入元件

分配地址

输出元件

分配地址

主轴M1热继电器FR1

I0.0

M1接触器KM1

Q0.0

主轴M1启动按钮SB2

I0.1

摇臂上升接触器KM2

Q0.1

主轴M1停止按钮SB1

I0.2

摇臂下降接触器KM3

Q0.2

摇臂上升按钮SB3

I0.3

松开接触器KM4

Q0.3

摇臂下降按钮SB4

I0.4

夹紧接触器KM5

Q0.4

输入元件

分配地址

输出元件

分配地址

上升行程开关SQ1U

I0.5

主轴松开夹紧电磁铁

Q0.5

下降行程开关SQ1D

I0.6

立柱松开夹紧YA2

Q0.6

松开行程开关SQ2

I0.7

夹紧行程开关SQ3

I1.0

液压泵M3热继电器

I1.1

立柱松开按钮SB5

I1.2

立柱夹紧按钮SB6

I1.3

主轴箱松开夹紧SA-1

I1.4

立柱松开夹紧SA-2

I1.5

主轴箱、立柱松开夹紧

I1.6

(3)I/O连接图

图17 I/O接线图

(4)梯形图

图18梯形图程序

(5)语句表

图19语句表程序

(6)程序说明

1、按下按钮SB2,I0.1闭合,Q0.0闭合并自锁,主轴电动机M1启动运转;

2、当需要摇臂上升时,按下按钮SB3,I0.3闭合,M0.0接通。

由于网络3中的I1.1是闭合的,因此Q0.3接通闭合,液压泵电动机M3正转,松开摇臂。

摇臂松开后,网络3中的I0.7常闭触点断开,网络4中的I0.7常开触点闭合,液压泵电动机M3停转,而摇臂升降电动机M2正转,带动摇臂上升。

当摇臂上升到一定高度时,松开按钮SB3,I0.3复位,M0.0断开,网络6中的M0.2闭合一个扫描周期宽的时间,使得网络7中的M3闭合并自锁,同时T37接通,开始计时。

经过2s后T37动作,网络8中的M0.4闭合一个扫描周期宽的时间,使网络5中的M0.4闭合,接通Q0.4液压泵电动机M3反转,夹紧摇臂。

当摇臂夹紧后,SQ2、SQ3恢复初始状态,且I1.0断开,Q0.4失电,液压泵电动机M3停转,完成摇臂上升的控制过程。

3、对于摇臂下降的控制过程与摇臂上升的控制过程相同。

4、当需要对立柱或主轴箱松开或夹紧时,选择SA至适当的挡位,按下按钮SB5或SB6,网络9中的I1.2或I1.3闭合,接通M0.5及T38,网络3或网络6中的M0.5、T38闭合,接通Q0.3或Q0.4,使得立柱、主轴箱松开或夹紧。

(7)仿真结果

图20状态表

图21 工程图

2、组合机床的控制

两工位钻孔、攻丝组合机床,能自动完成工件的钻孔和攻丝加工,自动化程度高,生产效率高。

两工位钻孔、攻丝组合机床如图所示。

图22两工位钻孔、攻丝组合机床示意图

(1)控制方案及流程设计

系统通电,自动起动液压泵电动机M1。

若机床各部分在原位(工作台在钻孔工位SQ1动作,钻孔滑台在原位SQ2动作,攻丝滑台在原位SQ3动作),并且液压系统压力正常,压力继电器PV动作,原位指示灯HL1亮。

将工件放在工作台上,按下起动按钮SB,夹紧电磁阀YV1得电,液压系统控制夹具将工件夹紧,与此同时控制凸轮电动机M2得电运转。

当夹紧限位SQ4动作后,表明工件已被夹紧。

起动钻孔动力头电动机M3,且由于凸轮电动机M2运转,控制凸轮控制相应的液压阀使钻孔滑台前移,进行钻孔加工。

当钻孔滑台到达终点时,钻孔滑台自动后退,到原位时停,M3同时停止。

等到钻孔滑台回到原位后,工作台右移电磁阀YV2得电,液压系统使工作台右移,当工作台到攻丝工位时,限位开关SQ6动作,工作台停止。

起动攻丝动力头电机M4正转,攻丝滑台开始前移,进行攻丝加工,当攻丝滑台到终点时(终点限位SQ7动作),制动电磁铁DL得电,攻丝动力头制动,0.3s后攻丝动力头电机M4反转,同时攻丝滑台由控制凸轮控制使其自动后退。

当攻丝滑台后退到原位时,攻丝动力头电机M4停,凸轮正好运转一个周期,凸轮电机M2停,延时3s后左移电磁阀YV3得电,工作台左移,到钻孔工位时停。

放松电磁阀YV4得电,放松工件,放松限位SQ8动作后,停止放松。

原位指示灯亮,取下工件,加工过程完成。

两个滑台的移动,是通过控制凸轮来控制滑台移动液压系统的液压阀实现的,电气系统不参与,只需起动控制凸轮电机M2即可。

在加工过程中,应起动冷却泵电机M5,供给冷却液。

(2)I/O分配

输入元件

分配地址

输出元件

分配地址

压力检测PV

I0.0

原点指示HL1

Q2.4

钻孔工位SQ1

I0.1

液压泵电动M1(KM1)

Q0.1

钻孔滑台原位SQ2

I0.2

凸轮电动机M2(KM2)

Q0.2

攻丝滑台原位SQ3

I0.3

夹紧电磁阀YV1

Q2.0

夹紧限位SQ4

I0.4

钻孔动力头电动机M3

Q0.3

钻孔滑台终点SQ5

I0.5

冷却泵电动机M5

Q0.6

攻丝工位SQ6

I0.6

工作台右移电磁阀YV2

Q2.1

攻丝滑台终点SQ7

I0.7

攻丝电动机M4正转

Q0.4

方式限位SQ8

I1.0

制动DL

Q0.0

输入元件

分配地址

输出元件

分配地址

系统启动SB

I1.1

攻丝电动机M4反转

Q0.5

手动/自动选择SA

I1.2

工作台左移电磁阀YV3

Q2.2

液压泵启动SB1

手动控制

放松电磁阀YV4

Q2.3

电动机启动SB2

自动指示灯HL2

Q2.5

钻孔SB3

手动指示灯HL3

Q2.6

攻丝正转SB4

手动控制电源

Q2.7

攻丝反转SB5

冷却泵启动SB6

夹紧SB7

工作台右移SB8

工作台左移SB9

放松SB10

(3)I/O连接图

图23

I/O接线图

(4)梯形图

图24 梯形图程序

(5)程序说明

1、系统通电后,S0.1置位1,Q0.1置位,自动启动液压系统M1。

机床各部分处于原位,即工作台在钻孔工位SQ1;钻孔滑台在原位SQ2;攻丝滑台在原位SQ3;液压系统压力正常,压力继电器PV动作,此时S0.2置位1,Q2.4接通,原位指示灯HL1亮;

2、将工件放在工作台上,按下启动按钮SB,常开触点I1.1闭合,则S0.3置位1,此时:

1)Q2.0置位,夹紧电磁阀YV1得电;

2)Q0.2置位,启动凸轮电动机M2得电运行;

3、夹紧限位SQ4得电,常开触点I0.4闭合,S0.4置位1,表明工件被夹紧,此时:

1)Q0.3置位,启动钻孔动力头M3,由于凸轮电动机M2正在运行,此时钻孔滑台前移,进行钻孔加工;

2)Q0.6置位,启动冷却泵电动机M5;

4、钻孔到终点时SQ5动作,常开触点I0.5闭合,S0.5置位1,Q0.3复位,钻孔动力头回位;

5、钻孔滑台自动后退,压住SQ2时停止,常开触点I0.2闭合,S0.6置位1,Q2.1得电接通,工作台右移电磁阀YV2得电;

6、工作台到攻丝工位时,SQ6动作,常开触点I0.6闭合,S0.7置位1,Q0.4接通,攻丝动力头电动机M4正转,攻丝滑台前移,开始攻丝加工;

7、攻丝到终点时,SQ7动作,常开触点I0.7闭合,S1.0置位1:

1)Q0.0接通,制动电磁铁DL得电,攻丝动力头制动;

2)定时器T37得电并接通;

8、延时0.3秒后,常开触点T37闭合,S1.1置位1,Q0.5接通,攻丝电动机M4反转,同时攻丝滑台后退至原位(压住SQ3);

9、当攻丝滑台回到原位时,S1.2置位1:

1)攻丝动力头电动机M4停止,凸轮正好运转一个周期;

2)定时器T38接通计时;

3)冷却泵停止;

10、延时3秒后,S1.3置位1:

1)Q0.2复位,凸轮电动机M2停止;

2)Q2.2接通,左移电磁阀YV3得电;

3)Q2.0复位,停夹紧电磁阀;

11、工作台左移,到钻孔工位时SQ3压下,常开触点I0.1闭合,S1.4置位1:

1)Q2.3接通,放松电磁阀YV4得电,放松工件;

2)Q0.1复位,液压泵电动机M1停止;

12、放松限位SQ8动作时,常开触点I1.0闭合,方式结束;

13、原位指示灯亮,取下工件,加工过程结束。

(6)语句表

图25语句表程序

(7)仿真结果

图26状态表

五、 实验总结

一个星期的PLC实验结束了,在这短暂的一周实验时间里,我获益匪浅,学习了不少关于PLC方面的知识,如PLC梯形图、指令表、外部接线图等。

这次实验给予了我不同的学习方法和体验,让我深切地认识到实践的重要性。

在实验进行之前,我们不仅从老师那里得到知识,也从各个渠道阅读了一定的科技文献,但仅限于理论,不免有纸上谈兵之嫌。

而设计过程中,我们将理论与实际相结合,认真思考,进行方案的设计与规划,这不仅锻炼了我们独立思考能力,也增强了我们的动手能力。

“扯开嗓子,不如甩开膀子”,任何成熟的知识体系,若不赋予实践,也是枉然。

在以后的学习过程中,我会更加注重自己的操作能力和应变能力,多与这个社会进行接触,让自己更早适应这个陌生的环境。

这次虽然辛苦了点,但能让我学到不同的东西,我心里还是高兴的。

人非生而知之,要学得知识,一靠学习,二靠实践。

不到半年的时间就将步入社会的我们,面临着残酷现实的压力,我想我们更应该把握住最后的一段时间,充实、完善自我,争取做一名出色的学生。