钻井队现场施工技术关键点项.docx

《钻井队现场施工技术关键点项.docx》由会员分享,可在线阅读,更多相关《钻井队现场施工技术关键点项.docx(53页珍藏版)》请在冰豆网上搜索。

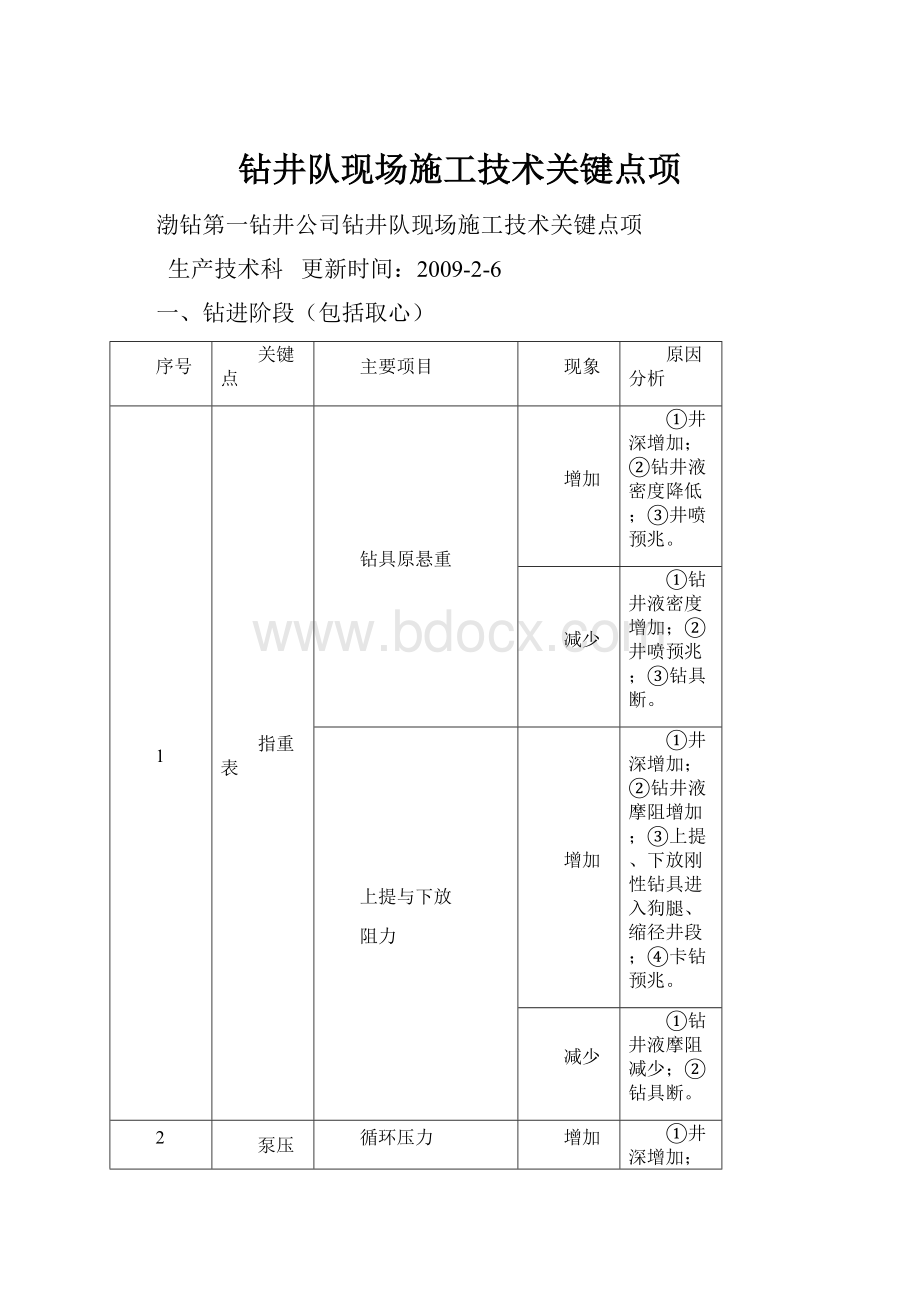

钻井队现场施工技术关键点项

渤钻第一钻井公司钻井队现场施工技术关键点项

生产技术科更新时间:

2009-2-6

一、钻进阶段(包括取心)

序号

关键点

主要项目

现象

原因分析

1

指重表

钻具原悬重

增加

①井深增加;②钻井液密度降低;③井喷预兆。

减少

①钻井液密度增加;②井喷预兆;③钻具断。

上提与下放

阻力

增加

①井深增加;②钻井液摩阻增加;③上提、下放刚性钻具进入狗腿、缩径井段;④卡钻预兆。

减少

①钻井液摩阻减少;②钻具断。

2

泵压表

循环压力

增加

①井深增加;②钻井泵冲数增加;③钻井液密度、粘度增加;④钻头水眼堵;⑤环空不暢(卡钻预兆);⑥井喷预兆

减少

①钻井泵冲数减少;②钻井液密度、粘度降低;③钻头喷咀掉或钻柱刺、断;④井漏预兆;⑤井喷预兆。

3

转盘

扭 矩

增加

①井深增加;②钻压、转速增加;③地层可钻性差;④钻井液摩阻增加;⑤井眼轨迹不好⑥井塌、卡钻事故预兆;⑦钻头、钻具事故预兆。

减少

①钻压、转速减少;②地层可钻性好;③钻井液摩阻减少;④钻具事故预兆。

4

振动筛

返出砂子

(岩屑)

多

①钻进进尺快;②钻井液携岩效果好;③井塌预兆(有掉块)。

少

①钻进进尺慢;②钻井液携岩效果差;③卡钻预兆。

钻进时

出口排量

增加

①钻井泵冲数增加;②井喷预兆(此处观察到:

钻进出口返出排量增大,停泵后井口有溢流或井涌)。

减少

①钻井泵冲数减少;②发生井漏(此处观察到:

钻进出口返出排量减少或不返)。

槽面油气显示

有

①发生油气侵(停泵观察无溢流);②录井气烃含量增加;③井喷预兆(停泵观察有溢流、井涌)。

5

钻井

液罐

液面

增加

①处理钻井液加水、加重剂;②钻井液起泡(密度降低);③井喷预兆。

减少

①井深增加;②人为放掉或地面跑钻井液;③发生井漏。

6

泥浆

值班房

钻进时钻井液

主要

性能

密度

增加

①正常加重;②固相含量(含砂量)增加。

降低

①加水处理钻井液;②钻井液起泡;③油气水侵,井喷预兆

粘度

增加

①正常提粘;②固相含量增加;③油气侵,井喷预兆。

降低

①正常降粘;②水侵,井喷预兆。

摩阻

增加

①缺润滑剂;②固相含量增加。

减少

①加润滑剂;②固相含量降低。

含砂量

增加

①除砂不及时;②固控设备使用不好;③固相含量增加。

降低

①固控设备使用效果好;②固相含量减少。

7

综合

录井

值班房

岩屑

含铁屑

①钻具、钻头、套管事故预兆。

含掉块

①井塌预兆。

含油砂

①钻开油气层(注意防喷)。

气烃含量

有

①钻开油气层(注意防喷)。

油气上窜速度

①钻开油气层有油气侵(注意防喷)。

钻时

快

①地层可钻性好;②钻压、转速升高;③钻遇油气水层。

慢

①地层可钻性差;②钻压、转速降低;③钻头使用到后期;④井下有掉块或落物。

⑤取心时堵岩心预兆。

8

井控

装置

防喷器

不好用

①控制箱压力不够;②液控管线刺漏;③油路堵塞;④其它故障。

井口法兰螺栓

松动

①未定期检查上紧;②井口固定不牢。

闸阀开关

不灵活

①未定期检查保养;②闸阀坏。

控制箱压力匹配

不合适

①未调整好调压阀或其有故障;②储能器氮气压力不够。

控制箱液压油

①储油量不够;②油变质。

9

注水井

井口压力

不符合设计

①设计中提到的注水井未停注或泄压后的井口压力偏高,应与甲方协调好停注泄压问题,否则不能开钻。

二、起下钻阶段

序号

关键点

主要项目

现象

原因分析

1

指重表

钻具原悬重

增加

①下钻时井内钻具数量增加;②井内钻井液密度降低;③井喷预兆。

减少

①起钻时井内钻具数量减少;②下钻时钻具水眼堵;③井内钻井液密度、粘度增加;④井喷预兆;⑤钻具断。

上提、下放阻力

增加

①下钻时井内钻具数量增加;②钻井液摩阻增加;③上提、下放刚性钻具进入狗腿、缩径井段;④卡钻预兆。

减少

①起钻时井内钻具数量减少;②钻井液摩阻减少;③钻具断。

2

泵压表

中途与到底

开泵循环压力

增加

①下钻时井内钻具数量增加;②钻井泵冲数增加;③钻井液密度、粘度增加;④钻头水眼堵;⑤环空不暢,卡钻预兆;⑥井喷预兆。

减少

①起钻时井内钻具数量减少;②钻井泵冲数减少;③钻井液密度、粘度降低;④钻头喷咀掉或钻具刺、断;⑤井漏预兆;⑥井喷预兆。

3

转盘

扭 矩

增加

①下钻时井内钻具数量增加;②钻井液摩阻增加;③卡钻事故预兆;④钻头事故预兆。

减少

①起钻时井内钻具数量减少;②钻井液摩阻减少;③钻具事故预兆。

4

振动筛

循环返出砂子

(岩屑)

多

①下钻循环清除出井壁岩屑床;②钻井液携岩效果好;③井塌预兆(有掉块)。

少

①井眼干净;②钻井液携岩效果差;③卡钻预兆。

出口处

返出钻井液

①下钻正常返出钻井液;②起钻灌入的富余钻井液返出;③井喷预兆(在此处观察到:

停止起下钻作业较长时间时有钻井液返出)。

槽面油气显示

有

①循环时钻井液替出的油气(停泵观察无溢流);②井喷预兆(停泵和停止起下钻作业时观察有溢流、井涌)。

5

钻井

液罐

液面

增加

①中途循环处理钻井液加水、加重剂;②钻井液起泡(密度降低);③下钻时井内管柱数量增加;④井喷预兆(下入或起出管柱体积分别小于返出钻井液量、大于灌入钻井液量)。

减少

①起钻时井内管柱数量减少;②人为放掉或地面跑钻井液;③发生井漏。

6

泥浆

值班房

循环时钻井液

主要

性能

密度

增加

①正常加重;②固相含量(含砂量)增加。

降低

①正常加水处理钻井液;②钻井液起泡;③油气水侵(井喷预兆)。

粘度

增加

①正常提粘;②固相含量增加;③油气侵(井喷预兆)。

降低

①正常降粘;②水侵(井喷预兆)。

摩阻

增加

①缺润滑剂;②固相含量增加。

减少

①加润滑剂;③固相含量降低。

含砂量

增加

①除砂不及时;②固控设备使用不好;③固相含量增加。

降低

①固控设备使用效果好;②固相含量减少。

7

综合

录井

值班房

循环时返出的

砂子(岩屑)

含铁屑

钻具、钻头、套管事故预兆。

含掉块

井塌预兆。

含油砂

①钻开油气层(注意求测油气上窜速度,防喷)。

气烃含量

有

①钻开油气层(注意求测油气上窜速度,防喷)。

油气上窜速度

①钻开油气层有油气侵;②钻井液密度低(注意求测油气上窜速度,防喷)。

8

井控

装置

同一

同一

同一

9

注水井

井口压力

不符合设计

①设计中提到的注水井未停注或泄压后的井口压力偏高,应与甲方协调好停注泄压问题,否则不能钻开油气层。

三、空井(电测)阶段

序号

关键点

主要项目

现象

原因分析

1

震动筛

出口处

返液

①正常灌入钻井液;②井喷预兆(此处观察到:

井口有溢流或井涌)。

不返液

①未灌满钻井液;②发生井漏(此处观察到:

灌钻井液时灌不满,井口不返钻井液)。

槽面油气显示

有

①井喷预兆(井口发生溢流、井涌)。

2

钻井

液罐

液面

增加

①处理钻井液加水、加重剂;②井喷预兆。

减少

①人为放掉钻井液;②地面跑钻井液;③发生井漏(灌不满钻井液)。

3

测井房

仪器上提拉力

增加

①井下阻力大或仪器上提速度快;②卡电缆和仪器的预兆。

电测井径数据

扩大

①井眼存在大肚子(下钻要避开此位置开泵)。

缩小

①井眼存在小井眼(起下钻在此位置要注意防卡,并适当采取划眼、提高钻井液密度与降失水措施)。

电测井斜数据

全角变化率大

①井眼存在“狗腿”(起下钻在此位置要注意防鍵槽卡钻,遇阻、卡要采取正、倒划眼措施)。

检测固井质量

声幅

质量

差

原因是多方面的,主要有:

①地下存在高压油气水层,平衡压力固井未实现(在候凝过程中因水泥浆失重,上部液柱压力未能够平衡油气水层孔隙压力,导致油气水窜);②井眼不规则(存在“糖糊芦”井眼),选择顶替排量既不是塞流也不是紊流,造成水泥浆顶替钻井液的效率低;③封固井段的套管居中度差,未达到70%;④水泥浆稠化时间过长,候凝时间不够;

⑤胶塞密封不严或未入井而未碰上压,造成环空局部替空无水泥;⑥前置液选择不当,清洗井壁和套管外壁的效果差。

水泥

返高

不够

①固井过程中发生井漏、井塌(施工泵压偏高);②注入水泥量偏少;③注入水泥浆密度偏高、水泥浆提前凝固;④胶塞提前入井碰压;⑤固井施工不连续,施工时间超过水泥浆稠化时间;⑥固井附件出问题,如:

浮鞋浮箍失灵造成水泥浆倒灌;⑦套管有孔洞、裂纹、丝扣密封不严(施工进出口排量一致,但泵压偏低),造成水泥浆倒灌。

声幅

遇阻

①压胶塞液配方不合理;②注入水泥浆密度偏高、水泥浆提前凝固;③顶替水泥浆的钻井液含砂高(4号罐沉砂多);④胶塞提前入井碰压;⑤固井施工不连续,施工时间超过水泥浆稠化时间;⑥固井附件出问题,如:

浮鞋浮箍失灵造成水泥浆倒灌;⑦套管有孔洞、裂纹、丝扣密封不严,造成水泥浆倒灌。

⑧固井车洗管线时水泥浆进入套管内。

4

井控

装置

同一

同一

同一

5

注水井

井口压力

不符合设计

①设计中提到的注水井未停注或泄压后的井口压力偏高,应与甲方协调好停注泄压问题,否则不能进行下步施工。

四、各次开钻井口与套管试压阶段

序号

关键点

主要项目

现象

原因分析

1

井控装置试压

试压压力

未达标

①未注入足够的液量;②螺栓连接不紧、密封钢圈未压好,连接处有刺漏;③套管头密封不严;④试压车(泵)出故障;⑤防喷器胶心损坏或密封不严(出口有试压液返出)。

2

套管柱

试压

试压压力

①未注入足够的液量;②套管内无水泥塞或固井时替空;③套管头密封不严;④试压车(泵)出故障;⑤套管密封不严、破裂或卸联顶节时倒开。

五、配钻具与打开油气水层准备阶段

序号

关键点

主要项目

现象

原因分析

1

配钻具组合

钻进下部结构

未达标

①入井的增、稳、降斜和打直的钻具结构不能满足井眼轨迹控制的需要;②入井的钻具组合复杂不符合定向、大位移井、水平井防卡的需要;③入井配合接头磨损严重。

2

通井下部结构

①未采用完钻时的原钻具结构通井;②钻头喷嘴小,不利于通井过程中提高排量洗井;③入井配合接头磨损严重。

3

打开油气与高压水层前的准备工作

井控技术措施

交底

不符合井控

规定

①缺乏有针对性的井控措施;②未向全队干部职工进行地质、工程、钻井液、井控装备、井控措施等方面的技术交底;③未在班前会上安排布置井控技术措施。

4

井场设备设施

自查自改

①未对钻机设备、仪器仪表、防喷装备及专用工具、消防设施、防爆电路系统等进行细致的检查;②未对发现的问题进行整改;③自身解决不了的问题未及时向上级主管部门反映。

5

钻井液性能

材料储备

①钻井液性能不符合设计要求,如:

密度偏低;②未按设计要求储备足够的加重剂和压井液;③维护钻井液性能的处理剂储备不足。

6

干部值班与

坐岗人员安排

①未排出干部24小时值班表;②未在技术措施交底会和班前会上安排不同工况下的坐岗人员。

7

在队人员进行

实战演习

①未组织在队人员进行防喷演习、应急逃生演习等实战演习;②演习质量未达到实战要求。

8

防喷装置

全面试压

①未注入足够的液量;②螺栓连接不紧、密封钢圈未压好,连接处有刺漏;③套管头密封不严;④试压车(泵)出故障;⑤防喷器胶心损坏或密封不严(出口有试压液返出)。

9

求取压井数据

①未用低泵冲或正常钻进1/3~1/2的排量求取压井所需要的数据并记录。

六、下套管准备阶段

序号

关键点

主要项目

现象

原因分析

1

通井

全过程

同起下钻与

配钻具组合

同二与五

同二与五

2

套管

检查

丈量、通径、清洗、检查管体与丝扣、组合排列与计算

不符合

①责任心不强;②丈量与计算不准确;③检查与清洗套管不细致;④好坏套管未分开摆放;⑤到井套管未按入井顺序进行摆放;⑥未按通知下套管数据计算排列好套管;⑦套管扶正器的安放、特殊固井工具如分接箍、尾管悬挂器等未计算好位置。

3

固井

水罐

配水质量与数量

不合格

①固井水罐不干净,有杂质杂液(固井人员到后可不配水);②未按规定要求上足固井水;③水泥添加剂质量不合格。

4

地面

设备

完好状态

不合格

①检查地面设备不认真;②钻井公司未对钻井队的坏设备及时更换。

5

周围

注水井

井口压力

不符合设计

①作业区认为与本井无关系(要有作业区有关人员签名的证据);②钻井公司与作业区未联系好停注泄压事宜,否则不固井。

6

固井

工具

吊卡、固井附件及套管扶正器

未达标

①固井公司送到现场的工具不合格(浮鞋、浮箍、分接箍和悬挂器、联顶节等坏时不得下套管,水泥头内有杂物不得固井);②钻井队现场使用有损坏。

7

尾管

固井的准备

送入钻具的

通径及称重

未达标

①责任心不强,未对送入钻具逐柱通径;②未选用标准的通径规;③未对送入钻具进行准确的称重。

8

井控

装置

半封闸板心子

不符合

①未更换与所下油层套管尺寸相应的半封闸板心子,应在下油层套管前更换。

七、下套管阶段

序号

关键点

主要项目

现象

原因分析

1

指重表

套管原悬重

增加

①下套管数量增加;②有自动灌浆装置且好用;③井内钻井液密度降低;④井漏、井喷预兆。

减少

①往套管内灌钻井液不及时或未灌满钻井液;②自动灌浆装置失灵;③井内钻井液密度、粘度增加;④井喷预兆;⑤套管断。

上提、下放阻力

增加

①井内套管数量增加;②钻井液摩阻增加;③上提、下放套管进入狗腿、缩径井段;④卡钻预兆。

减少

①钻井液摩阻减少;②套管断。

2

泵压表

循环钻井液压力

增加

①钻井泵冲数增加;②钻井液密度、粘度增加;③套管内有杂物或胶塞提前落入套管内;④环空不暢(井塌预兆);⑤井喷预兆。

减少

①钻井泵冲数减少;②钻井液密度、粘度降低;③套管刺漏、破裂或断;④井漏预兆;⑤井喷预兆。

3

套管

下深

计算与实际剩余套管数据是否

准确和相符

不符合

①套管数据计算有误(在接联顶节或下最后一根套管之前必须复核好入井套管数据);②井眼不畅,套管未下到预定位置(遇阻不硬压,采取小排量顶通建立循环,力求下入)。

4

振动筛

循环返出砂子

(岩屑)

多

①循环清除出井壁岩屑床;②钻井液携岩效果好;③井塌预兆(砂子中有掉块)。

少

①井眼干净;②钻井液携岩效果差;③卡钻预兆。

出口处

返出钻井液

①下套管正常返出钻井液;②井喷预兆(在此处观察到:

停止下套管时有钻井液返出)。

槽面油气显示

有

①循环时钻井液替出的油气(停泵观察无溢流);②井喷预兆(停泵后观察有溢流、井涌)。

5

钻井

液罐

液面

增加

①循环处理钻井液加水、加重剂;②钻井液起泡(密度降低);③下套管时井内管柱数量增加;④井喷预兆(下入套管体积小于返出钻井液量)。

减少

①地面跑钻井液;②人为放掉钻井液;③发生井漏。

6

泥浆

值班房

循环时钻井液

主要

性能

密度

增加

①正常加重;②固相含量(含砂量)增加。

减少

①正常加水处理钻井液;②钻井液起泡;③油气水侵(井喷预兆)。

粘度

增加

①正常提粘;②固相含量增加;③油气侵(井喷预兆)。

减少

①正常降粘;②水侵(井喷预兆)。

摩阻

增加

①缺润滑剂;②固相含量增加。

减少

①加润滑剂;②固相含量降低。

含砂量

增加

①除砂不及时;②固控设备使用不好;③固相含量增加。

减少

①固控设备使用效果好;②固相含量减少。

7

周围

采油井

停抽

未停

①作业区认为与本井无关系(要有作业区有关人员签名的证据);②钻井公司与作业区未联系好(不固井)。

8

周围

注水井

井口静止压力值

未达标

①压力值过大,影响平衡压力固井的实施,应与甲方联系继续泄压事宜或采取更改固井方案的措施。

9

井控

装置

闸板心子与

套管尺寸

不符合

①下套管之前,钻井公司未及时通知管子工具公司更换(不得下油套或有油层的技套)。

符合

①钻井公司在下套管之前及时通知管子工具公司更换了,并按规定对防喷器进行了试压。

其它同一

同一

其它同一

八、固井阶段关键点项

序号

关键点

主要项目

现象

原因分析

1

水泥浆化验

稠化时间、24h后的强度

未达标

①固井水不合适;②配水质量不合格;③水泥添加剂质量不合格;④水泥品种不合格。

2

固井

数据

注前置注、稀水泥浆、领浆、尾浆、替钻井液、碰压的数量与施工排量

不符合

①计算不准确;②设计计算准确,但井下情况发生了变化,如出现溢流(必须先压稳井,并求准地层孔隙压力,重新计算平衡压力固井数据)、发生井塌(想办法顶通建立正常循环,视返出砂子情况考虑水泥浆附加量)、建立不了循环(求准地层漏失压力,初步判断漏层位置,计算施工中出现的固井最高井口压力,在满足固井允许压力情况下,尽可能加大排量固井)。

平衡压力固井

3

固井

设备

固井前试压20MPa

未达标

①水泥车有故障;②固井管汇(线)连接不紧;③人为因素。

4

井口

泵压表

固井时压力变化

异常

增加

①替钻井液时,钻井泵冲数增加;②钻井液密度、粘度增加;③套管内有杂物;④环空不暢(井塌预兆);⑤井喷预兆;⑥注入水泥浆密度偏高、水泥浆提前凝固;⑦固井施工不连续,施工时间超过水泥浆稠化时间;上述情况出现时,应在满足固井施工允许压力情况下强行顶替,如有井喷预兆,要注意随时关防喷器,打开节流阀固井,并采取环空蹩压候凝措施,必要时从井口的环空往井内挤注水泥。

⑧胶塞提前入井碰压。

异常

减少

①替钻井液时,钻井泵冲数减少;②钻井液密度、粘度降低;③井喷预兆(处理同上)。

上述3种情况出现时,要适当加大排量固井。

④井漏预兆(应适当降低排量固井);⑤套管刺漏、破裂或断(应尽可能地将水泥浆循环出来)。

5

振动筛

返出砂子

(岩屑)

多

①循环清除出井壁岩屑床;②钻井液携岩效果好;

③井塌预兆(砂子中有掉块,处理同上)。

少

①井眼干净;②钻井液携岩效果差;③卡钻预兆。

钻井液返出量

增加

①固井施工排量增大;②井喷预兆(处理同上)。

减少

①固井施工排量减少;②发生井漏(处理同上)。

槽面油气显示

有

①返出钻井液中有油气;②井喷预兆。

出现这2种情况时,处理同上。

6

钻井

液罐

液面

增加

①水泥浆正常将钻井液替出(增量同步);②井喷预兆(处理同上)。

减少

①地面跑钻井液;②人为放掉钻井液;③发生井漏(处理同上)。

7

泥浆

值班房

钻井液

密度

增加

①固相含量(含砂量)增加。

降低

①钻井液起泡;②油气水侵(井喷预兆)。

水泥浆

密度

增加

①灰水比增大。

降低

①灰水比降低。

8

候凝

测声幅

按施工设计的

时间要求执行

不符合

①钻井公司未及按固井人员要求的时间候凝,或固井公司未向钻井队技术员明确候凝时间,钻井队提前测声幅或探钻塞。

九、事故处理阶段

(一)泡解卡液

序号

关键点

主要项目

现象

原因分析

1

准备

工作

测

卡

点

人工测量

误

差

大

①未准确记录卡钻前的钻具原悬重;②指重表不灵,读数不准;③测卡时钻具伸长量未测记准;④钻具壁厚磨损严重;⑤钻井液摩阻大;⑥井眼轨迹不好;⑦未计算好卡点。

仪器测量

①提供的井下钻具记录数据不准;②仪器本身读数出误差。

2

选择解卡液

密度

偏低

①未综合考虑卡钻前的循环泵压和注入解卡液时的管内外液柱最大静压差,以致地面设备无法承受高泵压的因素。

②打开油气层后的卡钻,未考虑管内外静止液柱压力能否平衡油气水层孔隙压力。

数量

偏少

①未综合考虑井径扩大、管外解卡液应高于卡点100-150m、管内解卡液应高于管外解卡液300-500m、地面罐内有一部分解卡液吸不净的因素。

3

地面设备设施的

自查自改

不

符

合

①未对钻机设备、仪器仪表、防喷装备及专用工具、消防设施、防爆电路系统等进行细致的检查;②未对发现的问题进行整改;③自身解决不了的问题未及时向上级主管部门反映。

4

使用示踪剂循环

提前

返出

①录井提供的迟到时间或一个循环周的时间不准;②循环时井内钻具有“短路”现象,此时不宜注入解卡液,应用测卡倒爆松扣-套铣-对扣震击的方式处理卡钻事故。

5

注入

解卡液

循环

最高

泵压

偏高

①解卡液比钻井液的密度低,且注入的解卡液量多;②钻具、钻头水眼或环空不通畅(发生垮塌);③钻井泵的冲次提高或缸套直径换大。

偏低

①钻具发生短路;②高压管汇、管线刺漏;③钻井泵上水不好或缸套、凡尔刺;④钻井泵的冲次减少或缸套直径换小;⑤循环排量减少;⑥发生井漏或溢流。

井漏时井口返出液量减少或不返,溢流时井口返出溢量增大。

静止立压

无

①管内液柱压力高于管外液柱压力,停泵后持续一段时间在井口出口有“溢流”;②立管压力表坏,显示不准。

原则上管内液柱压力比管外低1-2Mpa。

6

浸泡解卡液

未卡钻具

悬重

增加

①被卡钻具逐步或完全解卡,此时应立即循环活动钻具;②发生井漏,可通知观察环空液面来发现。

减少

①未卡钻具因活动过猛而断,此时上提下放钻具的吨位不变;②卡点上移,此时钻具在一定吨位范围内的活动量变小;

7

井口

出口

返浆

①中途开泵顶通;②管内液柱压力高于管外液柱压力;③井喷预兆,井口出口处持续有溢流。

8

活动

钻具

未

解

卡

①活动方式单一,未采取上提下放与适当施加扭矩(不超过未卡钻具允许扭转的圈数)相结合的方式;②解卡液注入量少或加入的快速渗透剂量少;③解卡液选择的不合理;④因注替解卡液的排量低而发生“窜槽”现象;⑤井内钻具发生“短路”现象;⑥钻井液罐连接闸门关不严,注解卡液时,钻井液混入。

⑦发生井漏、井垮、井塌。

9

循环替

解卡液

循环

泵压

偏高

①开泵过猛;②中途停泵;③解卡液浸泡地层产生井壁泥饼和地层剥落,井内砂子增多;④循环排量增大;⑤井塌预兆。

偏低

①钻具发生短路;②高压管汇、管线刺漏;③钻井泵上水不好或缸套、凡尔刺;④钻井泵的冲次减少或缸套直径换小;⑤循环排量减少;⑥发生井漏或溢流。

(二)打捞

序号

关键点

主要项目

现象

原因分析

1

鱼头

探鱼顶

不能

进鱼

①指重表不准;②下入的钻具长度不准;③选择的打捞工具不合适;④井径过大,鱼头偏;⑤鱼顶位置计算不准;⑥鱼头不规则。

2

指重表

上提、起钻悬重

偏高

①落鱼卡;②井眼不畅;③打捞电缆时,电缆结团。

偏低

①钻具提断;②落鱼掉。

3

泵压表

开泵压力

偏高

①开泵过猛或循环排量增大;②管内不畅;③钻井液太稠;④井垮、塌预兆。

偏低

①钻具发生短路;②高压管汇、管线刺漏;③钻井泵上水不好或缸套、凡尔刺;④钻井泵的冲次减少或缸套直径换小;⑤循环排量减少;⑥发生井漏或溢流。

4

转盘

井下

退打捞工具

不能脱手

①公母锥造扣太紧;②未带安全接头;③捞筒卡瓦