轴承盖设计论文.docx

《轴承盖设计论文.docx》由会员分享,可在线阅读,更多相关《轴承盖设计论文.docx(9页珍藏版)》请在冰豆网上搜索。

轴承盖设计论文

论文题目

一:

问题的提出

2402N-11730序钻扩铰长沉孔,其他的车型此孔仅仅用来装螺钉,不定位,对孔的要求不高.5t是专用组合机床来加工,而9t和其他一些车型在摇臂钻床上用钻孔夹具来加工。

如采用前一种方法,首先,需订购一台专用组合机床,虽然这种专用组合机床比较简单,但也需20余万圆,经济性不好;其次,夹具也由机床厂设计,以后图纸及夹具备件不好管理;再次,如今后有新的轴承盖,则难于在这台专用机床上通过,柔性化不强;如采用后一种方法,需在公司内调配其它设备,显然都不是解决问题的最好办法。

我设计的钻扩铰复合夹具体积小,结构简单,操作方便,很好地解决以上问题。

方案确定

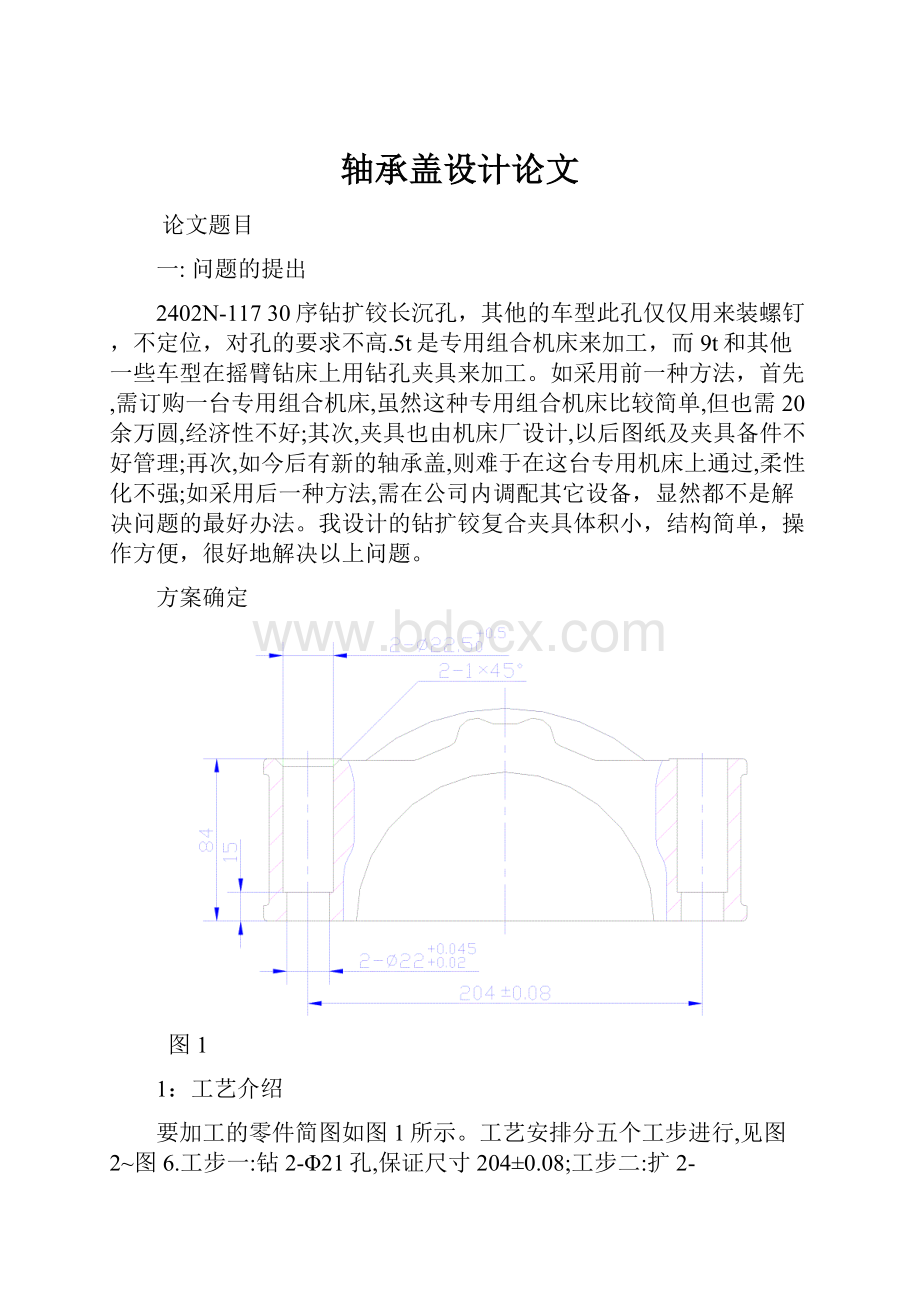

图1

1:

工艺介绍

要加工的零件简图如图1所示。

工艺安排分五个工步进行,见图2~图6.工步一:

钻2-Φ21孔,保证尺寸204±0.08;工步二:

扩2-Φ21.6±0.01,保证孔径Φ21.6±0.01及孔距尺寸:

204±0.08;工步三:

铰2-Φ22+0.045+0.020,要求保证孔径尺寸公差,深度尺寸15及孔距尺寸204±0.08;工步四:

扩孔2-Φ22.5+0.50

保证尺寸204±0.08;工步五:

倒角2-1X45°

2:

夹具方案比较:

方案一:

设计带卧式回转气缸BJ1-22及卧式回转工作台尾架BJ1-23的夹具(见图7).此类夹具的特点是手动夹紧,钻模套与铰套均装在翻转板上,与翻转机构一起翻转.它的优点是操作简单,各工步间的转换只需转动翻转装置,但它的缺点一是回转轴磨损后没法补偿,使用一段时间后精度降低;二是夹具比较庞大,需要订购一台摇臂钻床,而摇臂钻床也需要7~8万圆,经济性不好,或者利用2402F-117的同序机床,但采用此种夹具设计方案,一台机床放不下两台夹具,换品种时,需同时换夹具,操作不方便。

方案二:

第二种设计方案还采用回转机构,只不过不选用标准回转机构,而另外设计一套带小型回转机构的夹具,这套夹具与其它的夹具同时放在现有的机床上,这样不仅经济效益好,而且操作方便.

图7

基于以上考虑,设计一套比较简单的回转夹具,夹具不仅体积小,可以与9t夹具同时摆放在一台摇臂钻床上,而且夹具的回转轴磨损后可以进行补偿,很好地解决了以上所列举的各项问题。

夹具设计加小标题

我设计的2402N-11730序钻扩铰孔夹具如图7所示.

将要加工的零件放在圆弧定位板(件号9)上,由圆弧定位板及定位钉(件号2)将零件在翻转板上定位.

在钻2-Φ21时,见图2,翻转板朝左翻,翻转板上的定位面与底座上的定位面帖合,使零件与钻模板处于正确的位置;将翻杆朝右翻,使钻套处于水平位置;开启左边气缸,使勾形压板压紧翻转板,这时可以钻孔.

钻孔完毕,麻花钻退出后,将麻花钻换成扩孔钻再将翻板朝右翻,使翻板的别一定位面与底座上的另一定位面贴合,开启右边气缸,使右边的勾形压板压紧翻转板,这时可以扩Φ21.6±0.1.(见图3)

扩孔完毕,扩孔钻退出后,将钻套换成铰套,这时就可以铰2-Φ22+0.045+0.020(见图4).

铰孔完毕,铰刀退出后,松开右边气缸,将翻板朝左翻,待翻板水平后,再将翻杆朝右翻,开启左边气缸,使勾形压板压紧翻板,这时就可以扩孔2-Φ22+0.50(见图5).

扩孔完毕后,将扩孔钻换成倒角钻,再将翻杆翻开,就可以实行工步5(见图6),进行倒角.

此夹具的翻转机构见图9所示.

翻转板(件号5)通过衬套安装在翻转轴(件号4)上,它们又通过两圆锥滚针轴承(件号3)安装在底座上.工作时,滚针轴承带动翻转板左右转动.在翻转轴的左右两端,各装有一调整螺母(件号2),当轴承磨损时,滚针与轴承外套之间的间隙加大,翻转板的翻转误差加大,影响夹具的整体加工精度.这时只要拧紧调整螺母,减小滚针与轴承外套之间的间隙,补偿因磨损引起的夹具精度降低.

由于夹具在工作过程中来回翻转,容易引起夹具的精度损失,也降低了夹具的使用寿命.为了解决这一问题,我设计了冲击缓冲装置(见图10).缓冲装置中的弹簧可以吸收冲击力,从而降低冲击强度,保证夹具精度.

图10

误差分析

在此序钻-铰-扩-倒角四工步中,各孔的直径尺寸由刀具尺寸及钻套或铰套来保证,均能满足要求。

而各工步的孔位置公差即204±0.05,其中铰孔的孔位置公差204±0.05是最重要的,只要验证此公差能满足使用要求。

在铰孔工步中,两铰套的孔矩为204±0.015,两铰套的孔矩最大极限误差为T1=0.03铰套直径为Φ

,铰刀直径为Φ

,铰套与铰刀的极限间隙为T2=0.03,按均方根法求综合误差:

T=

=

=0.0424

产品孔矩为204±0.05,即产品的公差为T′=0.10

因为T=0.0424<

′=0.06,因此此夹具的系统误差也能满足使用要求。

强度校核

2402N-117在30序共有四个工步:

钻-铰-扩-倒角。

在这四个工步中,钻削力及钻销转矩是最大的,因此只要校核钻削力及钻削转矩能满足要求,则其它的加工力也能满足要求。

零件在进行钻孔加工的示意图如图11所示。

钻孔加工主要形成钻削转矩及向下的钻削力,向下的钻削力由固定支撑抵消,可以不用校核,因此只需校核钻削转矩能否满足要求。

钻削转矩计算公式见((金属机械加工工艺手册))545页:

T=210D

f

Kp,各参数含义如下:

T—钻销扭矩(N·mm)D—钻头直径(mm)

f—每转进给量(mm)

Kp—修正系数

在此序中,钻孔直径为Φ21.5,因此所选用的钻头直径为

Φ21.5mm;查工艺卡每转进给量为0.2mm;查((金属机械加工工艺手册))Kp=

查((机械设计手册))3-76QT420-10的最大硬度HB=210。

T=210*21.5

*0.2

*

=210*462.25*0.276*1.062

≈28450.111(N·mm)

此夹具两深孔是分别钻,当外钻左孔时,以右边支承钉为支撑点,右边支撑钉至孔中心线的距离为L=189mm,因此将钻削扭矩转换为横向力为:

查((机械设计手册))5-54,M16的粗牙螺纹所能承受的保证载荷为59700N,因此勾形压板可以承受的横向力最小可达到:

P’=Q*fv=59700*0.15=8955N

因为P’>P,因此此夹具在钻2-Φ21.5时的强度是足够的。

根据经验,此夹具其它的切削力与切削扭矩均比钻削力与钻削扭矩都小,既然钻削力与钻削扭矩都能满足使用要求,则此夹具的强度是足够的,完全能满足使用要求。

使用效果

此夹具自从2003年3月到货以后,经安装调试,一直在现场正常使用,而且使用方便,操作简单,深受车间领导及操作工的好评.

参考书目

((机械加工工艺装备设计手册))

机械工业出版社陈心昭主编

((机械加工工艺手册))机械工业出版社孟少农主编

((机械工艺手册))化学工业出版社成大先主编

((六项互换性基础标准汇编))中国标准出版社

((互换性与测量))辽宁科学技术出版社鄂峻桥主编

问题的提出……………………………………………………..2

方案比较……………………..………………………………..2

夹具设计………………………..……………………………..5

误差分析…………………………..…………………………..8

强度校核……………………………..………………………..9

使用效果………………………………..……………………..11

参考书目…………………………………..…………………..11

2402N-117钻铰孔夹具的创新设计

工艺研发中心

余俊华

2003-10-14