奥太NB调试工艺.docx

《奥太NB调试工艺.docx》由会员分享,可在线阅读,更多相关《奥太NB调试工艺.docx(28页珍藏版)》请在冰豆网上搜索。

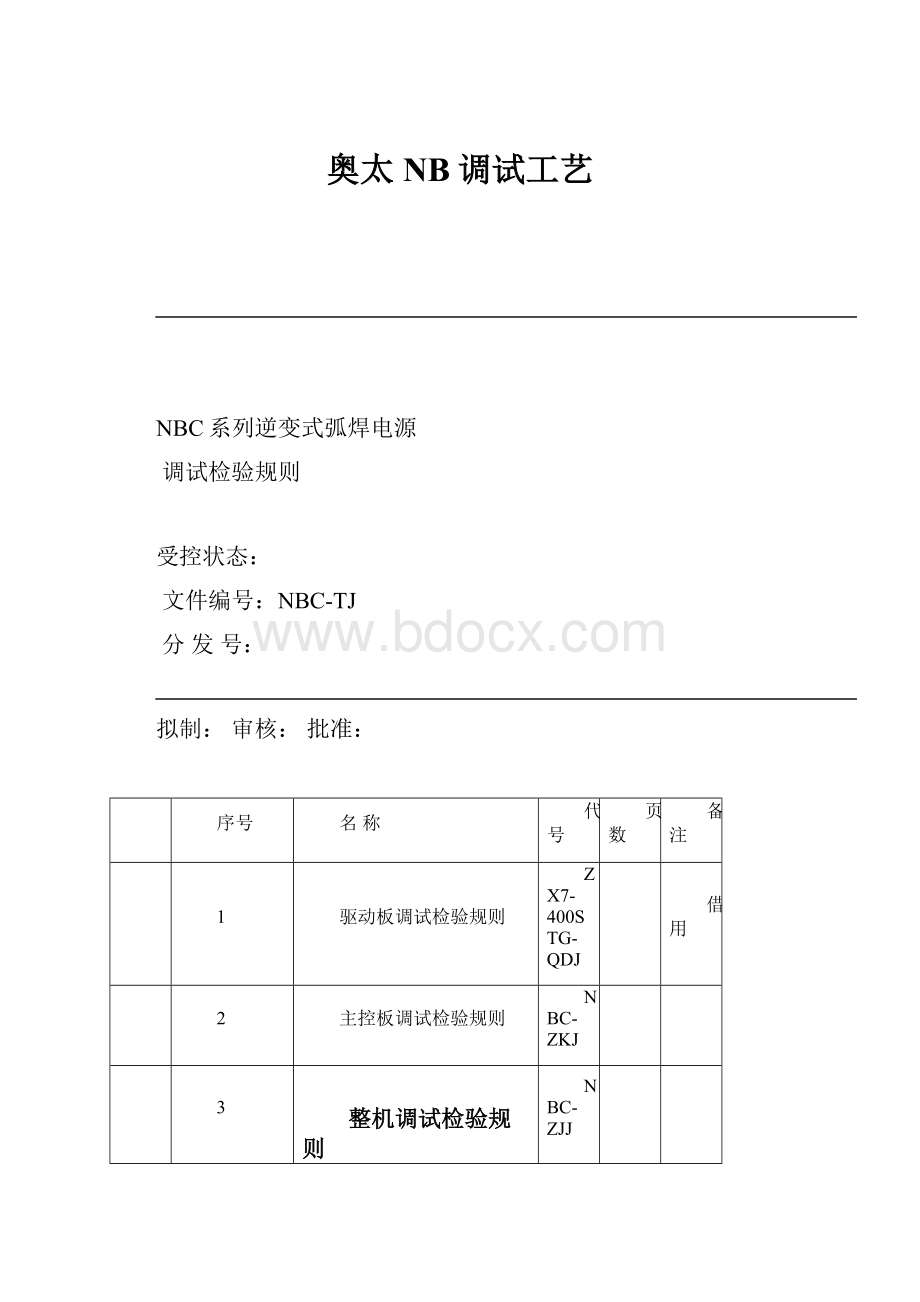

奥太NB调试工艺

NBC系列逆变式弧焊电源

调试检验规则

受控状态:

文件编号:

NBC-TJ

分发号:

拟制:

审核:

批准:

序号

名称

代号

页数

备注

1

驱动板调试检验规则

ZX7-400STG-QDJ

借用

2

主控板调试检验规则

NBC-ZKJ

3

整机调试检验规则

NBC-ZJJ

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

底图总号

32

33

旧底图总号

34

35

签字

调试检验规则目录

NBC-系列逆变式弧焊电源

日期

共1页第1页

标记

处数

更改文件号

签字

日期

文件名称

主控板调试检验规则

NBC-ZKJ

产品型号、名称

NBC型弧焊电源

共2页第1页

1、主要内容及适用范围

本规则规定了NBC系列逆变式弧焊电源主控板的调试检验要求、方法及测量仪器。

2、执行标准

Q/UNT004-2004NBC系列逆变式弧焊机

3、测量仪器

NBC系列主控板调试台一台

示波器TDS210一台

数字万用表VC9805一块

万用表MF-47一块

稳压直流电源HH1710一台

NBC送丝机一台

4、调试检验项目、要求及方法

4.1外观

元件插装正确完整,紧固件紧固牢靠,焊点均匀、饱满、无虚焊,工艺美观。

4.2其它调试检验要求

项目

要求

条件

电源

U(P2)、U(P5)

+15±0.5V

插上所有插头,通电;P2/P3对应P1点,P5/P6对应P4点。

U(P3)、U(P6)

-15±0.5V

电流给定预置

U20(P7)电位

8±0.02V

电流给定最大,调节W1。

电压给定预置

U20(P8)电位

8±0.02V

电压给定最大,调节W2。

电流显示

零点调整

000

丝检,无电流反馈,调节W6。

电流预显

最大

100±1

正常,电流给定最大,调节W9。

最小

3±1

正常,电流给定最小。

电压显示

NBC-350

40

正常,电压给定最大,调节W8。

NBC-500

50

NBC-630

50

旧底图总号

底图总号

设计

签字

审核

日期

标准化

标记

处数

更改文件号

签字

日期

批准

主控板调试检验规则

NBC-ZKJ

共2页第2页

项目

要求

条件

送丝机电压

最高

24±0.5V

丝检,有电流反馈,电流给定最大,调节W3。

最低

1.5±0.5V

丝检,有电流反馈,电流给定最小。

慢送丝电压

2±0.5V

丝检(电流给定最小)

点动送丝电压

27±2V

点动

电压反馈测试

插头A9无输出

有电压反馈

电流反馈测试

插头A9无输出

有电流反馈

热保护测试

插头A9无输出

有热保护

丝检

送丝机及电磁阀动作

丝检

气检

电磁阀动作

气检

附:

NBC系列焊机主控板调试检验纪录表

NBC系列焊机主控板调试台原理图

NBC系列焊机送丝机原理图

旧底图总号

底图总号

签字

日期

标记

处数

更改文件号

签字

日期

NBC系列焊机主控板调试检验记录表

生产批号:

编号:

型号

操作员

检验员

日期

外观

要求

元件插装

焊接

紧固

工艺

电源

U(p2/p1)

U(p3/p1)

U(p5/p4)

U(p6/p4)

电流给定预置

U(p7/p4)

电压给定预置

U(p8/p4)

电流显示

零点调整

电流预显最大

电流预显最小

电压显示

送丝机电压

最高

最低

慢送丝电压

点动送丝电压

丝检

气检

电压反馈测试

电流反馈测试

热保护测试

备注

结论

注:

必须在表格内填写实际测试数据,深色格内可以打“√”,无关项划“-”

生产批号:

编号:

型号

操作员

检验员

日期

外观

要求

元件插装

焊接

紧固

工艺

电源

U(p2/p1)

U(p3/p1)

U(p5/p4)

U(p6/p4)

电流给定预置

U(p7/p4)

电压给定预置

U(p8/p4)

电流显示

零点调整

电流预显最大

电流预显最小

电压显示

送丝机电压

最高

最低

慢送丝电压

点动送丝电压

丝检

气检

电压反馈测试

电流反馈测试

热保护测试

备注

结论

注:

必须在表格内填写实际测试数据,深色格内可以打“√”,无关项划“-”

文件名称

整机调试检验规则

NBC-ZJJ

产品型号、名称

NBC型弧焊电源

共5页第1页

1、主要内容及适用范围

本规则规定了NBC系列逆变式弧焊电源的调试检验要求,试验方法及测量仪器。

2、执行标准

Q/UNT004-2004NBC系列逆变式弧焊机

3、检验分类

3.1型式检验

型式检验规则按Q/HTD004-2001中第7章的规定执行,一般一年送检一次。

3.2出厂检验

每台弧焊电源均需经出厂检验合格后方能出厂,并填写好检验记录及产品合格证。

4、调试、出厂检验用设备及仪器

耐压测试仪CJ2672一台

绝缘电阻表(500V)ZC-7一台

数字钳形表(1000A)Fluke337一台

数字万用表VC9805一块

NBC-Ⅱ调试台一台

电阻器ZX15-7一台

焊接电缆一套

CO2焊枪(350A)一把

配套送丝机一台

5、调试、出厂检验条件

应在10~40℃环境温度下,对新的、干燥的、安装完整的焊接电源进行检验。

6、调试检验项目、要求及方法

6.1外观

内部连接线装配整齐、美观、可靠、松紧适度。

所有紧固件旋紧,被固定件要牢固。

所有印制板

均要求漆层饱满、光亮、全面,IGBT驱动插头要套热缩管,电流反馈线的根部要涂硅橡胶。

外表面应无变形或其它缺陷,漆层及电镀层均匀、光滑、平整、无气泡、裂痕、伤痕等现象;铭

牌、防触电标志、设备标牌铆装标志、接地标志、风机转向等标志齐全;前面板、侧板及铭牌的电源

型号与实际相符;印字清晰,位置准确;前面板上的元器件安装位置正确,各开关手感应正常可靠。

旧底图总号

底图总号

设计

签字

审核

日期

标准化

标记

处数

更改文件号

签字

日期

批准

整机调试检验规则

NBC-ZJJ

共5页第2页

6.2其它

序号

项目

要求

测试条件

调试

出厂

1

绝缘电阻

a、输入回路对机壳:

≥2.5MΩ

断开IGBT吸收板接地导线,断开机架电容板与输出“+”、“-”间连线。

注意:

测试后恢复正常接线,测试方法见附录1、2。

√

b、输出回路对机壳:

≥2.5MΩ

c、输入回路对输出回路:

≥5MΩ

2

介电强度

a、输入回路对机壳:

2500V

√

b、输出回路对机壳:

1500V

c、输入回路对输出回路:

4000V

泄漏电流≤10mA,无闪烁或击穿

3

预检

输入对机壳电阻R(入~壳)>10M

电缆不接电,合闸,用万用表(×10K挡)测试。

√

输入对输出电阻R(入~出)>10M

输出对机壳电阻R(出~壳)>10M

输入整流模块+、-间电阻

Rin(+~-)=240±20K

输出+、-间电阻Rout(+~-)=200±20Ω

4

印制板

插头电压

(均为交流)

P1

(1)(3)=P1

(2)(3)=19±1V

断开整流模块“+”、“-”输出线,不插印制板插头,合闸通电。

输入为380V。

√

A1

(1)

(2)=A1

(1)(3)=19±1V

A2(1/2)(5/6)=A2(1/2)(7/8)=26±2V

A2(3)(4)=26±2V

A10

(1)(3)=A10

(2)(3)=19±1V

数显表1、2插头=9±1V

5

加热器电源

加热插座=AC36±3V(后面板)

合闸通电。

√

√

6

风机状态

转速正常,风机应向机内吹风。

合闸通电。

√

√

7

30V波形

观测

U=±30V

接入印制板所有插头,接入送丝机。

外接30V直流电压于直流母线上,丝检状态,合闸。

观测两只IGBT“1”号脚之间波形。

√

T=50±2μS

Toff=5±1μS

8

气检

气体无泄漏,通断正常

气检位置。

√

√

9

电流给定

范围

最大

100±1

电流给定最大,调W9。

√

√

最小

3±1

电流给定最小。

旧底图总号

底图总号

签字

日期

标记

处数

更改文件号

签字

日期

整机调试检验规则

NBC-ZJJ

共5页第3页

10

电压给

定范围

NBC-630

最大

50±0.5V

电压给定最大,调W8。

√

√

最小

15±0.5V

电压给定最小。

NBC-500

最大

50±0.5V

电压给定最大,调W8。

最小

15±0.5V

电压给定最小。

NBC-350

最大

40±0.5V

电压给定最大,调W8。

最小

12±0.5V

电压给定最小。

11

电压指示

符合性

U2(外接)=25±0.3V

先将W4调至最小,完成全部接线。

给定电压25V,带负载;I2>100A。

调W5

√

√

│U2(面板)-U2(外接)│≤0.3V

调W7

12

空载电压

峰值

NBC-630

68±3V

按GB15579-1995图1所示电路进行测试。

√

NBC-500

68±3V

NBC-350

58±3V

显示值

NBC-630

68±3V

丝检,空载。

√

√

NBC-500

68±3V

NBC-350

58±3V

13

平特性

△U2(面板)≤0.5V

给定电压25V,I2=100A,200A

√

√

14

收弧电

压范围

NBC-630

最大

50±3V

负载,I2>100A。

自锁,收弧状态。

√

√

最小

15±1V

NBC-500

最大

50±3V

最小

15±1V

NBC-350

最大

40±3V

最小

12±1V

15

去球电压

U2

13±1V

短路R90,负载,调节W4。

√

√

16

丝检

送丝机最高电压

24±0.5V

负载、电流给定最大。

调W3。

√

√

送丝机最低电压

1.5±0.5V

负载、电流给定最小。

慢送丝时送丝机电压

2.0±0.5V

空载、电流给定最大位置。

点动送丝时送丝机电压

27±2V

空载、遥控盒点动按钮控制。

17

收弧丝检

收弧时送丝机最高电压

24±0.5V

负载、收弧电流给定最大。

√

√

收弧时送丝机最低电压

1±0.5V

负载、收弧电流给定最小。

18

电流符合性

∣I2(面板)-I2(外接)∣≤5A

200A负载状态,调节W10。

√

√

旧底图总号

底图总号

签字

日期

标记

处数

更改文件号

签字

日期

整机调试检验规则

NBC-ZJJ

共5页第4页

19

实际电流

调节范围

最大

NBC-630

630±30A

负载电压44V

√

√

NBC-500

500±25A

负载电压39V

NBC-350

350±17A

负载电压32V

最小

60±3A

负载电压17V

20

短路电流

NBC-630

850A≥I短≥800A

电压给定20V,输出短路

√

√

NBC-500

750A≥I短≥650A

NBC-350

500A≥I短≥450A

21

L特性

U2=21.5VI2=25±2A

给定为20V,负载,丝检;调节W11,改变负载,使输出满足要求。

√

√

22

程序

自

锁

焊接前,由遥控盒控制焊接电压电流给定。

自锁,负载

√

√

第一次按开关,提前送气1~2S,进入焊接状态,焊接电压及电流由遥控盒控制。

松开开关,保持

焊接状态。

再按下开关,进入收弧状态,焊接电压及电流由面板控制。

再松开开关,去球,熄弧。

滞后断气时间:

2~5S

非

自

锁

焊接前,由遥控盒控制焊接电压电流给定。

非自锁,负载

按下开关,提前送气1~2S;进入焊接状态,焊接电压电流仍由遥控盒控制。

松开开关,去球,熄弧。

滞后断气时间:

2~5S

23

负载能力

额定负载下运行10分钟,应无保护或故障

NBC-630

I2=630±30A

√

U2=44V

NBC-500

I2=500±25A

U2=39V

NBC-350

I2=350±17A

U2=32V

旧底图总号

底图总号

签字

日期

标记

处数

更改文件号

签字

日期

整机调试检验规则

NBC-ZJJ

共5页第5页

24

过载能力

应无保护或故障

在输出电压最高时,输出最大电流,连续运行15秒.

√

25

整机带电老化

应无保护或故障

I2=300A,带负载箱,2小时

√

26

焊接试验

引弧10次,成功率≥90%。

电弧稳定,无断弧。

送丝速度均匀,飞溅小,焊缝成形美观。

电感功能好。

φ1.0

70A

100A

150A

φ1.2

80A

150A

200A

φ1.6

90A

200A

300A

√

√

27

成套性

供货时应配备合格证、保修单、装箱单、使用说明书、输出电缆地线、送丝机、焊枪、流量计(插头)、内六方扳手等。

√

注:

U2为焊接电压,I2为焊接电流

7、处理

7.1合格品填写合格证入库。

7.2不合格品退回调试车间。

7.3作好调试、出厂检验记录表(见附表),办理有关手续。

附录1:

绝缘电阻测试方法

测试时,待摇表指针稳定后,读取数据。

附录2:

介电强度试验方法

输入回路对机壳,输出回路对机壳的介电强度测试采用自动定时的方法进行,测试时间为5秒。

输入对输出的介电强度测试采用手动缓慢升压的方法,升压后持续时间也为5秒。

试验电路(如下图所示)。

注意:

(1)合上焊机输入开关。

(2)试验过程中需用万用表监视输出对机壳电压,其值应成比例随输入电压上升(1500V:

4000V),否则不得继续升压。

4000VAC

120K×10120K×6

输入三相电缆机壳焊机输出

附:

NBC系列焊机调试纪录表

NBC系列焊机检验纪录表

旧底图总号

底图总号

签字

日期

标记

处数

更改文件号

签字

日期

NBC系列焊机调试记录表

出厂序号:

型号

调试员

日期

预

检

R(入~壳)

R(入~出)

R(出~壳)

RIN(+~-)

ROUT(+~-)

插

头

电

压

P1

(1)(3)

P1

(2)(3)

A1

(1)

(2)

A1

(1)(3)、

A2(3)(4)

A2(1/2)(5/6)

A2(1/2)(7/8)

A10

(1)(3)

、A10

(2)(3)

数显表1、2插头

加热器电源

风机状态

气检

30V波形

U

T

Toff

电流给定范围

最大

最小

电压给定范围

U2gmax

U2gmin

电压指示符合性

U2(外接)

︱U2(面板)-U2(外接)︱

空载电压显示值

平特性

△U2

收弧电压范围

U2max

U2min

去球电压

丝检

Umax

Umin

U慢

U点

收弧丝检

Umax

Umin

电流符合性

︱I2(面板)-I2(外接)︱

短路电流

实际电流范围

I2max

I2min

L特性

U2

I2

300A老化起止时间

程序

提前送气时间

滞后断气时间

自锁程序

非自锁程序

焊

接

试

验

引弧成功次数

收弧消球

焊接适应性

φ1.070A~150A

φ1.280A~200A

φ1.690A~300A

备注

调试结论

注:

必须在表格内填写实际测试数据,深色格内可以打“√”,无关项划“-”

NBC系列焊机出厂检验记录表

出厂序号:

型号

检验员

日期

外

观

检

验

型号符合性

防触电标志

接地标志

焊接规范表

铆装标志

+、-极标志

字符印刷

外壳漆层

电位器手感

开关

开关手感

旋钮

印制板漆层

连接线

装配及紧固

把手

控制插座

输出端子

绝缘电阻

输入与机壳

输出与机壳

输入与输出

介电强度

输入与机壳

2500V

输出与机壳

1500V

输入与输出

4000V

加热器电源

风机状态

气检

电流给定范围

最大

最小

电压给定范围

U2gmax

U2gmin

电压指示符合性

U2(外接)

︱U2(面板)-U2(外接)︱

空载电压

峰值

显示值

平特性

△U2

收弧电压范围

U2max

U2min

去球电压

丝检

Umax

Umin

U慢

U点

收弧丝检

Umax

Umin

电流指示符合性

︱I2(面板)-I2(外接)︱

实际电流调节范围

最大

最小

短路电流

L特性

U2

I2

负载能力

过载能力

程序

自锁程序

非自锁程序

提前送气时间

滞后断气时间

焊

接

试

验

引弧成功次数

收弧消球

引弧、焊接、收弧状况

φ1.0

70A

100A

150A

φ1.2

80A

150A

200A

φ1.6

90A

200A

300A

焊接稳定性

电感功能

焊缝成形

备注

检验结论

注:

必须在表格内填写实际测试数据,深色格内可以打“√”,无关项划“-”