中低碳锰铁技术操作规程.docx

《中低碳锰铁技术操作规程.docx》由会员分享,可在线阅读,更多相关《中低碳锰铁技术操作规程.docx(20页珍藏版)》请在冰豆网上搜索。

中低碳锰铁技术操作规程

中低碳锰铁技术操作规程

1成品规格

1.1牌号及化学成分

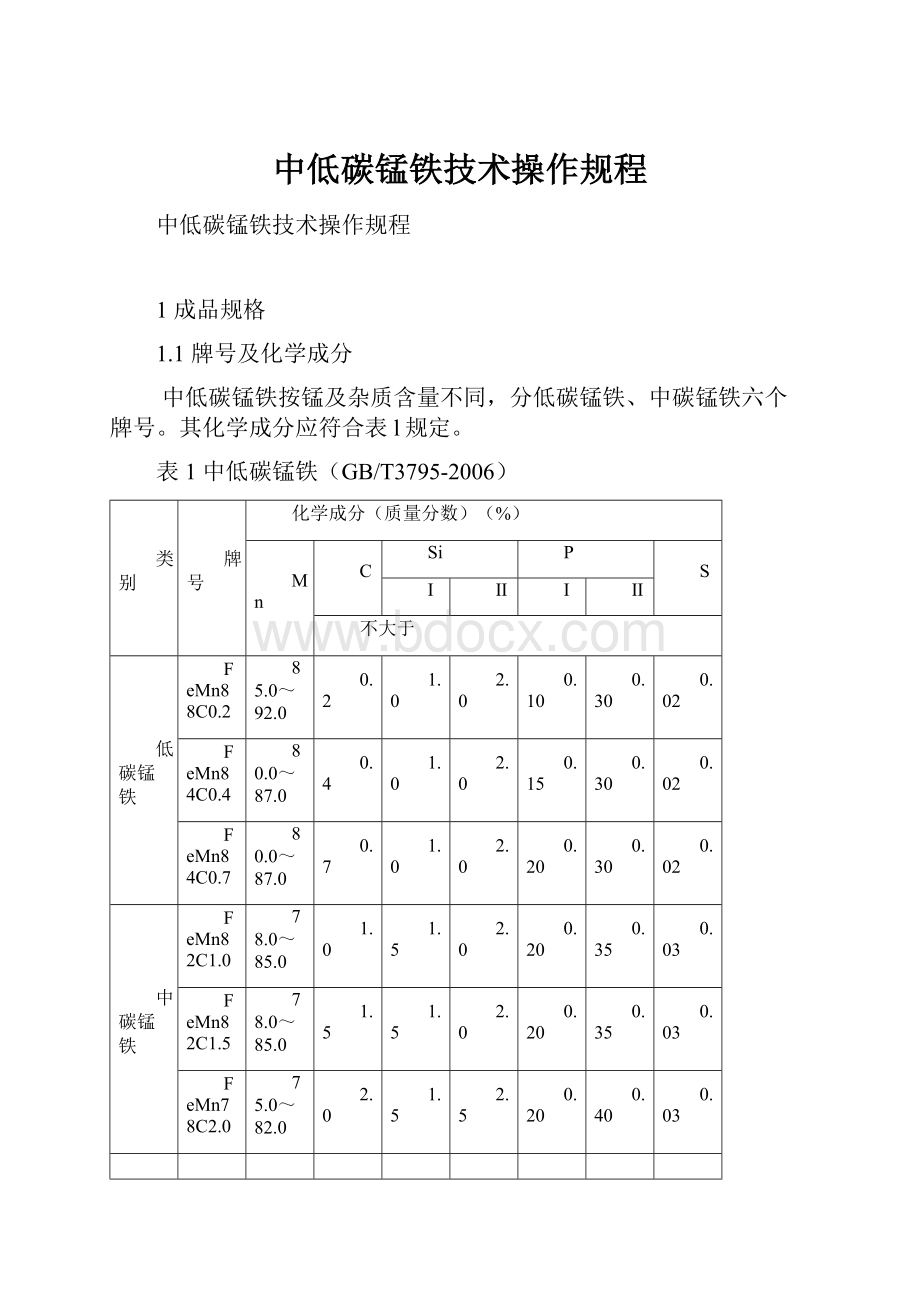

中低碳锰铁按锰及杂质含量不同,分低碳锰铁、中碳锰铁六个牌号。

其化学成分应符合表l规定。

表1中低碳锰铁(GB/T3795-2006)

类别

牌号

化学成分(质量分数)(%)

Mn

C

Si

P

S

Ⅰ

Ⅱ

Ⅰ

Ⅱ

不大于

低碳锰铁

FeMn88C0.2

85.0~92.0

0.2

1.0

2.0

0.10

0.30

0.02

FeMn84C0.4

80.0~87.0

0.4

1.0

2.0

0.15

0.30

0.02

FeMn84C0.7

80.0~87.0

0.7

1.0

2.0

0.20

0.30

0.02

中碳锰铁

FeMn82C1.0

78.0~85.0

1.0

1.5

2.0

0.20

0.35

0.03

FeMn82C1.5

78.0~85.0

1.5

1.5

2.0

0.20

0.35

0.03

FeMn78C2.0

75.0~82.0

2.0

1.5

2.5

0.20

0.40

0.03

高纯锰铁分为两个牌号,其化学成分应符合表2规定。

需方如对化学成分有特殊要求,可由供需双方另行商定。

表2高纯锰铁

牌号

化学成分(质量分数)(%)

Mn

C

Si

P

S

Ⅰ

Ⅱ

Ⅰ

Ⅱ

Ⅰ

Ⅱ

不小于

不大于

GCMn01

83.0

85.0

0.1

1.0

1.5

0.10

0.15

0.02

GCMn02

83.0

85.0

0.2

1.0

1.5

0.10

0.15

0.02

1.2物理状态

表3中低碳锰铁成品粒度范围

等级

粒度范围

(mm)

偏差(质量分数),%

筛上物

筛下物

不大于

1

20~250

10

2

50~150

5

5

3

10~50

5

5

4

-40目~+160目

5

30

1.2.1中低碳锰铁一般以块状交货,也可以粒状交货,其供货粒度应符合表3的规定。

1.2.2需方如对粒度有特殊要求,可与供方协商。

2原料技术条件

2.1锰矿

2.1.1对锰矿石的要求

根据所生产的中低碳锰铁牌号不同,入炉锰矿石也相应地分为七种牌号,其主要质量指

标应符合表4规定。

表4入炉锰矿技术要求

类别

牌号

锰矿石的质量指标(%)

Mn≥

Mn/Fe≥

P/Mn≤

1

GCMn

48

18

0.0005

2

FeMn88C0.2

48

18

0.0005

3

FeMn84C0.4

48

10

0.001

4

FeMn84C0.7

45

10

0.002

5

FeMn82Cl.0

45

9

0.002

6

FeMn82C1.5

45

9

0.002

7

FeMn78C2,0

45

8

0.002

2.1.2锰矿的粒度5~80mm,水分小于3%。

2.1.3锰矿中不得混有硅石和碳质杂物。

2.2锰硅合金

2.2.1化学成分

生产不同牌号的中锰所用锰硅合金的化学成分如表5所示。

表5锰硅合金化学成分

牌号

化学成份(%)

Mn

Si

C

P

S

使用范围

Ⅰ

Ⅱ

不大于

MnSiZ1

60

30

0.05

0.05

0.10

0.04

C≤0.1

MnSiZ2

60

27

0.15

0.10

0.20

0.04

C≤0.2

MnSiZ3

60

25

0.3

0.10

0.20

0.04

C≤0.4

MnSiZ4

60

24

0.4

0.10

0.23

0.04

C≤0.5

MnSiZ5

60

22

0.7

0.13

0.23

0.04

C≤0.7

MnSiZ6

65

19

0.85

0.13

0.23

0.04

C≤1.0

MnSiZ7

65

17

1.4

0.13

0.23

0.04

C≤1.5

MnSiZ8

65

14

2.0

0.30

0.30

0.04

C≤2.0

2.2.2物理状态

正常情况下锰硅合金呈液态兑入中锰炉内,要求液态锰硅合金表面无渣。

2.3石灰

2.3.1化学成分:

石灰Ca0≥85cYo,Si0。

≤2.OcYo、P≤0.005%;粒度10~60mm;要求石灰粒度均匀,其中小于10mm的粉末不大于5%,生、过烧不超过总量的5%。

2.3.2物理状态:

粒度在10~50mm,生烧不超过5%,不得带有碳质夹杂物、煤渣。

3配料

3.1原料配比由电炉技术员计算,经分厂技术组审核,生产厂长同意后,共同确定实施。

当炉料化学成分、水分、炉渣碱度、炉况等有较大变化时,当班冶炼班长对料比可做适当调整。

3.2要求原料称量准确,料批中配料误差不超过±2kg。

3.3班长要经常检查原料变化情况,如有变化及时处理。

3.4配料工应经常观察原料变化情况,发现问题应及时向班长汇报。

3.5配料应按石灰、锰矿顺序进行,配料平台应有破碎好的锰硅合金,留作备用。

3.6原料配比及消耗数量要如实填写在冶炼卡片上。

4设备维护

4.1电炉设备参数(见表6)

表63.5MVA电炉设备参数

炉壳直径mm

6600

炉壳高度mm

3400

炉膛直径mm

3490

炉膛深度mm

1500

电极直径mm

450

极心圆直径mm

1250

极心圆功率密度kW/m2

2700

常用电压级V

178

电极电流A

11352A

妒衬材质

镁质

电极材质

自焙

下料管数

3~4个

电极行程mm

1600

4.2电炉变压器参数(见表7)

额定容量(kVA)

实际功率(kW)

高压则

电压级

低压侧

电极电流密度(A/cm2)

电流电压比

(V)

(A)

(V)

(A)

注:

常用电压级为l级。

4.3供电制度

中低碳锰铁采用间歇式生产,在加料后熔化期给满负荷,精炼期电流减弱,其电力负荷

曲线如图1所示。

4.4交接班制度

交接班实行对口交接制,介绍当班设备情况,发现问题及时找有关人员处理。

4.5巡检制度

经常巡视出铁口、出铁流槽、炉眼及炉壳周围,以防跑眼、漏炉、漏包,烧坏包车、罐

车及其它设备。

4.6热兑流槽的维护

维护好热兑流槽,每班剃流槽两遍,在热兑前,一定要检查热兑小车各部件是否完好,以防损坏设备。

4.74.5m平台工作人员职责

4.7.1要有专人监视炉内化料情况及电极、水套、固定套等设备是否有打弧接地现象,发现问题要及时停电处理,以防损坏设备。

4.7.2每次出完炉后,要坚持做到修补热兑流槽并及时剔补炉墙。

4.7.3维护好电极、铜瓦,要经常检查电炉冷却水水温变化并及时调整。

4.7.4在启动炉体旋转机枸时,操作人员必须与4.5米工作人员联系好。

4.7.513m配料小车不得超载。

4.7.6冶炼班长或副班长负责监视炉上设备是否有往炉内漏水现象,发现漏水及时通知机械人员处理。

如果漏水严重,炉内有积水,要及时停电,严禁活动电极,以防发生爆炸事故,待漏水问题处理完毕,炉内积水完全蒸发后,方可正常操作。

4.8铁水包必须用中锰渣挂衬后方可使用,发现铁水包损坏必须立即找有关人员处理,严禁使用不合格铁水包,防止发生漏包事故。

5熔炼操作

5.1为防止弧光、炉渣侵蚀炉底,延长炉衬使用寿命,应采取留铁法操作,出炉后炉底应留有100mm厚的铁水层。

5.2出炉完毕应立即用镁砂包堵眼,深度应达到炉墙内壁,并认真观察炉衬侵蚀情况,侵蚀严重的地方要用J曰镁砖补炉。

5.3加料方法

5.3.1旋转炉体

5.3.1.1出炉结束后,转动炉体,将约1/3炉料加入炉内,加料结束停止旋转炉体。

5.3.1.2加料速度应和炉体旋转速度相适应,防止局部堆积过高或缺料,炉料纵截面应呈双峰型。

5.3.1.3炉料预热熔化时间约为20分钟左右,然后将液态锰硅合金兑入熔池。

5.3.1.4热兑结束后,送电并加入剩余炉料。

5.3.1.5热兑必须停电操作,同时要控制好流速,防止喷溅和铁流直接冲击电极。

5.3.2固定炉体

5.3.2.1出炉结束后,送电并加入约1/3炉料进行预热熔炼,时间约为20分钟左右。

5.3.2.2预热结束后,兑入液态锰硅合金,然后送电,并加入剩余炉料。

5.3.2.3热兑必须停电操作,同时要控制好流速,防止喷溅和铁流直接冲击电极。

5.4当炉料大部分熔化后,应剔去炉墙周围的挂渣,并把未熔化的炉料推向高温区,加快脱硅速度。

5.5精炼末期及时取样判断合金含硅,认定成分合格立即抬超电极,出铁口对准钢包,开眼出炉。

5.6炉渣碱度CaO/Si02控制在1.1-1.3范围内。

5.6.1碱度过高

电极弧光在渣面裸露较长,响声大,化料速度慢,炉墙挂渣多,炉口棕色烟气浓,渣子粘稠,凝固快,渣铁难分,炉眼不好堵,易跑眼。

5.6.2碱度过低电极不露弧,响声小,化料速度快,渣稀流动性好,炉衬侵蚀严重,渣中跑锰高。

5.7取样判硅方法

5.7.1硅低(Si<0.8%)

液体试样粘稠,流动性不好,上花快且密,表面皱纹多,断口暗,晶粒细,易打碎。

5.7.2硅高(Si>2.0%)

液体试样流动性好,试样表面光滑,冷凝后表面黑皮全部脱落。

断口有光泽,不易打碎。

5.7.3正常硅量f0.8%~1.5%)

液体试样较粘稠,流动性不好,上花快且密,表面邹纹较多,断口较暗,晶粒细,较易打碎。

5.8电极压放

5.8.1每班根据使用电极消耗情况压放电极。

5.8.2压放电极应利用精炼期,每次压放电极长度为不得超过300mm。

5.8.3电极压放前,必须用铁棍敲打铜瓦内及铜瓦上方部位的电极壳,确认是否悬糊,发现悬糊应及时处理,敲打电极时,必须停电操作。

5.8.4一切正常后送电。

5.8.5压放电极后,送电必须缓慢升负荷,防止电流过大发生电极事故。

6热兑锰硅合金工艺

6.1热兑设备

6.1.1装备有电子称的天车一台。

6.1.2龙门吊钩一付。

6.1.3热兑溜槽一架。

6.2热兑操作工艺

6.2.1自用锰硅合金出炉后,扒净炉渣吊运至精炼电炉。

6.2.2使用装备有电子称的天车将液态锰硅合金沿热兑溜槽缓慢注入电炉。

6.2.3热兑时,电炉必须停电操作,同时,严格控制热兑速度,防止铁水喷溅烧坏设备或伤人,避免铁流直接冲击电极。

热兑中期可允许取液态锰硅样。

6.2.4铁水全部注入炉内后,检斤锰硅合金热兑重量。

6.3精心使用、维护热兑设备,发现问题及时处理

7出铁浇注

7.1出铁前必须仔细检查包衬、渣罐及小车等所用工具和设备是否完好。

7.2出铁口在正常情况下用堵耙和铁棍打开,必要时可用电烧穿器或氧气烧眼。

7.3出铁完毕立即用镁砂包堵眼,堵深、堵实。

7.4铁包里的渣铁由天车注入铁罐内,盖渣浇注,铁罐冷却至次日由本班精整入库,残渣装入铁罐,倒入富渣车皮内。

7.5铁水包每班第三炉定期挂衬,轮换使用,发现破损及时修补。

7.6混渣合金及精整屑圆炉重熔。

8出铁口维护

8.1堵眼时,先用镁砂截流,再根据炉衬侵蚀情况,用旧镁砖、镁砂、石灰补炉,炉前用镁砂包将炉眼堵深、堵实。

8.2在没有得到有关领导允许的情况下,禁止用压料、电烧眼等方式降炉眼。

8.3出铁口轮换使用,每班轮换一次,特殊情况下由技术员做出决定。

8.4不用的炉眼要封死,封眼时使用镁质捣打料封堵,用堵耙捣实,以防跑眼。

8.5当流槽被侵蚀时,出炉完毕后用镁质捣打料热修流槽,如侵蚀严重应拆掉重砌。

9停炉与拆炉

9.1停炉前认真检查设备并做好停炉准备工作。

9.2停炉前的最后一炉应低碱度操作,剔净炉墙周围残料,将炉内尽量放空。

9.3拆炉

9.3.1停炉后需换衬时,应在停电后立即向炉内浇适量水冷却炉体。

9.3.2拆炉应按顺序自上往下拆,拆到炉底完整为止,拆完最后一层镁砖,应立即砌上一层新砖。

9.3.3拆炉期间应对机电设备进行维修。

10炉衬砌筑与开炉

中低碳锰铁捣打料砌筑规程。

10.1耐火材料性能见表8。

10.1.1常用耐火材料的理化指标及主要性能

名

称

表示方法

执行标准

外形尺寸(mm)

砖号

a

b

c

粘

土

砖

T-3

GB/T2992-1998

230

114

65

镁

砖

M-1

GB/T2275-2001

230

115

65

碳

砖

TkD

YB/T2805-1997

1200

400

400

名

称

理化指标及性能

MgO

(%)

CaO

(%)

灰分

(%)

耐火

度(℃)

0.2MPa荷

重软化

开始温

度(℃)

显气

孔率

(%)

常温耐压

强度

(MPa)

重绕线变化

2h(%)

抗渣性

耐

急

冷

急

热

性

1400℃

1650℃

酸

碱

粘

土

砖

≥1730

≥1350

≤24

≥24.5

+0.1,-0.5

合

格

坏

合

格

镁

砖

≥91

≤3

2000

≥1550

≤18

≥58.8

≤0.5

坏

好

坏

碳

砖

≤8

≤25

≥30

10.1.2镁质捣打炉料理化指标要求(见表9)

表9镁质捣打炉料理化指标要求

化学成分(%)

SiO2

Fe2O3

CaO

Al2O3

MgO

<1.5

4~6

6~8

<0.5

≥85

铬系

<1.5

6~8

7~9

<0.5

≥83

锰系

粒度(mm)

0~5

体积密度

(g/cm3)及强度变化

松装密度

(g/cm3)

烧后密度

(1600Co/3h)

重烧线变化(%)1600Co/3h

烧后抗压强度(MPa)1600Co/3h

>2.3

>2.8

<2.5

>35

矿物组成

主晶相

次晶相

M(方镁石)

以C2F为主,C2S.C4AF等次之,不应有游离F、C

10.2砌炉材料用量见表10。

表103500kVA电炉砌炉材料用量表t

捣打料

标准型镁砖(M-l)

粘土粒

卤水

石棉板

镁砂粉

镁砂

粘土砖

异型镁砖

10.3工具准备和砌筑要求

10.3.1平板振动器一台,其它工具如下:

a.砌砖工具:

大铲、刨锛、木锤、泥槽、泥桶、扫帚、水平尺、木杆、小线。

b.安全灯、探照灯。

10.3.2捣打炉料应保持干燥,如砌筑结束后,暂不送电运行,应做好防水防潮工作。

10.3.3每层捣打炉料用平板振动器均匀振捣捣实,每层捣打结束后,表面进行麻面处理(用锯齿刮成麻面),以使两层之间结合紧密。

10.4砌筑程序

10.4.1炉底砌筑

①首先铺10mm石棉板,上面平铺100mm厚粘土粒做弹性层,在弹性层上平砌2层(65×2mm),侧砌3层(115×3咖)粘土砖。

②粘土砖上侧砌5层普通镁砖(115×5mm)。

10.4.2捣打料砌筑:

采用干打法。

打结炉底和出铁口:

每次平铺150~200mm左右,用振打器打实后,把表面处理成麻面,继续平铺150~200mm,打实,到打结至950mm时,开始炉墙盘圆,用异型镁砖按炉膛直径盘出115mm宽的圆,炉壳与砖之间用捣打料铺平、振实,炉墙第一层砌完后,其它部分

按梯形收缩至炉口为止(图2)。

10.4.3电炉停炉换衬有条件时,炉内不浇水或少浇水,以保证捣打料的完整性,炉内渣、铁清除干净,再进行新炉衬的砌筑。

表11电烘炉进度表

送电时间

停电时间

经过(h)

间歇(min)

一次电流(A)

二次电流(A)

计划耗电

(KWh)

时间电耗

(KWh)

操作工

合计

10.5烘炉制度

所有捣打料炉衬电烘炉时,要求电烘炉时间略长于镁砖衬,间歇时间适当延长。

电烘炉方案:

10.5.1送电前通知机电值班人员到炉上检查机电设备,冶炼班长检查电炉水冷设备回水情况、悬挂、卷扬等设备,确认设备无误后,方可由冶炼班长指挥送电。

10.5.2清扫炉内杂物,平铺2吨石灰,再铺回炉铁两小斗,铺平后在上面加铺2吨锰硅合金铺平、沟通三相电极。

10.5.3料仓中预先准备锰矿10吨,石灰3吨、4吨锰硅,锰硅引弧送电后,然后加小面料压弧,并逐步加入烘炉料。

10.5.4操纵工严格按送电表给负荷,准确记录送、停电时间及实际耗电量。

10.5.5耗电完成95%时取样,合金成分合格后开眼放渣。

10.5.6烘炉期间,冶炼操作人员及时巡视设备运行情况和烘炉情况,发现问题及时找有关人员处理。

10.5.7电烘炉时间一定要有专人看护。

10.5.8烘炉电不准超过预耗电(见表11)。

11生产过程中的化验分析制度

11.1锰矿

11.1.1锰矿每月做两次全分析,分析内容包括Mn、Si02、Al203、Ca0、Mg0、Fe0、P、S等。

11.1.2倒运时每批取样分析Mn、Fe0、P、和H20。

11.1.3进口锰矿倒运时每批分析H20,其它成分以大样为准。

11.2白灰

11.2.1按白灰产地每月做两次全分析,分析Ca0、Si02、Al203、Mg0、Fe0、P、S等。

11.2.2每月随机抽查Ca0和P4~6次。

11.3锰硅合金

兑入中锰炉的自用锰硅合金,每炉取一个样,化验分析Mn、Si、C、P等元素。

11.4中低碳锰铁

每炉合金取样一个,化验分析Mn、Si、c、P、s等元素;每月取两个全分析样,分析Mn、Si、C、P、S、Fe。

11.5炉渣

中锰渣每天取一个渣样做全分析,允析Mn、Si02、Ca0、Mg0、Al203、Fe0、P、S等。

附录A配料计算

A.1合金、原料

A.1.1合金拟定成分(见表12)

表12合金化学成分(%)

名称

Mn

si

c

P

Fe

中低碳锰铁

80

1.5

1,5

0,20

16.8

锰硅合金

68

18

1.3

0.13

12

A.1.2锰矿成分(见表13)

表13锰矿化学成分(%)

成分

Mn

Si02

CaO

Mg0

Fe0

Al203

P

Mn/Fe

含量

48.50

5.32

2.54

0.66

3.29

3.50

0.056

19.48

A.1.3石灰成分(见表14)

表14石灰成分(%)

CaO

Si02

Mg0

P

85

2.5

0.8

0.02

A.2配料计算

A.2.1计算依据

A.2.1.1锰矿中各元素的分配(见表15)

表15锰矿元素分配

元素

入合金

入渣

挥发

Mn

30

50

20

Fe

90

10

P

70

5

25

A.2.1.2锰硅合金各元素分配

Mn入合金100%,Si入合金8%,Si反应利用率70%。

A.2.2以100kg锰矿为基础进行计算,炉渣碱度1.2。

A.2.2.1锰硅合金用量计算(见表16)

表16锰硅合金用量(Kg)

氧化物

反应式

还原需硅量

Mn304

2Mn304+Si=6MnO+Si02

lOO×0.485×28/330=4.12

Mn0

2MnO+Si=2Mn+Si02

lOO×0.485×(0.3+0.2)×2.8/110=6.17

Fe203

2Fe203+Si=4FeO+Si02

lOO×56/72×28×0.0329/224=0.32

Fe0

2FeO+Si=2Fe+SiO2

100×56/72×0.9×28×0.0329/112=0.58

合计

11.19

故需锰硅合金量:

11.19÷(70%×0.18)=88.81kg

A.2.2.2石灰用量计算(见表17)

表17石灰用量(kg)

锰矿带入量

锰硅氧化生成Si02量

合计

100×5.32%=5.32

88.81×0.18×0.92×60÷28=31.51

36.83

表18合金重量及成分

成分

来源

重量Kg

合计

含量(%)

Mn

锰矿

lOO×0.485×0.3=14.55

74.94

82.82

锰硅合金

88.81×0.68=60.39

P

锰矿

0.056×0.7=0.0392

0.1547

0.17

锰硅合金

88.81×0.0013=0.1155

C

锰矿

0

1.15

1.27

锰硅合金

88.81×0.013=1.15

Si

锰矿

0

1.28

1.41

锰硅合金

88.81×0.08×0.18=1.28

Fe

锰矿

3.29×56÷72×0.9=2.303

12.96

14.32

锰硅合金

88.81×0.12=10.66

合计

90.48

99.99

锰矿带入Ca0量:

100×2.54%=2.54kg

需加Ca0量:

1.2×36.83-2.54=41.66kg

故需石灰总量:

41.66÷(0.85-1.2×0.025)=50.8kg

炉料配比:

锰矿100kg

锰硅合金88.81kg

石灰50.80kg

A.3合金重量及合金成分见(表18)

A.4炉渣重量及成分(见表19)

表19炉渣重量及成分

成分

来自锰矿(kg)

来自锰硅合金(kg)

来自石灰(kg)

共计(kg)

含量(%)

Mn0

100×0.485×0.5×71÷55=31.3

31.3

26.2

Si02

100×0.0532=5.32

31.51

50.80×0.025

38.1

31.8

Ca0

100×0.0254=2.54

45.72

38.2

Mg0

100×0.0066=0.66

50.80×0.85

0.66

0.55

Al203

100×0.035=3.5

3.5

2.93

Fe0

100×3.29%×0.1=0.329

0.329

0.28

P205

100×0.00056×0.05×142÷

62=0.0064

0.0064

0.005

合计

43.65

31.51

44.45

119.615

99.9