水塔环基施工方案5.docx

《水塔环基施工方案5.docx》由会员分享,可在线阅读,更多相关《水塔环基施工方案5.docx(22页珍藏版)》请在冰豆网上搜索。

水塔环基施工方案5

1.工程概况

托克托电厂一期工程#1冷却塔位于主厂房北侧,为双曲线型自然通风冷却塔。

±0.000m相当于绝对标高:

1065.500m,淋水面积6500m2,塔高125m,进风口高度8.0m,通风筒为现浇钢筋砼结构,壳体最大半径46.820m,喉部半径26.280m,最大厚度750mm,最小厚度180mm,在8.870m和11.680m标高处设置两层环形牛腿,塔顶设一刚性环。

环形基础结构形式为超长环板型大体积钢筋砼结构。

环基宽5.0m,高2.0m,中心半径:

50.712m。

为控制温度裂缝,环基内沿水平向设两层Φ16@200温度筋;池壁设置19道伸缩缝,间距约15m,伸缩缝处止水采用橡胶止水带,池壁顶部设钢筋砼约束环。

基底标高:

-4.10m,砼强度等级:

C25、F200、P6。

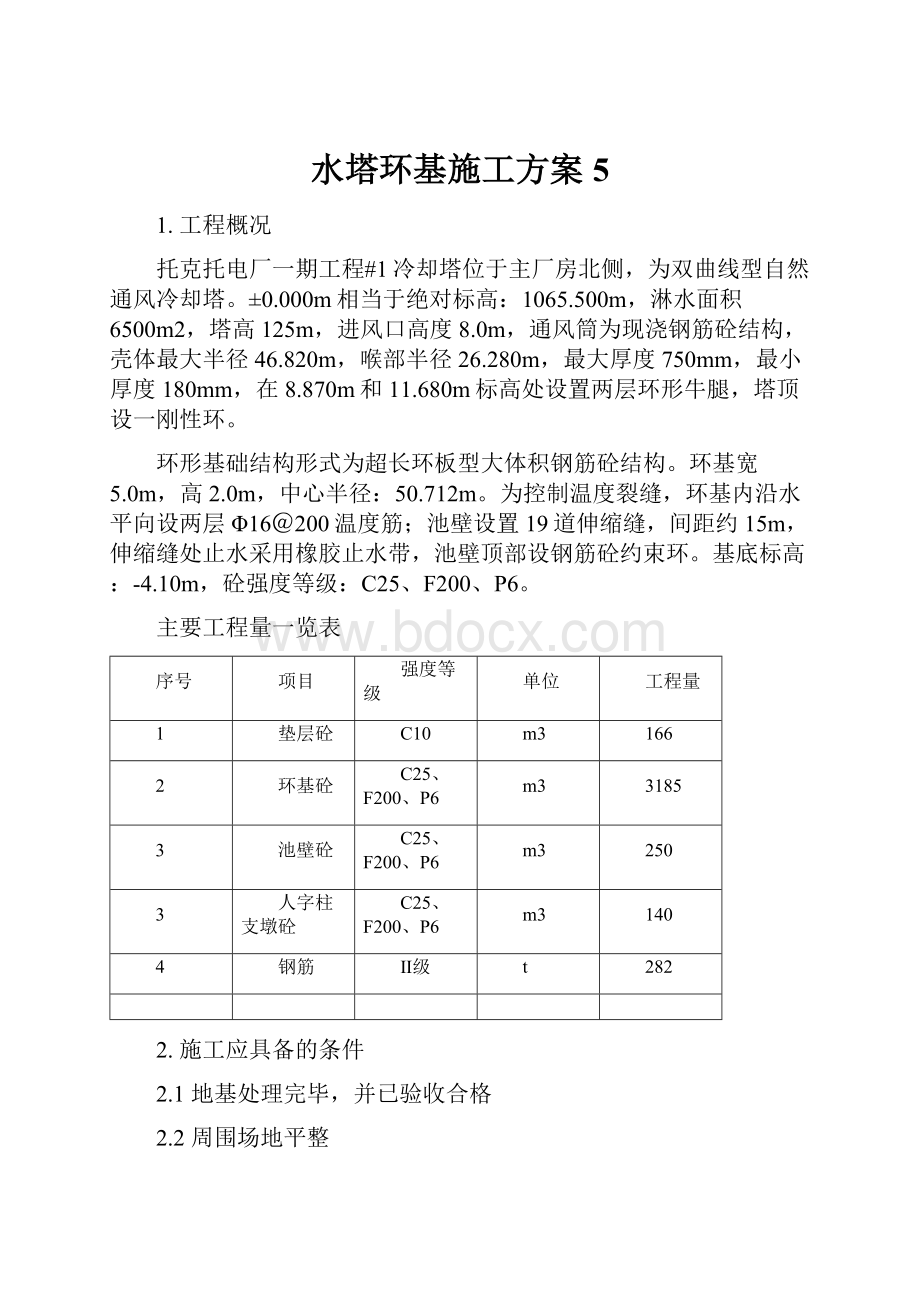

主要工程量一览表

序号

项目

强度等级

单位

工程量

1

垫层砼

C10

m3

166

2

环基砼

C25、F200、P6

m3

3185

3

池壁砼

C25、F200、P6

m3

250

3

人字柱支墩砼

C25、F200、P6

m3

140

4

钢筋

Ⅱ级

t

282

2.施工应具备的条件

2.1地基处理完毕,并已验收合格

2.2周围场地平整

2.3水电具备

2.4施工图纸齐全

2.5地下水降至-4.50m。

3.施工主要机具及材料

施工主要机具及材料如下表:

序号

名称

规格

单位

数量

备注

1

砼泵车

台

1

2

砼罐车

6m3

台

5

3

建筑电子测温仪

台

2

4

测温导线

m

95

5

脚手板

4m

块

100

6

水泥

矿渣425#

t

1000

7

水泥

普硅525R

t

58

8

中砂

m3

2030

9

碎石

5~31.5mm

m3

3150

10

外加剂

FN-MⅡ

t

120

11

外加剂

RJ-3

t

11

12

红机砖

240×115×53

块

80000

13

钢筋

φ10~Φ32

t

282

工程用料

14

钢筋

Φ22

t

5.71

措施用料

15

钢筋

φ12

t

0.52

措施用料

16

钢筋

φ16

t

4.35

措施用料

17

钢筋

Φ16

t

1.70

措施用料

18

钢板网

孔10×25厚1.2mm

m2

260

措施用料

19

木材

m3

20

20

振捣器

台

16

4.施工方法、步骤及工期要求

4.1.环基施工方法的选择

环基砼具有超长、大体积的特点,控制由温度和收缩应力所产生的裂缝是施工的关键点。

为了有效地控制温度应力,防止裂缝产生,采取分段跳仓的施工方法。

共分12段进行施工,每段长度27m,施工缝留设在两人字柱支墩之间,出水口在一个施工段内。

施工缝的位置及施工段编号详见水塔环基施工图。

4.2施工流程

垫层→砖模砌筑→钢筋绑扎→施工缝模板支设→分段跳仓浇筑砼→砼养护

4.3主要施工方法

4.3.1垫层砼

垫层砼采用砼罐车运输,溜槽入模,平板式振捣器振捣,表面采用铁抹子压光。

4.3.2模板工程

环基内外侧采用Mu7.5机砖、M5.0混合砂浆砌筑120mm砖墙,内抹1∶7厚20mm的水泥砂浆作为环基侧模,内侧砖模砌至-2.30m标高,上部采用组合钢模板支设至环基顶标高,外侧砖模砌至环基顶标高。

为了充分利用土的侧向抗力并减少土方的开挖和回填,要求环基土方垂直开挖,在砌筑砖模时用砂浆填缝,以保证砖模与原状土之间能够紧密接触。

砖模底部每隔16m留一排水口,防止砖模被地下水挤塌。

施工缝模板采用钢板网,钢板网支撑采用Φ16钢筋骨架。

详见水塔环基施工图。

4.3.3钢筋工程

4.3.3.1钢筋由钢筋加工厂集中加工制作,环形主筋规格为Φ32、Φ28两种,因长度较大,采用分段加工,Φ28每段36m,闪光对焊连接,Φ32根据现场材料而定(每段长度9m或12m)。

现场采用直螺纹连接,接头按50%错开。

构造筋采用绑扎连接,搭接长度42d,接头按25%错开。

4.3.3.2上层钢筋设计采用钢筋骨架支撑。

4.3.3.3环基上埋设8个临时沉降观测点,沉降观测点采用φ20钢筋,端部采用油漆做防腐处理。

4.3.4砼工程

环基厚度2.0m,总长318m,为超长环板型大体积砼。

砼设计强度C25、F200、W6,控制温度裂缝是砼施工的关键控制点。

为控制温度裂缝在砼施工过程中采取分段跳仓、使用低水化热水泥、掺砼膨胀剂、降低入模温度、覆盖保温等措施控制温度裂缝。

4.3.4.1砼配制

水泥:

采用低水化热的西卓资山矿渣425#水泥,在保证砼抗冻、抗渗的要求下,减小水泥用量,其用量不宜超过300Kg/m3,以防止产生过大的干缩和温度应力。

骨料:

采用细度模数大于2.5的中砂,含泥量应控制在3%以内;碎石采用5~31.5mm人工级配碎石,含泥量应控制在1%以内,骨料的表面必须洁净,并不得混有有机杂质。

水:

为降低砼的入模温度,使用深井水搅拌砼。

外加剂:

砼采用内掺法第一次浇筑掺入水泥用量10%(经试配确定)、第二次浇筑掺入12%的砼微膨胀剂FN-MⅡ和水泥用量1%的高效减水剂RJ-3复合型的“双掺”技术,可以补偿砼的收缩,减小砼的收缩应力。

配合比:

根据砼设计强度及坍落度的要求,经试配确定砼配合比,坍落度50~70mm,水灰比不大于0.5。

搅拌站测定砂、石的含水率,确定施工配合比。

4.3.4.2砼浇筑

采取分段跳仓法施工,相邻段的施工间隔时间不少于5天。

砼由集中搅拌站拌制,5辆砼罐车运输,溜槽入模。

每段均由一端开始,分层浇筑斜面推进的方法,每层砼厚度不超过400mm,每段内不留施工缝。

4.3.4.3砼表面处理与养护测温

每段环基砼浇筑完毕后,应及时排除表面泌水及浮浆。

砼终凝前进行二次抹压,消除由于失水而产生的表面干缩裂缝。

砼采用覆盖一层塑料薄膜和一层岩棉被进行砼保温保湿养护。

砼终凝后及时覆盖一层塑料薄膜;根据测温结果,当砼内外温差超过15℃时覆盖一层岩棉被进行保温,将砼内外温差控制在20℃以内。

砼浇筑完毕5日内,每隔2小时测温一次,5日后,每4小时测温一次。

每段砼设2组共设24组测温点,每组测温点设上中下三个测温探头,详见水塔环基测温点布置图。

砼测温采用建筑电子测温仪。

根据砼内外温差,适时调整保温层厚度,保温时间不少于一个月。

人字柱吊装期间,放线、吊装、支模等工作需掀开保温层时,工作完后应及时覆盖。

环基砼内部降温速度不大于1℃/d,表面温度与大气温度的温差小于20℃时,结束保温养护工作。

4.3.5施工缝处理

4.3.5.1垂直施工缝

段间垂直施工缝在下段砼浇筑前,表面提前24小时洒水湿润。

4.3.5.2水平施工缝

环基与池壁间的水平施工缝留设在-2.0m标高,采用留设“凸”槽的方法。

“凸”槽宽130mm,高100mm,施工缝的砼表面应凿毛,在继续浇注砼前,应用水冲洗干净,湿润后在表面铺一层与砼配比相同的水泥砂浆。

4.3.6人字柱支墩施工

人字柱吊装完毕后,开始进行人字柱支墩的施工。

模板采用玻璃钢覆膜竹木胶合板,外设双排脚手架支撑,内设φ16对拉螺栓穿φ20塑料管加固;根据人字柱支墩的轴线,绑扎人字柱支墩的插筋,确保插筋位置的准确和预埋件的位置准确;砼浇筑采用砼泵车泵送入模,振捣采用插入式振捣器,砼坍落度控制在120~140mm。

4.3.7池壁施工

环基施工完毕后,开始进行池壁的施工。

模板采用钢木组合模板,模板内衬1mm厚塑料板。

内外侧模板采用双排脚手架支撑,环向设三道Φ22钢筋加固;模板内垂直方向等距设置四道φ12对拉螺栓,环向间距1.0m。

砼浇筑采用砼泵车泵送入模,振捣采用插入式振捣器,砼坍落度控制在120~140mm。

4.3.8大体积砼越冬防护

冬季在已施工完的水塔环基,表面覆盖1.6m厚原土(原土自下而上分层回填,每层厚度:

30cm,每层取样试验,必须达到设计要求的控制值)进行越冬保护。

这样即可保证表面温度在0℃以上,也可保持表面一定的含水率,起到防裂的作用。

4.4工期要求

根据本工程施工进度网络计划要求,2001年04月15日开始进行环基砼垫层施工,2001年06月05日环基砼浇筑完毕。

施工进度计划详见附图三。

5.施工应达的质量标准及工艺要求

5.1质量方针

质量第一业主至上严格管理增强信誉

5.2质量目标

创国家火电优质工程,火电精品工程。

5.2.1建筑工程主要质量指标

单位工程合格率100%,优良率>90%;

分部分项工程合格率100%,优良率>95%;

钢筋焊接一次合格率100%;

砼强度合格率100%;砼生产水平统计优良率>97%;

5.2.2允许偏差项目见下表:

项次

项目

允许偏差(mm)

检验方法

一

垫层工程

1

几何尺寸及半径偏差

±30

经纬仪和尺量检查

2

上表面平整度

≤20

用2m靠尺和楔形尺检查

3

顶面标高偏差

+10~-20

水准仪检查

二

基础钢筋工程

1

间距偏差

±20

尺量检查

2

主筋保护层偏差

±10

尺量检查

3

主筋长度偏差

±10

尺量检查

三

基础模板工程

1

半径偏差

±10

尺量检查

2

中心线偏差

≤10

尺量检查

3

顶面标高偏差

±5

水准仪检查

4

截面尺寸偏差

±5

尺量检查

5

表面平整度偏差

≤5

用2m靠尺和楔形尺检查

四

基础砼工程

1

杯基中心点偏差

≤10

经纬仪和尺量检查

2

进水管口在环基中心线上偏差

≤15

经纬仪检查

3

环基半径偏差

±20

尺量检查

4

截面尺寸偏差

+10~-5

尺量检查

5

基础标高偏差

±10

水准仪检查

5.3质量保证措施

5.3.1施工工艺控制

5.3.1.1开工前,组织有关的技术人员认真熟悉图纸,编制单位工程施工组织设计、主要施工方案,并报监理工程师审批。

5.3.1.2结合施工图纸及技术规范,做好技术交底工作,使所有参加施工的人员能够了解各工序的施工要点。

施工标准及施工流程如下:

(1)钢筋砼工程施工工艺流程

钢筋进厂→检验→配料加工→焊接→绑扎安装→检验(隐检)→模板支设→砼搅拌→砼运输→砼浇筑→砼养护→模板拆除→检验

(2)钢筋砼工程质量控制要点及标准

①每批到货钢筋都应有供应商提供的出厂质量证明书,此证明书上供应商应盖章,并注明供应数量、日期。

②试验室人员应分批、分炉号对钢筋复检,材料人员应进行外观检查。

③钢筋采用绑扎连接,应按规范错开接头位置,并满足搭接长度要求;采用闪光对焊,钢筋端头应处理,并保证钢筋的同心度。

④严格按图纸和规范要求对钢筋进行除锈、调直、切断、及弯曲成型的加工。

⑤模板安装要求位置正确、表面平整、接缝严密,支撑牢固可靠。

⑥对砼组成材料水泥、砂、石、外加剂按规定进行检验。

⑦砼搅拌前,应严格进行计量,控制搅拌时间,保证砼和易性。

⑧砼在运输过程中,采取措施控制砼拌合物产生分离、泌水、砂浆流失、流动性减小等现象。

⑨浇筑砼前检查模板刚度和支撑情况,钢筋和保护层、预埋件等,清理模板内杂物。

浇筑时注意卸料高度,超过2m采用溜槽,保证均匀浇入,避免离析,分层、分段浇筑,布振合理,控制时间。

⑩砼养护工作及时跟上,养护期限不得少于30天。

5.3.2特殊过程控制

5.3.2.1依据公司质量体系文件BPCC—QP—4.9—1999《过程控制程序》,确定#1冷却塔环形基础大体积砼为特殊施工过程。

5.3.2.2施工前,首先通过计算确定环基大体积砼施工的控制参数。

(包括:

砼配合比、砼入模温度、浇筑强度、保温层厚度、砼内外温差、测温方法及时间间隔等)并向参加施工的操作人员明确,使之在施工过程中得到有效控制。

5.3.2.3施工使用的机械必须是预先鉴定合格,并形成记录。

5.3.2.4施工操作人员的技术能力,施工前必须进行组织鉴定,并形成记录。

5.3.2.5本工程施工完毕所产生的质量记录

(1)《大体积砼测温记录》即《特殊过程参数监视记录》

(2)《机械设备认可记录》

(3)《特殊过程操作人员鉴定记录》

(4)《施工技术交底记录》

6.安全及文明施工要求

6.1安全文明施工目标

6.1.1无死亡、重伤及群伤事故,轻伤频率低于2‰;

6.1.2无重大机械设备事故,火灾事故,中毒事故;

6.1.3扬尘、噪音达到国家标准规定范围内;

6.1.4安全性能达到公司规定的要求。

6.1.5创全国一流文明施工现场。

6.2安全生产管理制度

6.2.1进入施工现场要服从领导和安全检查人员的指挥;

6.2.2建立、健全安全生产教育、培训制度,坚决贯彻“预防为主,安全第一”、“管生产必须管安全”的生产方针,严格执行安全管理制度。

6.2.3施工现场的危险地段、区域、道路、建筑、设备等悬挂相应的警告标志和设置相应的安全防护措施;施工人员要严格遵守安全纪律,正确使用防护用品;严格按操作规程操作;严禁违章作业,对违章操作的指令有权拒绝,并有权制止他人违章作业。

6.2.4施工现场划分责任区,指定责任人,设立标牌;

6.2.5严禁与施工无关人员进入现场,不得在禁止烟火的地方吸烟、动火;不得触摸非本人操作的设备,电闸、阀门、开关等;

6.2.6建立完善可靠的安全生产信息系统,保证及时准确的传输、处理和反馈各类有关安全生产的信息。

6.2.7严格执行安全生产的验收、奖惩和技术管理制度。

6.3安全生产专项措施

6.3.1环基开挖深度为2m,必须在边沿处设两道护身栏杆,并设置上下人员的梯子。

6.3.2氧气瓶、乙炔瓶的安全装置齐全,严禁暴晒;两瓶间距不小于5m,与明火距离不小于10m。

6.3.3砖、钢模码放稳固,高度不超过1.5m,脚手架上码砖的高度不准超过3层侧砖。

6.3.4环基钢筋绑扎时,设计采用附加钢骨架。

钢筋网与骨架未固定时严禁人员上下。

6.3.5砼振捣采用插入式振捣器,操作人员必须戴好绝缘手套。

6.3.6现场临时用电线路必须按规范架设整齐,架空必须采用绝缘导线;施工机具、车辆及人员应与内外电线路保持相应的安全距离,达不到规范规定要求时,必须采用可靠的防护措施。

6.4文明施工管理措施

6.4.1材料码放、临时设施布置严格按照施工平面布置图放置,不得乱堆、乱放;现场机具、材料码放整齐符合要求,施工现场内应有排水措施,运输道路要平整、坚实、畅通。

6.4.2现场保持清洁,垃圾及时清理;施工废料及时清运。

6.4.3现场材料保管应依据材料性能采取必要的防雨、防潮等防损坏措施,贵重、危险器及时入库。

6.4.4拆架子、拆模板不准乱扔、乱砸和任意截锯,施工现场应保持整洁卫生,运输车辆不得沿途遗撒。

7.成品保护措施

7.1对于绑扎成型的钢筋,现场设置特制的成品保护标志牌。

7.2模板拆除应轻拿轻放,特别要对砼表面及预制构件阴阳角制订措施重点防护。

8.应提供的质量记录

8.1《砼垫层分项工程质量检验评定表》,质量验收级别三级;

8.2《环基钢筋分项工程质量检验评定表》,质量验收级别四级;

8.3《环基模板分项工程质量检验评定表》,质量验收级别三级;

8.4《环基砼分项工程质量检验评定表》,质量验收级别四级;

8.5钢筋、水泥、砂、石、外加剂等材料的材质证明及复试报告。

8.6钢筋焊接质量检验记录。

8.7砼浇筑、搅拌、质量控制记录。

8.8预埋件制作、安装质量检验记录。

8.9大体积砼测温记录

8.10沉降观测记录

9.编制依据

9.1内蒙古托克托电厂冷却水塔设计图纸F007S—S5203、S5210

9.2《火电施工质量检验及评定标准》

9.3《质量手册》BPCC—QA—B—1999

9.4《质量策划》(施工组织设计/质量计划)工作规定

9.5《电力建设工程施工技术管理制度》电力工业部电力建设总局1980

9.6《电力建设安全工作操作规程》

9.7《电力建设文明施工考核办法》

9.8《安全施工措施编制指导书》

9.9《电力建设施工及验收技术规范》

附件:

大体积砼温控计算书

一、概述:

1.冷却塔环形基础属于超长大体积砼结构,基础砼C25、F200、P6,工程量:

3185m3。

选用水化热较低的矿渣硅酸盐425水泥,经我公司试验室试配而确定的配合比如下:

水泥

(kg)

水

(kg)

砂

(kg)

石

(kg)

外加剂(kg)

FN-MⅡ

RJ-3

300

164

818

1130

40

3.4

水灰比:

0.48;砂率:

42.0%。

2.按照施工进度计划,1#冷却塔环形基础砼浇筑施工进度2001年05月06日开始,根据气象资料,届时的最高气温Tmax=24℃。

最低气温Tmin=6℃。

砼入模温度20℃。

二、砼的水化热绝热温升值计算

T(t)=CQ/cp.(1-e-mt)

式中:

C-每立方米砼水泥用量300kg/m3

Q-每公斤水泥水化热量335J/kg

C-砼的比热取(0.96J/kg.k)

P-砼的质量密度取2400kg/m3

e-常数为2.718

m-经验系数取0.3

t-龄期

经计算而知:

Tmax=C∙Q/cp(1-e-∞)=43.62℃

三、各龄期砼中心温度

龄期

3

6

9

12

15

18

21

24

27

30

Tmax

43.62

43.62

43.62

43.62

43.62

43.62

43.62

43.62

43.62

43.62

入模温度T0

20

20

20

20

20

20

20

20

20

20

降温系数#

0.58

0.53

0.44

0.34

0.25

0.18

0.13

0.10

0.09

0.08

温升=Tmax∙#

25.3

23.1

19.2

14.8

10.9

7.9

5.7

4.4

3.9

3.5

中心温度T中

45.3

43.1

39.2

34.8

30.9

27.9

25.7

24.4

23.9

23.5

中心温差T差

6.1

4.4

3.9

3.0

2.2

1.3

0.5

0.4

四、砼收缩变形值计算

=

(1-e-0.01t)×M1×M2×M3----Mn

式中:

-极限收缩值取3.24×10-4

M1-水泥品种修正系数取1.25

M2-水泥细度修正系数取0.93

M3-骨料修正系数取1.0

M4-水灰比修正系数取0.85

M5-水泥浆量修正系数取1.0

M6-养护时间修正系数取1.09

M7-环境湿度修正系数取1.18

M8-水力米径倒数修正系数取0.76

M9-操作方法修正系数取1.0

M10-配筋率修正系数取0.86

经计算而知:

=0.08×10-4

=0.16×10-4

=0.23×10-4

=0.30×10-4

=0.37×10-4

=0.44×10-4

=0.51×10-4

=0.57×10-4

=0.64×10-4

=0.70×10-4

五、砼收缩量温差计算

=

/а

式中:

α-砼的线膨胀系数,取1.0×10-5

经计算而知:

=0.8℃

=1.6℃

=2.3℃

=3.0℃

=3.7℃

=4.4℃

=5.1℃

=5.7℃

=6.4℃

=7.0℃

六、收缩当量温差

=1.6-0.8=0.8℃

=2.3-1.6=0.7℃

=3.0-2.3=0.7℃

=3.7-3.0=0.7℃

=4.4-3.7=0.7℃

=5.1-4.4=0.7℃

=5.7-5.1=0.6℃

=6.4-5.7=0.7℃

=7.0-6.4=0.7℃

七、综合降温差由中心降温差与收缩当量温差组成

=6.1+1.5=7.6℃

=4.4+0.7=5.1℃

=3.9+0.7=4.6℃

=3.0+0.7=3.7℃

=2.2+0.7=2.9℃

=1.3+0.6=1.9℃

=0.5+0.7=1.2℃

=0.4+0.7=1.1℃

八、砼的弹性模量的计算

E(t)=Ec(1-e-0.09t)

式中:

Ec-砼的最终弹性模量,取2.55×104

经计算而知:

E(03)=0.60×104N/mm2E(06)=1.06×104N/mm2

E(09)=1.42×104N/mm2E(12)=1.68×104N/mm2

E(15)=1.89×104N/mm2E(18)=2.05×104N/mm2

E(21)=2.16×104N/mm2E(24)=2.26×104N/mm2

E(27)=2.33×104N/mm2E(30)=2.38×104N/mm2

九、混凝土的温度收缩应力计算

式中:

σ——砼的温度应力(N/mm2);

——砼的弹性模量(N/mm2);

α——砼的线膨胀系数,取10×10-6(-/℃);

——考虑徐变影响的松弛系数;

R——砼的外约束系数,一般土地基取0.37;

ν——砼的泊松比,取0.15。

——砼的最大综合温差(℃),按下式计算:

其中:

T0——砼的入模温度(℃),取20℃;

T(t)——砼水化热绝热温升值(℃);

Ty(t)——砼收缩当量温差(℃);

Th——砼浇筑后达到稳定时的温度,取届时平均气温15℃。

砼降温温度收缩应力计算汇总表

龄期t(天)

3

6

9

12

15

18

21

24

27

30

各龄期弹性模量

104(N/mm2)

0.60

1.06

1.42

1.68

1.89

2.05

2.16

2.26

2.33

2.38

考虑徐变影响的松弛系数

0.57

0.52

0.48

0.44

0.41

0.386

0.368

0.352

0.339

0.327

砼的入模温度

T0(℃)

20

砼水化热绝热温升值T(t)(℃)

25.9

36.4

40.7

42.4

43.1

43.4

43.5

43.6

43.6

43.6

砼收缩当量温差

Ty(t)(℃)

0.80

1.60

2.30

3.00

3.70

4.40

5.10

5.70

6.40

7.00

平均气温

Th(℃)

15

最大综合温差

(℃)

23.1

30.9

34.4

36.3

37.4

38.3

39.1

39.8

40.5

41.1

各龄期砼温度收缩应力(N/mm2)

0.34

0.74

1.02

1.17

1.26

1.32

1.35

1.38

1.39

1.39