唐家惠煤矿煤样程序升温实验报告.docx

《唐家惠煤矿煤样程序升温实验报告.docx》由会员分享,可在线阅读,更多相关《唐家惠煤矿煤样程序升温实验报告.docx(16页珍藏版)》请在冰豆网上搜索。

唐家惠煤矿煤样程序升温实验报告

唐家惠煤矿煤样自燃性程序升温

实验报告

测试单位:

西安科技大学能源学院

实验员:

秦晓阳王庭焱

报告编写:

秦晓阳王庭焱

审核人:

费金彪

西安科技大学能源学院

西安森兰科贸有限责任公司

二O一五年八月

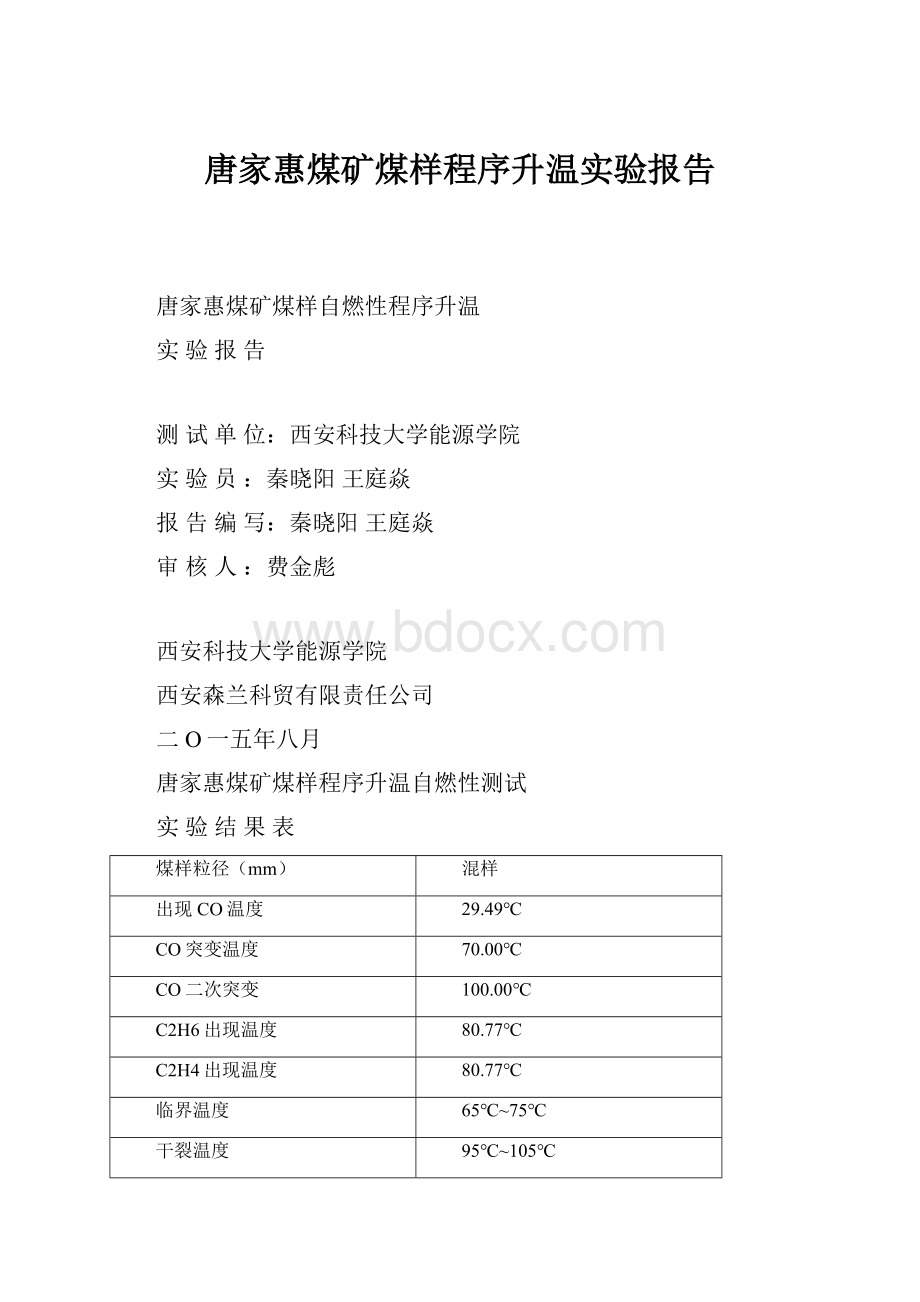

唐家惠煤矿煤样程序升温自燃性测试

实验结果表

煤样粒径(mm)

混样

出现CO温度

29.49℃

CO突变温度

70.00℃

CO二次突变

100.00℃

C2H6出现温度

80.77℃

C2H4出现温度

80.77℃

临界温度

65℃~75℃

干裂温度

95℃~105℃

实验员

审核人

实验室主任

实验时间

备注

秦晓阳王庭焱

费金彪

2015.08

唐家惠煤矿煤样自燃性程序升温测试

实验报告

1实验原理

煤自燃是一个非常复杂的物理、化学变化过程,是多变的自加速的放热过程,该过程主要是煤氧复合过程。

其中,物理变化包含有气体的吸附、脱附、水分的蒸发与凝结、热传导、煤体的升温、结构的松散等;化学变化包含有煤表面分子中各种活性结构与氧发生化学吸附和化学反应,生成各种含氧基团及产生多种气体,同时伴随着热效应(有放热和吸热)。

由于化学反应,煤的大分子内部交联键发生重新分布,从而使煤的物理、化学性质发生变化,并进一步影响煤氧复合进程。

煤氧复合过程及其放热特性随着温度、煤中孔隙率以及与空气接触的表面积等的不同而不同。

本实验即是在程序升温箱中,对不同粒度的煤样分别进行加热升温,在不同温度情况下,测试不同粒度煤样的耗氧特性和CO、CO2、C2H2、C2H4、C2H6等气体的产生量等自燃特性。

2实验装置及原理

实验装置如图1所示,在一个直径10cm,长22cm的钢管中,装入煤量1kg,为使通气均匀,上下两端分别留有2cm左右自由空间(采用100目铜丝网托住煤样),然后置于利用可控硅控制温度的程序升温箱内加热,并送入预热空气,采集不同煤温时产生的气体。

当温度达到要求后,停止加热,打开炉门,对装置进行自然对流降温。

最后,对不同煤温时采集的气体进行气体成份分析及含量测定。

图1程序加热升温实验流程图

整个实验测定系统分为气路、控温箱和气样采集分析三部分。

2.1气路部分

气体由SPB-3全自动空气泵提供,通过三通流量控制阀,浮子流量计进入控温箱内预热,然后流入试管通过煤样,从排气管经过干燥管,直接进入气相色谱仪进行气样分析。

2.2试管及控温部分

为了能反应出煤样的动态连续耗氧过程和气体成分变化,按照与大煤样试验相似的条件,推算出试验管面积为70.88cm2时,最小供风量为:

Q小=Q大×S小/S大=41.8~83.6(ml/min)

(1)

式中

Q小,S小-----分别为试管的供风量(ml/min)与断面积(cm2);

Q小/S小-----为试管的供风强度(cm3/(min.cm2);

Q大,S大-----分别为大试验台的供风量(0.1~0.2m3/h)与断面积(0.2826m2);

Q大/S大-----为大实验台的供风强度(cm3/(min.cm2));

一般,煤样常温时最大耗氧速度小于2×10-10mol/(s.cm3),确定试管装煤长度为22cm,气相色谱仪的分辨率为0.5%(即最大氧浓度为20.89),为使试管入口和出口之间的氧浓度之差能在矿用气相色谱仪分辨范围内,最大供风量为:

因此,实验供风量范围在41.8~190.0(ml/min)之间。

当流量为41.8~190.0ml/min时,气流与煤样的接触时间为:

t=L·f·S小/Q=(4.1~18.65)min

(2)

式中

L-----煤样在试管内的高度(cm);

f-----空隙率(%);

S小-----试管断面积(cm2);

Q-----供风量(cm3/min);

为了使进气温度与煤样温度基本相同,在程序升温箱内盘旋2m铜管,气流先通过盘旋管预热后再进入煤样。

程序升温箱采用可控硅控制调节器自动控制,其炉膛空间为50×40×30cm。

在实验过程中发现试管内松散煤样的导热性很差,在实验前期(100℃以下),炉膛升温速度快而试管内煤样升温速度很慢,实验测定时,探头显示的温度基本上是煤样最低温度,煤样升温滞后于程序升温箱内温度,在实验后期(100℃以上),煤氧化放热速度加快,煤样内温度超过程序升温箱温度,探头显示的温度基本上是煤样的最高温度。

2.3气体采集及分析部分

试管内煤样采用压入式供风,试管煤样中的气体排入空气中,采集气体由针管取气,用气相色谱仪进行气体成分分析,排气管路长1m,管径2mm。

3实验条件

煤样在唐家惠煤矿采取。

2015年08月27日将原煤样在空气中破碎并筛分出粒度为:

0~0.9mm、0.9~3mm、3~5mm、5~7mm和7~10mm的五种煤样,并用5种粒度的煤样各200g组成混合煤样。

于2015年08月29日在程序升温箱中进行程序升温实验。

实验条件如表1:

表1程序升温箱煤样加热升温实验条件

粒度

(mm)

平均粒径

(mm)

试管煤高

(cm)

煤重

(g)

煤体积

(cm3)

容重

(g/cm3)

空隙率

(%)

空气流量

(ml/min)

升温速度

(℃/min)

混样

4.18

12.00

1000

942.00

1.06

0.24

120

0.3

4实验结果

对煤样利用程序升温箱进行加热升温实验,采集不同煤温时的气体并进行气相色谱分析。

实验过程中,煤样前期(煤温小于75℃)升温速度较慢,后期(煤温大于85℃)升温速度较快,说明当煤温加热到85℃以上时,煤样氧化放热量明显加大,加快了煤体升温。

综合分析实验结果,得到唐家惠煤矿煤样在不同环境温度影响下的温度与气体变化情况。

(见附表1)

在程序升温过程中,煤样产生的CO气体浓度变化情况如图2所示:

产生的CH4气体浓度变化情况如图3所示。

图2唐家惠煤矿煤样CO浓度与温度关系曲线

从图2可以看出,实验初始阶段煤样中含有微量的CO气体,说明唐家惠煤矿在低温情况下与氧气发生低温氧化使得唐家惠煤矿中有一定浓度的CO存在。

在煤体温度升高的过程中CO浓度表现出随煤体温度而升高的趋势,在低温阶段煤体与氧气反应产生的CO浓度随温度的升高增加的趋势比较平缓,在高温阶段即温度大于85℃时,煤体与氧气反应产生的CO浓度随温度的升高增加的趋势变得陡峭,特别是煤温超过干裂温度的时候趋势线的陡峭程度将会更加明显的增加,在整个升温过程中CO产生浓度随温度的升高呈现出指数函数的形式。

图3唐家惠煤矿煤样CH4浓度与温度关系曲线

从图3可以看出,从常温至高温阶段,CH4含量都相对较少,说明唐家惠煤矿煤样中含少量瓦斯气体。

随着温度升高分子间的范德华力对CH4的吸附能力逐渐减弱,CH4的生成量开始随着温度的升高逐渐增加。

5实验结果分析

5.1耗氧速度分析

混煤内各点氧气浓度的变化主要与对流(空气流动)、扩散(分子扩散和紊流扩散)和煤氧作用耗氧等因素有关;因此混煤堆内氧气浓度分布的对流-扩散方程为:

(3)

式中,D为氧气在碎煤中的扩散系数;u为风流在空隙中平均流速,

;V(T)为单位实体煤的耗氧速度,mol/(cm3.s)。

在本实验条件下,由于漏风强度较小,且主要沿中心轴方向流动。

因此,可仅考虑煤体内轴线方向上氧浓度分布方程:

(4)

所以耗氧速度为:

(5)

根据实验炉内各测点的氧浓度和漏风强度,假设风流仅在垂直方向流动且流速恒定,忽略氧在混煤中的扩散和氧浓度随时间的变化率,在微小单元内煤温均匀,则耗氧速度为:

(6)

式中,dz为气体流经微元体的距离,cm;

由化学动力学和化学平衡知识知:

(7)

式中,C为氧气浓度;K为化学反应常数。

由于耗氧速度与氧气浓度成正比,因此在新鲜空气中耗氧速度为:

(8)

则中心轴处任意两点(Z1和Z2)间的耗氧量:

(9)

两边积分,当温度一定时,

与C0是常数,则:

(10)

式中,Q为供风量,S为炉体供风面积。

根据上式及实验数据计算出,在新鲜空气下,煤样在不同温度下的耗氧速率见附表1,各煤样耗氧速度与煤温关系曲线如图4所示。

图4唐家惠煤矿煤样耗氧速度与温度关系曲线

从图4可以看出,唐家惠煤矿煤样耗氧速度随着煤温的升高而增加,且在整体升温过程中,升高单位温度的煤样的耗氧速度增加量基本呈增大的趋势。

这是由于煤样的化学和物理会随温度的发生有规律的变化,煤样的化学性质会随煤样的温度升高变得越来越高,这是煤体中的活性官能团随着煤体温度的升高而得到相应的激活,使得煤体与氧气反应的速率随煤温的升高而加快的结果。

唐家惠煤矿煤样通过实验得出耗氧速度属于中等偏上的水平。

5.2CO、CO2、CH4产生率

据实验测试,唐家惠煤矿煤样在常温下含有一定量的CO气体,而且存在CO2等气体。

CO、CO2一部分以游离状态吸附于裂隙与微孔中,一部分吸附于煤大分子内部。

游离瓦斯在开采过程中大部分被释放,吸附瓦斯在正常条件下不易释放。

当煤体温度升高时,吸附瓦斯的动能增加,活性增强,吸附瓦斯加快脱附速度,吸附瓦斯也逐步脱附。

因此,较难分辨低温阶段产生的CO、CO2、CH4等气体是煤样本身吸附的气体还是氧化分解产生的气体。

试验煤样经过破碎,粒度较小,煤样中大部分微空隙被扰动,吸附的上述气体减少很多。

在分析CO、CO2、CH4等气体的产生率时,可以认为CO2是煤氧化产物,CO、CH4等有机气体是煤分解的产物,这其中包含产生的微量气体和高温脱附的气体,其中高温脱附占据很大的部分。

在实验台中,由于煤体消耗氧,氧气浓度沿着风流方向不断减少,而CO、CO2浓度不断增加。

炉体内某一点处煤体的CO、CO2产生率与耗氧速度成正比,即

(11)

式中,Vco(T)为CO产生速率,mol/(cm3.s);

为标准氧浓度(21%)时的CO产生速率,mol/(cm3.s);

由(4.8)式可推得炉体内任意点的氧浓度为

(12)

式中,Ci和Zi分别为某一已知点的氧浓度和该点到入口的距离。

(13)

设高温点氧浓度为C1,到入口的距离为Z1;其后一点的氧浓度为C,到入口的距离为Z2。

上式代入式(12)并积分

由上式得标准氧浓度时的CO产生率为

(14)

同理CO2和CH4的产生率为:

(15)

(16)

式中,

为CO2产生率;

为CH4产生率。

把实测数据代入式(14)、式(15)和式(16)计算出的CO、CO2和CH4的产生率见附表1。

5.3临界温度和干裂温度

临界温度是常温下煤温由低至高上升过程中,引起煤氧复合自动加速的第一个温度点。

从微观上看,就是煤中桥键与氧复合的三步反应总速度加快,煤的化学吸附达到最大平衡点后,解析速度加快的起点温度。

宏观上表现为煤对氧的消耗速率增大,反应产物CO、CO2的产生量开始增多,放热强度增强,煤体升温速度加快。

联系实验过程,CO产生率的变化率曲线中发生第一次突变的起点温度即为临界温度。

煤的干裂温度是煤结构中的侧链开始断裂,并参与氧化反应的初始温度。

联系实验过程,CO产生率的变化率与温度的关系曲线中发生第二次突变的起点温度即为干裂温度。

不同粒度煤样临界温度、干裂温度如表3所示,根据数据分析可以得出唐家惠煤矿煤样的临界温度范围为76~75℃,干裂温度范围为95~105℃。

5.4C2H6和C2H4气体

图5唐家惠煤矿煤样C2H6浓度与温度关系曲线

图6唐家惠煤矿煤样C2H4浓度与温度关系曲线

从图5~图6可以看出,唐家惠煤矿煤样在实验初始阶段没有C2H4气体,在80℃的温度下才出现少量的C2H4气体。

说明唐家惠煤矿煤样不含C2H4气体,而随后在高温阶段产生的C2H4气体主要是煤样高温裂解的气体,这与煤样的裂解温度有关。

在实验初始阶没有C2H6气体,随着温度升高,煤样中吸附的C2H6气体发生脱附现象逐渐释放出来。

从实验结果上看,C2H6气体不能很好的作为煤自燃的预报性指标气体,因为,该实验中的C2H6气体有相当一部分是煤样脱附来的;而随后在高温阶段产生的C2H6气体主要是煤样高温裂解的气体,这与煤样的裂解温度有关。

6结论

(1)煤温超过75℃~85℃后,煤体氧化放热强度、CO产生速率、耗氧速度和升温速度均加快,故推断唐家惠煤矿煤层临界温度为65℃~75℃。

(2)当煤温超过95℃~105℃时,耗氧速度,CO、CO2、CH4等气体产生率急剧增加,故推断唐家惠煤矿煤层干裂温度为95℃~105℃。

(3)在化学反应阶段,即在大于65℃情况下,随着温度升高,耗氧速度与温度成指数规律变化迅速增加。

CO产生速度与温度也成指数规律变化迅速增加,据此可预报煤的自燃状况。

(4)实验初始阶段煤样中含有微量的CO气体,说明唐家惠煤矿在低温情况下与氧气发生低温氧化使得唐家惠煤矿中有一定浓度的CO存在。

在煤体温度升高的过程中CO浓度表现出随煤体温度而升高的趋势,在低温阶段煤体与氧气反应产生的CO浓度随温度的升高增加的趋势比较平缓,在高温阶段即温度大于85℃时,煤体与氧气反应产生的CO浓度随温度的升高增加的趋势变得陡峭,在整个升温过程中CO产生浓度随温度的升高呈现出指数函数的形式。

(5)实验一开始就有CH4产生,并且从常温至高温阶段,CH4浓度逐渐增加,说明唐家惠煤矿煤样中含有一定量的瓦斯气体。

(6)唐家惠煤矿煤样耗氧速度随着煤温的升高而增加,且在整体升温过程中,升高单位温度的煤样的耗氧速度增加量基本呈增大的趋势。

这是由于煤样的化学性质会随煤样的温度升高变得越来越高,这是煤体中的活性官能团随着煤体温度的升高而得到相应的激活,使得煤体与氧气反应的速率随煤温的升高而加快的结果。

唐家惠煤矿煤样通过实验得出耗氧速度属于中等偏上的水平。

(7)唐家惠煤矿煤样在实验初始阶段没有C2H4气体,在100℃的温度下才出现少量的C2H4气体。

说明唐家惠煤矿煤样不含C2H4气体,而随后在高温阶段产生的C2H4气体主要是煤样高温裂解的气体,这与煤样的裂解温度有关。

在实验初始阶段没有C2H6气体,随着温度升高,煤样中吸附的C2H6气体发生脱附现象逐渐释放出来。

从实验结果上看,C2H6气体不能很好的作为煤自燃的预报性指标气体,因为,该实验中的C2H6气体有相当一部分是煤样脱附来的;而随后在高温阶段产生的C2H6气体主要是煤样高温裂解的气体,这与煤样的裂解温度有关。

附表1唐家惠煤矿煤样程序升温箱加热升温实验结果数据表(粒度:

混样)

序号

箱温

煤温

流量

O2

N2

CO

CO2

CH4

qmax(T)

qmin(T)

耗氧速度

CO产生率

CO2产生率

CH4产生率

C2H6

C2H4

阻值

混样

(℃)

(℃)

ml/min

(%)

(%)

(ppm)

(ppm)

(ppm)

(×105)

(×105)

(×1011)

(×1011)

(×1011)

(×1011)

(ppm)

(ppm)

(Ω)

1

40.2

29.49

120

19.8

75.71

2.443

265

2.391

40.00

5.20

87.44

0.0010

0.1103

0.1259

111.5

2

50.1

39.74

120

19.38

76.48

17.43

334.9

2.361

53.92

7.12

119.30

0.0099

0.1903

0.1243

115.5

3

60.1

50.26

120

18.95

76.18

72.85

701.3

2.591

68.06

9.22

152.64

0.0530

0.5097

0.1364

119.6

4

70.1

59.74

120

18.66

76.63

117.1

1256

2.665

78.49

10.80

175.56

0.0979

1.0500

0.1403

123.3

5

80.1

69.49

120

17.89

76.85

268

3285

3.291

106.81

15.62

238.18

0.3040

3.7258

0.1733

127.1

6

90.1

80.77

120

17.36

77.48

482.8

5554

4.651

126.67

19.85

282.86

0.6503

7.4811

0.2449

0.9472

1.309

131.5

7

100.1

90.00

120

16.29

78.31

765.2

7808

6.717

168.53

28.24

377.40

1.3752

14.0321

0.3537

1.384

2.595

135.1

8

119.9

99.49

120

13.75

80.24

1312

12620

8.638

280.59

53.28

629.29

3.9316

37.8176

0.4548

2.743

4.526

138.8

9

130

109.49

120

9.101

85.62

2909

16460

14.39

544.50

116.77

1242.50

17.2115

97.3881

0.7576

5.217

5.742

142.7

10

140.1

119.74

120

4.389

90.84

5904

26190

30.97

1008.67

270.42

2326.21

65.3997

290.1114

1.6306

11.02

11.08

146.7

11

150

129.74

120

2.247

92.74

9002

34570

51.05

1429.79

451.95

3321.09

142.3640

546.7146

2.6878

18.35

17.08

150.6

12

160

139.49

120

1.497

93.1

12170

43290

84.56

1682.73

614.80

3924.60

227.4400

809.0285

4.4521

29.17

22.62

154.4

13

170.1

152.56

120

1.226

91.88

18020

55240

154.7

1794.66

788.25

4221.36

362.2332

1110.4197

8.1450

49.89

27.68

159.5

14

179.7

159.23

120

1.275

92.01

19790

56940

165.8

1763.11

800.08

4163.13

392.3253

1128.8026

8.7294

53.97

27.81

162.1

15

179.9

169.49

120

1.143

90.74

21130

57920

170.8

1826.34

846.63

4325.53

435.2310

1193.0231

8.9926

54.8

27.39

166.1