砂轮使用的选择.docx

《砂轮使用的选择.docx》由会员分享,可在线阅读,更多相关《砂轮使用的选择.docx(9页珍藏版)》请在冰豆网上搜索。

砂轮使用的选择

砂轮的选择

砂轮对磨削加工过程影响是多方面的,其中包括生产效率、表面质量以及加工精度等。

选择砂轮必须考虑的因素如下:

1、工件材料的物理机械性能(强度、硬度、韧性、导热性等)

2、工件的热处理方法(调质、淬火、氮化等)

3、对磨削光洁度和精度的要求

4、工件的形状和尺寸(成型面、曲面、长度、厚度等)

5、工件的形状和尺寸(成型面、曲面、长度、厚度等)

6、磨削方式(外圆、内圆或平面磨削、开槽、切断等)

此外,磨削用量、冷却状况、磨床状况、修整砂轮方法、生产力、类型以及操作者的熟练

程度等,都对选择砂轮的特性有一定影响

由于影响选择砂轮的因素非常复杂,要提出各种加工条件都可适用的具体方法,显然是不可能的,所以下面只提出一些选择砂轮的基本原则,供参考。

为了方便起见,下面仍按砂轮的各个特性介绍其选用原则。

一、磨料的选择

磨料的选择与被磨工件的材料及其热处理方法有关

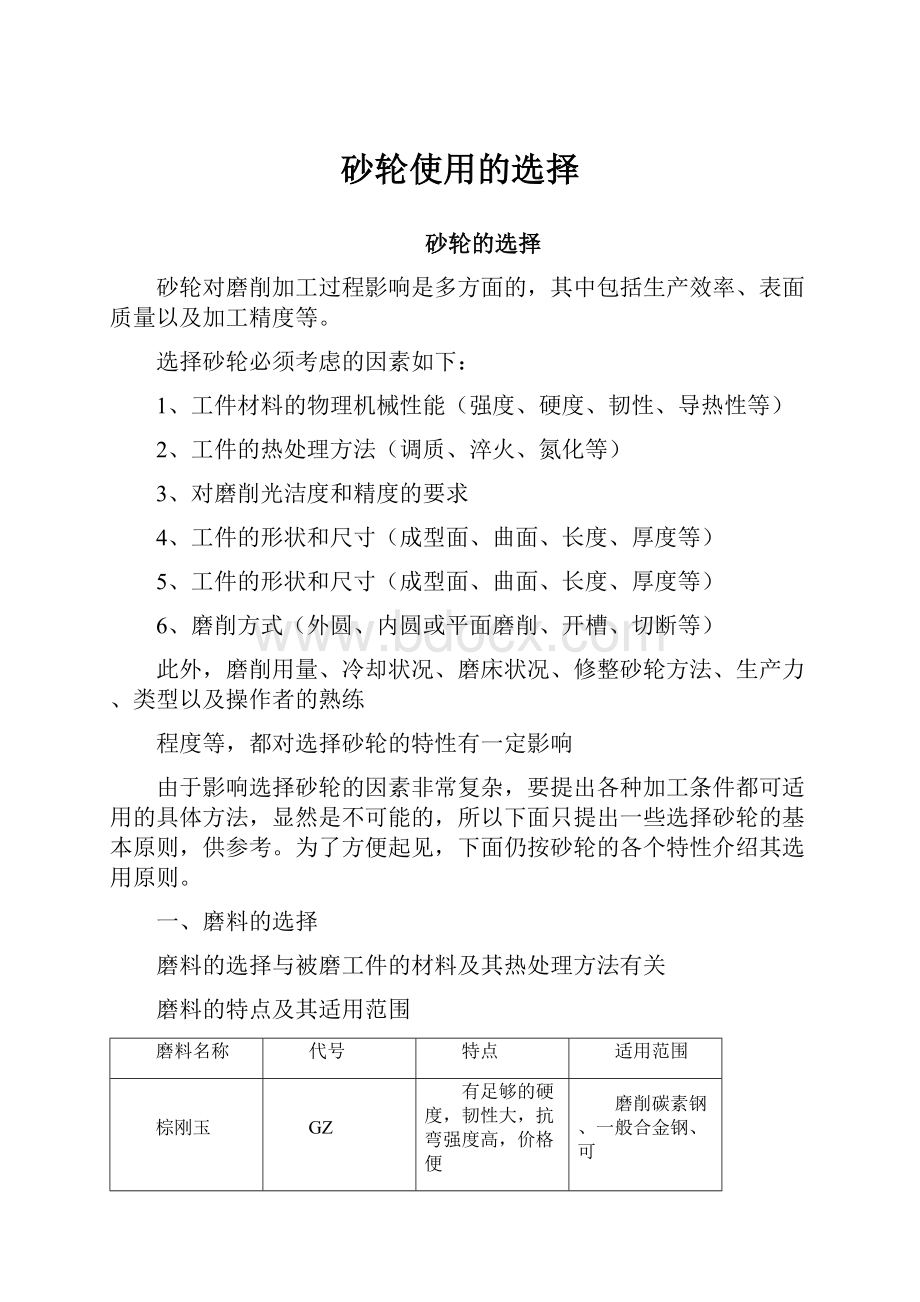

磨料的特点及其适用范围

磨料名称

代号

特点

适用范围

棕刚玉

GZ

有足够的硬度,韧性大,抗弯强度高,价格便

宜

磨削碳素钢、一般合金钢、可

铜等,特别适于磨未淬硬钢和

磨工序

白刚玉

GB

比棕刚玉硬而脆,自锐性好,磨削力和磨削热

量较小,价格比棕刚玉高

磨削催硬钢、高速钢、高碳钢

薄壁薄片零件以及刃磨

铭刚玉

GG

硬度与白刚玉相近而韧性较好

磨削合金钢、高速钢、钻钢等

及光洁度要求较图的工序,tt

刃磨刀具等

单晶刚玉

GD

硬度和韧性都比白刚玉高

磨削不锈钢和高锐高速钢等韧

的材料

微晶刚玉

GW

强度高,韧性和自锐性好

磨削不锈钢、轴承钢和特种

黑碳化硅

TH

硬度比白刚E,单脆性大

磨削铸铁、黄铜、软青铜以及

非金属材料

绿碳化硅

TL

硬度与黑碳化硅相近而脆性更大

磨削硬质合金、光学

金刚石

JR

JT

硬度高,磨削性能好,价格昂贵

磨削硬质合金、光学玻璃等

硬度的选择

砂轮硬度的选择,决定于许多因素,其中主要的有被磨工件材料、磨削方式和性质等。

选

择的主要原则如下:

1、工件材料硬度高,磨料容易磨钝,为了使磨钝的磨粒能及时脱落,应选择较软的砂轮;

反之,,工件材料软,磨粒不易磨钝,为了从分利用磨粒的切削能力,砂轮应较硬些。

但是磨削很软很韧的材料时,如铜、铝、韧性黄铜、软钢等,为了避免砂轮堵塞,砂轮的硬度也应软一些。

磨削硬度很高的材料(硬质合金除外),砂轮的硬度也不能太低,否则磨粒过分容易脱落,切削能力降低,且光洁度也不易保证。

通常磨削淬过火的碳素钢、合金钢、高速钢可选用硬度R2〜ZR1磨未淬火钢可用硬度

ZR1〜ZR2

2、磨削容易烧伤、变形的弓箭,如导热性差的工件、薄壁薄片工件等,应选用较软的砂轮

3、砂轮与工件接触面积较大时,因发热量多,冷却条件差,为了避免工件烧伤或变形,应当用较软的砂轮。

例如内圆磨削、平面磨削比外圆磨削的接触面积大,用砂轮端面磨平面比用砂轮圆周面磨平面的接触面积大,所以选用砂轮硬度时应有所区别。

4、精磨时的硬度应比粗磨时的硬度适当高一些。

成型磨削以及磨削具有圆角的轴颈(如发动机曲轴等),为了较好地保持砂轮外形轮廓,应该用较硬的砂轮。

5、磨削断续表面,如花键轴、有键槽的外圆等,由于有撞击作用而使磨粒较易脱落,所以硬度应高一些。

6、砂轮线速度低,工件线速度高或纵向进给量大时,磨粒受力较大,应当用较硬的砂轮,以避免过早脱落。

7、干磨应比湿磨的砂轮选得稍软些,以减少发热量。

、粒度的选择粒度的选择主要与加工精度、光洁度要求有关,选择原则如下:

1、精磨时工件表面光洁度和精度要求高,应选择粒度较细的砂轮。

反之,粗磨时磨削余量

大,对表面质量要求公不高,而磨削效率应尽量提高,所以应选用粒度较粗的砂轮。

对于外圆磨削,在通常情况下,30#~36#勺磨粒可达▽5-V6的光洁度,46#〜60#可达▽7〜▽9,80#〜120#<达▽9以上的光洁度。

2、砂轮和工件的接触面积大,粒度应粗一些,以减少发热量。

举如用端面磨削平面的砂轮粒度应比用圆周磨削平面的砂轮粒度较粗些。

3、磨削导热性差的材料或容易发热变形和烧伤的工件时,粒度应较粗些。

4、磨韧性金属和软金属(如黄铜、紫铜、软青铜等)时,砂轮易被堵塞,应选用粒度较粗的砂轮;相反,磨硬度高的工件材料(硬质合金除外)应当用粒度较细的砂轮。

各种粒度砂轮的应用范围如下表,可供参考。

磨

具粒度

一《使用范围

14#~24#

磨钢锭、铸件毛刺,切断钢坯

36#-60#

一般平磨、外圆磨和无心磨

60#-100#

精磨和刃磨力具

120#-W20

精磨、琦磨、螺纹磨

W20以下

精磨、研磨、镜囿磨削

四、结合剂的选择结合剂的选择主要与磨削方式。

加工表面质量要求有关,选择的基本原则如下:

1、在绝大多数磨削工序中,如内圆、外圆、平面、齿轮、螺纹磨削以及刃磨刀具等,一般都采用陶瓷结合剂砂轮。

2、在下列工序中常用树脂结合剂:

(1)荒磨合粗磨等冲击较大的工序,如粗磨钢锭外皮、铸件打毛刺、粗磨平面等。

(2)需要减少发热量,避免工件发生烧伤和变形的工序,如用砂轮端面平面,磨削某些热敏性高的刀具刃面、薄壁薄片零件等。

3、在下列工序中常用树脂结合剂或橡胶结合剂

(1)切断与开槽

(2)高级的精细磨削、超精磨削以及滚动轴承内、外沟槽的磨削等,以保证获得高的光洁度,并避免工件烧伤

(3)无心磨床用的导轮,都采用橡胶结合剂

五、形状和尺寸的选择

在可能条件下,砂轮的外径应尽可能选得大一些,以提高砂轮的线速度(但不能超过安全线速度),从而获得较高的生产效率和表面光洁度。

磨热敏性高的材料时,砂轮厚度应适当减小六、组织的选择除金刚石砂轮外,其他一般砂轮的组织,都由砂轮制造厂根据砂轮类型涉及配方决定。

不需要使用者选择。

磨削热敏性高的材料(如磁钢、鸨银合金等)刃磨硬质合金刀具、磨削容易受热变形的工件(如机床导轨、薄壁薄片零件,以及等)以及精磨软金属和塑料、橡皮等非金属材料时,可考虑选用大气孔砂轮。

大气孔砂轮虽然也属于松组织的范围,但和一般松组织砂轮不同。

松组织砂轮只是单位体积内所含磨粒少些,气孔也会多些,单大气孔砂轮的特点是气孔尺寸很大,约为0.7〜1.4mm,它可能要比磨粒尺寸大好几倍,因而这种砂轮不易被堵塞,磨削效率高,而且发热少,散热快,可显着降低磨削温度,故特别适用于上述的磨削工序中。

七、强度的选择

实际工作中,除高速磨削需要按磨削速度订购特殊的高速砂轮外,其余情况下一般都采用安全线速度为25〜35m/s的砂轮,使用时必须注意检验砂轮的实际线速度是否超过了安全线速度。

砂轮尺寸与转速可以变换的磨床上工作时,应特别注意这一点。

常用的砂轮粘结剂为氧化铜和磷酸。

粘结时先将粘结剂调成糊状,再注入砂轮孔中,然后把接长轴插入,待自然干燥或烘干使氧化铜硬结后即可使用。

安装砂轮时应注意的事项如下:

1、砂轮安装前,先检查有无裂纹。

车间常用方法:

把砂轮吊起来,用锤子的木柄轻轻敲击砂轮侧面,如发出清脆的声音,说明砂轮无裂纹,如发出的声音又哑声,则说明砂轮有裂纹,必须加以更换。

除陶瓷结合剂砂轮外,其他结合剂的砂轮,虽然没有裂纹,但敲击时发出的声音也比较重浊,另外被油或水浸渍过度陶瓷结合剂砂轮也有类似情况,对于这些砂轮必须请有经验的老师傅仔细检查。

2、砂轮内孔与接长轴、法兰盘等等配合,应有适当的间隙(见下表),以免磨削时受热膨

胀而使砂轮胀裂。

如果由于砂轮孔径太小而使配合过紧时,绝对不允许用力把它压进去,而必须把孔径扩大后再安装,以免砂轮因预受过大胀力而在工作时碎裂。

但配合间隙也不能过大,否则砂轮容易发生偏心,而失去平衡,使砂轮轴发生振动,不仅影响加工表面光洁度,而且还可能造成砂轮破裂的危险。

如果发现间隙过大,可在接长轴、法兰盘等的配合面上均匀地包上一层薄纸片。

3、在法兰盘、垫圈和砂轮端面之间,应放上有厚纸板、耐油橡皮等弹性材料制成的衬垫,

使压紧法兰盘、垫圈时压力分布均匀,以免损坏砂轮。

衬垫的厚度在0.5〜1mmi问,其直

径应比法兰盘或垫圈的直径稍大些

4、紧固砂轮法兰盘时,螺母不能拧得太紧,否则砂轮可能会破裂。

螺钉的紧固顺序不能搞

错。

拧紧螺钉时,只能用标准的扳手,不允许采用补充工具接长扳手或以敲打打方法来加大拧紧力

5、新砂轮经平衡后第一次装上磨床时,必须在有防护罩的情况下空转1〜3mins,此时操

作者应站在砂轮的侧面,以防意外。

6、磨床上为了防止砂轮工作时螺母自动松开,它的螺旋方向是这样规定的:

逆着砂轮旋转

方向转动螺母时,它就拧紧;反之,顺着砂轮旋转方向转动螺母时,它就松开。

记住这一

规律,顺着砂轮旋转方向转动扳手,就一定能松开压紧螺母,顺利地拆下砂轮。

刚玉类

棕刚玉

磨一般钢料

白刚玉

磨淬硬钢、刃磨刀具等

铭钢玉

磨淬硬合金钢

碳化硅英

黑碳化硅

磨铸铁等

绿碳化硅

磨硬质合金等

金刚石类

人造金刚石

磨硬质合金、光学玻璃等图硬度材料

天然金刚石

砂轮的粒度

砂轮的粒度对磨削表面光洁度和磨削效率有很大影响。

粒度粗,即磨粒大,磨削深度可以增加,每颗磨粒切去的金属多,故磨削效率高,但光洁度差;反之,粒度细,磨粒小,在砂轮工作表面单位面积上的磨粒多,磨粒切削刃的等高性好,由于参加切削的“刀齿”多,每一颗磨粒在工件表面切出的沟纹小,且深浅较均匀,所以表面光洁度高,单切削效率低,另外,粒度细,砂轮与工件表面之间的摩擦大,发热量高,容易引起烧伤。

砂轮结合剂

砂轮是否能耐腐蚀,能否承受冲击和高速度旋转而不裂开,主要决定结合剂的种类及性质。

此外,结合剂对磨削光洁度和磨削温度等也有一定影响。

般常用的有陶瓷结合剂、树脂结合剂和橡胶结合剂三种

陶瓷结合剂代号A,主要缺点是脆性大、弹性差、不能承受大的侧面扭曲力和冲击力,所以不能用来制造厚度较薄的薄片砂轮,一般陶瓷结合剂的砂轮的磨削速度不能大于35m/s

另外,陶瓷结合剂砂轮,弹性差,摩擦和发热量大,当砂轮或磨削用量选择不当时,比较容易引起工件烧伤和产生裂纹等,所以使用时应加注意。

树脂结合剂代号S,抗腐蚀性差,性能不够稳定,容易受碱的侵蚀。

所以湿磨时必须注意冷却液中的含碱量不能超过1.5%。

过于潮湿的环境也会对树脂砂轮的强度受到影响,因此要注意对这种砂轮的保管,存放时间不能超过一年。

橡胶结合剂代号X,它的弹性比树脂结合剂高,强度也高,可以制造很薄的砂轮。

橡胶结合剂砂轮在磨削区域的高温作用下,砂轮表面的结合剂逐渐老化变脆,磨钝的磨粒容易脱落,使砂轮工作表面上经常保持有新的锋利的磨粒,因而可以减小工件烧伤的可能性。

同时这种砂轮具有很强的抛光性能,素以可以获得较高的表面光洁度。

但橡胶砂轮的组织紧密,气孔小,不能磨去很多的加工余量,因此不宜用于一般性的粗加工。

橡胶砂轮耐油性差,所以磨削时不能用油作冷却液。

硬度

砂轮的硬度是指砂轮工作表面上的磨粒受外力作用时脱落的难易程度。

若磨粒容易脱落,

就称为砂轮的硬度低,反之,就成为硬度高。

由此可见,砂轮的硬度与磨料的硬度完全是

两回事。

同一种磨料,可以做出硬度不同的各种砂轮。

砂轮的硬度对加工表面质量和磨削效率有显着影响。

砂轮的硬度高,磨粒不易脱落,磨粒切削刃的等高性较易保持,所以加工表面光洁度和精度较高。

但如果砂轮太硬,已经磨钝失去切削能力的磨粒,将仍然留在砂轮上不脱落,不仅磨削效率降低,而且钝化的磨粒在工作表面上摩擦挤压加剧,磨削力合磨削热显着增加,

使表面表面光洁度下降,还容易产生烧伤、裂纹等缺陷相反,砂轮硬度低,磨削效率高,发热量少,避免表面烧伤,但工件精度和表面光洁度差特别,当砂轮太软,磨粒还在锋利的时候脱落,砂轮很快失去正确的几何形状,工件精度更难控制,光洁度变得更差,同时磨削效率也将下降。

强度

砂轮高速旋转时,受很大的离心力作用,如果没有足够的强度,工作时就会破裂而引起严重的事故。

砂轮旋转时产生的离心力,随砂轮的线速度的平方成正比增加,所以当砂轮回转速度增大至一定程度,离心力超过砂轮轻度所允许的数值时,砂轮就会破裂。

由于这一原因,砂轮的强度通常用安全线速度来表示。

安全线速度比砂轮破裂时的速度低的多,当在这个速度下工作时,可保证不发生由于离心力过大造成砂轮破裂。