混凝土结构砌体节点施工做法.docx

《混凝土结构砌体节点施工做法.docx》由会员分享,可在线阅读,更多相关《混凝土结构砌体节点施工做法.docx(19页珍藏版)》请在冰豆网上搜索。

混凝土结构砌体节点施工做法

第一节地基与基础工程

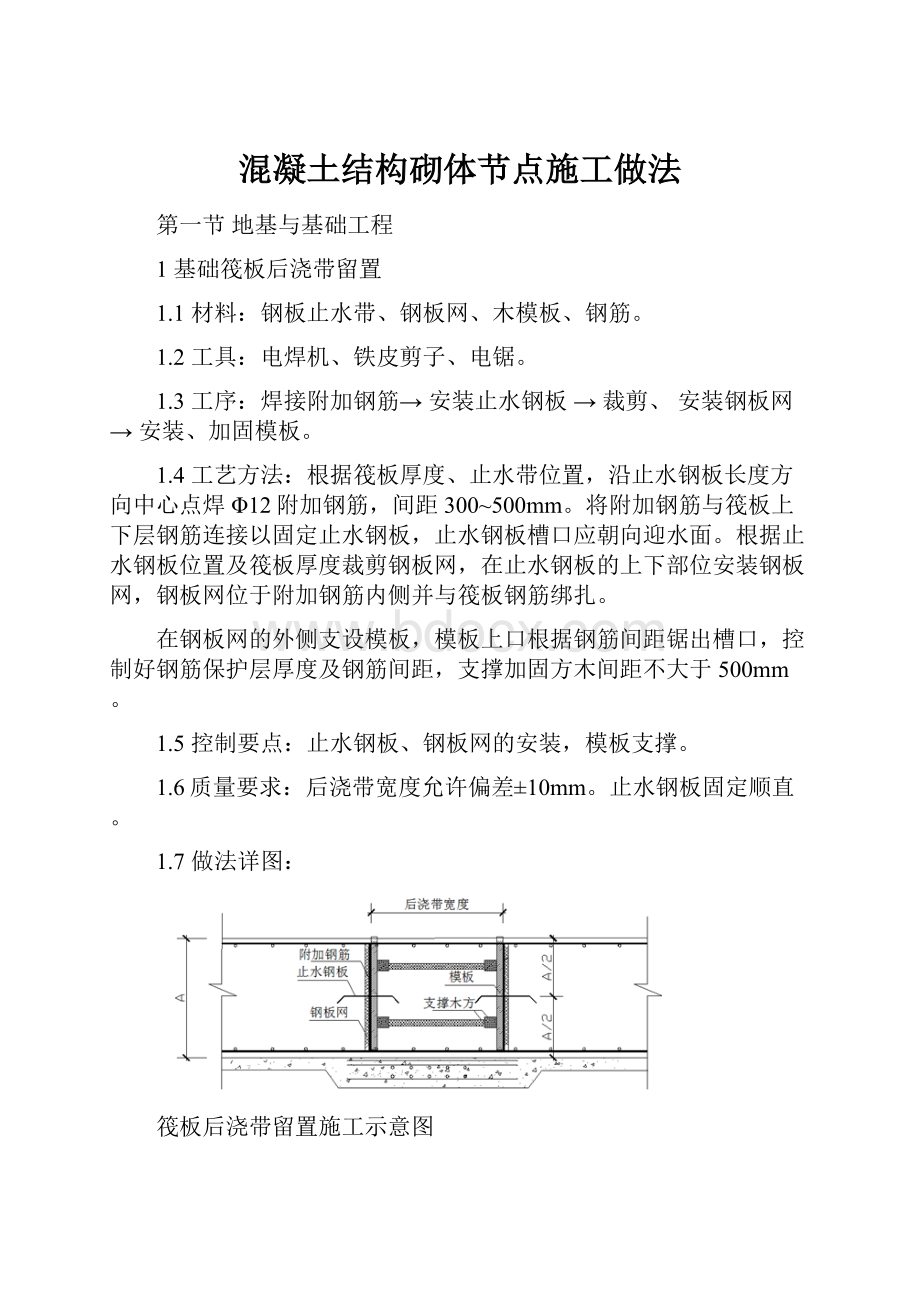

1基础筏板后浇带留置

1.1材料:

钢板止水带、钢板网、木模板、钢筋。

1.2工具:

电焊机、铁皮剪子、电锯。

1.3工序:

焊接附加钢筋→安装止水钢板→裁剪、安装钢板网→安装、加固模板。

1.4工艺方法:

根据筏板厚度、止水带位置,沿止水钢板长度方向中心点焊Φ12附加钢筋,间距300~500mm。

将附加钢筋与筏板上下层钢筋连接以固定止水钢板,止水钢板槽口应朝向迎水面。

根据止水钢板位置及筏板厚度裁剪钢板网,在止水钢板的上下部位安装钢板网,钢板网位于附加钢筋内侧并与筏板钢筋绑扎。

在钢板网的外侧支设模板,模板上口根据钢筋间距锯出槽口,控制好钢筋保护层厚度及钢筋间距,支撑加固方木间距不大于500mm。

1.5控制要点:

止水钢板、钢板网的安装,模板支撑。

1.6质量要求:

后浇带宽度允许偏差±10mm。

止水钢板固定顺直。

1.7做法详图:

筏板后浇带留置施工示意图

1.8实例图

后浇带钢板止水带及支模筏板后浇带留置实例图

2剪力墙后浇带预制盖板封堵

2.1材料:

防水砂浆、预制盖板、防水卷材。

2.2工具:

电动葫芦、电焊机、钢卷尺、抹子、线绳。

2.3工序:

盖板预制→后浇带处理→盖板安装→抹面→防水→回填。

2.4工艺方法:

地下室剪力墙后浇带可采用预制盖板封堵、提早回填的方法进行施工,封堵盖板比后浇带宽不小于200mm,厚度应具有防水及抗回填土侧压力的能力。

安装前后浇带周边接触处应清理干净,根部防水卷材应进行保护。

找平后人工或电葫芦吊装安装第一块盖板,盖板预埋钢筋应与后浇带钢筋焊接牢固,盖板与基层及相互间座浆饱满,依次安装预制盖板至剪力墙顶部。

盖板表面采用防水砂浆抹压密实平整。

防水附加层施工完大面积进行防水层施工。

防水满足要求后进行基坑周边回填土施工。

2.5控制要点:

预制盖板厚度、宽度、防水。

2.6质量要求:

预制盖板安装牢固,防水可靠。

2.7做法详图:

预制盖板加工示意图地下室后浇带预制盖板

2.8实例图

地下室后浇带预制盖板安装实例图

3地下室外墙新型止水螺杆

3.1材料:

模板、止水螺杆、干硬性防水砂浆、膨胀剂、水泥基防水涂料。

3.2工具:

榔头、扳手、柱形刷、抹子、捣棍、灰板、刷子。

3.3工序:

安装内侧模板→安装螺杆→安装外侧模板→浇筑混凝土→拆模→清孔→干硬性防水砂浆填堵→刷防水涂料。

3.4工艺方法:

按照模板控制线支设好地下室外墙内侧模板。

在模板上开孔,开孔位置应避开钢筋,间距400~500mm,安装新型中间防水两端可拆卸重复利用止水螺杆。

在外侧模螺杆对应位置开孔并安装外侧模板。

分层浇筑混凝土,每层厚度≤600mm。

松掉螺帽及拆除模板加固用设施料,用扳手卸掉螺杆两端可周转使用部分,拆除模板。

用柱形刷清理孔内杂物,并在施工前3小时喷水湿润。

填塞微膨胀干硬性防水砂浆与墙面齐平。

表面刷一道水泥基防水涂料,洒水养护不少于3天。

3.5控制要点:

加固、浇筑、清孔、填塞、防水。

3.6质量要求:

螺栓孔端头填塞密实,防水处理到位。

3.7做法详图:

螺栓孔封堵剖面示意图新型螺杆实物图

3.8实例图

螺栓孔封堵实例图

4超大面积混凝土基础底板跳仓法施工

4.1材料:

商品混凝土、模板及支撑件、崩口收口网。

4.2工具:

混凝土输送管道、振捣棒、刮杠、测量仪。

4.3工序:

分仓划分→混凝土分层分仓浇筑→测温→养护。

4.4工艺方法:

大面积基础混凝土筏板施工时,为有效控制混凝土内部温升防止裂缝,可采用长、宽方向分仓挑打的方式浇筑混凝土。

分仓划分应根据筏板厚度、结构形式、工程量、劳动力等确定,一般分仓长度不大于30m。

混凝土浇筑时,可按照“品”字跳仓施工,每仓内施工应根据热工计算分层进行,一次浇筑完成不留施工缝;相邻仓混凝土浇筑应在前一仓混凝土强度符合要求后进行浇筑,施工缝处安装快易收口网防止混凝土洒落。

混凝土浇筑过程中测温点及测温设施应提前埋设,表面覆盖和养护符合要求,控制温度差在250C以内。

4.5控制要点:

分仓分层、挑打、浇筑时间。

4.6质量要求:

混凝土振捣密实,无裂缝现象

4.7做法详图

基础底板分仓示意图底板混凝土浇筑顺序示意图

基础筏板跳仓施工实例图

5基础根部卷材防水接头处理

5.1材料:

防水卷材、粘接剂。

5.2工具:

喷枪(灯)、刷子、壁纸刀、铲刀。

5.3工序:

平面卷材铺贴→混凝土施工→基层处理→立面卷材铺贴→保护层施工。

5.4工艺方法:

基础根部卷材先铺平面,后铺立面。

平面卷材伸出基础外沿尺寸不小于300mm,相邻卷材长短交错,错开尺寸不小于300mm。

混凝土基础施工完成后铺贴立面卷材时,阴阳角处应为圆弧角,直径应大于50mm,应将接槎部位卷材揭开应清理干净,并对破损处修补。

立面卷材相邻接头及上下层接头应相互错开不小于300mm,搭接长度合成高分子卷材不小于100mm,铺贴时卷材接头上部压下部,筏板导墙顶部接茬处应设防水附加层。

保护层应及时铺贴到位,防止划伤防水层。

5.5控制要点:

接头错槎、接茬顺序、甩出长度。

5.6质量要求:

防水卷材铺贴牢固、严密。

5.7做法详图:

基础根部卷材收头效果图

第二节钢筋工程

1墙钢筋定位

1.1材料:

定位筋、垫块。

1.2工具:

钢卷尺、水平钢筋定位卡具。

1.3工序:

墙体暗柱钢筋绑扎→安装墙身梯子筋→安装水平钢筋及水平定位卡具→墙筋绑扎→安装保护层垫块。

1.4工艺方法:

剪力墙暗柱钢筋绑扎完成后,在剪力墙内自暗柱或转弯100~200mm处开始安放定位筋,梯子筋安放间距不大于2m,并代替同位置竖向钢筋。

绑扎竖向钢筋及水平钢筋,在距上层现浇板面上200mm处安装工具式水平钢筋定位卡,全部钢筋绑扎完毕后按1m见方成梅花形安放模板定位撑筋及保护层垫块。

1.5控制要点:

加工尺寸、安放位置及数量。

定位筋两头做防锈处理。

1.6质量要求:

钢筋间距允许偏差10mm,保护层厚度允许偏差±2mm。

1.7做法详图:

定位筋意图

剪力墙定位筋安装实例图

2直螺纹连接

2.1材料:

钢筋、连接套筒、保护帽。

2.2工具:

直螺纹滚丝机、扳手、砂轮切割机。

2.3工序:

钢筋下料→滚丝→丝头检验→直螺纹套筒连接。

2.4工艺方法:

根据钢筋料单采用砂轮切割机对钢筋切割下料,切口的端面平整并与轴线垂直。

要求加工好的钢筋螺纹的丝头、牙形、螺距等必须与连接套筒一致,螺牙应无裂纹、无断牙及其他缺陷,丝头加工长度为标准型套筒长度的1/2(选用套筒规格应符合表2-1),及时在套丝端安装塑料保护帽。

套筒连接时,将钢筋丝头拧入经型式检验合格的连接套筒,用扳手拧紧,使钢筋丝头在套筒中央位置相互顶紧,再用扭力扳手校核拧紧力矩,标准型接头安装后的外露螺纹不大于两个完整丝扣。

3.5控制要点:

切割下料、螺纹加工、钢筋连接。

3.6质量要求:

切割端头平整、与轴线垂直,丝头长度公差为+2P,钢筋连接牢固。

3.7做法详图

直螺纹连接示意图

直螺纹连接实例

第三节模板及混凝土工程

1墙柱模的防漏浆措施

1.1材料:

海绵条、模板板条、铁钉、钢管、扳手

1.2工具:

钉锤、木塞、线锤等

1.3工序:

平整楼地面→设置海面条→安装柱墙模板→拼缝粘海绵条→校正并检查固定。

工艺说明:

1.4工艺方法:

在顶板浇筑完毕收面时,将墙根200mm范围内用刮杆及木抹子抹平整,使平整度控制在3mm以内。

在墙根距模板线15mm处30mmX30mm通长海面条。

外墙模板沿外墙混凝土面贴10mm宽海绵条,安装柱墙模板时拼缝粘海绵条,校正并检查位置及垂直度,检查核对无误后进行钢管加固。

顶板、梁柱节点处防漏浆措施:

顶板模板均采用硬拼接缝,采用手刨刨平,接缝宽度<2mm。

梁柱节点施工时首先安装柱头模板,用柱头模板夹住梁底、梁帮模板,在接缝处用自粘海绵条防止漏浆。

1.5控制要点:

拼缝严密

1.6质量要求:

粘贴海绵条示意图粘贴海绵条实例图

2梁柱交接模板节点

2.1材料:

钢管、扣件、螺杆、方木、模板、铁钉。

2.2工具:

扳手、铁锤、线锤等。

2.3工序:

搭设模板支撑架→根据梁底模安装梁柱节点模板→上第一道柱箍→检查柱头垂直度→上第二道柱箍-→检查验收→浇注混凝土→拆梁柱节点模板→清理模板涂刷隔离剂→流水到下一流水段。

2.4工艺方法:

采用优质模板制作做梁柱节点模板,模板下至下跨柱子500mm,上直接顶到现浇板底,下跨部分在加固时上两道柱箍,以保证梁柱节点模板和柱子阳角在一条直线上。

梁柱节点模板采用一块整板做成,在梁豁位置断开。

施工中先支好梁柱节点,然后再铺设梁底,绑梁钢筋作后封梁侧模,充分保证梁柱节点的方正、顺直和表面观感。

2.5控制要点:

(1)轴线、模板线(或模边借线)放线完毕。

水平控制标高引测到预留插筋或其它过渡引测点,并办好预检手续。

(2)模板的接缝处加贴10mm双面胶带,防止接缝处漏浆。

(3)模板的拆除不宜过早,最好在终凝后48小时防止混凝土表面及棱角的损坏。

(4)控制模板的标高,一般控制在梁的底标高,不得高出15mm。

(5)模板及支架必须具有足够的强度、刚度和稳定性。

模板应表面平整,接缝严密不漏浆。

模板的实测允许偏差应符合有关施工验收规范的要求,其合格率应严格控制在90%以上。

(6)支模前仔细检查脱模剂是否涂刷均匀。

(7)注意检查梁柱节点模板方正和垂直度。

(8)浇筑混凝土前必须检查支撑是否可靠、加固是否松动。

浇筑混凝土是必须由模板支设组派专人负责看模,随时检查柱箍是否变形、松动,并组织及时采取加固措施。

(9)混凝土泵管不能对准模板,以免造成模板几何尺寸不准。

2.6质量要求:

(1)构件的形状、尺寸、轴线位置准确。

(2)模板拼缝必须严密不漏浆,无蜂窝麻面、烂根现象。

(3)表面平整度、垂直度控制在5㎜范围内,达到混凝土结构质量控制的要求。

2.7做法详图

柱梁交接点实例图

3外墙螺栓孔水泥砂浆封堵

3.1材料:

干硬性水泥砂浆、防水砂浆、膨胀剂、水泥基防水涂料。

3.2工具:

柱形刷、抹子、捣棍、灰板、木塞等。

3.3工序:

清孔→干硬性砂浆填堵→刷防水涂料抹防水砂浆→刷防水涂料。

3.4工艺方法:

用柱形刷清理孔内杂物,并在施工前3小时喷水湿润。

孔内侧用圆锥形木塞堵紧,填塞微膨胀干硬性砂浆至距表面30mm处,凝固后涂刷水泥基防水涂料,孔口抹防水砂浆,与墙面齐平,表面再刷一道水泥基防水涂料,洒水养护不少于3天。

3.5控制要点:

清孔、填塞、防水。

3.6质量要求:

填塞密实,防水处理到位。

3.7做法详图:

螺栓孔封堵剖面示意图螺栓孔封堵实例图

4螺栓孔聚氨酯发泡剂封堵

4.1材料:

橡胶堵头、聚氨酯发泡剂、干硬性水泥砂浆、防水涂料。

4.2工具:

柱形刷、抹子、榔头、灰板。

4.3工序:

清孔→橡胶堵头封堵→打发泡剂→内墙抹干硬性砂浆→外墙刷防水涂料。

4.4工艺方法:

用柱形刷清理干净外墙螺栓孔内杂物。

用榔头将橡胶堵头打入外侧孔进行封堵(选用的橡胶堵头应为锥形,长度20~25mm,直径比螺栓孔大2~5mm),外表面与外墙面平齐。

从内侧打发泡剂至内墙面20~30mm处,填塞干硬性砂浆与墙面平齐。

在外侧孔口周围涂刷防水涂料。

4.5控制要点:

清孔、封堵、发泡剂填塞、防水。

4.6质量要求:

封堵牢固、发泡剂填塞密实,防水处理到位。

4.7做法详图:

螺杆孔封堵剖面图橡胶堵头实物

螺栓孔封堵实例图

5现浇板混凝土收面

5.1材料:

混凝土、2m长300mm宽镜面竹胶板、线绳。

5.2工具:

振动棒、平板振动器、刮杠、木抹子、抹光机、棕刷等。

5.3工序:

刮杠刮平→搓毛→抹光机收面→拉细毛。

5.4工艺方法:

混凝土浇捣后按标高控制线用刮

杆刮平,木抹搓毛,终凝前(人站在砼面上脚印深度不超过5mm时)用抹光机收压抹面后,用棕刷拉细毛。

拉毛时脚下移垫2m长300mm宽镜面竹胶板交替后退施工,竹胶板中心间距为500~600mm,拉毛深度、方向一致。

5.5控制要点:

收抹时间。

5.6质量要求:

混凝土表面平整,拉毛宽度、间距均匀,方向一致。

5.7做法详图:

楼、地面压光实例图

第四节砌体工程

1构造柱马牙槎砌筑

1.1材料:

砖或砌块、砌筑砂浆、背胶海绵条。

1.2工具:

Φ16螺杆或步步紧、切割机。

1.3工序:

排砖→砌筑、留孔→贴海绵条→支模。

1.4工艺方法:

构造柱与砌体连接处砌成马牙槎,马牙槎先退后进,退后尺寸为每边60mm,高度不大于300mm,进槎下口砖裁成宽60mm,角度45°的斜

角。

随砌随留穿墙孔,留孔水平距离不大于600mm,竖向间距不大于400mm,第一个孔离板面不大于200mm。

支模前构造柱马牙槎边缘贴海绵条,安装模板时,为保证混凝土浇筑密实,应将一侧模板的顶端做成漏斗状,空心砖朝向构造柱的砖孔应封堵,防止漏浆。

1.5控制要点:

马牙槎高度、斜口、海绵条、螺栓孔。

1.6质量要求:

构造柱马牙槎进退位置尺寸偏差±5mm。

1.7做法详图:

多孔砖构造柱马牙搓留置示意图

加气混凝土砌块、粉煤灰砌块构造柱马牙搓留置实例

2砌体植筋

2.1材料:

钢筋、植筋胶、丙酮。

2.2工具:

电锤、小型气泵、砂轮锯、磨光机、钢丝刷、气管、胶枪。

2.3工序:

植筋孔定位→钻孔→清孔→注胶→插筋锚固。

2.4工艺方法:

根据配筋砌体要求,在现场进行放线定位,植筋孔竖向间距不大于500mm,与灰缝位置对应,距墙皮不小于15mm。

用电锤进行钻孔,孔径比所植钢筋直径大一个规格,深度大于钢筋直径的10倍。

用气泵、钢丝刷清孔后再用棉丝沾丙酮清刷孔壁。

将植筋胶注入孔内至外表面1/3处。

植筋前,用棉球沾丙酮将钢筋的植入端擦拭干净,插筋时沿着一个方向旋转插至孔底至胶溢出为止。

植筋胶固化之前,不得扰动。

2.5控制要点:

植筋孔定位、清孔、注胶、植筋。

2.6质量要求:

定位准确,清孔干净,注胶到位,植筋牢固。

2.7做法详图

砌体植筋侧面示意图注胶深度示意图

砌体植筋侧面示意图注胶深度示意图

砌体植筋做法实例图