7链传动和齿轮传动解析.docx

《7链传动和齿轮传动解析.docx》由会员分享,可在线阅读,更多相关《7链传动和齿轮传动解析.docx(34页珍藏版)》请在冰豆网上搜索。

7链传动和齿轮传动解析

第7讲链传动与齿轮传动

学习目标及考纲要求

1.了解链传动和齿轮传动的常用类型与应用特点。

2.了解渐开线齿廓的形成与渐开线的性质。

3.掌握直齿圆柱齿轮的主要参数和几何尺寸的计算。

4.了解渐开线齿轮的啮合特点,掌握直齿圆柱齿轮的正确啮合条件。

5.了解斜齿圆柱齿轮、直齿圆锥齿轮和齿条的形成和应用特点,和其相关参数,熟悉它们

的正确啮合条件。

6.掌握常用齿轮的受力分析。

7.了解齿轮的加工方法、根切现象产生的原因,掌握标准直齿圆柱齿轮不产生根切的最少

齿数。

8.了解变位齿轮、齿轮的精度及齿轮常见失效形式。

知识梳理

一、链传动

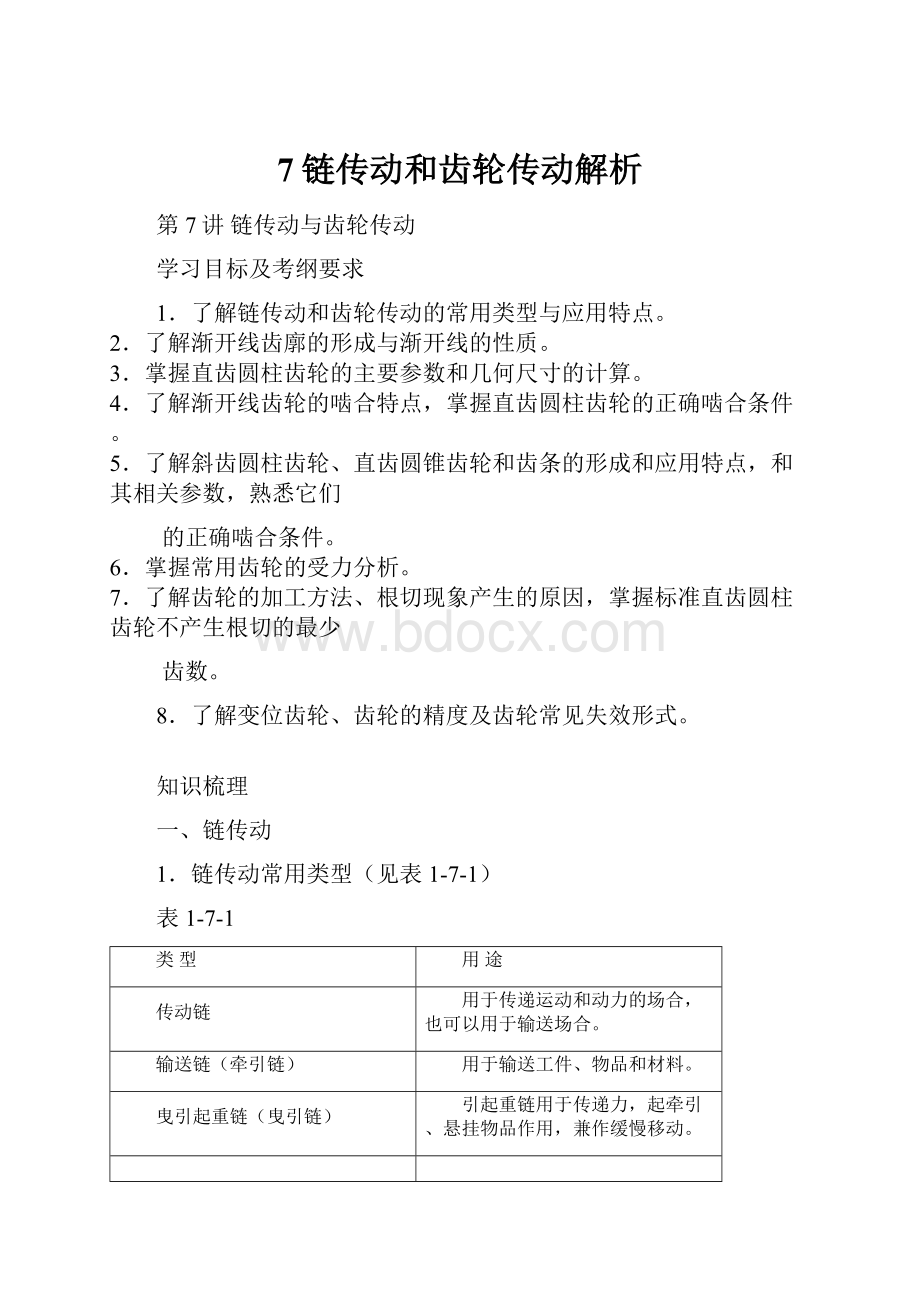

1.链传动常用类型(见表1-7-1)

表1-7-1

类型

用途

传动链

用于传递运动和动力的场合,也可以用于输送场合。

输送链(牵引链)

用于输送工件、物品和材料。

曳引起重链(曳引链)

引起重链用于传递力,起牵引、悬挂物品作用,兼作缓慢移动。

滚子链

传动链

齿形链

2.滚子链

(1)滚子链的结构

滚子链由外链板、内链板、销轴、套筒、滚子五部分组成,如图1-7-1所示。

外链板与销轴、内链板与套筒分别采用过盈配合;销轴与套筒、滚子与套筒分别采用间隙配合。

当传递功率较大,可使用多排链,排数不宜过多,一般使用双排或三排,四排以上很少使用,否则装配产生的误差易使受载不均。

(2)滚子链的主要参数(见表1-7-2)

表1-7-2

参数

参数要求

链轮的齿数

链轮的齿数对链传动平稳性和工作寿命影响很大,齿数过少,传动不均匀性变大,齿数过多,链节容易磨损造成脱链。

一般小链轮齿数z1≥9,大链轮齿数z2≤120。

节距

链条相邻两销轴中心线之间的距离p称为节距,是链条的主要参数。

节距越大,传动能力越大,但传动时多边形效应也越大,振动、冲击、噪声也越大,因此,应尽可能选择小节距链传动。

链条节数

当链条的节数为偶数时,接头处可用开口销或弹簧夹锁住;当链条的节数为奇数,需采用过渡链节。

(3)滚子链的标记

滚子链的标记为:

链号—排数×链节数标准编号

例:

3.齿形链

齿形链又称无声链,与滚子链相比,齿形链传动平稳、噪声小,但结构复杂、装拆困难、质量大、成本高,主要用于高速传动(v≤30m/s)。

4.链传动的特点及应用场合

(1)无弹性伸长及打滑现象,能保证准确的平均传动比。

(2)传动效率高,结构紧凑,一般传动效率可达0.95~0.98。

(3)传动功率大,张紧力小,作用在轴和轴承上的力小。

(4)能在高温、多尘、油污等恶劣环境下工作。

(5)只能传递平行轴间的同向运动。

(6)由于链节的多边形效应,瞬时链速和瞬时传动比不准确,工作中存在冲击和噪声。

(7)链条磨损后,链条节距会变大,传动中链条易脱落。

(8)无过载保护功能。

(9)与齿轮传动相比,传动距离较远且结构简单,制造安装精度要求低。

链传动适用于两轴线平行且距离较远、瞬时传动比无严格要求,及工作环境恶劣的场合。

5.链传动的布置

链传动中,两链轮轴线应保持平行,链轮旋转平面在同一平面内,否则会产生脱链或不正常磨损。

(见表1-7-3)

表1-7-3

布置方式分类

图形

备注

按两链轮中心连线的位置分

水平布置

紧边位于上方较好。

垂直布置

倾斜布置

紧边位于上方较好。

6.链传动的张紧(见表1-7-4)

表1-7-4

张紧目的

避免因铰链磨损使链条长度增加,引起松边垂度过大产生链条与链轮啮合不良及链条振动,同时也为了增大链条与链轮的包角。

张

紧

方

法

调整中心距法。

使用张紧轮法:

张紧轮可以放置在靠近主动轮松边外侧也可放置在松边内侧。

张紧轮可以是链轮也可以是无齿的滚轮。

将磨损变长的链条拆掉1~2节。

二、齿轮传动的分类与应用特点

1.传动比

2.齿轮传动的基本要求

(1)传动要平稳。

(2)承载能力要大。

3.齿轮传动的类型(见表1-7-5)

表1-7-5

分类依据

类型

两轴线的相对位置

平行轴齿轮传动、相交轴齿轮传动及交错轴齿轮传动

分度曲面

圆柱齿轮传动、锥齿轮传动

轮齿的齿廓曲线

渐开线齿轮、摆线齿轮、圆弧齿轮

齿线形状

直齿圆柱齿轮传动、斜齿圆柱齿轮传动、曲线齿轮传动

工作条件

闭式齿轮传动、半开式齿轮传动和开式齿轮传动

啮合方式

外啮合齿轮传动、内啮合齿轮传动和齿轮齿条传动

工作时的圆周速度

高速(15m/s以上)、中速(3~15m/s)、低速(3m/s以下)

4.齿轮传动的应用特点

优点:

(1)能保证两齿轮瞬时传动比恒定;

(2)能实现两轴平行、相交或交错等传动;

(3)传递功率和速度范围大,传动效率高;

(4)工作安全可靠、使用寿命长。

缺点:

(1)制造和安装精度要求高,制造成本高;

(2)不宜在两轴中心距很大的场合使用;

(3)对冲击、振动较敏感。

三、渐开线齿廓的形成(见表1-7-6)

表1-7-6

性质

说明

发生线在基圆上滚过的线段长度等于基圆上被滚过的弧长。

渐开线上任意一点的法线必定与基圆相切。

基圆的切线必为渐开线上某点的法线。

渐开线上各点的曲率半径不等。

渐开线上越靠近基圆,曲率半径越小,渐开线越弯曲;反之曲率半径越大,渐开线越平直。

渐开线的形状取决于基圆的大小。

基圆相同,渐开线形状相同;基圆越小,渐开线越弯曲;基圆越大,渐开线越平直。

当基圆半径趋于无穷大时,渐开线成直线,这种直线型的渐开线就是齿条的齿廓曲线。

基圆内无渐开线。

渐开线上各点的压力角不等。

越靠近基圆压力角越小,越远离基圆压力角越大;基圆上压力角为

。

渐开线上任意一点的曲率半径计算:

四、直齿圆柱齿轮传动

1.直齿圆柱齿轮各部分的名称及代号(见表1-7-7)

表1-7-7

名称

说明

代号

齿顶圆

由齿轮各轮齿顶部所围成的圆。

直径da

齿根圆

由齿轮各轮齿根部所围成的圆。

直径df

分度圆

分度圆是人为设定假想的参考圆,用作设计、制造齿轮的基准。

直径d

齿距

相邻两轮齿在分度圆上所对应的弧长。

p

齿厚

齿轮轮齿两侧在分度圆上所对应的弧长。

齿槽宽

相邻轮齿近侧齿廓在分度圆上所对应的弧长。

基距

相邻两轮齿在基圆上所对应的弧长。

pb

全齿高

齿顶圆至齿根圆的径向距离。

h

齿顶高

分度圆至齿顶圆的径向距离。

ha

齿根高

分度圆至齿根圆的径向距离。

hf

中心距

相啮合的一对齿轮两轴线间的距离。

2.直齿圆柱齿轮的基本参数(见表1-7-8)

表1-7-8

参数名称

代号

计算公式

说明

备注

齿数

Z

Z=d/m

当其他参数一定时,齿数越多,齿轮的几何尺寸越大。

模数

m

模数直接影响齿轮的大小、轮齿齿形和强度。

模数越大,轮齿越大,承载能力越强。

齿数相同的齿轮,模数越大,齿轮的几何尺寸越大。

单位:

mm

压力角

在分度圆半径不变,齿形角大于20°时,rb减小,齿顶变尖,齿根变厚,承载能力增强,但传动较费力;齿形角小于20°时,rb增大,齿顶变宽,齿根变细,承载能力降低。

通常所说的压力角是指分度圆上的齿形角,且我国规定为20°。

齿顶高系数

正常齿制中

,短齿制中

。

顶隙系数

正常齿制中

,短齿制中

。

hf=ha+c

顶隙作用是防止齿顶与另一齿轮槽底相抵触,此外,还可以贮存润滑油。

齿顶圆、齿根圆、分度圆、基圆压力角的计算:

3.标准直齿圆柱外齿轮的几何尺寸计算(见表1-7-9)

表1-7-9

参数

符号

计算公式

分度圆直径

d

d=mz

齿顶圆直径

da

da=d+2ha=m(z+2ha*)

齿根圆直径

df

df=d-2hf=m(z-2ha*-2c*)

基圆直径

db

db=dcosα=mzcosα

齿距

p

p=πm

齿厚

s

s=p/2=πm/2

齿槽宽

e

e=p/2=πm/2

基圆齿距

pb

pb=pcosα=πmcosα

全齿高

h

h=ha+hf=(2ha*+c*)m

齿顶高

ha

ha=ha*m

齿根高

hf

hf=ha+c=(ha*+c*)m

顶隙

c

c=c*m

侧隙

D

由制造公差确定

中心距

a

齿宽

b

b=(6~12)m,通常取b=10m

4.标准直齿圆柱内齿轮

(1)相关概念

内齿轮:

齿顶曲面位于齿根曲面之内的齿轮。

外齿轮副:

由两个外齿轮组成的齿轮副。

内齿轮副:

有一个齿轮是内齿轮,另一个齿轮是外齿轮所组成的齿轮副。

(其中小齿轮是外齿轮,大齿轮是内齿轮)

(2)与外齿轮有许多不同点(见表1-7-10)

表1-7-10

比较要素

外齿轮

内齿轮

渐开线齿廓形状

外齿轮的齿廓是外凸的

内齿轮的齿廓是内凹的

齿厚和齿槽宽

内齿轮的齿厚和齿槽宽分别对应于外齿轮的齿槽宽和齿厚。

为了使渐开线齿廓完整,四圆大小的比较。

da>d>df》db

df>d>da》db

为了使渐开线齿廓完整,外齿轮与内齿轮的最少齿数。

42

34

(3)外啮合齿轮副与内啮合齿轮副的不同点(见表1-7-11)

表1-7-11

比较要素

外啮合齿轮副

内啮合齿轮副

转向

相反

相同

齿顶圆直径

da=m(z+2)

da=m(z-2)

齿根圆直径

df=m(z-2.5)

df=m(z+2.5)

中心距

5.渐开线齿轮的啮合特点(见表1-7-12)

表1-7-12

啮合特性

说明

瞬时传动比恒定

具有传动可分离性

对于基圆半径已定的齿轮副,若两齿轮中心距大小略有变化,其瞬时传动比保持不变。

这种传动比大小不受中心距安装误差影响的特性称为齿轮传动的可分离性。

齿廓间存在相对滑动

一对啮合的齿轮传动中,除了节点

处两轮的线速度相等外,其余任意一点啮合时,两轮啮合点处的线速度大小和方向不相等。

正确啮合条件

pb1=pb2或m1=m2=m,α1=α1=20°

连续传动条件

ε=

>1

可分离性:

当中心距变大,压力角、模数不变,分度圆、基圆、传动比不变;节圆、啮合角、侧隙、顶隙变大;重合度变小。

五、其它常用齿轮传动

1.斜齿轮

(1)行成:

一平面(发生面)在基圆柱上作纯滚动时,发生面内任意一条与基圆柱直母线成βb角(βb≠0)的直线在空间所形成的轨迹。

(2)特点

斜齿圆柱齿轮传动承载能力大,可用于大功率传动。

传动平稳,连续性好,冲击、振动大为减小,可用于高速传动。

使用寿命长。

不能当作滑移齿轮使用。

在传动中会产生轴向力。

(3)斜齿圆柱齿轮的主要参数(见表1-7-13)

表1-7-13

参数

参数说明

备注

端面模数mt

斜齿轮端平面内的模数。

尺寸应在端平面内进行计算。

法面模数mn

斜齿轮法平面内的模数,标准模数。

mt=mn/cosβ

端面齿形角αt

斜齿轮端平面内的齿形角。

法面齿形角αn

斜齿轮法平面内的齿形角,标准齿形角。

tanαt=tanαn/cosβ

螺旋角β

圆柱螺旋线的切线与通过切点的圆柱直母线间所夹的锐角。

一般β取8°~30°,通常取

8°~15°。

(4)正确啮合条件

两齿轮的法面模数相等且为标准值:

mn1=mn2=m;

两齿轮的法面齿形角相等且为标准值:

αn1=αn2=α=20°;

两齿轮的螺旋角大小相等,旋向相反:

β1=-β2。

2.直齿圆锥齿轮传动

(1)直齿圆锥齿轮的齿顶圆锥面、分度圆锥面和齿根圆锥面三个圆锥面相交于一点。

(2)直齿圆锥齿轮传动中,两轮轴线的交角称为轴交角,通常以Σ来表示。

Σ的大小可以是任意的,大多采用Σ=δ1+δ2=90°(δ1、δ2为各轮的分度圆锥角的一半)。

(3)标准模数为大端模数。

(4)一对直齿圆锥齿轮传动,相当于一对作纯滚动的圆锥摩擦轮传动。

安装时,两轮的分度圆锥面与节圆锥面重合。

(5)正确啮合条件

两轮的大端端面模数相等且为标准值,即m1=m2=m;

两轮的大端齿形角相等且为标准值,即α1=α2=α=20°。

3.齿轮齿条传动

(1)齿条的形成:

在渐开线齿廓形成过程中,当基圆半径趋于无穷大时,渐开线变成直线,两个对称的直线所围成的齿廓,即为齿条齿廓。

另一方面,齿条也可以看成是齿数趋于无穷多的齿轮。

(2)齿条与齿轮相比,有以下特点:

齿条上各点速度的大小和方向都一致。

齿条齿廓上各点的齿形角相等,且均为20°。

齿条上各点的齿距均相等。

(3)齿轮齿条传动运动:

将齿轮的整周回转运动转变为齿条的往复直线移动,或将齿条的往复直线移动转变为齿轮的整周回转运动。

(4)齿条的移动距离(速度)

齿条的移动速度为:

v=n轮πd轮=n轮πm轮z轮

齿条的移动距离为:

L=N轮πd轮=N轮πm轮z轮

六、齿轮的加工与变位齿轮

1.齿轮的加工方法(见表1-7-14)

表1-7-14

比较项目

仿形法

展成法

原理

利用与齿廓曲线相同的成形刀具在铣床上直接切出齿轮齿形。

利用一对齿轮(或齿轮与齿条)啮合的原理。

所用机床

普通铣床

插齿、滚齿和磨齿机床

加工特点

分度累积误差大,且加工具有不连续性,因此加工的齿轮精度低、效率低。

但具有精度高、效率高的特点,而且同一模数和齿形角而齿数不同的齿轮,都可以采用同一把刀具加工。

应用

用于修配及单件生产的场合。

用于成批、大量生产。

齿数不足时

发生齿根干涉现象

发生根切现象

2.齿轮的根切现象和最少齿数

(1)根切现象

定义:

用展成法加工渐开线标准齿轮时,如果被加工齿轮轮齿数较少,齿轮轮齿根部将被切去一部分的现象,称为根切现象。

产生根切现象的原因:

齿条刀具齿顶切入基圆以内。

根切现象的影响:

重合度减小,运动平稳性降低。

(2)最少齿数:

正常齿制,zmin=17;短齿制,zmin=14。

3.变位齿轮与标准齿轮的比较(见表1-7-15)

表1-7-15

标准齿轮

变位齿轮

正变位齿轮

负变位齿轮

模数m

与标准齿轮相比不变

与标准齿轮相比不变

压力角α

与标准齿轮相比不变

与标准齿轮相比不变

齿距p

与标准齿轮相比不变

与标准齿轮相比不变

全齿高h

与标准齿轮相比不变

与标准齿轮相比不变

分度圆直径d

与标准齿轮相比不变

与标准齿轮相比不变

基圆直径db

与标准齿轮相比不变

与标准齿轮相比不变

变位系数(x=0)

变位系数(x>0)

变位系数(x<0)

齿条刀具的基准线与被加工轮坯的分度圆相切。

齿条刀具的基准线与被加工轮坯的分度圆相离。

被加工齿坯分度圆与齿条刀具基准中线切。

s=e

s>e

sha=mha*

ha=mha*+mx(变大)

ha=mha*—mx(变小)

hf=m(ha*+c*)

hf=m(ha*+c*)—mx(变小)

hf=m(ha*+c*)+mx(变大)

da=m(z+2ha*)

变大

变小

df=m(z-2ha*-2c*)

变大

变小

根肥顶尖,避免根切

根瘦顶宽,根切加剧

4.变位齿轮传动的类型及特点(见表1-7-16)

表1-7-16

标准齿轮传动

高度变位齿轮传动

角度变位齿轮传动

正角度变位齿轮传动

负角度变位齿轮传动

x1+x2=0

x1+x2=0

x1+x2>0

x1+x2<0

a′=a

a′=a

a′>a

a′<a

节点啮合线位置不变

节点啮合线位置改变

节点啮合线位置改变

r′=r

r′=r

r′>r

r′<r

α′=α

α′=α

α′>α

α′>α

小齿轮采用正变位,

齿根厚;大齿轮采用负变位,齿根瘦,强度、寿命接近。

两轮齿根变厚,可提高强度及减轻齿根相对滑动磨损,广泛应用凑配中心距。

凑配中心距小于标准中心距的场合。

七、渐开线齿轮的精度

1.齿轮的精度(见表1-7-16)

表1-7-16

含义

衡量参数

应用

运动精度

反映传动准确性。

转角误差越小,传递越准确。

精密机床的分度机构、计量仪器的读数机构。

工作平稳性精度

反映运动平稳性。

瞬时传动比的变化越小,齿轮传动越平稳。

高速传动的齿轮。

接触精度

反映载荷分布均匀性。

齿面接触面积大而均匀,承载能力越强。

低速重载传动的齿轮

齿轮副侧隙

与齿轮的精度等级无关

2.精度等级

12个精度等级,1级精度最高,12级精度最低。

7级是基础等级。

3.公差组

齿轮精度的指标分成Ⅰ、Ⅱ、Ⅲ三个公差组。

第Ⅰ公差组的指标项目主要影响传递运动的准确性,第Ⅱ公差组影响传递运动的平稳性,第Ⅲ公差组影响载荷分布的均匀性。

4.齿轮副侧隙

侧隙的极限值由:

影响齿轮副侧隙的齿厚极限偏差和公法线平均长度(中心距)极限偏差来保证。

5.齿轮精度的标注

(1)当齿轮三个公差组精度等级相同时,如:

(2)当齿轮三个公差组精度等级不相同时,如:

八、齿轮轮齿的失效形式(见表1-7-17)

表1-7-17

失效形式

产生原因

发生部位和后果

预防措施

工作条件

齿面点蚀

疲劳裂纹→小坑

在靠近节线的齿根表面处。

点蚀使轮齿工作表面损坏,使传动不平稳和产生噪音。

提高齿面硬度、降低齿面粗糙度值、合理选择润滑油的粘度、使齿面接触应力不超过材料的许用应力值。

闭式

齿面磨损

工作齿面间有相对滑动,齿面不干净,润滑不好。

齿面。

产生振动和噪音,甚至因轮齿过薄而断裂。

采用闭式齿轮传动,提高齿面硬度,减小接触应力,降低齿面粗糙度值,保持润滑油清洁。

开式

齿面胶合

高速重载闭式传动,由于散热不好;低速重载,压力过大。

油膜破坏。

靠近节线的齿顶表面处。

使齿轮失效。

选用适宜的润滑油、提高硬度、减小表面粗糙度、采用抗胶合能力强的齿轮材料。

高速重载闭式传动

轮齿折断

变载

行动不能正常进行,甚至造成重大事故。

选择适当模数和齿宽,采用合适的材料及热处理,减小齿根处的应力集中。

开式传动和硬齿面闭式传动

塑性变形

轮齿表面硬度不高,若频繁启动或严重过载时,齿面表层金属沿相对滑动方向发生局部的塑性流动。

主动轮齿面沿节线处形成凹沟,从动轮齿面沿节线处形成凸棱。

严重时还会在齿顶边缘处出现飞边。

提高齿面硬度、选用较高黏度润滑油。

典例精析

【例1】图1-7-2为某带式输送机传动系统图。

已知:

n=960r∕min,减速器中各轮齿数Z1=20,Z2=60,Z3=25,Z4=50,链轮齿数Z5=9,Z6=18,滚筒的直径D=500mm,计算并回答以下问题。

(1)该传动系统的传动比等于。

(2)齿轮4的转速n4等于r∕min。

(3)输送带每分钟移动的距离等于mm。

(4)在图示方向传送时,电动机的转向为。

(填“向上”或“向下”)。

(5)若Z3、Z4为模数等于2mm的标准圆柱直齿渐开线齿轮,则齿轮Z3的齿顶圆直径等于mm,齿轮Z4的基圆直径等于mm。

答:

本题的关键是理解链传动和齿轮传动传动比的计算,并要求会进行齿轮传动的计算。

(1)

(2)

(3)

(4)由滚筒上标方向,可得电动机转向向下。

(5)da3=m(Z3+2)=54mm,db4=mZ4cos20°=93.97mm

【例2】如图1-7-3所示传动机构,各齿轮均为模数为2mm的标准直齿圆柱齿轮,齿轮1与齿轮3的轴线重合,Z1=Z2=Z4=20,齿轮1的转速为60r/min。

求:

(1)齿轮Z3为多少?

(2)齿轮Z3的齿顶圆和齿根圆直径为多少?

齿轮Z2的齿顶圆和齿根圆直径为多少?

(3)齿轮Z2和Z3的中心距为多少?

(4)齿条的移动速度v?

(5)若齿条移动3140mm,则齿轮Z1转多少圈?

答:

本题的关键是由图分析出外啮合和内啮合齿轮副,理解题目的条件。

(1)

(2)da3=m(z-2)=116mmdf3==m(z+2.5)=125mm

da2=m(z+2)=44mmdf3==m(z-2.5)=35mm

(3)

(4)v=n1πmz1=7536mm/min

(5)

【例3】下列齿轮能正确啮合的是。

(1)m1=5mm,z1=20,α=20°

(2)m2=2.5mm,z2=40,α=20°

(3)m3=5mm,z3=40,α=20°(4)m4=2.5mm,z4=20,α=15°

A.

(1)与

(2)B.

(1)与(3)C.

(2)与(3)D.

(2)与(4)

答:

本题解题的关键是理解直齿圆柱齿轮的正确啮合条件:

两齿轮的模数必须相等且为标准值,两齿轮的齿形角必须相等且为20°。

因此

(1)和(3)能正确啮合,答案是B。

同步精练

1、填空题

1._________是链条的主要参数,________对链传动的平稳性和工作寿命影响很大。

2.滚子链的基本结构单元为,数目为奇数采用______连接,数目为偶数采用

________连接和________连接。

3.基圆内(填“有”或“无”)渐开线。

4.模数为5mm,齿数为20的标准直齿圆柱齿轮,渐开线在分度圆上的曲率半径为

_______mm,渐开线在齿顶圆上的曲率半径为_______mm,渐开线在基圆上的曲率

半径为_______mm。

5.渐开线上某点的曲率半径为30mm,基圆半径为40mm,该点的齿形角为_______°。

6.齿轮的圆上的参数为标准参数,齿轮的圆是用来形成渐开线。

7.标准直齿圆柱内齿轮齿顶圆、齿根圆、分度圆上压力角的大小关系是__________。

8.已知某直齿圆柱齿轮传动的模数为4mm,齿数为20,实际啮合线长度为13.16mm,

则重合度为__________。

9.斜齿轮标准参数在面,而计算尺寸在面。

10.齿轮的加工方法有和。

其中,精度高的是,

效率高的是,用于单件生产的是,使用的机床为普通铣床的

是。

11.当正常齿制标准齿轮的齿数Z<17时,法加工会产生根切,仿形法加工,

传动中会有。

12.展成法加工齿轮时,若刀具中线与轮坯的分度圆相切,则加工出的齿轮为,

若刀具中线与轮坯的分度圆相离,则加工出的齿轮为,若刀具中线

与轮坯的分度圆相割,则加工出的齿轮为。

13.根据用途和工作条件,齿轮的精度要求各有侧重:

分度机构侧重于精度,高速

传动侧重于精度,低速重载侧重于精度。

14.齿面点蚀产生发生位置是,齿面胶合产生发生位置是。

15.齿轮副的侧隙,一般通过选择适当的齿厚极限偏差和控制齿轮副的偏差