全密度工艺管线焊接施工方案.docx

《全密度工艺管线焊接施工方案.docx》由会员分享,可在线阅读,更多相关《全密度工艺管线焊接施工方案.docx(23页珍藏版)》请在冰豆网上搜索。

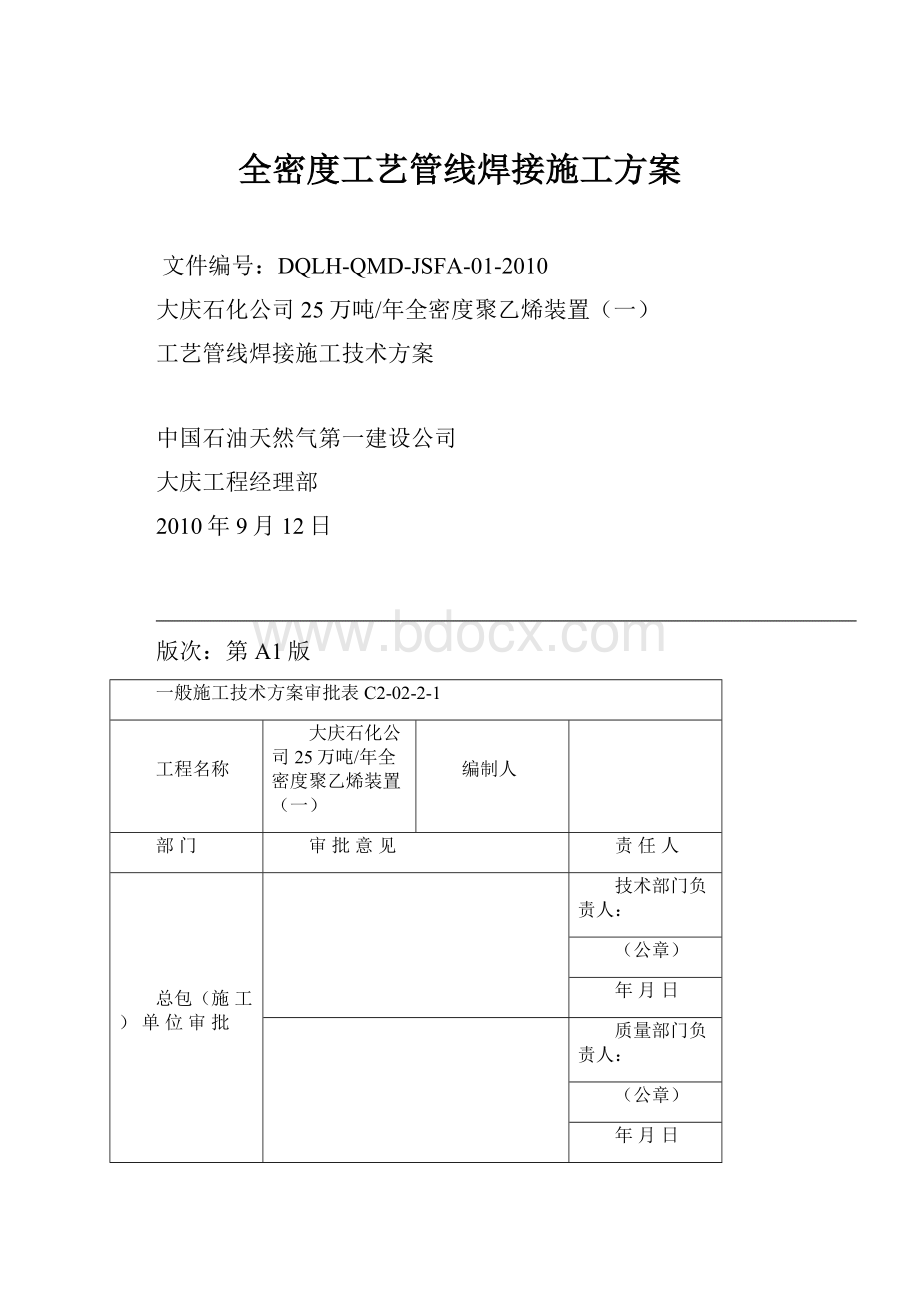

全密度工艺管线焊接施工方案

文件编号:

DQLH-QMD-JSFA-01-2010

大庆石化公司25万吨/年全密度聚乙烯装置

(一)

工艺管线焊接施工技术方案

中国石油天然气第一建设公司

大庆工程经理部

2010年9月12日

版次:

第A1版

一般施工技术方案审批表C2-02-2-1

工程名称

大庆石化公司25万吨/年全密度聚乙烯装置

(一)

编制人

部门

审批意见

责任人

总包(施工)单位审批

技术部门负责人:

(公章)

年月日

质量部门负责人:

(公章)

年月日

安全部门负责人:

(公章)

年月日

生产部门负责人:

(公章)

年月日

总工程师:

(公章)

年月日

监理单位审批

监理工程师:

年月日

总监理工程师:

(公章)

年月日

建设单位审批

工程组负责人:

年月日

工程经理:

(公章)

年月日

1编制说明

25万吨/年全密度聚乙烯装置

(一)布置在大庆石化公司乙烯厂厂区内。

该装置的东侧为成品罐区;西侧为低压聚乙烯装置,南侧为厂区主干道;北侧为6万吨/年线性低密度聚乙烯装置。

装置总占地面积22632m2。

本工程建设单位为大庆石化公司,监理单位为大庆石化工程有限公司,设计单位为大庆石化工程有限公司,质量监督单位为大庆石化质量监督站,施工单位为中国石油天然气第一建设公司。

本装置安装工程开工时间2010年5月5日,2012年5月30日中交。

2编制依据

a、大庆石化工程有限公司设计图纸及相关设计规定

b、《压力管道安全技术监察规程—工业管道》TSGD0001-2009

c、《工业金属管道工程施工及验收规范》GB50235-97

d、《现场设备、工业管道焊接工程施工及验收规范》GB50236-98

e、《石油化工有毒、可燃介质管道工程施工及验收规范》SH3501-2002

f、《工业金属管道工程质量检验评定标准》GB50184-93

g、《钢制压力容器焊接工艺评定》JB4708-2000

h、《钢制压力容器焊接规程》JB4709-2007

i、《石油化工铬镍奥氏体钢铁镍合金和镍合金管道焊接规程》SH3523-2009

j、《石油化工低温钢焊接规程》SH/T3525-2004

k、《石油化工异种钢焊接规程》SH/T3526-2004

3工程简况

本装置采用Unipol工艺,即低压气相流化床聚合工艺是以乙烯为主要原料,丁烯或己烯为共聚单体,生产线性低密度和部分中、高密度聚乙烯颗粒树脂。

生产产品密度为0.951~0.965g./cm3,MFR为0.05~155。

Unipol工艺主要有原料精制、反应、树脂脱气和排放气回收、掺混造粒、包装和贮存等部分组成。

可使用Ziegler-Nata催化剂、Cr系催化剂,茂金属催化剂也已成功商业化。

乙烯、共聚单体(丁烯-1和己烯-1)在流化床反应器内进行聚合,生成聚合物,载体型钛或铬催化剂粉末不断地加到反应器中,产品粉料不断地撤出,经过脱气后就可进行造粒。

聚合反应条件:

压力为2.41Mpa、温度为85~110℃。

反应气体在反应系统循环,反应热通过循环气移出。

工艺管道安装部分我公司负责承担反应区、原料精制区、排放气回收区、造粒区、添加剂系统、部分风送系统、工艺管廊区、循环气压缩机区的工艺管线施工。

本装置工艺管道涉及材质主要有20#、20G、A333-Gr.6、0Cr18Ni9、A671-CB60等,主要工艺介质有1-丁烯、1-己烯、乙烯、异戊烷、T2(三乙基铝)、T3、共聚单体、液态烃、矿物油、冷却水、蒸汽、氮气等。

本工程管线内部清洁度、焊接质量要求高,因此施工时要高度重视,为确保管道的焊接质量,特编制此方案。

4管道焊接施工程序

施工程序图:

图1管道焊接施工程序图

5焊接技术措施

5.1焊接方法

1、为保证管道内部清洁度,管线均采用氩弧焊或氩电联焊的焊接方法。

当管径DN≤50时,采用氩弧焊接;当管径DN>50时,采用氩电联焊。

2、管道焊接不得使用氧乙炔焰焊接。

5.2焊材的选用

我公司已经具备本工程管道使用的所有材质的焊接工艺评定,管道焊接施工前将按照建设单位及监理单位的要求进行报验,并根据焊接工艺评定编制焊接工艺卡。

表1焊接材料选用表

母材

焊条

焊丝

20G、20#

J427

H08Mn2SiA

0Cr18Ni9、TP304

A102

H0Cr21Ni10

316

A202

H0Cr19Ni12Mo2

A333-GR.6

W707Ni

TGS-1N

A671CB60

W707Ni

TGS-1N

0Cr18Ni9+0Cr17Ni12Mo2

A202

H0Cr19Ni12Mo2

A333-6+A350-LF2/A420-WPL6

W707Ni

TGS-1N

A671-CB60+A350-LF2/A420-WPL6

W707Ni

TGS-1N

5.3焊前准备

1、电焊机使用前对其电压表、电流表进行校验,校验合格后方可使用。

焊条烘干箱温度表应能正确的显示温度,以保证其显示的温度正确。

其它的设备在使用前进行其相应的性能测试,使其保持良好的性能。

2、焊工必须持有由劳动部门颁发的与所焊钢种、位置相匹配并在有效期内的锅炉压力容器焊工合格证。

焊工在作业前根据业主的要求进行焊工考试,考试合格后才能正式上岗。

3、坡口在热加工后,必须除去坡口表面的氧化皮,熔渣及影响焊接接头质量的表面层,并将凹凸不平处打磨平整。

4、焊件组对前,彻底清除坡口及其内外侧表面不小于10mm范围的油污、铁锈、沙土、水迹、氧化皮、镀锌层及其他对焊接有害的物质,坡口表面不得有裂纹、夹层等缺陷。

5、除设计规定需进行冷拉伸或冷压缩的管道外,焊件不得进行强行组对。

6、管子和管件对接焊缝组对时,内壁齐平,内壁错边量不超过管壁厚度10%,且不大于2mm。

当内壁错边量超过上述规定或外壁错边量大于3mm,应对厚壁管子内壁或外壁进行加工,加工角度与管子轴线呈15°夹角。

7、不锈钢焊件坡口两侧各100mm范围内,在施焊前涂刷白垩粉以防止焊接飞溅物沾污焊件表面。

5.4焊接施工

5.4.1焊接要求

1、本标段主要是对接焊口,当厚度小于等于3mm时,采用I型坡口;当厚度大于3mm时,采用V型坡口,坡口加工尺寸如图示:

δ

P

c

α

3<t≤9

0~2

0~2

65︒±5︒

9<t≤26

0~3

0~3

65︒±5︒

2、定位焊缝要求:

采用与根部焊道相同的焊接材料和焊接工艺。

焊接根部焊道前,对定位焊缝进行检查,发现缺陷处理后方可施焊。

定位焊缝的长度、厚度和间距,能保证焊缝在正式焊接过程中不致开裂。

与母材焊接的工卡具其材质宜与母材相同或同一类别号。

拆除工卡具时不能损伤母材,拆除后将残留焊疤打磨修整至与母材齐平。

3、严禁在坡口外的母材表面引弧和实验电流,并防止电弧擦伤母材。

4、多层焊每层焊完后立即对层间进行清理,并进行外观检查,发现缺陷消除后方可进行下一层的焊接。

5、每条焊缝应一次连续焊完,当因故中断焊接时,再次焊接前应检查焊层表面,确认无缺陷后,方可按工艺要求继续施焊。

6、焊接参数遵照焊接工艺卡进行选用,在保证焊透的条件下,采用小电流,短电弧,快速焊和多层焊工艺,有层间温度要求的严格按照工艺卡上的要求执行。

7、采用氩弧焊打底的焊缝焊后及时进行填充焊。

8、封底焊时,采用袖珍手电从坡口间隙检查内侧焊缝的成形质量,发现缺陷及时处理。

9、焊缝焊完后立即去除渣皮、飞溅物、清理干净焊缝表面,然后进行焊缝外观检查。

焊缝表面应光滑且与母材圆滑过渡,不允许有裂纹等缺陷。

10、施焊过程中,焊工应认真做好原始焊接记录,并分类存档保管。

焊后每个焊工应在所焊的每个焊口基侧50mm处标记上代表自己的焊工号。

11、管道焊缝的设置,应便于焊接、热处理及检验,并应符合下列要求:

(1)、除采用无直管段的定型弯头外,管道焊缝的中心与弯管起弯点的距离不应小于管子外径且不小于100mm。

(2)、焊缝与支、吊架边缘的净距离不应小于50mm,需要热处理的焊缝距支、吊架边缘的净距离应大于焊缝宽度的5倍且不小于100mm。

(3)、管道两相邻焊缝中心的间距应控制在下列范围内:

A、直管段两环缝间距不小于100mm且不小于管子外径;

B、除定型管件外,其他任意两焊缝间的距离不小于50mm。

5.4.2低碳钢焊接

本工程的低碳钢主要有20#、20G等材质,该类材料焊接性能良好,可以获得优质的焊接接头,施工中同时注意以下几个方面:

(1)焊接线能量控制在15~30KJ/cm范围内,因为焊接线能量过大,焊接接头晶粒会粗大,引起组织脆化,过大的线能量也会导致焊接变形量过大。

(2)施焊时采用短弧,以保证电弧稳定并加强对熔池的保护。

5.4.3不锈钢的焊接

本区域内不锈钢主要是TP304、0Cr18Ni9、0Cr17Ni12Mo2其导热系数小而线胀系数大,自由状态下焊接时,易产生较大焊接变形,而且容易出现热裂纹,接头处易产生晶间腐蚀和应力腐蚀,为解决上述问题,采用如下对策:

(1)焊接时,被焊件要支垫牢固,以减少变形量。

(2)不锈钢导热系数小,电阻率大,在同样的焊接电流下可获得较大的熔深。

采用小电流、窄道、快速、多层多道焊,焊条直线前进,不作摆动。

(3)焊接过程中应严格控制层间温度不超过150℃,奥氏体不锈钢的线能量不超过15KJ/cm。

(4)焊接收弧时要慢,弧坑要填满,防止弧坑裂纹;

5.4.4低温钢焊接

本工程采用的低温钢主要是A333-GR.6、A671、A350-LF2、A420-WPL6,其含碳量较低,淬硬倾向和冷裂倾向小,材质韧性和塑性较好,一般不易产生硬化和裂纹缺陷,可焊性好,含镍的W707Ni以保证焊接接头良好的韧性。

焊接工艺:

采用小电流、短弧、快速多层多道焊法;通过多层焊的重热作用细化晶粒;焊接线能量严格控制在12J/cm—17J/cm范围内;在施焊时,焊条直线前进,尽量少摆动或不摆动,其最大摆动幅度为焊条直径的二倍,选择φ3.2mm的焊条施焊,层间温度严格控制在150℃以下,要求焊工在不感到烫手时,才能进行下一层的焊接。

6焊接检验

6.1焊接前的检查

1、组对前对各零件的主要结构、坡口尺寸、坡口表面进行检查,其质量符合下列要求:

(1)、结构尺寸符合设计文件、焊接作业指导书的要求。

(2)、坡口表面不得有夹渣、裂纹、毛刺及火焰切割熔渣等缺陷。

2、组对后检查组对构件的形状、位置、错边量、角变形、组对间隙和搭接接头的搭接量,确认其符合设计文件、焊接作业指导书的要求。

3、焊接前检查坡口及两侧的清理质量。

4、焊接前检查施焊环境、焊接工艺装备、焊接材料,确保符合焊接作业指导书的要求。

5、不满足本规定禁止施焊。

6.2焊接中间的检查

1、定位焊缝焊完后,清除渣皮进行检查,发现缺陷去除后方可进行施焊。

2、施焊时测量电弧电压、焊接电流及焊接速度并做记录,测量其焊接线能量是否符合作业指导书的要求。

3、对焊缝层数有明确规定的,检查焊缝层数,其层数及每层厚度符合作业指导书的规定。

4、多层焊每层焊完后,立即对层间进行清理,并进行外观检查,发现缺陷消除后方可进行下一层的焊接。

5、对层间温度有明确规定的焊缝,检查记录层间温度,层间温度应符合作业指导书的规定。

6.3焊接后检查

(1)、管道焊后要将药皮、飞溅物等清理干净;

(2)、对接焊缝宽度以每边盖过坡口边缘2mm。

角焊缝的焊角高度符合设计文件的要求,外形平缓过渡;

(3)焊缝外观检验应符合下列规定:

设计不要求进行无损检验的焊缝,外观质量不得低于GB50236-98中的IV级。

具体要求如下表:

检验工程

缺陷名称

质量分级

Ⅰ

Ⅱ

Ⅲ

Ⅳ

焊

缝

外

观

质

量

裂纹

不允许

表面气孔

不允许

每50㎜焊缝长度内允许直径≤0.3δ,且≤2㎜的气孔2个

孔间距≥6倍孔径

每50㎜焊缝长度内允许直径≤0.4δ,且≤3㎜的气孔2个

孔间距≥6倍孔径

表面夹渣

不允许

深≤0.1δ

长≤0.3δ,且≤10㎜

深≤0.2δ

长≤0.5δ,且≤20㎜

咬边

不允许

≤0.05δ,且≤0.5㎜连续长度≤100㎜,且焊缝两侧咬边总长≤10%焊缝全长

≤0.1δ,且≤1㎜,长度不限

未焊透

不允许

不加垫单面焊允许值≤0.15δ,且≤1.5㎜

缺陷总长在6δ焊缝长度内不超过δ

≤0.2δ,且≤2.0㎜

每100㎜焊缝内缺陷总长≤25㎜

根部收缩

不允许

≤0.2+0.02δ

且≤0.5mm

≤0.2+0.02δ

且≤1mm

≤0.2+0.04δ

且≤2mm

长度不限

角焊缝厚度不足

不允许

≤0.3+0.05δ

且≤1mm

每100mm焊缝长度内缺陷总长度≤25mm

≤0.3+0.05δ

且≤2mm

每100mm焊缝长度内缺陷总长度≤25mm

角焊缝焊角不对称

差值≤1+0.1a

≤2+0.15a

≤2+0.2a

余高

≤1+0.10b,且最大为3mm

≤1+0.2b,且最大为5mm

表2焊缝外观质量分级表

注:

①当咬边经磨削修整并平滑过渡时,可按焊缝一侧较薄母材最小允许厚度值评定。

②角焊缝焊脚不对称在特定条件下要求平缓过渡时,不受本规定限制(如搭接或不等厚板的对接和角接组合焊缝)。

③除注明角焊缝缺陷外,其余均为对接、角接焊缝通用。

④表中α—设计焊缝厚度;b—焊缝宽度;δ—母材厚度。

6.4焊缝返修

焊缝返修应有相应合格工程、技术水平高的优秀焊工担任。

返修前应分析缺陷性质、缺陷的长度和宽度,确认缺陷的部位。

清除缺陷的方法,用磨光机磨削。

对根部缺陷,磨削的宽度应在4~5mm以内。

缺陷清除后,对返修部位坡口进行适当的修磨。

返修的焊接工艺应与正式焊接相同,不合格的焊缝同一部分返修次数合金钢不得超过两次、碳素钢不得超过三次。

7焊接管理

7.1焊材管理

1、焊接材料由供应部门负责采购、保管、发放。

2、焊材必须具有合格质量证明书,出厂日期超过一年的焊条应进行焊条焊接工艺性能实验,合格后方可使用。

3、设置专用焊材库,库内配置空气去湿机、干湿温度计、保证空气相对湿度在60%以下,温度不低于5℃。

4、焊材应存放在架子上,架子离地面高度不小于300mm,离墙壁距离不小于300mm。

5、焊材堆放时按种类、牌号、规格、批号、入库时间分类堆放,并做好标识,先入库的先发放使用。

6、焊材使用前应按说明书进行烘干,也可参考下表进行烘干:

表3焊条烘干温度计保持时间表

焊条药皮类型

烘干温度(℃)

恒温时间(h)

J427、W707Ni、

350~400

1

A102、A202

150

1

7、焊材的烘干、发放、回收设专人负责。

焊条启封后首先进行外观检查,无脱皮、锈蚀、开裂为合格,确认合格后立即放入烘干箱,按规定程序进行烘干,烘干完成后,移入保温箱。

8、当班所剩焊条和焊条头应退回烘干室,按规定作好标识重新烘干。

焊条领出后超过4小时退回,需进行重新烘干。

经二次烘干仍未用完的焊条不得用于压力管道的焊接。

9、焊条从入库、出库、烘干、发放至回收,整个过程均作好记录,焊接工程师随时监督检查。

7.2焊接环境要求

相对湿度<90%;

风速:

手工焊时<8m/s;

氩弧焊时<2m/s。

无雪、雨天气。

当环境不能满足以上要求时,应采取搭设防风、挡雨棚等措施后,方可进行焊接施工。

7.3焊接工程交工验收

对有无损检测的焊缝,竣工单线图上应标明焊缝编号、无损检测方法、局部无损检测焊缝的位置、底片编号、焊缝补焊位置及施焊焊工代号。

8质量保证措施

8.1质量目标

8.1.1顾客满意率

顾客满意率达到100%。

8.1.2工程及产品质量目标:

分项、分部工程质量合格率100%;

单位工程一次交验合格率100%

单位工程优良率100%。

8.1.3焊接一次合格率目标:

工艺管道焊接一次合格率98%以上;

8.1.4计量器具管理目标

计量器具受检率100%;

计量器具周检合格率98%。

8.2建立质量保证体系

根据公司《压力管道安装质量保证手册》及国家质量技术监督局有关压力管道安装的有关规定,结合本装置工艺管道的施工特点,建立工程压力管道安装质量保证体系组织机构如下:

图2压力管道安装质量保证体系

8.3建立质量检查体系

图3质量检查体系程序图

8.4自检控制程序

图4自检控制程序图

1、实行“质量责任制”。

工程经理是工程施工质量的第一责任人,各施工队队长是本队施工质量的第一责任人,质量保证工程师和各责任工程师是各专业质量责任人员,各部门负责人要按分工认真履行质量职责,施工中严格按国家、行业、地方强制性标准规范要求进行管理与验收。

2、严格实行“编制、审核、审批”制度。

技术措施(作业指导书)、质量检验计划必须按现行施工规范、技术标准及质量检验评定标准进行编制,当QA/QC部负责人审核,质保工程师审批通过后,才允许用以指导施工。

质量检验计划中,应注明监控点、停检点及质量检验等级。

3、贯彻“技术交底”制。

关键工序在施工前,必须由施工技术部组织对施工队进行交底,一般工序由施工队技术员对施工班组进行交底,并做好技术交底记录,特殊工序由施工技术部派工号技术员进行交底。

4、贯彻“质量分析会”制度。

每月定期召开质量分析会,认真分析从施工现场收集到的各种实际和潜在的不合格信息,及时采取纠正和预防措施,消除不合格项和排除质量隐患。

5、贯彻“工序交接”制度。

工序交接时,必须由相应专业的专职质检员与上、下道工序的负责人到现场进行交接品的质量验收,避免上道不合格品转入下一道工序。

6、贯彻质量“三检制”。

质量检查实行“自检为主,互检为辅”和“专业检查”相结合的原则。

7、实行“全过程监督”制。

专职质检员每天挂牌在施工现场巡视,加大监督力度。

8、实行“质量一票否决”制。

对于质量低劣的产品,质检人员可独立行使质量否决权,对施工责任单位发出“黄牌”或“红牌”警告,并责令其整改,直至合格为止。

9、开展QC活动。

对关键工序及工程难点,成立QC小组,施工前开“诸葛亮”会议,研究施工方案,预测施工过程有可能发生的问题,把质量隐患消灭在施工之前。

施工中不断总结经验,采用新工艺、新方法进行PDCA循环,严格从“人、材料、机具、环境、方法、测量”六个方面进行质量控制,达到解决施工难题,确保施工质量,提高施工效率,降低工程成本的目的,使工程质量一步一个台阶,最终达到工程优良。

认真执行业主和监理公司颁发的质量管理及监督制度。

对业主及监理代表检查发现的质量问题均应不折不扣及时进行整改,直到合格为止。

10、贯彻“质量大检查”制度。

每月对施工现场质量进行两次全面质量大检查。

大检查前,先编制出《检查大纲》,明确检查内容、抽查数量、检测方式、检查量具及允许偏差值。

根据检查结果,每月进行一次质量讲评,通报检查结果。

11、落实工程“质量奖惩”制度。

为认真贯彻“质量第一,奖优罚劣”的方针政策,把工程质量好坏与经济效益挂钩,工程部除按照本工程成本核算计奖外,另设专项质量奖,用于奖励对提高工程质量有贡献的单位和个人。

并坚决实行“工程质量一票否决”制度。

12、作好关键部位质量预控:

确保质量目标的实施,对施工质量全方位、全过程进行控制,采取预防为主,重点控制工序质量,具体应做到:

工序交接有检查,质量预控有对策,施工有措施,措施有交底,图纸会审有记录,材料配件有证书,隐蔽工程有复验,设计变更有手续,质量处理有复查,材料代用有审批,成品保护有措施,行使质检有否决,质量文件有档案。

8.5质量保证措施

8.5.1焊接材料管理

1、焊材的储存:

(1)焊材必须具有合格证和质量证明书以及必要的复检资料。

焊材必须在干燥.通风良好的室内仓库存放,焊材储存仓库内应保持整洁;焊材码放时,应按种类、牌号、规格、入库时间分类堆放,每垛应有明确标识,避免混乱;

(2)焊材库房应设置温度计,干湿温度计,保持库内温度为5~35℃,相对湿度应低于60%并做好记录。

(3)对于受潮、药皮变色、焊心有锈迹的焊材,必须经烘干后进行质量评定,各项性能指标满足要求时方可入库。

2、焊条的烘干

(1)焊条在使用前,应按焊条说明书的规定进行烘干,说明书规定不明确时,酸性焊条应在150~200℃温度下烘干1-2小时,碱性焊条应在350~400℃温度下烘干1-2小时,烘干后存放在100~150℃的恒温箱内,随用随取。

(2)烘干焊条时应缓慢升温,禁止将焊条突然放进高温炉中或从高温炉中直接冷却,防止焊条因骤冷骤热而产生药皮开裂。

(3)低氢焊条一般在常温下超时4小时,应重新烘干,重新烘干次数不宜超过2次

(4)焊条烘干时应做好《焊条烘干记录》记录上应有牌号、批号、恒温温度、时间等项。

(5)焊条在烘干时不应成垛或成捆堆放,应铺成层状,堆放厚度不超过300mm,避免焊条烘干时受热不均和潮气不易排除。

3、焊材的发放与回收

(1)焊材发放实行专人管理,由焊工直接到工程焊条烘干房领取,领取时须由电焊工本人持焊工卡领取并登记签名。

并以焊条头换焊条的方法按根数领用。

(2)焊工必须带焊条保温筒去领取焊条,焊条领取后应马上放入保温筒内。

当天未使用完的焊条要及时退回。

(3)焊条在常温下超过4小时(碱性焊条超过1小时)应回收,重新进行烘干,用铁丝将重复烘干的焊条捆扎起来,优先使用。

(4)焊材管理员应认真做好《焊材发放与回收记录》,并对当日的焊材领用情况按使用单位进行汇总。

工程物资部保管员次日在电子版上更新汇总,与焊材管理员数据核对。

工程物资部保管员每周将汇总情况报工程物资部计划员办理耗料单。

8.5.2焊接环境管理

当环境不能满足以上要求时,应采取搭设防风、挡雨棚等措施后,方可进行焊接施工。

9安全保证措施

9.1安全目标

追求安全健康环保管理“零伤害、零损失、零事故”,实现“四个杜绝、二个不超、三个全面、三个确保”的安全生产目标。

9.1.1四个杜绝即:

杜绝施工生产性死亡事故;

杜绝造成重大社会影响的各类安全事故;

杜绝一次死亡3人(含)以上交通、火灾、中毒、爆炸事故;

杜绝一次直接经济损失60万元以上的事故。

9.1.2二个不超即:

员工千人重伤率不超过0.30;

员工千人负伤率不超过1。

9.1.3三个全面即:

全面修订工程部HSE管理规定、操作规程和岗位职责;

全面实施“两书一表”;

全面完成应急预案编制和演练。

9.1.4三个确保即:

确保施工的关键装置、要害部位的生产安全;

确保工程部在各个公众聚集场所的安全;

确保工程部进入公司安全生产先进工程部行列;

9.2建立安全领导小组

工程成立安全生产领导小组,组长由工程经理兼任,生产经理兼任副组长,成员由下列人员组成:

安全、生产、技术、质量、物资、劳资及施工队组成。

领导小组对该项工程安全生产负全面责任。

9.3建立安全管理网络

自下而上的建立一套完善的、尽职尽责的、覆盖施工班组的安全管理网络。

工程经理部质量安全部设专职安全员,按50:

1配备,施工队设兼职安全员一名,负责日常安全管理工作,见下图:

图5安全管理网络图

9.4保证措施

1、施工队开班前会时对施工人员进行安全交底,并进行签到。

2、办理好作业票,无作业票禁止施