侧围前围指导书车身二所.docx

《侧围前围指导书车身二所.docx》由会员分享,可在线阅读,更多相关《侧围前围指导书车身二所.docx(21页珍藏版)》请在冰豆网上搜索。

侧围前围指导书车身二所

文件名称:

侧围、前围设计作业指导书

前言

为使本公司汽车白车身设计规范化,参考国内外汽车白车身设计的技术要求,结合本公司已经开发车型的经验,编制本汽车白车身设计指导书。

意在对本公司设计人员在内饰设计的过程中起到一种指导操作的作用,让一些不熟悉或者不太熟悉白车身设计的员工有所依据,在设计的过程中少走些弯路,提高白车身设计的效率和精度!

本作业指导书将在本公司所有车型白车身开发设计中贯彻,并在实践中进一步提高完善。

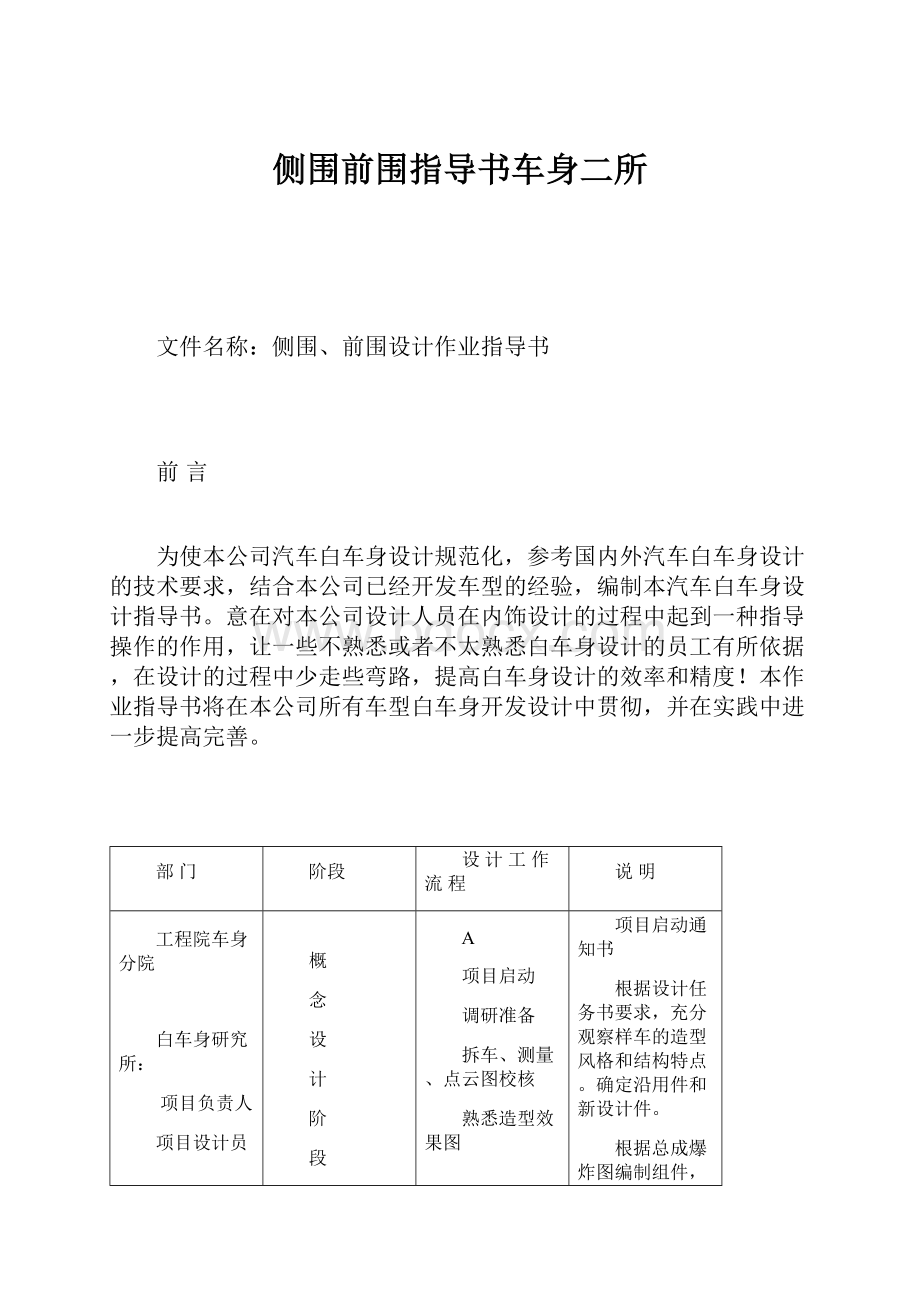

部门

阶段

设计工作流程

说明

工程院车身分院

白车身研究所:

项目负责人

项目设计员

项目经理

组件设计员

工艺研究所

B

完善设计数模

N

白车身所设计员

内审

项目中心

Y

外审

用户

Y

完善爆炸图

项目负责人

精修NC数模

各设计员

N

绘制二维图

二维图审查

Y

工程设计结束

概

念

设

计

阶

段

工

程

设

计

阶

段

工

程

设

计

阶

段

A

项目启动

调研准备

拆车、测量、点云图校核

熟悉造型效果图

分析设计任务书的具体要求

测量油泥模型的相关尺寸

初定沿用件、改制件、新设计件明细表

分析和拍摄样车白车身的结构特点

结构断面设计

确定设计硬点

编制组件明细表

编制组件产品描述表

白车身外表面光顺

Y

B

N

结构工艺检查

结构详细设计

N

检查光顺质量、硬点、法规符合性

绘制总成明细表

绘制爆炸图(总成)

项目启动通知书

根据设计任务书要求,充分观察样车的造型风格和结构特点。

确定沿用件和新设计件。

根据总成爆炸图编制组件,确定组件设计员。

检查结构的合理性:

无干涉;与相关零部件配合正确性;零件结构的可加工性。

1.白车身设计流程

2.白车身件设计的基本要求

2.1白车身设计应符合造型设计的要求和效果。

2.2白车身应满足技术协议中相关要求。

2.3白车身应执行国家标准和企业标准。

2.4白车身设计应符合总布置方案和结构尺寸应满足设计硬点要求。

2.5白车身设计应满足人机工程等要求,提高舒适性。

2.6在对样车充分了解的基础上,制定沿用件、新件和改制件。

2.7产品设计中尽量采用系列化、标准化、通用化。

尽量采用标准件、通用件;各种设计数据尺寸应准确无误。

2.8产品设计中应考虑到加工、装配、安装调试、维修的方便性和经济性。

2.9表面光顺质量:

高可见区,A级曲面,局部相切连续。

少可见区,B级曲面,相切连续。

不可见区,C级曲面,位置连续。

2.10逆向工程中测绘的孔径及位置尺寸要圆整,公差和形位公差标注正确。

3.检查分析

3.1白车身设计首先检查分析拿过来的由光顺所光顺的外表面是否符合光顺要求(高可见区,A级曲面,局部相切连续。

少可见区,B级曲面,相切连续。

不可见区,C级曲面,位置连续)。

3.2应符合技术协议中有关造型的要求。

3.3应符合相关强制性标准和法规的规定。

3.4应符合总布置尺寸和设计硬点的规定及符合人机工程的规定。

3.5应考虑加工,装配,维修的可行性,经济性和方便性。

3.6根据光顺的外表面,分析零件的可冲压性。

4.设计要点

4.1、准备阶段

详细查阅参考样车的相关技术资料,充分了解参考样车相关技术性能及各种优缺点。

如:

所选定的参考样车在性能上、结构上、冲压工艺、焊接工艺、涂装工艺、总装工艺是否比其他车型更优越,是否符合国内(尤其是客户)的实际生产状况,以便预先确定结构及工艺的改良方案。

4.2、样车拆车阶段

伴随样车拆车过程中,应初步理解与侧围相关的车身附件,内饰,外饰,电气元件,底盘及侧围周边车身分总成相互焊接、安装、定位等关系,以便将来在做逆向和详细结构设计时心中有数,并初步完成如下技术资料文件:

1.产品描述书

2.明细表(初步稿)

3.焊接分级明细表(初步稿)

明细表和焊接分级明细表需考虑焊接工艺和涂装工艺,按各个总成分类编制。

1.在某个车型基础上进行逆向改型设计的项目

4.3、逆向及断面设计阶段

在本阶段的工作就是将各部分的点云对正到整车坐标系中,然后将点云按各零件分块,再根据点云并参考原样零件进行逆设计。

整车的设计要求不同,其具体的逆向设计应达到的要求也不一样。

逆向的工作做得好,将对后续工作带来极大的方便性,具体情况可按可户的要求;若要求纯逆向,甚至于要求做到设计好的零部件达到能互换的要求,则在逆向时,应使各装配,焊接等硬点尽量好的贴近点云,其它过渡区域也不应偏离点云过大,若仅仅是在参考样车的基础上进行改进设计,则可在逆向时把握好大的构架,至于具体细节特征可根据实际需要设计,这时要求逆向设计人员对所逆向件各特征的用途有一个清晰的认识。

但无论怎样,均要求逆向好的大面能够放大不扭曲,能向两侧offset,以面裁剪(trim)面的方式获得两相交特征的棱边,两特征连续过渡的地方应保证相切连续。

2.对于正向设计的项目

这时,参考样车仅起到结构参考作用,在这个阶段的工作就是进行关键截面的断面设计,以指导后续的详细结构设计工作,这样,断面设计的重要性就不言而喻了。

在设计断面时,应在断面中体现关键的控制尺寸,相邻各扳金和附件的结构搭配状态等,使得后续做同一个总成的同事做到该部分结构时,能根据断面控制好关键尺寸,知晓自己所做的零件在断面处周边还有哪些零部件以及它们之间的相互搭接关系,以便考虑相应的结构形式。

断面图应该清晰明了。

4.4、详细结构设计阶段

整车在该设计阶段是任务最重,工作最重要的阶段,直接影响到整车开发是否能成功,整车成本(设计及生产等成本)是否更低,整车性能是否最佳,。

。

。

。

。

。

等等,即更佳地满足设计任务书的要求。

在该阶段的工作就是综合考虑各个方面的要求,进行详细的结构设计。

这些要求包括:

1.与外饰件,车身附件,内饰件,电气元件,底盘及侧围周边总成的搭接,安装关系等;

2.冲压工艺、焊接工艺、涂装工艺、总装工艺是否符合国内(尤其是客户)的实际生产状况。

品质要求

1.所设计的零件与周边的零件在应该接触的地方零碰零,应非接触的地方留足足够的空间;

2.各件能够加厚,至少应保证能向两侧offset最小料厚的值;各件曲面应该产生预期的延伸,延伸后没有任何不正常结果(例如猴尾巴或螺旋及曲面扭曲),以方便下游的建模者产生延伸用来满足实体建模、设计修改、工艺补充面、钻模和夹具需要。

数模公差不应大于UG软件的默认公差。

3.满足车身件四大工艺要求

4.车厢密封不渗水

5.最终数模存放满足本公司的《数模管理规定(试行)》

总之,所设计的零件应满足公司DFMEA检查表的各项要求。

4.5、后续完善阶段

在详细结构设计后期,有专家的数模评审(包括工艺数模、铸件数模、NC数模、DFMEA检查等)

修改意见,客户和模具、夹具厂家的修改意见,各阶段的试制所发现的问题修改意见。

因此此阶段的工作就是综合考虑各方面的修改意见,配合各方将设计完善,优化。

尽量做到不将问题留给客户,不将问题流入市场。

所出具的二维工程图应满足相关国标和汽标要求,清晰、明了,能指导后续的生产作业。

5.外覆盖件设计

5.1白车身外覆盖件由翼子板、侧围外板、车顶外板组成。

5.2边界条件:

前舱盖、前后车门、门框密封条、后行李盖,后行李密封条、侧围附件及总布置的硬点报告等。

5.3设计过程:

第一步:

熟悉效果图,领会造型师设计意图和造型风格。

分析各部分安装结构及实现的可能性。

如结构不能实现或有疑问,则立即反馈给造型师,让造型师修改造型或作出解释。

第二步:

熟悉油泥模型、熟悉参考样车零件,注意其安装形式、壁厚以及与边界搭接关系。

第三步:

确定结构分块及固定方式、确定主断面、硬点。

硬点:

主断面、造型面、安装点、门框密封条、后行李密封条、后行李盖、侧围附件。

固定方式:

翼子板安装方式主要在翼子板内板、加强板和轮罩上,分为安装。

侧围外板、车顶外板通过和内板焊接固定在白车身上。

第四步:

确定材料、料厚、成型方式、拔模方向、安装结构。

材料一般为钢板,厚度有0.8、0.9、1.0(mm)

第五步:

结构设计

1根据翼子板硬点设计它的固定孔;根据密封结构和断面设计侧围外板和车顶外板的焊接边。

翼子板的固定孔应合理在该零件的周围,不应集中在同侧,固定孔一般选择可调节的U型孔;与分块线相关的棱角倒角R1~R5,以不加大整车的分块线宽度,和相邻分块线均匀为原则。

充分考虑工艺性

21)门框密封条(第二道密封),侧密封条(第一道密封)的安装面一般由侧围外板设计人员先确定好,门的设计人员应在此安装面基础上根据相应的密封条结构形式偏移一定的距离来设计密封配合面。

2)铰链及锁扣安装面一般应先由开闭件(门)确定,然后再设计此安装面周边的相邻结构。

3)门控开关的安装面一般应先由开闭件(门)确定,然后再设计此安装面周边的相邻结构。

4)外饰件安装配合处的结构原则上由侧围外板设计人员先确定,外饰设计人员在此基础上进行相应的结构设计,在设计过程中双方人员应沟通协调,做到最优化设计。

5)考虑四大工艺性,侧围外板多数特征(除去周边需整形,侧冲等)可先定脱模方向大致为Y向,按此方向来设计各特征的脱模方向和拔模角。

6)与分块线相关的棱角倒角R2、R3,以不加大整车的分块线宽度,和相邻分块线均匀为原则。

7)充分考虑工艺性

第六步:

检查

断面检查、硬点检查、工艺检查,并填写数模检验单、断面检查表、硬点检查表。

检查修改完善后提交专家审查。

5.4设计的结构:

U型孔

U型孔

翼子板外板

门框密封条配合

铰链孔

侧围外板

6侧围和前围内板结构设计

6.1侧围内板设计:

6.1.1侧围总成有:

侧围外板、A柱内板、A柱加强板、B柱内板、B柱加强板、C柱内板、前、后门槛粱内板、前、后门槛粱加强板、侧围上边粱及侧围附件等大件组成。

6.1.2边界条件:

密封结构,侧围附件安装硬点等。

6.1.3设计过程:

第一步:

熟悉效果图,领会造型师设计意图和造型风格。

分析各部分安装结构及实现的可能性。

如结构不能实现或有疑问,则立即反馈给造型师,让造型师修改造型或作出解释。

第二步:

熟悉油泥模型、熟悉参考样车零件,注意其安装形式、壁厚以及与边界搭接关系。

第三步:

确定结构分块及固定方式、确定主断面、硬点。

硬点:

主断面、造型面、安装点、门框密封条、后行李密封条、后行李盖、侧围附件。

固定方式:

焊接

第四步:

确定材料、料厚、成型方式、拔模方向。

材料一般为钢板,厚度有0.8、1.0、1.2、1.5、2.0(mm)

第五步:

结构设计:

1)附件安装面原则上根据附件安装要求设计安装结构及其周边结构。

附注:

对于三点式安全带的安装结构设计要求:

2)内饰安装结构原则上随白车身走,设计期间应相互协调沟通,优化结构。

3)电器元件结构原则上随白车身走,设计期间应相互协调沟通,优化结构。

4)与外表面配合面不能贴合外表面,留取3~5mm间隙并开盛胶槽,由外表面offset一定距离获得。

5)内外轮罩处的结构设计

6)内外板之间应形成空腔,以增大整车的结构刚度。

7)侧围加强板设计

加强板处在内外板之间,对侧围总成薄弱区起到加强作用,在设计时应考虑仅在加强区域和搭接边处焊接,其它区域应留一定空挡,尽量避免面与面大面接触,一方面增大加强功能另一方减少冲压制造误差带来的焊接困难,典型结构。

第六步:

检查

断面检查、硬点检查、工艺检查,并填写数模检验单、断面检查表、硬点检查表。

检查修改完善后提交专家审查。

6.1.4结构设计参数:

1.任何一种车型的车身侧围总成均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板。

在车身附件安装处一般应考虑设计加强板。

一般外板材料是08F,0.8mm厚,拉延级别是Z,外表面质量级别是I。

内板材料是08F,1.0~1.5mm厚,拉延级别由成型难度而定,外表面处理级别是II。

加强板材料是08F,1.0~2.0mm厚,拉延级别由成型难度而定,外表面处理级别是II。

附注:

板金表面质量有I,II两级,I级质量最好,适用于外板;II级次之,适用于内板

板金冲压拉延等级有S,P,Z三级。

S:

最差,适用于拉延深度浅的零件;

P:

较好,适用于拉延深度一般的零件;

Z:

最好好,适用于拉延深度深的零件。

常用的车身零件焊接用标准件有凸焊螺母,凸焊螺栓,承面凸焊螺栓以及熔焊卡条等等。

在选用凸焊螺栓和承面的凸焊螺栓时,应优先选用承面凸焊螺栓,其焊接定位准确度高。

附注:

各种标准件所需配合孔规格:

凸焊螺母底孔规定

螺母规格

M4

M5

M6

M8

M10

7\16

M12

M14

配合孔

Φ5

Φ6

Φ7

Φ9

Φ12

Φ13

Φ14

Φ16

过孔

Φ6

Φ7

Φ8

Φ10

Φ13

Φ14

Φ15

Φ17

凸焊螺栓底孔规定

凸焊螺栓规格

M4

M5

M6

M8

M10

M12

M14

配合孔

Φ4.5

Φ5.5

Φ6.5

Φ8.5

Φ10.5

Φ12.5

Φ14.5

2.由于侧围都会有大片的外覆盖面的存在,而这些地方往往都会受到一定的外界冲击,为了增强其刚性而不容易变形,减少相互振动,必须的在内板与外板之间会涂一层3~5mm左右的传力胶。

在车身结构设计过程中要保证有足够的强度和刚度,车身的震动和噪音要达到有关的法规要求,给人一安静舒适感。

还要考虑整车车厢的密封性,各件转角处所留最大空隙应能使焊接粘贴胶密封住,以保证水不会通过任何缝隙渗入车厢内部。

3.另设计时要考虑整个车厢良好的换气性能,故有的车型要在侧围布置单向排气阀。

(1)。

A柱外露式结构

如下图为A柱外板露在外侧的造型面,中板和内板都是内藏式结构形式,为尽力避免三层焊接形式,中间板和外加强板焊接,而内板与外板在门内侧密封翻边处焊接.在前档风玻璃翻边处三层焊接,可以在该处使每个板每隔50mm开一个缺口,以便获得两层焊接的结构,如图3.3.4所示.一般粘接玻璃的翻边长度约20~22mm,止口深8~10mm,门框密封口翻边一般12~16mm,多数汽车为14~16mm.

外露式A柱断面

三层车身焊接采用两两互相开缺口的两层焊接结构

(2)。

内藏式A柱结构如下图为内藏式断面结构形式,门缝与A柱的玻璃面留出5mm间隙作为门缝,将A柱藏在门内,该种方法称为内藏式A柱结构形式.

车门窗框

A柱外板

前风挡玻璃

A柱内板

门玻璃

内藏式A柱结构

(3)。

A柱断面下段

A柱断面下段,用于支承门铰链,需在A柱下段放置加强板,门内板上也要有加强板用于加强门结构.A柱下段上要有安装前翼子板的螺丝孔.

翼子板

A柱下段结构

B柱结构

B柱断面结构

3.后侧围与后背门断面结构

后侧围与后背门断面结构

4.侧门与门槛梁断面结构

侧门与门槛梁断面结构

(5)顶盖侧断面结构

a老式需在A及CD柱处铜焊的顶盖侧围断面结构

顶盖侧边梁断面结构

6.2前围内板设计:

6.2.1前围总成:

翼子板、前围板、前轮包、前轮包盖、仪表板骨架、前风窗下横梁、空调安装板、前纵梁、前纵梁加强板、前围上横梁、前围下横梁、前围附件、系列支架等组成。

6.1.2边界条件:

密封结构,侧围附件安装硬点等。

6.1.3设计过程:

第一步:

熟悉效果图,领会造型师设计意图和造型风格。

分析各部分安装结构及实现的可能性。

如结构不能实现或有疑问,则立即反馈给造型师,让造型师修改造型或作出解释。

第二步:

熟悉油泥模型、熟悉参考样车零件,注意其安装形式、壁厚以及与边界搭接关系。

第三步:

确定结构分块及固定方式、确定主断面、硬点。

硬点:

主断面、造型面、安装件安装点、前风窗、前舱盖总成、底盘、电器的设计硬点、前围附件。

固定方式:

焊接

第四步:

确定材料、料厚、成型方式、拔模方向。

材料一般为钢板,厚度有0.8、1.0、1.2、1.5、2.0(mm)

第五步:

结构设计:

1)附件安装面原则上根据附件安装要求设计安装结构及其周边结构。

2)内饰安装结构原则上随白车身走,设计期间应相互协调沟通,优化结构。

3)电器元件结构原则上随白车身走,设计期间应相互协调沟通,优化结构。

4)与外表面配合面不能贴合外表面,留取3~5mm间隙并开盛胶槽,由外表面offset一定距离获得。

7)内外轮罩处的结构设计

8)内外板之间应形成空腔,以增大整车的结构刚度。

9)前纵梁与内板之间形成空腔,以增大正面碰撞能力。

10)前围加强板设计

加强板处在内外板之间,对侧围总成薄弱区起到加强作用,在设计时应考虑仅在

加强区域和搭接边处焊接,其它区域应留一定空挡,尽量避免面与面大面接触,一方面增大加强功能另一方减少冲压制造误差带来的焊接困难,典型结构。

11)前围支架设计:

在保证强度和冲压工艺的前提下考虑前舱的设计空间。

第六步:

检查

断面检查、硬点检查、工艺检查,并填写数模检验单、断面检查表、硬点检查表。

检查修改完善后提交专家审查。

6.1.4结构设计参数:

1.任何一种车型的车身前围总成均可按三层板的设计思想去构思结构设计,即最外层是外板,最内层是内板,中间是加强板。

在车身附件安装处一般应考虑设计加强板。

一般外板材料是08F,0.8mm厚,拉延级别是Z,外表面质量级别是I。

内板材料是08F,1.0~1.5mm厚,拉延级别由成型难度而定,外表面处理级别是II。

加强板材料是08F,1.0~2.0mm厚,拉延级别由成型难度而定,外表面处理级别是II。

附注:

板金表面质量有I,II两级,I级质量最好,适用于外板;II级次之,适用于内板

板金冲压拉延等级有S,P,Z三级。

S:

最差,适用于拉延深度浅的零件;

P:

较好,适用于拉延深度一般的零件;

Z:

最好好,适用于拉延深度深的零件。

常用的车身零件焊接用标准件有凸焊螺母,凸焊螺栓,承面凸焊螺栓以及熔焊卡条等等。

在选用凸焊螺栓和承面的凸焊螺栓时,应优先选用承面凸焊螺栓,其焊接定位准确度高。

附注:

各种标准件所需配合孔规格:

凸焊螺母底孔规定

螺母规格

M4

M5

M6

M8

M10

7\16

M12

M14

配合孔

Φ5

Φ6

Φ7

Φ9

Φ12

Φ13

Φ14

Φ16

过孔

Φ6

Φ7

Φ8

Φ10

Φ13

Φ14

Φ15

Φ17

凸焊螺栓底孔规定

凸焊螺栓规格

M4

M5

M6

M8

M10

M12

M14

配合孔

Φ4.5

Φ5.5

Φ6.5

Φ8.5

Φ10.5

Φ12.5

Φ14.5

2.由于前围都会有大片的外覆盖面的存在,而这些地方往往都会受到一定的外界冲击,为了增强其刚性而不容易变形,减少相互振动,必须的在内板与外板之间会涂一层3~5mm左右的传力胶。

在前围结构设计过程中要保证有足够的强度和刚度,车身的震动和噪音要达到有关的法规要求,给人一安静舒适感。

还要考虑整车车厢的密封性,各件转角处所留最大空隙应能使焊接粘贴胶密封住,以保证水不会通过任何缝隙渗入车厢内部。

3.另外还要注意前纵梁的设计:

车身正面碰撞能否通过,前纵梁的正确设计很重要:

1)有CAE分析得出前纵梁的最大横节面;2)前纵梁的方向尽量水平,在X、Y、Z向上不要有大变化。

以下是典型断面

前舱铰链处断面:

设计时注意锁的安装及运动空间。

前风挡处断面:

设计是注意风挡的下横梁与前围板的位置。

前轮包处的断面

前舱数模

4.前围设计注意:

1)机盖和翼子板的间隙,一般4-5mm;

2)大灯和机盖、翼子板、保险杠、格栅的间隙根据实际样车或配套厂协商,现在轿车追求美观,间隙都比较小;并且大灯尽量装在焊接件上;

3)前纵梁的设计尽量尊重原设计,在满足发动机悬制前提下,尽量平直;

4)前轮包设计要注意轮包总成最外的面不能超过跳动图

5)机舱里的零部件多,小件的设计要满足强度和冲压工艺的要求。