自动化作业.docx

《自动化作业.docx》由会员分享,可在线阅读,更多相关《自动化作业.docx(10页珍藏版)》请在冰豆网上搜索。

自动化作业

汽车点火系统的开展与展望

要产生火花,你所需的器件包括电源、电池、变压器,以及用于控制变压器初级电流的开关。

因此,如果线圈初级绕组中的电流发生瞬间变化,初级绕组上将产生高压。

如果该点火线圈的匝比为N,就能按该绕线匝数比放大原边电压。

结果是次级上将产生10kV到20kV的电压,横跨火花塞间隙。

一旦该电压超过间隙周围空气的介电常数,将击穿间隙而形成火花。

该火花会点燃燃油与空气的混合物,从而产生引擎工作所需的能量。

一、传统点火系统——磁脉冲式

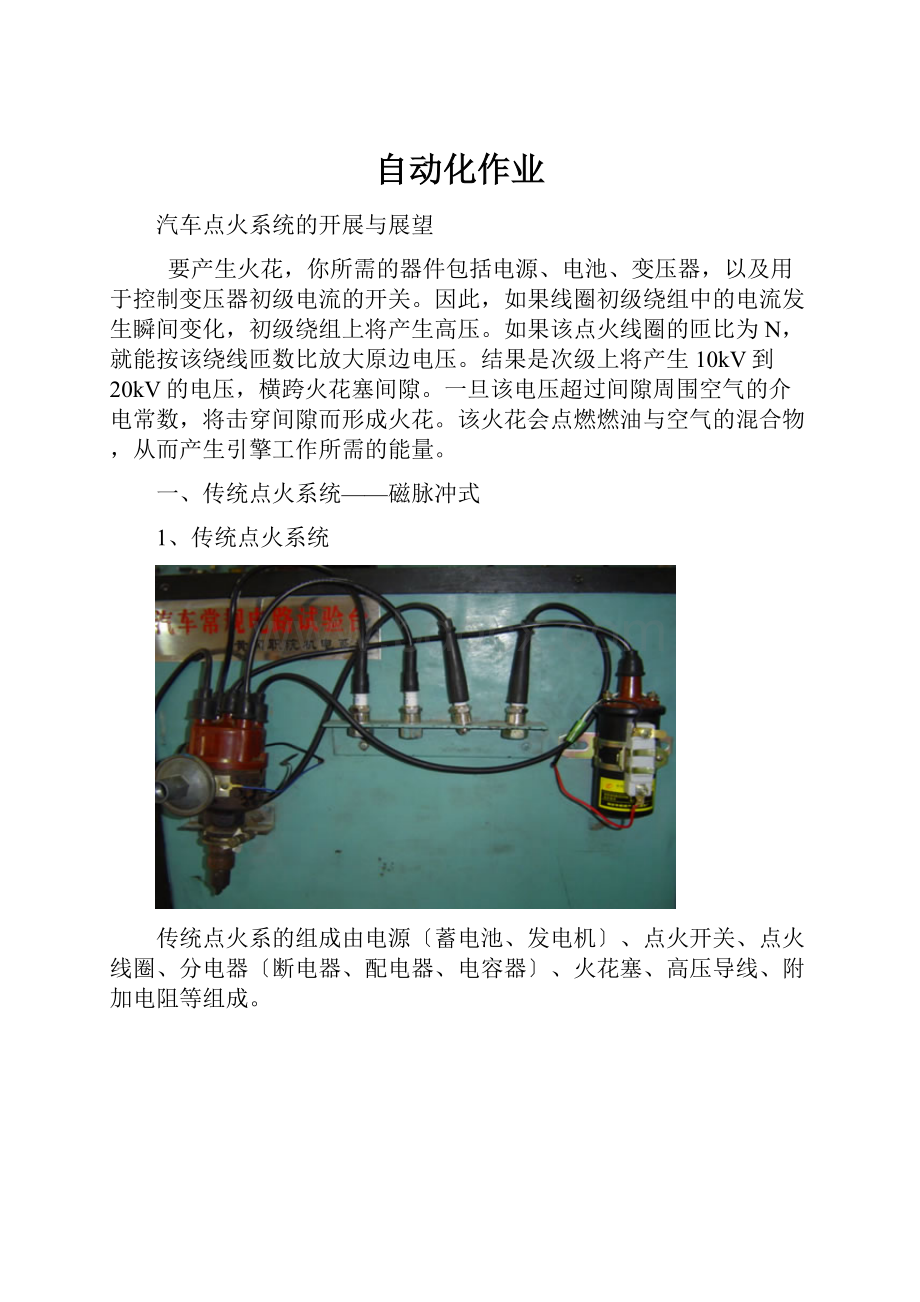

1、传统点火系统

传统点火系的组成由电源〔蓄电池、发电机〕、点火开关、点火线圈、分电器〔断电器、配电器、电容器〕、火花塞、高压导线、附加电阻等组成。

2、传统点火系统电路分析

2.1、凸轮轴带动分电器轴转动,分电器凸起间歇翻开和闭合断电器。

2.2、断电器闭合点火线圈一次侧电路通电储能;断电器翻开点火二次侧电路通过互感产生高压。

2.3、配电器将二次侧电路高压分配到各个气缸。

2.4、传统点火系统特点:

白金触点—易坏

2.5电路分析

二、电子点火系统——霍尔式

电子点火系统

磁脉冲式点火系统电路

磁脉冲式点火系统电路分析

1、点火开关翻开,点火模块通电准备工作。

2、凸轮轴带动分电器轴转动,传感器转子转动使传感器线圈产生交变变化的信号〔正弦波〕。

3、信号送入点火模块,经过多级放大驱动功率三极管工作。

功率三极管接通点火线圈一次侧电路通电储能;功率三极管断开点火线圈二次侧电路通过互感产生高压;击穿火花塞点火。

4、传感器工作稳定可靠,无机械磨损,寿命长,控制精度高。

三、电控点火系统——光电式〔已淘汰〕

电控点火系统

二、智能IGBT在汽车点火系统中的应用

1.较之于其它技术,IGBT有如下一些重要优点:

1.大电流下的饱和压降低; 2.易于构建出能处理高压线圈(400~600V)的电路;

3.简化的MOS驱动能力; 4.在线圈异常工作时能承受高能耗(SCIS额定范围内)。

图2所示的点火IGBT示意图包括了几个额外的重要元素。

集电极到栅极的雪崩二极管堆建立起“导通〞电压,当集电极被来自线圈的反激或尖峰脉冲强迫提升到该电压时,IGBT将导通,此时IGBT会消耗其处于活动区时在线圈中积蓄的剩余能量(而不是将其用于产生火花)。

采用这种雪崩“箝位〞电路后,IGBT可限制箝位电压,使其远远低于N型外延掺杂/P形基(Nepi/Pbase)半导体的击穿电压,以确保其平安运行。

这样就能显著提高点火IGBT对自箝位电感开关(SCIS)能量的承受能力。

而这承受能力是一个额定指标,即点火线圈中的能量每次被释放为火花时IGBT所吸收的能量。

通过限制初级线圈上的电压,点火线圈本身也得到过压保护。

图2:

IGBT剖面图

最新一代点火IGBT已能大大减小IGBT中的裸片面积,且仍保持出色的SCIS能力。

这一进步正在催生多裸片智能IGBT产品。

这类智能产品将高性能BCDIC技术与高性能功率分立元件IGBT相结合。

智能IGBT线圈驱动电路的需求动因在于:

功率开关的开展方向由外置的引擎控制模块变为直接位于引擎中火花塞上的点火线圈内的构件。

当点火线圈位于火花塞上,这种结构称为“火花塞上线圈(coilonplug)〞;当线圈驱动电路包括在线圈中,这种结构那么称为“线圈上开关(switchoncoil)〞。

“线圈上开关〞的结构在系统性能、可靠性和本钱方面具有显著的优势。

其局部优点如下:

1.无需高压火花塞线; 2.引擎控制模块中不会产生热; 3.节省引擎控制模块中的空间; 4.可监视实际的火花产生情况,从而改善引擎控制。

最后一项性能优势激发了对智能IGBT的需求。

因此,汽车点火开关功能正在演化为智能器件,能够监视火花情况、采取限流措施保护线圈,还能向引擎控制系统传递引擎的点火状态。

“线圈上开关〞应用中的理想智能IGBT功能

1.引擎控制模块的信号接口。

由引擎控制模块驱动“线圈上开关〞智能IGBT存在许多问题。

引擎盖下的电气环境噪声干扰很大。

引擎控制模块的信号接口不但需要应对这些噪声,而且还得解决引擎控制模块和线圈位置间数米长的连线的潜在问题。

电气噪声可能来自EMI辐射信号噪声,也可能是邻近线路中大电流所导致的磁感应噪声。

除上述噪声问题外,引擎控制模块的实际接地参考点与线圈或引擎所处的接地点存在数伏的压差。

因此,引擎控制模块和智能点火线圈驱动电路间的定义接口必须能够应对这些问题。

2.保护点火线圈。

图3中的输入信号命令IGBT开始向点火线圈充电。

在正常情况下,线圈在停止充电并释放火花时,电流将到达7~10A。

然而在引擎处于低转速,尤其是急减速或引擎控制时间内发生错误时,如果输入未切断,IGBT便会使线圈充电电流超过额定值,从而可能造成线圈绕组损坏。

图3:

典型的点火波形

智能IGBT已采用好几种电路设计,以防止点火线圈在这种情况下损坏。

第一种是限流电路,即用检测电阻直接测量IGBT集电极电流,或用电流传感IGBT来测量。

图4给出了这两种电路。

图4:

限流电路

直接测量的优点是能非常精确地测量线圈电流,但本钱较高。

串联在发射极引线上的检测电阻通过7~10A的线圈充电电流,会显著增加功率开关的总压降,而且会产生额外的能量耗散和发热,这些都会给设计带来麻烦。

另一个负面效应是与IGBT串联的电阻会降低线圈的充电速度,从而影响系统的时序。

电流传感IGBT是这样设计的;它在总电流中分出一小局部送到用于检测IGBT集电极总电流的电流监视电路中。

这种IGBT消除了直接测量技术的那两个问题,原因没有额外的电阻串联在IGBT的大电流通道上。

但由于这种技术不再是直接测量发射极电流,设计时就得考虑一些额外的系统误差,如分出的电流传感比例随温度或总电流而波动。

电流传感IGBT中有一局部单元与其主IGBT局部相并联,但却接在单独的发射极焊盘上。

因此,总集电极电流中有一局部将流经IGBT的这个传感局部(或者说控制局部)。

总集电极电流中流经该控制局部的电流比例,主要取决于该控制区域的分流单元与IGBT中剩余活动区域单元的比例。

不过,假设控制局部和主活动区域的工作条件存在任何差异,都将影响这个电流比例,从而影响电流传感的精度。

尤其令人担忧的是如何保持IGBT的主体局部和控制局部的发射极具有相同的电位。

任何压差的出现都会直接改变该局部的栅极至发射极电压。

一旦IGBT限制了线圈充电电流,线圈的过流问题就得以解决。

然而,此时IGBT本身还是处于能量耗散极高的状态,而且不可能长时间处于这种条件下而不损坏IGBT。

在限流条件下,IGBT中的功率将攀升到60W到100W。

当安装在点火线圈中时,IGBT对周围的热阻可高达60~70oC/W,因为线圈中缺乏良好的散热通道。

因此,结温Tj=Ta+Pd×Rth(ja),在这种条件下,任何半导体器件的结温都会迅速超过可接受的结温限制。

解决上述问题的一个方案是在智能IGBT中添加“最大暂停(MaximumDwell)〞电路。

这种电路提供暂停功能,可在线圈充电一定时间后将IGBT关断,以防止IGBT过热。

类似于限流电路,最大暂停电路也能保护IGBT,但却有负面作用。

有可能在最大暂停电路接管时间一超过预设限度时,就不加以区分地点火。

通常,最大暂停电路不受引擎管理系统的控制,它的运作取决于IGBT何时开始对点火线圈充电。

这样就有可能在不恰当的活塞位置进行点火,从而损坏引擎。

智能IGBT便能解决这个问题,即增加称为“软关断〞的功能。

软关断电路会在最大暂停时间到达设定值时生效。

它控制IGBT,使其电流缓减,而不是立即中断。

由于集电极电流始终采用缓减方式,线圈中产生的电压就能保持在低水平,从而防止在引擎管理系统设定的时刻外发生点火事件。

智能IGBT还能监视点火线圈的次级电压,从而获得有关火花质量的信息。

次级线圈电压会通过线圈的绕线圈数比反映到初级绕组上。

而这个信息可被捕捉,并被传送回引擎管理系统,用于优化引擎性能,进而提高功率或降低排放。

上述这些建议仅仅是点火开关置于点火线圈内时带来各种功能中的一小局部。

不同引擎控制厂家采用的具体点火功能和特点差异很大;但许多新兴的系统开发所反映的总体趋势是采用“线圈上开关〞技术,因为该技术在本钱和性能方面都有优势。

通过采用多裸片封装技术,可以将这些添加的点火功能与IGBT最正确地结合在一起。

汽车环境(尤其是点火环境)通常的温度都很高、噪声干扰极大。

将IGBT和控制电路物理地隔离开来,就能提高各器件的抗噪能力和减少温度诱发的种种问题。

IGBT的设计和工艺重点可以集中在IGBT的一些关键参数上,如SCIS和Vce(on);而对控制IC那么可在高性能模拟功能方面进行优化。

图5给出了几种正在开发中的智能IGBT,都采用了多裸片封装技术。

这些产品采用最新的EcoSparkIGBT技术,具有业界最高水平的单位面积SCIS能力,同时其Vce(on)极低。

采用高性能的模拟BICMOS控制裸片,就可将整个智能点火线圈驱动电路纳入单个封装中。

图5:

多裸片智能点火设计

控制裸片和IGBT结合在多引脚的TO-220或TO-263封装中。

IGBT焊接在封装件的管座(header)上,以最大限度降低IGBT与封装件间的电阻和热阻。

控制裸片用绝缘的聚酰亚胺材料粘贴在同一管座上,使其与IGBT的高压集电极隔离。

另一个可选择的构造是将IGBT和控制裸片以及其它所需的外接部件,安装在可放入点火线圈内的小模块中。

图6给出了这种构造的几个例子。

图6:

在印刷电路板上开发的智能点火系统

无论采用什么样的构造,有一点很清楚:

点火功率开关和控制/监视智能化均逐渐纳入点火线圈中。

开发这些新的智能点火装置存在很多困难:

1.高压、大电流功率开关与低功率模拟控制电路需要紧靠在一起; 2.高的工作温度; 3.可能存在损坏电池的各种瞬态现象; 4.更高性能的模拟功能; 5.小尺寸; 6.散热条件差,但功率耗散大。

三、IGBT的技术展望

假设从安装在汽车分电器中的机械触点技术算起,点火系统经已走过一段很长的开展历程。

今天,这些机械触点和分电器已经退位。

控制线圈中电流的IGBT开关已不仅仅是一个开关,而是与引擎管理系统其余局部集成在一起的控制元件。

线圈开关中还可以增添许多功能,例如为改善燃油燃烧而开发出多火花系统,以及为监视燃烧质量添加次级(火花塞)电流监视功能。

因此,下次当你加油提速时,可能不会想到令引擎工作的火花,但智能点火IGBT正默默地在努力工作,将你带到想去的地方。