淋膜纸纸病鱼骨分析图.docx

《淋膜纸纸病鱼骨分析图.docx》由会员分享,可在线阅读,更多相关《淋膜纸纸病鱼骨分析图.docx(24页珍藏版)》请在冰豆网上搜索。

淋膜纸纸病鱼骨分析图

淋膜纸纸病鱼骨分析图

————————————————————————————————作者:

————————————————————————————————日期:

ﻩ

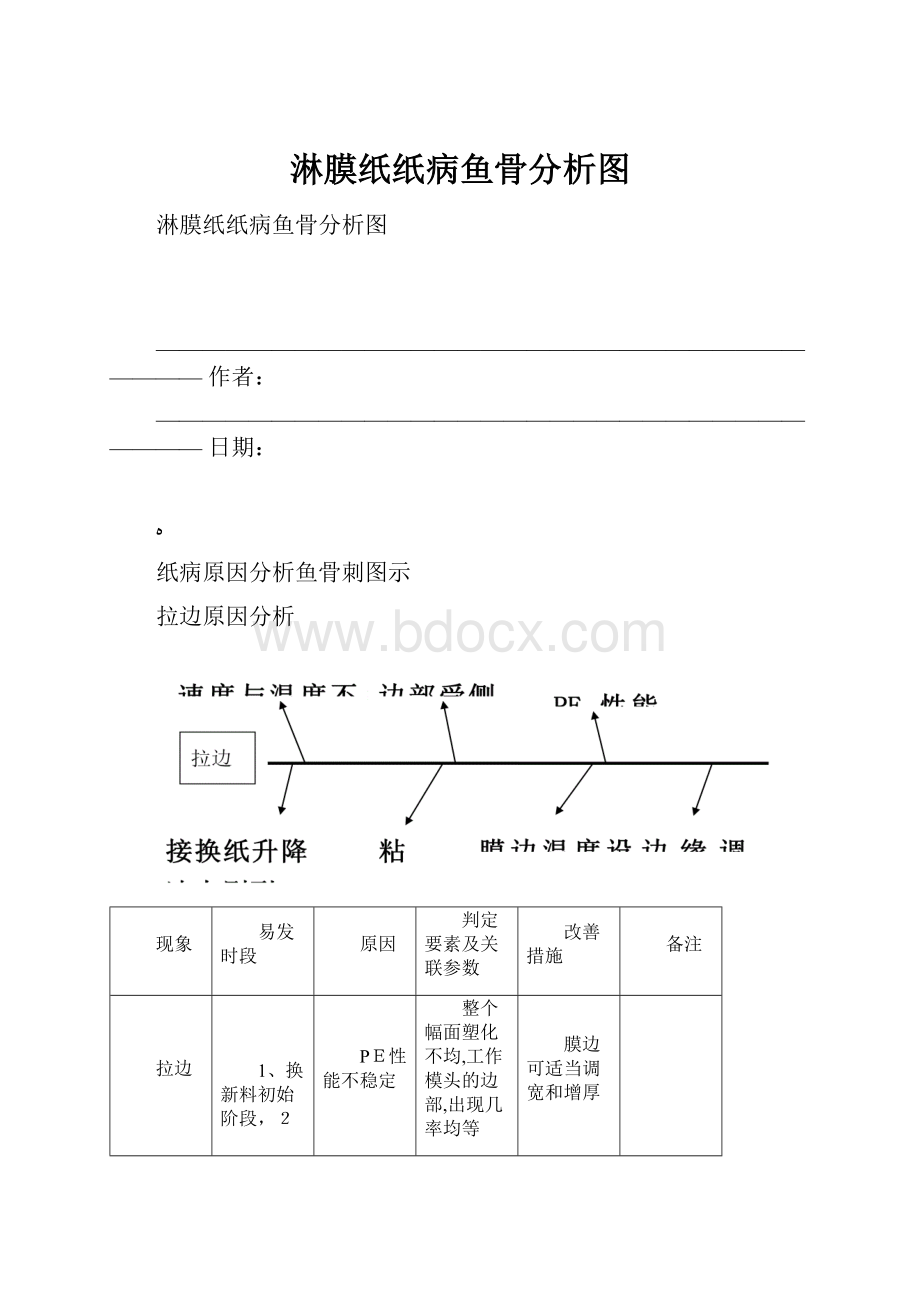

纸病原因分析鱼骨刺图示

拉边原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

拉边

1、换新料初始阶段,2、新旧料转换阶段,

3、开机首卷

4、纸张宽度变化的 5、首卷

接换卷

PE性能不稳定

整个幅面塑化不均,工作模头的边部,出现几率均等

膜边可适当调宽和增厚

更换不同栈板=不同批次=不同牌号的料

边缘调节过薄

边部定量低,目测边部膜薄,对应区域膜唇实测温度低,薄边调幅机构的位置不当

将边缘适当调厚

膜边温度设置不合理

对应膜边的流动偏慢

设置合适的温度

粘辊

辊面温度偏高,挂膜,冷却辊表面有水雾,在纸边滞留

温度要合适,调整树脂温度,调整冷却辊的温度

边部受侧风影响

有侧风

风扇不能对着模头开,应朝外吹,

接换纸升降速太剧烈

接换纸保证速度在80-100米/min,提速应缓慢提升,分段进行

速度与温度不匹配

设置合适的温度与速度

速度与淋膜量匹配

速度与淋膜量成正比

依据生产实际数据设定不同淋膜量对应的速度

分层起泡原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

分层起泡

1、接换卷时,卷芯部位(接换纸头部)

2、擦水防粘高温胶带阶段

3、辊面有水雾产生淹边

局部原纸受潮

纸张局部目测颜色偏深,手感受潮,水分局部偏高

低速(60米/分)红外烘干,出烘箱口观察

原纸层间结合力低

原纸检测报告和实际测量层间结合力

在保证质量的前提下,尽可能降低淋膜温度,降低压力和张力

原纸水份偏高

原纸检测报告和实际测量水分

在保证质量的前提下,尽可能降低淋膜温度,降低压力和张力

切刀角度不对

废纸边边缘锯齿明显,纸屑偏多,切刀抖动明显

调整底刀与上刀接触角度或更换不同坡度的上刀,纸张与底刀平行贴合紧密

接换纸时擦水过大

擦水后,水迹明显

接换纸时尽量保证上纸对齐纸路在一条直线上,擦水时用较干的湿布擦胶辊

边部因辊面有水珠受水浸

辊面结露

调整冷却水温度,保证辊面温度不得低于室内露点温度

切刀刀钝

纸边边缘锯齿明显

及时更换新切刀

淋膜温度高

流体温度表显示温度超出正常工艺参数

适当降低淋膜温度

复合压力过大,辊面温度高与膜粘连

现场剥离辊处声音异常,复合压力,辊面温度,淋膜温度数值偏高

降低冷却水的温度,降低复合压力

车间温度高湿度大

体感闷湿,湿度70%以上

密切关注辊面结露情况,调整冷却水温,开启除水气刀,尽量避免高温湿度大的天气生产

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

漏淋

1、首班开机3卷以内

2、更换新的PE粒子,或不同牌号PE料转换阶段

3、淋膜宽度由窄到宽变化,

PE性能不良

整个幅面塑化不均

更换不同栈板=不同批次=不同牌号的料PE料

PE料受潮、PE有水份

检查吸料斗,吸料管,倒料斗,PE料结块,手感水湿

加强PE料外观检验、辅助工每袋检查,不允许有

PE粒子混入粉尘杂质污染

漏淋点有头部有不融物质,检查料斗有粉尘,料袋外部脏污

加强PE料检验、辅助工每袋检查,不允许有、定期清理吸料网

车间有灰尘导致PE料受污染

检查料斗

车间定期清洁吸尘,吸料筒上面加盖

吸料筒不清洁

料斗内表面有脏污

每次停机将吸料筒清洁

不同PE料转换期间温度设置不当

生产时根据环境、温度设置不同的工艺参数,转换期间尽量待料排空再加另一种PE料

局部加热区温度设置不当

温度低流延膜透明度低,流动差,偏高,烟大,料发黄,,实测横幅模量同比偏差大

生产时根据环境、温度设置不同的工艺参数并控制

过滤网放置不当

膜面出现塑化不良晶点

更换滤网

过滤网破

被压表异常

重新更换过滤网?

进机时检查

螺杆塑化不良

膜面存在晶点

提高螺杆转速,调整塑化区的温度,增大过滤网密度、提高机头压力,直至更换螺杆

首班开机或换规格由窄至宽模头未清净

整个幅面或在前一个规格对应的部位出现漏淋

清理唇口务必干净,无残料

划痕原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

划痕

1、接换卷后

2、切边发生过断边修复后

3、纸张张力进行过大的变动后

底刀刀背与纸面不平行产生局部摩擦

划痕出现的部位和,在机器的起始点

调整刀背位置

纸路穿错

检查穿纸线路

穿纸时检查路线是否错误

电晕机里面卡纸

划痕出现起点在电晕机

在接换卷后通过电晕观察口目测检查电晕机

辊面有划伤

检查辊面

重新更换压辊或导辊

纸路与烘箱摩擦

红外烘箱的进出纸处检查

适当调整烘箱某一部位的位置

导辊粘有异物

导辊粘附异物

及时清理导辊

切边电机刀罩压的过紧

寻找划痕起点

调整刀罩

夹膜边原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

夹膜边

接换卷时

调整调幅机构

辊面结露

辊面粘边后卷入

辊面有粘膜现象

调整冷却水温度流量,控制适宜的辊面温度

膜边过宽反卷导致

观察膜超出纸边的宽度及受力后卷曲状况

调整边幅

边部温度调节不当导致

边部加热区实测温度低

适当调整边部温度

切边不良卷入

切刀处断边

及时清理底刀异物,加强看护

边幅调节过薄

调幅薄边位置不当

调整边幅加厚

表面粘连原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

表面粘连

1、卷芯部位

2、卷纸最外圈

3、卷纸刚下机

落地或搬运中与地面,包装材料,搬运工具局部发生磕碰

收卷张力过大

纸张幅面出现明显隆条

收卷张力不能过大,以绷紧张力辊有节奏的浮动为准

收卷压力过大

收卷部压力超过正常范围

调整收卷气压,气压1.0左右适宜

冷却水温偏高

淋膜后纸张出剥离辊声音异常,纸面温度偏高(37度以上)

及时检查冷却水温度,水温以不在缸面产生露点,为最低限度,但不能过低,否则会成膜不好,气味偏重。

搬运中受外力冲击,局部受压力过大

粘结部位受力不均

搬运力量要均匀,落地处垫纸

纸张放置中受外力碰撞,局部受压力过大

粘结部位受力不均

卸卷时起重机应缓降缓放避免冲击、放纸区地面应平整,地面清扫干净

边部厚、调节不当

卷芯侧面可明显观察粘膜

适当调低边部厚度

膜边调整过宽

侧面膜边明显粘连

调整边幅

亮光辊太光

辊面光泽度高

更换

PE料性能可能导致膜粘性大

低分子量PE粘性大,手感粘附

建议PE料里面填加一定比例的填加剂,改善粘性大的问题

原纸松紧边

纸张边缘存在波浪边

原纸水分低,环境空气湿度大时,必须在上一卷剩余直径1/3以内时方可拆下卷外包装,保证尽快完成接换卷作业为准,防止纸张吸潮

夹PE块原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

夹PE块

模头调幅铜条处

模头漏料卷入,人员看护不当

模头漏料

加强看护

铜条弯曲,人员调节不当

铜条处漏料

进机前应检查铜条的是否弯曲,不能频繁调整铜条

纸面压痕原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

纸面压痕

1、调整切边电机后,

2、接换纸阶段

刀背压紧过度

压痕起点在刀背处

底刀与上刀完全贴紧吻合为宜,新换刀片不能顶得太紧,贴住即可

底辊位置不当,纸面与底刀底不平行

两侧纸边松紧不一

调整导辊与底刀的位置

高温胶带压痕

纸张边缘,起点在高温胶带处

高温胶带摇轮调至原纸的两端进入3-4mm

分切张力过大边部压痕

分切成品边部明显偏向刀背方向

根据纸张克重调整张力大小

膜面花原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

膜面花

1、首班进机

2、规格变化大于30%,淋膜量变化大于30%

3、使用新的Pe料,使用新的原纸厂家

PE膜量偏低

膜量检测

在允许范围内适当提高膜量

PE流平性差

(流动,添平性能)

调整膜头温度情况有变化,选用比正常使用PE流动性低的PE,退机状态目测幅面流动迟滞现象明显

调整温度,更换PE料

原纸纸面粗糙

原纸检验报告粗糙度指标,目测纸面粗糙,凸凹不平整

根据纸面状态适当加大压辊压力或适当增加淋膜克重

冷却辊面粗糙

目测辊面局部或整体粗糙

更换新压辊或降低压力

复合压力不均匀

淋膜成品部分有鱼鳞斑,且固定在纸幅的固定部位,观察复合胶辊压力表,压合线或辊面不平整

调整两侧压辊压力平衡,必要时更换新辊

纸张荷叶边、边部复合压力不匀

观测纸张进复合部位前纸张边缘是否有波浪边

必须在上一卷剩余直径1/3以内时方可拆外包装并在确保安全接换纸的条件下,尽快换卷,避免纸张暴露时间长吸潮

膜面水印斑原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

膜面水印斑

1、异常停机启动阶段

2、潮湿闷热天气,湿度在70%以上

异常停机后未擦辊面积水

观察冷却辊表面

用专用的抹布擦出积水

冷却水温低辊面结水珠

辊面温度低于露点温度

提高冷却水温度到适宜数值

清洗辊面后未擦净水印

洗辊后,必须检查辊面及辊底下方纸张表面

加强检查

高速运行中,急降速辊面积水

正常生产过程中,异常情况,紧急降速,查询主控台对应螺杆转速历史记录

急降速处理情况后,必须清除辊面积水,方可正常生产

膜牢度差原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

膜牢度差

1、连续生产时间,膜头加热器线路处或电压,电流表显示异常

2、复合压力表值低于正常参数

3、接换纸进行中,电晕机工作状况

模头温度低

温度显示异常,或设定数值低于标准参数

根据制定好的工艺参数设置相应区的温度

复合压力低

观察复合压力表和复合部各部件是否异常

提高复合辊压力2.复合辊压力调整均匀3、检查气管积水及空压机情况

原纸表面平滑度高

原纸进料检验报告,同比留样纸面状况对比

提高电晕处理功率,提高纸面温度(红外加热)

原纸与膜结合力弱

原纸进料检验报告,紧度或表面吸水值

提高膜的温度和复合压力,如仍无法达标,停止使用

复合电晕未开

电晕机无功率显示

开启复合电晕

淋膜收卷端面不齐

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

淋膜收卷端面不齐

1、接换卷阶段,交接班阶段,

2、收卷部维修后,

3、加工250克以上原纸

4、天气温度低于10度

5、更换新的双面胶纸厂家(收卷纸芯粘贴使用)

收卷轴胶带粘贴不当

复卷纠正检查卷芯胶带位置和数量

按标准操作粘贴胶带,胶带要平整

收卷张力或压力调整不当纸路偏

接换卷时纸路有漂移,卷芯部位端面不平整

适当调整张力和压力

收卷轴头松动

检查轴头是否松动

定期检修,紧固轴头

收卷轴弯曲,纸路跳动

收卷纸面跳动明显,收卷卷曲线明显抖动

更换气涨轴

纠偏失灵

纠偏器损坏

及时调整纠偏器位置,定期检修

未充足气

气涨轴键未弹起,或受压后很容易压动

上纸前检查是否充足气,

分切端面不齐

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

分切端面不齐

1、收卷起步阶段

2、中途停车重启

3、收卷完成的最后阶段

4、分切纸张存在荷叶边,横幅不匀现象

张力失灵

张力表显示异常,位置传感器探头被磕碰或抖动明显

在生产中要关注张力,随时调整,严禁碰位置传感器探头及其支架

中途停车二次起动卷张力不当

有接头

尽量减少停机次数,停机处理时,保证起步压力稍低于停车前压力,且起步要平缓

纸管拼接不当

收卷纸管拼接

选用同一根纸卷裁切收卷纸管,并且保证位置、顺序、纸纹方向正确一致

线压力设置不当

在加工过程中调动线压,产生端面偏出

首班开机,调整好线压力减压阀。

设置适当的线压力

起皱原因分析

现象

易发时段

原因

判定要素及关联参数

改善措施

备注

起皱

1、接换卷阶段

2、原纸存在明显的隆条

3、低定量原纸(60克以下)

收卷轴弯曲

卷纸面跳动明显异常

联系修理气涨轴或更换气涨轴

收卷换卷压力调节不当

收卷两侧压力控制要保证卷曲线同缸面平行,高位压力要大于低位压力

适当调整压力

导辊不平行

纸张两边同辊面贴合不均,纸张表面出现斜向隆条

调整导辊水平位置

原纸松紧边

原纸端面两侧手测(敲,拨,按),存在明显差异

原纸拆除包装时仔细检查外观,在原纸水份低,加工环境湿热,必须在上一卷剩余直径1/3以内时方可拆外包装并在确保安全接换纸的条件下,尽快换卷,避免纸张暴露时间长吸潮

刀毛原因分析

现象

易发时段

原因

判定要素及关联参数易发时段

改善措施

备注

刀毛

连续切纸,没有更换刀片记录

刀不快

成品边缘锯齿明显,并伴有纸屑

更换新刀

新规格分切首卷

对刀不良

上刀,底刀保持合适的结合面,和夹角

底刀与上刀完全贴紧吻合为宜,新换刀片不能顶得太紧,贴住方可