米巴赫激光焊机.docx

《米巴赫激光焊机.docx》由会员分享,可在线阅读,更多相关《米巴赫激光焊机.docx(44页珍藏版)》请在冰豆网上搜索。

米巴赫激光焊机

米巴赫激光焊机〔HSL21〕

1焊机总体描述

激光焊机位于酸轧线入口段,它能够自动将单个钢带焊接成一个无限长的板带。

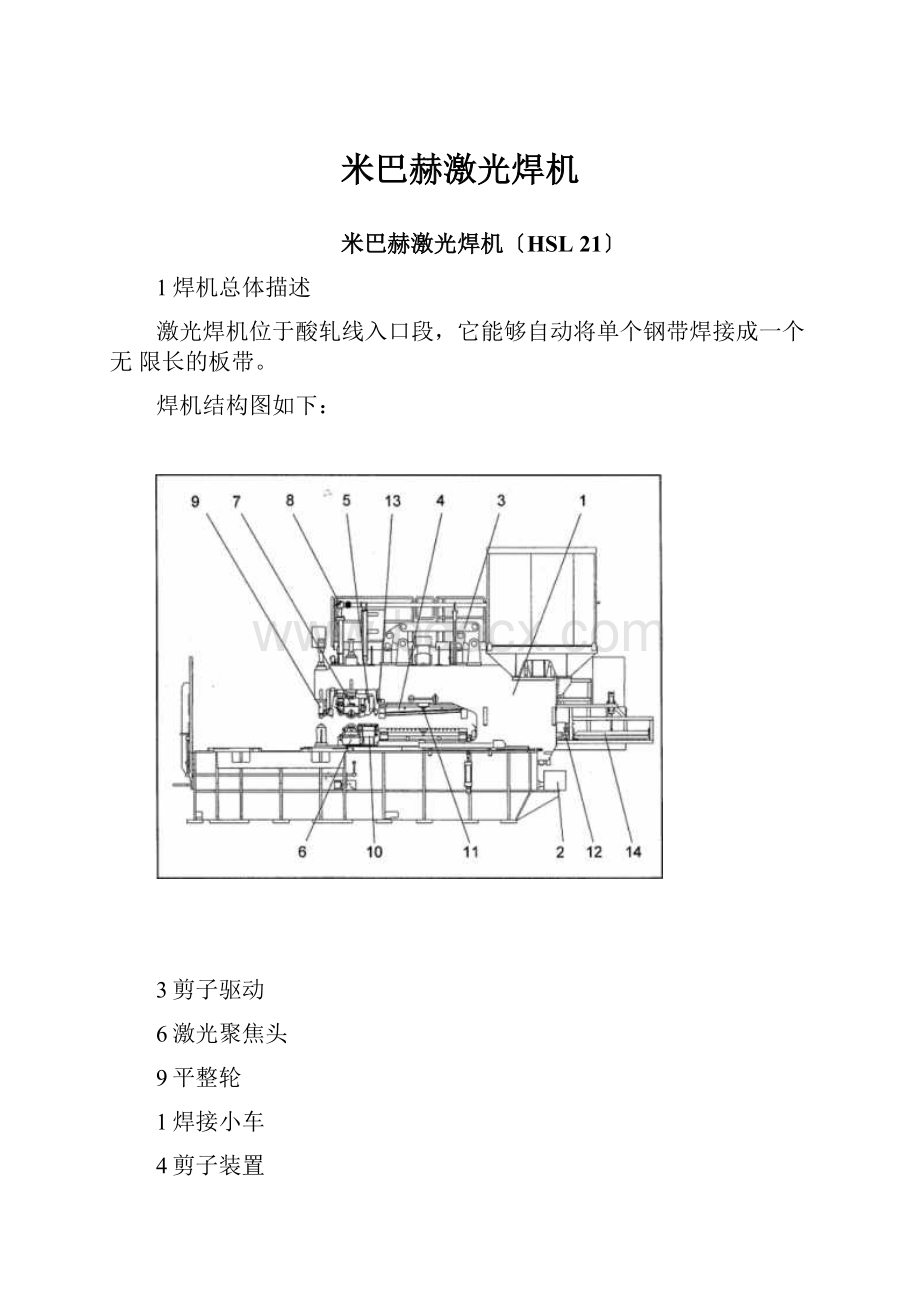

焊机结构图如下:

3剪子驱动

6激光聚焦头

9平整轮

1焊接小车

4剪子装置

7激光焊接头

2焊接小车驱动

5焊接边沿定位

8激光束导向

11打孔装置

14废料槽

10加热装置〔感应加热〕

12废料排出13板带边沿检测

2数据

2.1焊机类型板带激光束焊机制造商:

HugoMiebach,Dortmund类型:

HSL21

2.2板带尺寸和来料材料板带宽度930-2080mm板带厚度〔+/-10%〕〔焊接范围〕

钢种等级激光可焊接钢、普通低碳钢、高强度低合金钢、高强

钢板和热轧钢

带钢类型普通商用钢、冲压钢、深冲钢、超高深冲钢、高强钢〔强度340、590、780〕

2.3板带通过方向从操作侧看:

从左到右板带通过线高度1100mm

3技术数据

3.1机器参数板带水平通道宽2300mm

板带垂直通道宽140mm

大约400KN

主夹紧力〔每一边〕

先导头夹紧力双切剪和打孔机剪切力

剪刀之间的距离

打孔机冲头直径

板带中心线上冲孔距焊缝的距离

焊缝平整力

焊接小车速度〔无级可调〕

焊接和平整后超厚量

大约40KN

大约800KN

140mm

14mm

100mm

50KN

1m/min.至U12m/min.

0%

尺寸焊机尺寸〔依据图纸〕,不含开关柜和液压装置

长度〔线上〕:

大约10000mm

宽度:

大约18800mm

高度:

大约4300mm

总重

包括所有的附属设备在内总重:

大约焊机在运输时要拆卸成几个局部最大单体重量:

大约87吨

3.3CO?

激光源

涡轮轴承

输出激光功率

〔板带通过线以上高度〕

220吨

无油润滑

12KW

波长

lm

功率稳定性〔长期〕

激光束长度〔固定〕

液压站

1个三相电机带有泵〔加一个备用〕

压力水平

1个油箱

油粘度〔动力粘度〕

依据DIN51562mm2/sec.=cSt

推荐用油

1个油液循环泵〔加一个备用〕

用于过滤和油水冷却器

1个加热装置

作为冷却介质的水

_2%

大约7100mm

90KW/380V,1500RPM

Max.18MPa;2601/min

标准1500l

ISO,VG46

40C时46cSt

HLP46依据DIN51524,

第二局部〔矿物油〕

NAS6

1401/min

电机

8KW

最大入口温度35C最大出口温度45C水量大约15m3/h压力2bar〔开式循环〕

冷却水〔工业用水〕

4公用介质

5到7bar

等级3〔参照ISO8573-1〕

CO299.995%

He99.996%

N299.996%

He99.996%

380V,50Hz,3相

带有最大偏差为

-10%

110kVA用于激光冷却

400kVA用于附属装置

220V/50Hz,

和QCDS〕220V/50Hz,Max5KVA

24VDC;220VAC

24VDC

气动和气体冲刷

焊机上装载的阀组

气体压力

压缩气体质量

激光气体

纯洁度

惰性气体〔焊接区域保护气〕

供电电气数据

主电源电压

主电源功率

照明供电

不间断电源〔用于PLC、HMI

米巴赫内部

电磁阀

接近开关/光电管

5消耗品

矿物油

2000升依据规定进

行更换和再补充

冷却水

521液压和水冷用冷却水

522预加热和后加热的冷却

〔闭式循环〕

激光发生器的冷却水

闭式循环:

操作中没有冷却液的消耗。

时,整个水量就要改变。

供应水量:

发生器对水的要求:

导电率

气动

压缩空气〔不连续〕

气体

He

N2

CO2

水用量大约15m3/h

温度:

入口最大35C

压力2bar〔开式循环〕

冷却水〔工业用水〕

脱盐水、去离子水或

蒸馏水,150升

当导电率超过200吒/cm

1000升

脱盐水、去离子水或

蒸馏水

大约20-30JS/cm

大约36Nm3/h

48NI/h连续

10Nl/h连续

2Nl/h连续

保护气He

大约70Nl/min仅在

焊接过程中用

用于冲刷的气体〔N2〕消耗大约135Nl/min

6设备的说明

激光焊机HSL21,提供者:

米巴赫

本激光焊机将完全由米巴赫提供

主要设备如下:

1.带有精密导轨的框架

2.滚珠丝杠驱动的C型焊接小车,可以无级调速,包括:

-激光先导焊接系统〔LPS〕,包括:

焊缝和带钢边沿导向的上辊和下辊

液压缸,导向

内置式激光焊接头〔水冷和高度自动调整〕,带有反射铜镜和聚

焦铜镜

基于不同带钢厚度的动态高度调整〔两边高度都可调〕

-上下焊接区域的保护气体〔He〕

-C型小车内部的防尘柜,由防护罩保护,底部有小气流

-长度优化、稳定的密封式激光束导向,带有水冷铜镜和铝保护管

内部的保护系统〔空气枯燥系统〕

-激光电气柜,带有可控式无线电频率发生器〔两边都有〕,安装于框架上

-高频感应加热装置,用于带钢边沿的预加热和后加热,包括:

-高频转换器

-带有感应线圈、适宜的变压器、电容振荡回路和水冷的加热单元

-高精密度的双切剪,便于激光焊接。

剪刃安装在剪盒内便于快速更换。

双切剪带有内置式打中心孔的打孔设备。

为了维护剪刀的方便,还带有精密研磨设备。

剪子的研磨要按照米巴赫研磨说明来进行。

-剪切废料传送带,放置于下剪处便于自动废料排出-废料溜槽将废料传送至与生产线平行的主传送带上〔主传送带不是米巴赫的供货范围〕。

-用于带钢边沿检测的光电控制〔激光束的开启与停止〕

-LPS前面的预定位辊

-带有导向和液压缸驱动的上下焊缝平整辊

-焊接小车所有介质供应的电缆拖链

-作为根底设备QCDS1

3.带钢入口夹紧装置,带有辅助装置和编码器

4.带钢出口夹紧装置,带有辅助装置和编码器

5.入口、出口提升辊,带钢线上运行时提升,焊接时下降

6.单独安装于地面水平位置的液压单元,带有油箱、油冷、过滤和加热

7.单独安装的液压阀台和焊机上的阀

焊机上的气动阀

8.单独的电气开关柜,带有电气软件和程序队列控制型西门子S7,机上外部接口〔以太网〕

第一人机界面

悬挂式操作面板〔触摸屏幕〔中文,买方再次检验翻译对错〕〕用于控制入口和出口侧焊机的功能,带有激光功能面板〔放置于焊机上〕

第二人机界面

一个人机界面在控制室里的控制台,基于标准电脑带有彩色标准监控器〔19〞.该人机界面作用如下:

-帮助和知道操作者

-焊接参数输入-预选

-带钢数据

-故障诊断

-互锁

-如果需要,实施自动重焊

带钢对中设备

入口侧:

-

一个带钢活套辊

一个带钢转向

一个外部带钢对中单元MCD

夹送辊

光栅控制来跟踪带钢头

一个衬垫式带钢对中单兀MCD集成在焊接入口夹送装置内。

带有带钢夹持辊,来保证带钢头在横移过程中维持活套,从而防止带钢头向焊机滑移。

出口侧:

一个衬垫式带钢对中单兀MCD集成在焊接出口夹送装置内。

带有带钢夹持辊,来保证带钢尾部在横移过程中维持

活套,从而防止带钢尾部向焊机滑移

-夹送辊

-一个外部带钢对中单元MCD,安装在支撑台上

-带钢转向

-一个带钢活套辊

焊缝质量控制数据系统QCDS3代替QCDS1〔可选〕

焊机带有在线焊缝跟踪和质量控制系统。

焊接完成后,三个高分辨率的相机将焊接区域的详细情况拍摄下来。

拍摄结果将在单独的QCDS监控设备上显示。

另外,6个模拟数值、焊接参数可以被记录并且显示下来。

存储能力为最近的5000个焊缝参数。

模拟值:

激光功率

焊接速度

预加热功率

后加热功率

平整压力

LPS辊压力

切边剪

带有内部传送带的双切边剪

剪子中心线位置:

距离焊机中心线位置大约2340mm

剪切局部:

带钢每边最大150mm的宽度差值,剪切废料尺寸180

x635mm

埃氏焊缝检测仪

液压驱动焊缝检测仪,用于线下检测焊缝质量。

检测时考虑:

如果焊缝是在轧制方向上破裂,没有问题。

如果焊缝是在焊接方向上破裂,有问题。

气站

包括:

一个带有3X2个激光气瓶的气站〔氦气、氮气和二氧化碳〕,该气站带有:

转换开关

自起泡

信号装置

两级减压阀〔激光柜内气体混合装置〕

两个保护气体气瓶〔氦〕,带有:

开关功能

洗气两级减压阀流量计

9.0功能描述

9.1机器结构焊机主要包括四个主要局部A带钢入口局部

B带钢出口局部

C激光焊机本体

D液压站〔这里不描述〕

B

77777777777777/^^

带钢出口局部机器部件

A1提升辊

A2夹送辊

A3活套

A4夹钳对中装置

A5边部开槽

A5

A3

M

A2

A1

A1提升辊

提升辊安装在夹送辊的框架上。

为了保护焊机和支撑带钢,在带钢运行时,提升辊处于上升状态。

当“带尾接近〞信号从生产线输送到焊机,提升辊在夹送辊下降之前下降。

升降辊在焊接准备和整个焊接过程中处于下降位。

边部开槽后,焊机发出“释放带钢〞信号到生产线,升降辊再次升起用于过带。

出口提升辊由一个液压缸来驱动,实现提升和下降〔入口相同〕。

A2夹送辊

夹送辊输送和精确定位带钢边沿进入双切剪〔最大速度m/min〕。

两个液压缸〔一个在驱动侧另一个在操作侧〕驱动从动辊〔上夹送辊〕升降。

夹送辊〔下辊〕固定安装在水平平台的下部。

从动辊下降,实现带钢的传输和夹紧。

夹送辊是由液压马达驱动的。

为了保证夹送辊能够可靠停止,在方向控制阀和液压马达之间安装有回流阀。

带钢就是这样在两个转动的辊子之间实现传送的。

为了实现活套的形成,夹送辊输送速度要比线上速度快。

从动辊上的脉冲发生器检测带钢尾部送入剪子的距离。

A3活套为了在焊机后面形成活套,在带钢出口局部安装了一个活套辊。

一个液压缸向上移动起活套臂,撑起带钢,形成活套后活套臂下降。

A4夹钳对中装置带钢出口局部装配有两个对中滑块,每一个都带有对中夹钳,由液压缸和齿轮齿条机构驱动。

对中夹钳以对中速度相向运动直到夹紧压力到达调节压力。

带钢即被定位到生产线中心。

夹钳最大距离:

大约2300mm夹钳最小距离:

大约550mm

A5边部开槽〔侧冲剪〕当不同宽度的带钢焊接在一起的时候,焊缝的边部将会阻碍带钢顺利通过穿过生产线后续的其它部件。

这些边部能被侧冲剪切掉。

侧冲剪由驱动侧及操作侧的冲切小车、冲切工具和输送通道组成

冲切小车和冲切工具由液压缸驱动,相应的初始位、最终位以及冲切小车的定位由传感器〔极限开关〕完成。

为切掉焊缝边角以及消除带钢宽度上的不同,带钢在焊接完毕后需进一步输送到侧冲剪。

冲切小车向带钢边部移动直至冲切位置。

在冲切工具切削掉焊缝的边角后,冲切小车退回到初始位。

冲切完毕后,冲切的边部废料由内部输送皮带输送至辅助皮带。

废料可以由内部皮带送至操作侧或驱动侧。

最大距离:

大约2300mm

最小距离:

大约550mm

9.3带钢出口局部机器部件

B1夹钳对中装置

B2活套

B3夹送辊

B2

日3

B1

B1夹钳对中装置

同出口夹钳对中装置〔略〕

B2活套

同出口活套〔略〕

B3夹送辊

同出口夹送辊〔略〕

B4带钢检测器〔两个光栅〕

检测进来的带钢

激光焊机本体机器部件

C1底座C2空项C3夹紧台

C4夹紧装置C5辅助夹紧装置C6对中装置

C7焊接小车C8焊接小车驱动C9剪子装置

C10剪子驱动

C11剪切废料输送

C12空项

C13打孔机

C16预加热

C19激光支撑辊头

C22激光气体装置

C25焊缝检测系统

C14带钢检测器C15焊接边沿定位

C17激光焊接头导向C18激光焊接头

C20后加热C21平整辊导向

C23激光源柜C24激光束导向系统

C1底座〔横移通道〕

底座是几个组件的静止的支承架,另外在它上面装配有运行轨道。

运行轨道是焊接小车的运行通道。

C2空项

C3夹紧台

夹紧台安装在底座的入口侧和出口侧。

夹紧台与夹紧装置连在一起动作。

夹紧装置下降与夹紧台一起夹紧带钢头。

剪切完成后,剪切后的带钢头尾被夹紧台牵引至焊接位置。

夹紧台由一个控制阀控制驱动。

由液压缸〔行程70mm〕完成的

夹紧台的牵引动作和调节动作都由一个线性传感器检测。

C4夹紧装置

夹紧装置安装在夹紧台上。

这两个组件的共同功能是:

在剪切过程中夹紧和和焊接过程中定位带钢边部。

由两个液压缸来提供每一个夹紧装置的夹紧压力。

初始位和夹紧位由限位开关监控。

在带钢运行时,夹紧装置的夹钳处于张开状态〔初始位〕。

带钢自由通过夹紧板和夹紧平台之间。

为夹紧带钢,夹紧装置的夹钳向下移动压住带钢。

为了进行对中动作,必须让夹紧装置移动到相应的便于带钢对中

的位置。

因此在进行带钢头尾对中时,必须使夹钳在下移的同时

向上移动一个小行程。

在此期间,带钢由相应的夹紧单元〔辅助

夹紧装置〕的横辊夹持。

在对中过程完毕后,夹紧装置向下移动一个同样的小行程压紧带钢。

紧接着带尾被剪切,夹紧台移动将它们输送到焊接位置。

C5夹紧单元〔辅助夹紧装置〕

焊机的入口侧和出口侧都装配有一个辅助夹紧装置,它们具有以下功能:

在带钢对中过程中夹紧带钢以维持活套。

辅助夹紧装置有两个辊子,一个在上面一个在下面

C6夹钳对中装置

夹钳对中装置安装在焊机入口和出口侧装置内。

对中装置装配有两个对中

滑块,每一滑块上有夹钳。

由液压缸和齿轮齿条驱动。

对中夹钳以对中速度相向移动,直至到达调定压力值,实现对中。

A4和c6的组合,在出口局部形成了一个4点对中装置。

B1和C6的组合,在入口局部形成了一个4点对中装置。

C7焊接小车

焊接小车通过运行轮和导向轮在焊机基架上的导轨上移动。

焊

接小车驱动装置实现机架的运动。

C8焊接小车驱动

焊接小车驱动使得焊接小车在运行通道上以不同的速度运

行。

主轴螺母通过法兰连接至焊接小车的驱动侧。

主轴由运行

通道驱动侧的马达驱动。

同样是在驱动侧,丝杠主轴通过牙型皮带带动一个绝对值

主轴编码器〔多圈的〕动作,来检测焊接小车的运行速度。

C9剪子装置

剪子装置包括上下剪块。

它是双切剪形式,带有4个剪刃〔2个

上剪刃在上剪盒中,2个下剪刃在下剪盒中〕。

带头和带尾的边沿在同一个剪切动作中被剪下

C10剪子驱动

双切剪驱动与焊接小车安装成一个整体。

上下剪刃驱动是分开的。

上、下剪的上下移动由液压缸驱动。

被切下的碎料掉到两个下刀刃之间的剪切废料运输皮带上。

在

剪切后,上、下剪同时后退至初始位置。

C11剪切废料输送在焊接小车驱动侧的剪切废料输送机由马达驱动着,将废料输送

至驱动侧的主传送皮带〔不是米巴赫的供货范围〕上。

C12剪刃更换工具〔线下〕该工具和厂房天车一起来实现整个剪刃〔上下两个剪刃〕的更换。

C13打孔机打孔机使用与否,是可以在控制面板上进行选择的。

打孔工具安装在出口侧的上剪块上。

底部工具安装在下剪块上。

C14带钢边沿检测〔光栅〕

检测带钢焊接的开始与完成。

C15焊接边沿定位

在激光焊接头的前面竖直安装有2个辊子〔一个上面,一个下面〕,来校准带钢头尾边沿。

辊子直径:

100mm

C16加热装置〔预加热〕

预加热装置安装在激光焊接头和剪子之间。

随着焊接小车的移动,该加热装置在带钢底部沿着焊接方向移动。

感应器在离带钢一定距离处移动,从下至上地将焊接区域进行加热。

预加热功率:

50KW

为了满足特殊钢种的需要〔例如HSS钢等〕,加热处理装置可以减少焊接区域的冷却时间。

从而保证热影响区的硬度和根底材料的硬度一致,这样利于带钢轧制。

C17激光焊接头导向

激光焊接头导向将激光焊接头下移,进行焊接动作。

液压缸调定好激光焊接头的压紧压力,将激光焊接头压紧在激光支撑辊头上。

C18激光焊接头

激光焊接头至带钢外表的聚焦距离是一定的。

对于不同厚度和

不同钢种的带钢,激光聚焦点是可调的。

在焊接过程中,激光焊接头的辊子滚过带钢外表,将需要焊接的带钢边沿压紧在激光支撑辊头〔带钢下面〕的辊子上。

从而保证带钢边沿焊接位置和正确的聚焦距离。

C19激光支撑辊头

在焊接过程中,激光支撑辊头在带钢下外表运行。

激光焊接头的辊子将带钢压紧在激光支撑辊头的辊子上面。

这种组合保证需要焊接在一起的带钢尾部在焊接过程中处在焊接水平位。

C20加热装置〔后加热〕

后加热装置安装在C型架上,安装在激光焊接头和平整辊之间。

随着焊接小车的移动,后加热装置在带钢底部沿着焊接方向移动。

感应加热距离带钢一定距离,从下至上地将带钢边沿的焊接区域加热。

后加热的功率:

50KW

为了满足特殊钢种的需要〔例如HSS钢等〕,加热处理装置可以减少焊接区域的冷却时间。

从而保证热影响区的硬度和根底材料的硬度一致,这样利于带钢轧制。

C21平整辊导向和平整辊

平整辊导向安装在焊接小车操作侧。

焊接工作完成之后,开始对带钢进行平整。

在平整过程中,焊缝外表和焊缝根部在上下平整辊之间被平整完成。

所以,相对于根底带钢,焊接区不会出现过厚量。

当平整不同厚度的两个带钢的焊接区时,仅对厚带钢实现了平整。

平整辊直径:

100mm

C22激光气体装置

激光气体装置有如下作用:

为激光发生器提供气源〔二氧化碳、氦气和氮气〕在焊接过程中为焊接区域提供保护气焊机供气装置由一个单独的单元来执行。

为了保证激光发生器能够得到稳定的气体压力,首先气体通过一个预设好压力调定值的外部减压阀,然后进入发生器。

激光发生器所需的气体量由发生器自身设定。

焊接保护气体在焊接过程中覆盖住整个焊接区,由管道输送至焊缝的上下外表。

外部减压阀保证焊缝区域得到稳定的气体压力。

C23激光发生器

激光发生器安装在焊接小车的驱动侧

激光束在激光发生器产生之后,通过一个窗口,在翻开一个快门之后进入激光束导向系统。

C24激光束导向系统

激光束导向系统处于激光发生器和焊接区之间,是一个密闭的管路系统。

它能够保证激光束不会失控性地发生分散。

激光束离开发生器之后,就要在激光束导向系统的导向下进入焊接区。

该导向系统含有两个反射铜镜和一个激光聚焦铜镜。

其中一个反射镜安装在系统上部,另一个反射镜和激光聚焦镜安装于激光工作头内部。

每个镜子都是合金铜材质的。

C25焊缝检查系统〔QCDS3〕可选

带有入口和出口夹送辊的HSL21焊机的工作主要步骤〔工作循环〕

出口侧线上焊机

带钢头接近焊机X

出口夹送辊压下,活套辊升起,

出口夹送辊形成活套,并且将

带钢头部定位在焊机剪刃之间5秒

夹紧装置和带钢夹持辊下降2秒

出口带钢对中〔时间取决于带钢宽度〕5-7秒

出口带钢头部夹紧1秒

入口侧

焊机夹送辊将入口带钢

头部定位在焊机剪刃之间5秒

夹紧装置和带钢夹持辊下降2秒

活套辊上升形成入口活套X

焊接周期开始

入口带钢对中〔时间取决于带钢宽度〕

5-7

入口带钢头部夹紧

主机器

底部剪刃上升

2

秒

上部剪刃下降-剪切两个带钢头

4

秒

两个夹紧装置退回

1

秒

底部剪刃下降,上剪刃上升

4

秒

入口、出口夹紧装置关闭剪缝

2

秒

对于非常软或者非常硬的材质的带钢,要用到EWC

〔带钢边沿剪切〕。

请在上述步骤中加上4秒的时间。

在上述动作进行的同时:

-激光束盖翻开

预加热辊下降

-LPS下降

-平整辊下降

焊接准备2秒

焊接过程

依据不同的厚度/质量/宽度

材料尺寸

K2080mm

28

秒

K2080mm

30

秒

K2080mm

34

秒

5.0mm<2080mm

39

秒

6.0mm<2080mm

46

秒

焊接速度要依据不同的带钢厚度、

宽度和质量来确定。

这里给的时间

和上面给出的不同材质是对应的

出入口提升辊升起,夹紧装置开启3秒

带钢被释放用于线上进一步的处理

或者

如果开槽选项被选择〔每边最大开槽量150mr〕

夹送辊将带钢夹持至开槽机

8-10

对操作侧和驱动侧带钢进行开槽

〔取决于带钢宽度〕

提升辊升起

带钢被释放用于进一步处理

最大焊接周期为89秒

10操作模式

设备能在手动或自动操作模式下操作。

通过控制面板选择操作模式

自动操作模式

在自动操作模式下,所有动作和过程都是与生产线通过信号互换来执行的。

带尾定位

带尾以低速穿过,接近焊机

生产线来信号:

带尾速度v=30m/min

机架从驱动侧到操作侧

提升辊降下

出口夹送辊压下:

拖动模式

LS1#光栅探测到带尾

出口夹送辊开始驱动

LS1

LS2#光栅探测带尾并运转

1.〕开始计算距离

2.〕出口活套辊抬起带钢向前运动,同时起活套

FFI

带尾定位在剪切位

夹紧装置压下到夹紧位,夹紧带钢

夹紧元件〔辅助夹紧装置〕压下

带尾定位,继续

夹紧装置提升到对中位夹送辊抬起

带尾对中过程

对中前状况

fl

T

m

e

m

8

□

对中后结果

带钢中心线=生产线中心线

带尾定位和对中之后带钢夹紧装置压下夹紧元件〔辅助夹紧装置〕抬起对中装置返回到原始位

带头定位

带头穿过生产线入口夹送辊压下

LSI#光栅探测到带头入口夹送辊开始驱动

光栅LS2井探测到带头开始以下操作

1.开始计算距离

2.〕活套辊抬起

带钢向前移动,同时起活套

带头定位在剪切位夹紧装置压下到夹紧位

带头定位,继续

夹紧装置抬起到对中位夹送辗抬起活套辐降下

对中前状况

□

m

m

rh

□

□

u

对中结果带钢中心线=中心线

带头定位和对中之后

带钢夹紧〔夹紧装置压下〕

夹紧元件〔辅助夹紧装置〕抬起对中装置返回到原始位

剪切动作

F剪刃上升

带钢剪切〔上剪刃下降〕冲孔

上下剪刃退回原始位

带钢头尾定位过程

剪切间隙闭合

通过焊接间隙调整装置准确定位剪切后带钢头尾

焊接准备

焊机机架处于操作侧

焊接边部定位辊,激光焊接头与激光工作头、焊缝监视器与平整辊向下降到焊接位

激光焊接头轮将带头带尾压在激光支撑辊上

激光工作头

焊接准备,继续

不同厚度的带钢定位带钢由激光支撑轮头来提升

不同厚度的带钢定位和厚度比例

焊接过程

焊接小车以焊接速度从操作侧移到驱动侧

激光束

激光焊接头轮

激光工作头上保护气体喷嘴

反射镜

带钢边部探测器

焊缝监视器

十字喷嘴

平整轮

带