CAXA数控车加工1.docx

《CAXA数控车加工1.docx》由会员分享,可在线阅读,更多相关《CAXA数控车加工1.docx(18页珍藏版)》请在冰豆网上搜索。

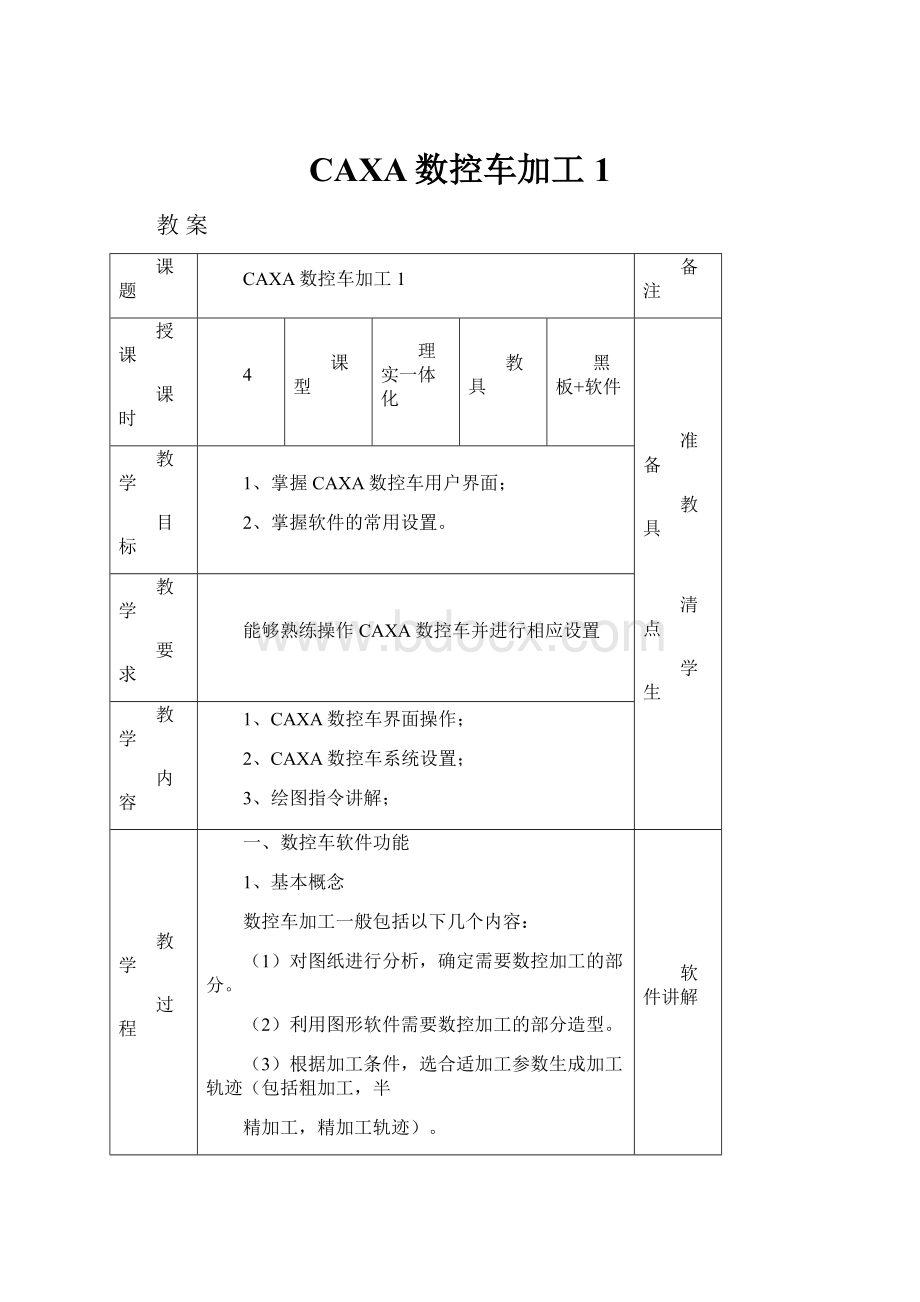

CAXA数控车加工1

教案

课题

CAXA数控车加工1

备注

授课

课时

4

课型

理实一体化

教具

黑板+软件

准备

教具

清点

学生

教学

目标

1、掌握CAXA数控车用户界面;

2、掌握软件的常用设置。

教学

要求

能够熟练操作CAXA数控车并进行相应设置

教学

内容

1、CAXA数控车界面操作;

2、CAXA数控车系统设置;

3、绘图指令讲解;

教学

过程

一、数控车软件功能

1、基本概念

数控车加工一般包括以下几个内容:

(1)对图纸进行分析,确定需要数控加工的部分。

(2)利用图形软件需要数控加工的部分造型。

(3)根据加工条件,选合适加工参数生成加工轨迹(包括粗加工,半

精加工,精加工轨迹)。

(4)轨迹的仿真检验。

(5)配置好机床,生成G代码传给机床加工。

2、重要术语

(1)两轴加工:

在CAXA数控车加工中,机床坐标系的Z轴既是绝对坐标系的X轴,X轴既是绝对坐标系的Y轴。

(2)轮廓:

轮廓是一系列首尾相接曲线的集合。

轮廓用来界定被加工的

表面或被加工的毛坯本身。

轮廓拾取方式为:

链拾取:

自动搜索连接的曲线

限制链拾取:

将起始段和最后一段拾取,中间自动连接。

单个拾取:

一个一个拾取。

(3)机床参数:

数控车床的参数有主轴转速、接近速度、进给速度和

退刀速度

软件讲解

教学

过程

(4)刀具轨迹和刀位点

(5)加工余量

(6)加工误差

3、刀具管理

用如图的方式打开刀具库管理,通过菜单数控车下刀具库管理也可以。

刀具分为轮廓车刀,切槽刀具,钻孔刀具,螺纹车刀。

软件演示

教学

过程

1)轮廓车刀

刀具名:

用于刀具的标识和列表。

刀具号:

用于后置的自动换刀指令。

对应机床的刀库的刀号。

刀具补偿号:

刀具补偿值的序列号,其值对应于机床的数据库。

刀柄长度:

刀具可夹持段的长度。

刀柄宽度:

刀具可夹持段的宽度。

刀角长度:

刀具可切削段的长度。

刀尖半径:

刀尖部分用于切削的圆弧的半径。

刀具前角:

刀具前刃与工件旋转轴的夹角。

2)切槽刀具

刀具名:

用于刀具的标识和列表。

刀具号:

用于后置的自动换刀指令。

对应机床的刀库的刀号。

刀具补偿号:

刀具补偿值的序列号,其值对应于机床的数据库。

刀具长度:

刀具的总体长度。

刀柄宽度:

刀具切削刃的宽度。

刀尖半径:

刀具切削刃两端圆弧的半径。

刀具引角:

刀具切削段两侧边与垂直于切削方向的夹角。

软件演示

教学

过程

3)钻孔刀具

刀具名:

用于刀具的标识和列表。

刀具号:

用于后置的自动换刀指令。

对应机床的刀库的刀号。

刀具补偿号:

刀具补偿值的序列号,其值对应于机床的数据库。

刀具半径:

刀具的半径。

刀尖角度:

钻头前段尖部的角度。

刀刃长度:

刀具的刀杆可用于切削部分的长度。

刀杆长度:

刀尖到刀柄之间的距离。

4)螺纹车刀

刀具名:

用于刀具的标识和列表。

刀具号:

用于后置的自动换刀指令。

对应机床的刀库的刀号。

刀具补偿号:

刀具补偿值的序列号,其值对应于机床的数据库。

刀柄长度:

刀具可夹持段的长度。

刀柄宽度:

刀具可夹持段的宽度。

刀刃长度:

刀具切削刃顶部的宽度。

对于三角螺纹车刀,刀刃宽度等于0。

刀具角度:

刀具切削段两侧边与垂直于切削方向的夹角,

刀尖宽度:

螺纹齿底宽度。

软件演示

教学

过程

4、轮廓粗车

功能:

实现对工件外轮廓表面、内轮廓表面和端面的粗车加工,快速清除毛坯的多余部分

操作要点:

要确定被加工轮廓和毛坯轮廓,被加工轮廓和毛坯轮廓两端点相连,两轮廓共同构成一个封闭的加工区域。

此区域的材料将被加工去除。

操作步骤:

1)在“数控车”菜单的子菜单选取“轮廓粗车”,或在工具条中点击图标,系统弹出加工参数表如下图:

2)在参数表中首先确定被加工的是外轮廓,还是内轮廓或端面,接着按加工要求确定其它各加工参数。

3)拾取被加工的轮廓和毛坯轮廓,拾取方法大多为“限制链拾取”,此外还有“链拾取”,“单个拾取”。

拾取箭头方向与实际加工方向无关。

4)确定进退刀点。

生成轨迹。

5)生成G代码。

点击工具条中的图标,再拾取相应的刀具轨迹,即可生成加工指令。

软件演示

教学

过程

参数说明

1)加工参数

加工表面类型

外轮廓:

采用外轮廓车刀,缺省加工方向角度为180度,(与X轴正方向为0)。

内轮廓:

采用内轮廓车刀,缺省加工方向角度为180度,(与X轴正方向为0)。

车端面:

采用外端面车刀,缺省加工方向角度为-90度,或270度(与X轴正方向为0)。

加工参数:

加工精度:

对于直线和圆弧,机床可以精确地加工,机床将按给定的加工精度把样

条转化成直线段处理。

加工角度:

刀具切削方向与机床Z轴正方向的夹角。

干涉前角:

做前角干涉检查时,确定干涉检查的角度。

干涉后角:

做后角干涉检查时,确定干涉检查的角度。

加工余量:

加工结束后,加工表面与最终加工结果相比的剩余量。

拐角过渡方式:

圆弧:

在切削过程中遇到拐角时刀具从轮廓一边到另一边的过程中,以圆弧方式过渡。

尖角:

在切削过程中遇到拐角时刀具从轮廓一边到另一边的过程中,以尖角方式过渡。

反向走刀:

否:

刀具按缺省方向走刀,即刀具从机床Z轴正向向Z轴负向移动。

是:

刀具按缺省方向相反的方向走刀。

详细干涉检查:

否:

假定刀具前后干涉角均为0度,对凹槽部分不做加工。

是:

加工凹槽时,用定义的干涉角度检查加工中是否有刀具前角及底切干涉,

并按定义的干涉角度生成无干涉的切削轨迹。

退刀时沿轮廓走刀:

否:

刀位行首末直接进退刀,不加工行与行之间的轮廓。

是:

两刀位行之间如果有一段轮廓,在后一刀位行之前、之后增加对行之间

轮廓的加工。

刀尖半径补偿:

编程时考虑半径补偿:

所生成代码即为已考虑半径补偿的代码,无须机床再进行刀尖半径补偿。

由机床进行半径补偿:

在生成加工轨迹时,假设刀尖半径为0,按轮廓编程,不进行刀尖半径计算。

所生成代码在用于实际加工时应根据实际刀尖半径由机床指定补偿值。

软件演示

教学

过程

2)进退刀方式:

进刀方式:

与加工表面成定角:

指在每一切削行前加一段与轨迹切削方向夹角成一定角度的进刀段,刀具垂直进刀到该进刀段的起点,再沿该进刀段进刀至切削行。

角度定义该进刀段与轨迹切削方向的夹角,长度定义该进刀段的长度。

垂直进刀:

指刀具直接进刀到每一切削行的起始点。

矢量进刀:

指在每一切削行前加入一段与系统X轴(机床Z轴)正方向成一定夹角的进刀段。

退刀方式:

与加工表面成定角:

指在每一切削行后加一段与轨迹切削方向夹角成一定角度的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。

角度定义该退刀段与轨迹切削方向的夹角,长度定义该退刀段的长度。

垂直退刀:

指刀具直接退刀到每一切削行的终止点。

矢量退刀:

指在每一切削行后加入一段与系统X轴(机床Z轴)正方向成一定夹角的退刀段。

软件演示

教学

过程

3)切削用量

速度设定:

根据加工的实际情况选择进退刀是否快速走刀。

进刀量可以选择毫米/分(min)、毫米/转(rev)

主轴转速:

机床主轴旋转的速度。

样条拟合方式:

直线:

对加工轮廓中的样条线根据给定的加工精度用直线段进行拟合。

圆弧:

对加工轮廓中的样条线根据给定的加工精度用圆弧段进行拟合。

4)轮廓车刀

对加工中所用的刀具参数进行设置。

毛坯轮廓

举例:

被加工的轮廓

上图被加工轮廓的粗车采用轮廓粗车

软件演示

教学

过程

1)选中

,按下图设定好加工参数

2)设定进退刀和切削用量参数表

3)设置轮廓车刀

软件演示

教学

过程

注意:

刀具干涉前角和干涉后角的设置,

4)设置好对话框后,用单个拾取拾取被加工的轮廓,回车,再用限制链拾取毛坯的轮廓。

回车,给定进退刀点。

产生如图的轨迹。

5)轨迹仿真。

6)生成G代码。

5、轮廓精车

功能:

实现对工件外轮廓表面、内轮廓表面和端面的精车加工。

操作步骤:

1)在“数控车”菜单的子菜单选取“轮廓精车”,或在工具条中点击图

标,系统弹出加工参数表如下图:

2)在参数表中首先确定被加工的是外轮廓,还是内轮廓或端面,接着按

加工要求确定其它各加工参数。

确定。

3)拾取被加工的轮廓,拾取方法大多为“限制链拾取”,此外还有“链拾

取”,“单个拾取”。

拾取箭头方向与实际加工方向无关。

4)确定进退刀点。

生成轨迹。

5)生成G代码。

点击工具条中的图标,再拾取相应的刀具轨迹,

即可生成加工指令。

参数说明

1)加工参数

加工表面类型

外轮廓:

采用外轮廓车刀,缺省加工方向角度180度,(与X轴正方向为0)。

内轮廓:

采用内轮廓车刀,缺省加工方向角度180度,(与X轴正方向为0)。

车端面:

采用外端面车刀,缺省加工方向角度-90度,或270度(与X轴

正方向为0)。

加工参数:

加工精度:

对于直线和圆弧,机床可以精确地加工,机床将按给定的加工精

度把样条转化成直线段处理。

切削行数:

刀具轨迹的加工行数,不包括最后一行的重复次数。

干涉前角:

做前角干涉检查时,确定干涉检查角度。

避免前刀面与工件干涉。

干涉后角:

做后角干涉检查时,确定干涉检查角度。

避免后刀面与工件干涉。

加工余量:

加工结束后,加工表面与最终加工结果相比的剩余量。

切削行距:

行与行之间的距离。

沿加工轮廓走刀一次称为一行。

最后一行加工次数:

精车时,为提高车削的表面质量,最后一行常常在相同

进给量的情况进行多次车削。

拐角过渡方式:

圆弧:

在切削过程中遇到拐角时刀具从轮廓的一边到另一边的过程中,以圆

弧方式过渡。

尖角:

在切削过程中遇到拐角时刀具从轮廓的一边到另一边的过程中,以尖

角方式过渡。

软件演示

反向走刀:

否:

刀具按缺省方向走刀,即刀具从机床Z轴正向向Z轴负向移动。

是:

刀具按缺省方向相反的方向走刀。

详细干涉检查:

否:

假定刀具前后干涉角均为0度,对凹槽部分不做加工。

是:

加工凹槽时,用定义的干涉角度检查加工中是否有刀具前角及底切

干涉,并按定义的干涉角度生成无干涉的切削轨迹。

退刀时沿轮廓走刀:

否:

刀位行首末直接进退刀,不加工行与行之间的轮廓。

是:

两刀位行之间如果有一段轮廓,在后一刀位行之前、之后增加对

行之间轮廓的加工。

刀尖半径补偿:

编程时考虑半径补偿:

所生成代码即为已考虑半径补偿的代码,无须机床再进行刀尖半径补偿。

由机床进行半径补偿:

在生成加工轨迹时,假设刀尖半径为0,按轮廓编程,不进行刀尖半径计算。

所生成代码在用于实际加工时应根据实际刀尖半径由机床指定补偿值。

2)进退刀方式:

进刀方式:

与加工表面成定角:

指在每一切削行前加一段与轨迹切削方向夹角成一定角

度的进刀段,刀具垂直进刀到该进刀段的起点,再沿该进刀段进刀

至切削行。

角度定义该进刀段与轨迹切削方向的夹角,长度定义该

进刀段的长度。

垂直进刀:

指刀具直接进刀到每一切削行的起始点。

矢量进刀:

指在每一切削行前加入一段与系统X轴(机床Z轴)正方向成

一定夹角的进刀段。

退刀方式:

与加工表面成定角:

指在每一切削行后加一段与轨迹切削方向夹角成一定角

度的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退

刀。

角度定义该退刀段与轨迹切削方向的夹角,长度定义该退刀段长度。

垂直退刀:

指刀具直接退刀到每一切削行的终止点。

矢量退刀:

指在每一切削行后加入一段与系统X轴(机床Z轴)正方向成

一定夹角的退刀段。

3)切削用量:

参数表的说明见轮廓粗车的说明。

课堂练习

仿真练习

课后作业

了解UG的有关介绍。

授课心得