合徐南沥青路面改造工程上面层SMA13生产配合比设计报告.docx

《合徐南沥青路面改造工程上面层SMA13生产配合比设计报告.docx》由会员分享,可在线阅读,更多相关《合徐南沥青路面改造工程上面层SMA13生产配合比设计报告.docx(13页珍藏版)》请在冰豆网上搜索。

合徐南沥青路面改造工程上面层SMA13生产配合比设计报告

天长市建设路白改黑工程项目沥青砼路面下面层改性沥青AC-25生产配合比设计报告

安徽开源路桥有限责任公司

试验室

二O一0年十月

1概述

受安联公司委托,江苏省交通科学研究院与施工单位共同完成了上面层改性沥青SMA-13生产配合比设计。

内容包括:

热料仓料筛分试验、生产配合比级配组合设计、最佳油石比的确定等工作。

此次生产配合比设计参照《沥青路面施工技术规范》及目标配合比设计结果。

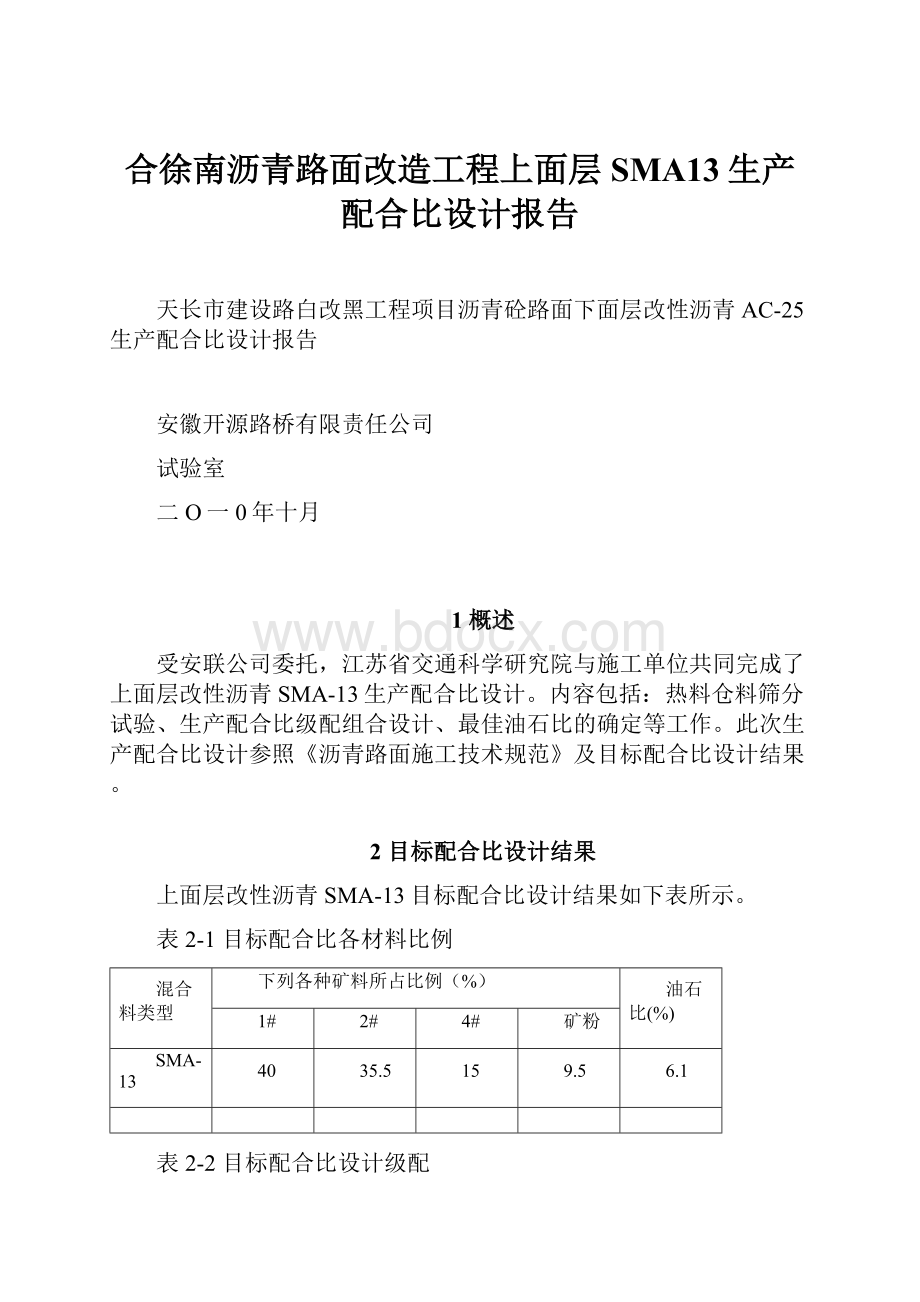

2目标配合比设计结果

上面层改性沥青SMA-13目标配合比设计结果如下表所示。

表2-1目标配合比各材料比例

混合料类型

下列各种矿料所占比例(%)

油石比(%)

1#

2#

4#

矿粉

SMA-13

40

35.5

15

9.5

6.1

表2-2目标配合比设计级配

混合料类型

集料级配,下列筛孔(mm)的通过率(%)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

SMA-13

100

90.4

62.3

28.5

22.6

18.9

15.8

13.7

12.4

10.5

表2-3最佳油石比下马歇尔试验结果

项目

油石比

(%)

毛体积密度

(g/cm3)

理论密度

(g/cm3)

饱和度

(%)

VMA

(%)

空隙率

(%)

稳定度

(kN)

流值

(0.01mm)

浸水马歇尔(%)

技术指标

6.1

2.489

2.592

76.6

17

4.0

9.60

45.7

88.7

要求

/

/

/

75-85

≥16.5

3-4.5

>6.0

20-50

>85

3生产配合比级配调试

3.1确定拌和楼各冷料仓的转速比

拌和楼是西安产LP-1000型间歇式拌和楼,根据目标配合比设计结果,结合拌和楼的使用经验,设定了拌和楼各冷料仓的转速比,作为上面层生产配合比设计调试过程中冷料进料比例。

在试铺过程中,再根据拌和楼生产情况经过反复调整,保证拌和楼在生产过程中的冷、热料平衡。

3.2热料仓筛分试验

(1)根据上面层SMA-13生产级配控制关键点,结合中面层筛网尺寸组成设计,在保证生产出的沥青混合料稳定性的情况下,尽量减少更换筛网的频率,与施工单位商议之后确定拌和楼的筛网尺寸组成为16mm、12mm、5mm、3mm。

(2)在生产配合比设计过程中,各个热料仓单独放料,进行了热料仓料筛分、密度试验,经过多次的单仓放料后,选取了相对较稳定的筛分结果,如表3-1所示。

表3-1拌和楼各热料仓料筛分结果

材料

下列筛孔的通过率(%)(方孔筛)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

4#仓

100.0

79.8

5.1

0.0

0.0

0.0

0.0

0.0

0.0

0.0

3#仓

100.0

100.0

91.8

7.0

0.2

0.2

0.2

0.2

0.2

0.2

2#仓

100.0

100.0

100.0

81.9

0.9

0.3

0.3

0.3

0.3

0.3

1#仓

100.0

100.0

100.0

100.0

89.4

46.7

32.9

18.5

10.9

6.9

矿粉

100.0

100.0

100.0

100.0

100.0

100.0

100.0

99.7

96.8

88.2

表3-2拌和楼各料仓集料密度试验结果

表观相对密度

毛体积相对密度

4#仓

2.946

2.883

3#仓

2.944

2.840

2#仓

2.910

2.787

1#仓

2.712

2.653

矿粉

2.694

/

木质素纤维

1.1

改性沥青

1.037

3.3生产配合比调试

依据目标配合比设计结果,进行了生产配合比级配组合设计,由于原材料中没有使用3#原材料,并结合拌和楼自身计量的特点,将2#仓用量设置为0,设计热料仓及矿粉质量比为:

4#仓:

3#仓:

2#仓:

1#仓:

矿粉=35%:

43%:

0%:

12%:

10%,矿料合成级配计算结果如表3-3所示。

生产、目标配合比级配对照如图3-1所示。

表3-3生产配合比矿料级配组合设计

材料及用量(%)

下列筛孔的通过率(%)(方孔筛)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

4#仓(35)

35.0

27.9

1.4

0.0

0.0

0.0

0.0

0.0

0.0

0.0

3#仓(43)

43.0

43.0

39.5

3.0

0.1

0.1

0.1

0.1

0.1

0.1

2#仓(0)

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

1#仓(12)

12.0

12.0

12.0

12.0

10.7

5.6

3.9

2.2

1.3

0.8

矿粉(10)

10.0

10.0

10.0

10.0

10.0

10.0

10.0

10.0

9.7

8.8

合成级配(100)

100.0

92.9

62.9

25.0

20.8

15.7

14.0

12.3

11.1

9.7

目标配比

100

90.4

62.3

28.5

22.6

18.9

15.8

13.7

12.4

10.5

图3-1生产配比级配、目标级配对照图

3.4最佳油石比的确定

由表2-2、表3-3、图3-1可看出生产配比级配与目标级配基本一致,根据生产配合比设计常规过程,在确定目标配合比为6.1%基础上分别配制了5.8%,6.1%,6.4%三组油石比的混合料进行马歇尔试验,试验结果如表3-4所示。

表3-4不同油石比马歇尔试验结果

油石比

(%)

毛体积密度

(g/cm3)

理论密度

(g/cm3)

VMA

(%)

饱和度

(%)

空隙率

(%)

稳定度

(kN)

流值

(0.01mm)

5.8

2.476

2.606

17.0

70.6

5.0

10.8

25.5

6.1

2.494

2.594

16.6

76.9

3.84

11.1

32.6

6.4

2.493

2.589

16.9

79.6

3.44

11.7

28.3

表3-5最佳油石比条件下浸水马歇尔试验

油石比

(%)

马歇尔稳定度

(kN)

浸水马歇尔稳定度

(kN)

残留稳定度S0

(%)

要求

(%)

6.1

11.1

10.7

96.4

≥85

表3-6析漏试验结果

级配

类型

油石比

(%)

析漏

(%)

要求

(%)

SMA-13

6.1

0.05

≤0.10

三组油石比的马歇尔试验结果表明,在6.1%油石比条件下室内马歇尔试件空隙率达到了3.84%,与目标配合比设计值4.0%相近,同时6.1%油石比下马歇尔试件各项体积指标、稳定度、流值、浸水马歇尔、析漏等结果,均满足技术要求,最终选定生产配合比设计最佳油石比为6.1%。

4拌和楼试拌

生产配合比设计的室内各项试验均满足技术要求,并确定了各热料仓用料比例及最佳油石比,进行了拌和楼试拌工作,以验证生产配合比设计是否适用于正常生产。

试拌过程中拌和楼各项设置(矿料加热温度、沥青加热温度、冷料仓进料比例及进料速度)均模拟大规模生产,木质素纤维添加设备首先进行了流量标定工作,试拌中每盘料为900kg,每盘料的干拌时间为10s,湿拌时间设置为35s,每盘料的生产周期约在67s。

试拌沥青混合料室内各项试验结果可见下表4-1、4-2,室内马歇尔试验击实中的矿料间隙率略小外,其它各项指标均能满足要求。

抽提结果显示沥青混合料整体级配偏粗。

表4-1试拌沥青混合料马氏试验结果

指标

结果

油石比

(%)

马氏密度(g/cm3)

理论密度(g/cm3)

空隙率(%)

稳定度(kN)

流值

(0.1mm)

饱和度

(%)

矿料间隙率(%)

技术性质

6.2

2.509

2.594

3.3

10.5

24.6

79.9

16.2

要求

5.9~6.3

/

/

3~4.5

≥6

20~50

75~85

≥16.5

表4-2试拌沥青混合料抽提试验结果

筛孔

要求

油石比(%)

通过筛孔(方孔筛,mm)百分率(%)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

抽提结果

6.2

100

90.5

58.1

21.3

18.6

15.4

13.4

11.8

10.4

8.2

控制

范围

5.9

~

6.3

100

96.9

~

88.9

66.9

~

58.9

29.0

~

21.0

23.8

~

17.8

18.7

~

12.7

17.0

~

11.0

15.3

~

9.3

14.1

~

8.1

11.7

~

7.7

图4-1拌和楼试拌沥青混合料抽提试验级配曲线

5试验路铺筑

在拌和楼试拌的基础上,进行了试铺段的施工,桩号为K89+700~K90+304,试铺当日天气晴朗、微风。

5.1拌和楼控制

拌和楼采用西安产LB-1000型间歇式拌和楼,拌和楼生产由计算机全程自动控制。

拌和楼各项参数设置由试拌确定,拌和时干拌10s,湿拌35s,每盘料设定为900kg,每盘料生产周期约为67s,由于SMA沥青混合料中矿料用量较多,拌和楼矿粉添加较慢,拌和楼实际产量在50t/h左右。

在生产过程中,拌和楼没出现溢料、等料现象,冷热料基本平衡。

拌和楼出料正常,沥青裹覆均匀。

拌和楼混合料的出料温度基本能控制在170~180℃。

5.2混合料运输

在运输前,先检查出料温度,满足要求后用蓬布全面覆盖并扣牢后运输,以减少沥青混合料温度的散失。

5.3现场摊铺

沥青混合料摊铺由一台德国产DEMAC摊铺机作业,现场摊铺机就位后,先预热20-30min,使熨平板温度达到100℃以上。

摊铺厚度及找平采用非接触式平衡梁控制方式,摊铺速度约在3m/min,现场铺面均匀密实,无明显拉毛、条带离析现象。

5.4碾压

表5-1试验段拟定碾压方案

碾压阶段

压路机类型及数量

碾压遍数

碾压速度

初压

HAMM130双钢轮压路机(1台)

静压一遍

2.5km/h

复压

HAMM130双钢轮压路机(1台)

振动碾压三遍

3.5km/h

终压

DD110双钢轮压路机(1台)

静压1~2遍

4km/h

现场施工碾压基本能按照拟定的施工方案进行施工,能做到秩序井然,保证了沥青混合料在高温状态及时碾压。

6试验路相关试验与检测

6.1混合料试验结果

(1)马歇尔试验

马歇尔试验结果见表6-1,马歇尔空隙偏大,超出了技术要求,其它各项试验结果各指标满足技术要求。

表6-1沥青混合料马氏试验结果

指标

结果

油石比

(%)

马氏密度(g/cm3)

理论密度(g/cm3)

空隙率(%)

稳定度(kN)

流值

(0.1mm)

饱和度

(%)

矿料间隙率(%)

技术性质

6.11

2.473

2.594

4.7

10.3

26.6

73.1

17.3

要求

5.9~6.3

/

/

3~4.5

≥6

20~50

75~85

≥16.5

(2)抽提试验

抽提试验结果见表6-2及图6-1。

从抽提结果看,沥青混合料级配关键控制点超出了控制范围,级配偏粗,油石比满足技术要求。

表6-2试拌沥青混合料抽提试验结果

筛孔

要求

油石比(%)

通过筛孔(方孔筛,mm)百分率(%)

16

13.2

9.5

4.75

2.36

1.18

0.6

0.3

0.15

0.075

抽提结果

6.11

100.0

89.1

56.9

19.7

16.8

13.7

12.0

10.7

9.2

6.7

控制

范围

5.9

~

6.3

100

96.9

~

88.9

66.9

~

58.9

29.0

~

21.0

23.8

~

17.8

18.7

~

12.7

17.0

~

11.0

15.3

~

9.3

14.1

~

8.1

11.7

~

7.7

图6-1沥青混合料抽提试验级配曲线

6.2现场检测试验结果

(1)现场压实度试验

在试铺段落按200m一点的频率,在试铺路面钻取芯样,芯样压实度如表6-3所示,芯样的马氏和理论压实度均满足技术要求。

表6-3路面芯样压实度

芯样桩号

芯样密度

(g/cm3)

标准密度

(g/cm3)

理论密度

(g/cm3)

压实度,%

毛/马

毛/理

K90+000

2.467

2.713

2.594

99.7

95.1

K90+200

2.457

99.4

94.7

平均值

--

99.5

94.9

要求

--

--

--

≥98

94~96.5

7结论

(1)试铺验证了试拌确定的拌和机上料速度、拌和数量与时间,骨料加热温度与拌和温度等操作工艺,也进一步验证了混合料生产配合比和混合料的体积性质,结果表明各个环节是基本可行的;

(2)考虑到上面层SMA沥青混合料温度散失较多,建议施工单位在正常施工时将拌和楼混合料出料温度控制在180℃左右,具体可视施工当日天气适当提高;

(3)在试铺段施工中现场碾压能够有条不紊进行,没有明显的过压、漏压现象,同时需注意钢轮压路机上刮板上凝结成胶泥,应及时清理;

(4)沥青混合料抽提试验结果表明,沥青混合料整体级配在控制范围下限附近,马歇尔空隙率偏大与混合料级配偏粗相吻合,马歇尔其它各项试验指标均能满足技术要求;

(5)上面层SMA铺面整体均匀,局部存在着油斑,建议施工单位及时钢轮压路机行驶过程中掉下的胶泥团,试验段整体外观良好;

(6)路面现场检测情况:

按马氏密度和理论密度计算的芯样压实度均能满足技术要求;

(7)由于施工料场较小,不能同一批进大量的原材料,需多次分批进料,这样原材料级配将不可避免有波动现象,本次试验段铺筑中沥青混合料级配有波动现象与原材料的级配不稳定有着很大的关系,建议施工单位在新进一批原材料时,重新进行热料仓筛分试验,如果级配有较大变化时,应对各热料仓比例进行调整,使生产出的沥青混合料级配符合生产配合比设计级配。

合徐南高速公路沥青路面改造工程上面层SMA-13试铺段施工,人员机械安排合理,机械运转正常。

施工过程中能够按照拟订的施工技术方案要求进行施工,碾压无推移,铺面基本均匀密实。

从试验检测数据看,各项指标也基本满足技术要求,在大规模施工中需注意原材料级配的变化,及时进行调整,确保沥青路面质量。

本次生产配合比设计,各项技术指标在满足《沥青路面施工技术规范》JTGF40-2004的基础之上,部分内容参考技术服务组编写的《合徐南路沥青路面改造工程上面(改性沥青SMA-13)施工指导意见》。

编制:

审核:

批准:

江苏省交通科学研究院

中心试验室

2005年7月26日