定子线圈绝缘胶带缠绕包扎自动化方案书.docx

《定子线圈绝缘胶带缠绕包扎自动化方案书.docx》由会员分享,可在线阅读,更多相关《定子线圈绝缘胶带缠绕包扎自动化方案书.docx(14页珍藏版)》请在冰豆网上搜索。

定子线圈绝缘胶带缠绕包扎自动化方案书

定子线圈绝缘胶带缠绕包扎自动化

项目方案书

客户名称:

项目名称:

定子线圈绝缘胶带缠绕包扎自动化

编辑单位:

一项目背景

甲方定子线圈需要缠绕绝缘带,目前为人工使用缠绕机作业,效率低下。

甲方为了提高生产效率,与我方合作寻求机器人解决方案。

二现状调查

2.1人力及产量

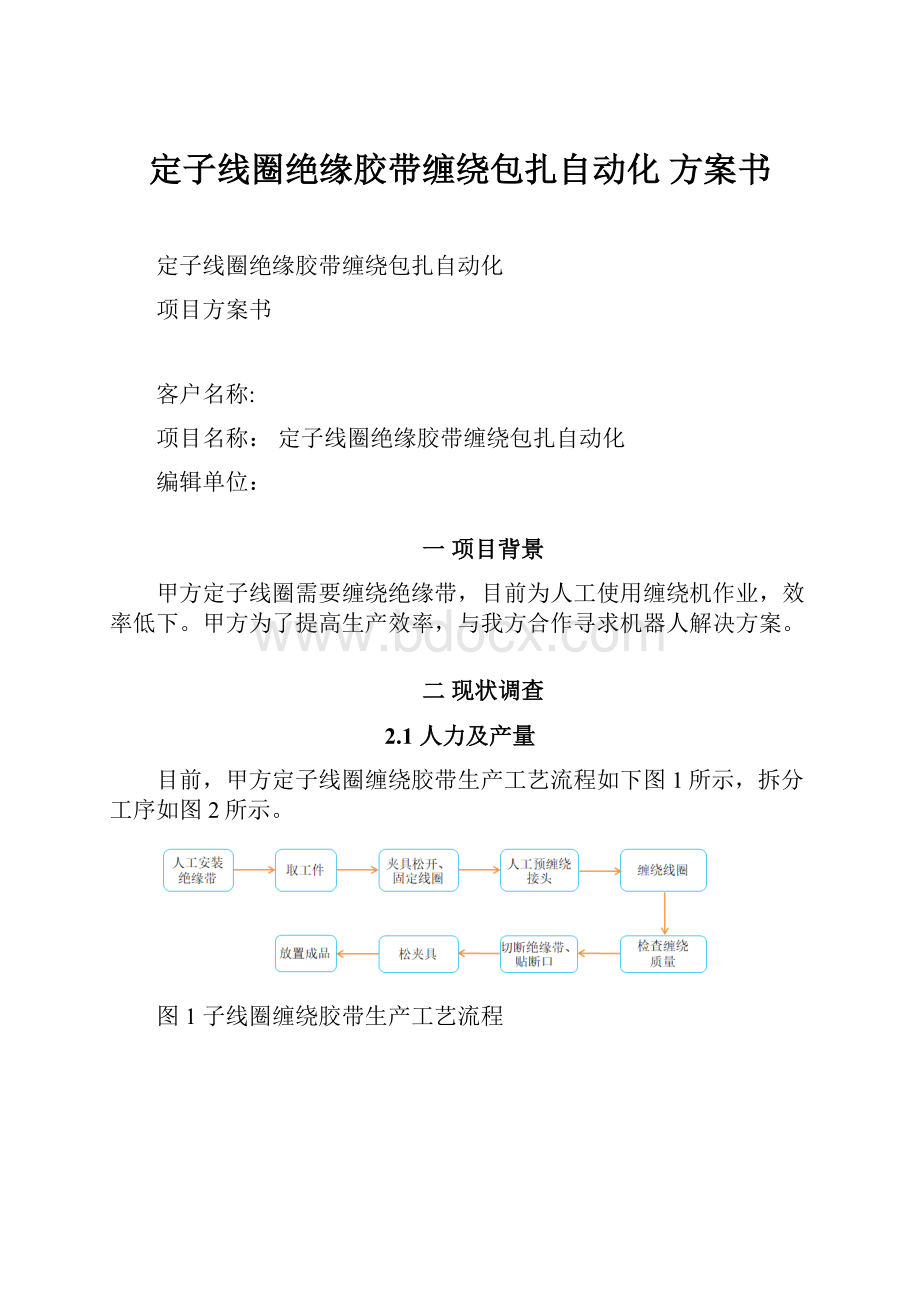

目前,甲方定子线圈缠绕胶带生产工艺流程如下图1所示,拆分工序如图2所示。

图1子线圈缠绕胶带生产工艺流程

工序1人工包裹异形端部(10s)工序2人工安装绝缘带(30s)工序3取工件(10s)

工序4夹具松开,固定线圈(1s)工序5预缠绕胶带接头(29s)工序6缠绕线圈(13s)

工序7检查缠绕质量(7s)工序8切断绝缘带、贴断口(8s)工序9松夹具(1s)

工序10放置成品(10s)

图2现场工序

目前节拍:

上述工序3~9是缠绕线圈一半所耗时间,完成完整工件需要缠绕两边。

故完成整个工件所需时间:

T=t1+t2+(t3+t4+t5+t6+t7+t8+t9)×2+t10=30+30+(1+30+12+6+8+1)×2+10=188(s)

其中tn为各工序所用时间,即缠绕线圈平均188秒/个。

按1人/班,每天工作10小时,每月按28天,每月大约能完成5362个/人。

2.2来料状态

如图3所示,来料后,定子线圈有序排列并放置在工作桌上。

2.3尺寸规格

1.线圈质量:

4~6kg.

2.尺寸规格:

1016mm×207mm×23mm(L×W×H).

2.4设备工装

如图4所示,采用半自动式缠绕机进行绝缘带包扎作业,1人操作。

图3放置状态图4工装图

2.5自动化改造需求

用机器人替代(或协助)人工进行包扎缠绕作业,技术要求如下:

1.单根绕,绕9扎。

2.缠绕胶带均匀,不起皱。

3.编排好工艺后,缠绕效果能满足匝间耐压试验要求。

三自动化方案

3.1自动化总体方案

如图5所示,为自动化总体方案的三维模型图。

取料机器人从来料车取工件放入三工位转台对应的取放料工位,线圈夹具组件固定线圈,转台旋转120°后进入缠绕工位,缠绕机器人依照特定轨迹缠绕线圈。

转台旋转120°后进入人工位,人工缠绕尾部异形部分并检查缠绕质量。

转台旋转120°后进入取放料工位,取放料机器人拾取缠绕良好的成品放入装件车。

整个流程循环往复进行,各工位有序工作,可有效保证缠绕质量。

本设计为初步方案,具体以详细设计为主。

3.2方案配合要求

上述方案的自动化方案需要配合以下要求:

a轴测图

b俯视图

图5方案模型图

1.物料车按设计制作:

线圈来料、成品放料需放置在本设计对应的来料车中,方便机器人

取、放料。

2.绝缘胶带盘增大:

目前,绝缘胶带相对较小,基本缠绕1个工件后即需要更换,费时费力。

本方案需要定制较大号绝缘胶带盘,在满足结构的要求下,减少更换次数、提高生产效率。

初步预计大号绝缘胶带盘可以完成5个成品。

3.3节拍效率

如图6所示,为缠绕自动化工序图,其中,红色填充表示需工人进行作业工序,绿色填充为自动化工序。

图6缠绕自动化工序图

现有胶带盘主要有四种,如下图7所示。

其中纺布式、油性纸式、塑胶式胶带宽度均为25mm,金箔纸式胶带宽度为20mm.

绕线机转速n(rpm/min),转动一圈360°时,机器人移动位移为H(1-C)mm,则两者关系为:

式中,H为胶带宽度(mm),C为缠绕时胶带的重叠率,v为机器人水平移动速度(mm/s),n为绕线机转速(rpm/min)。

a纺布式胶带b油性纸式胶带

c塑胶式胶带d金箔纸式胶带

图7四种胶带类型

定子线圈机器人缠绕单边尺寸图8所示,按现有半自动工装速度进行绕线时,缠绕所需时间大约为36s,假定新制作绝缘胶带盘可以装配5个工件,则单个工件所需时间为:

T=t1/5+t2+t3+t4+t5+t6+t7+t8+t9+t10=15/5+6+1+2+36+2+20+2+1+6=43+36=79(s)

按1人/班,每天工作10小时,每月按28天,每月大约能完成12,759个/人,效率约提高2.4倍。

图8线圈单边绕线尺寸图

为提高效率,则可以重点考虑缠绕环节,在满足缠绕质量的前提下,可适当提高机器人的移动速度,减少缠绕所需时间。

机器人的移动速度、绕线机转速与需求效率关系如表1所示。

表1机器人移动速度、绕线机转速与效率关系表

3.4整机参数

1.整体尺寸(L×W×H):

3.3m×2.8m×2m.

2.整线功率:

5~10kw.

3.本设计均采用气缸进行相关夹紧、固定,需配备最大压力为0.7Ma气源。

工厂不具备气源条件时,相应的气缸采用电缸进行取代。

3.5重要部件设计

3.5.1物料车

物料车包括线圈来料车和缠绕成品装料车,主要用于定子线圈的存放。

如图9所示,分上下两层,每层数量12个。

卡槽间距均匀,工件可整齐排布、不重叠、不干涉,方便六轴机器人取件、放件。

图9来料车

3.5.2取放料机器人部件

如图10所示,为取料机器人部件,取料机器人为我司研制的10kg六轴机器人,臂展为1.35m.取料组件采用与线圈尺寸相配合的气动夹爪,与六轴机器人逻辑联动,完成取料、放料动作。

a取放料机器人部件总体三维图b取料组件

图10取放料机器人部件

3.5.3三工位转台部件

如图11所示,三工位转台部件包括转盘组件和线圈夹具组件。

转盘组件由伺服电机驱动,可精确控制转动120°。

线圈夹具组件由三组夹紧气缸组成,缠绕机器人工作时,夹紧气缸三始终夹紧,夹紧气缸一和夹紧气缸二适时开闭,确保每一时刻有线圈有两个点固定。

a三工位转台部件总体三维图b线圈夹具组件

图11三工位转台部件

3.5.4缠绕机器人部件

如图12所示,缠绕机器人取料机器人为我司研制的10kg六轴机器人,臂展为1.35m.

图12缠绕机器人部件图13手持式缠绕机部件

3.5.5人工缠绕异形工位

经缠绕的线圈进入人工位后,人工缠绕尾部异形部位后,检查缠绕质量。

在台面上可设置不合格品直通按钮,经人工检测质量不合格的产品,按下直通按钮后,人工取出不合格品,整个系统直接进入下一工件缠绕流程。

3.5.6手持式缠绕机部件

胶带悬挂部件如上图13所示,胶带固定在悬挂组件中,人工贴尾部异形位置胶带时,可随手拉取使用,使用完毕后,随手放回并恢复到初始状态。

四结论

4.1本方案特点

本方案具有以下特点:

1.整体效率提高:

相对于现在实际采用的缠绕机半自动化流程,本自动化方案效率较高,约为以前效率的2.4倍。

2.缠绕质量高:

人工缠绕时,由于存在设备和人员误差、很难保证缠绕的质量,容易出现重叠、不均匀现象。

采用本自动化方案,可以有效的提高缠绕质量。

3.降低人工强度:

相对于现有缠绕方案,改进后的自动化缠绕可有效降低工人的劳动强度。

4.所使用机器人可以拖动示教方式编写工作程序,真正实现人机智能。

后续维护成本低。

1000~4000元/年。

4.2方案可行性分析

1.缠绕机的设计,可在现有缠绕机上进行相关改造优化。

2.其他部件为常见结构设计,无风险。

4.3特别说明

本方案设计中,人工负责端部异形部分的缠绕、检查缠绕质量。

在人力未充分利用时,在时间节拍可行的情况下,可以考虑取消取料机器人部件,将相关的取料、放料工作交由人工进行处理。

此时,三工位改为两工位作业,降低整体费用。

4.4结论

本设计可满足要求。