压力管道元件型式试验产品表管子管件阀门法兰补偿器密封元件型式试验项目及其内容方法和要求.docx

《压力管道元件型式试验产品表管子管件阀门法兰补偿器密封元件型式试验项目及其内容方法和要求.docx》由会员分享,可在线阅读,更多相关《压力管道元件型式试验产品表管子管件阀门法兰补偿器密封元件型式试验项目及其内容方法和要求.docx(52页珍藏版)》请在冰豆网上搜索。

压力管道元件型式试验产品表管子管件阀门法兰补偿器密封元件型式试验项目及其内容方法和要求

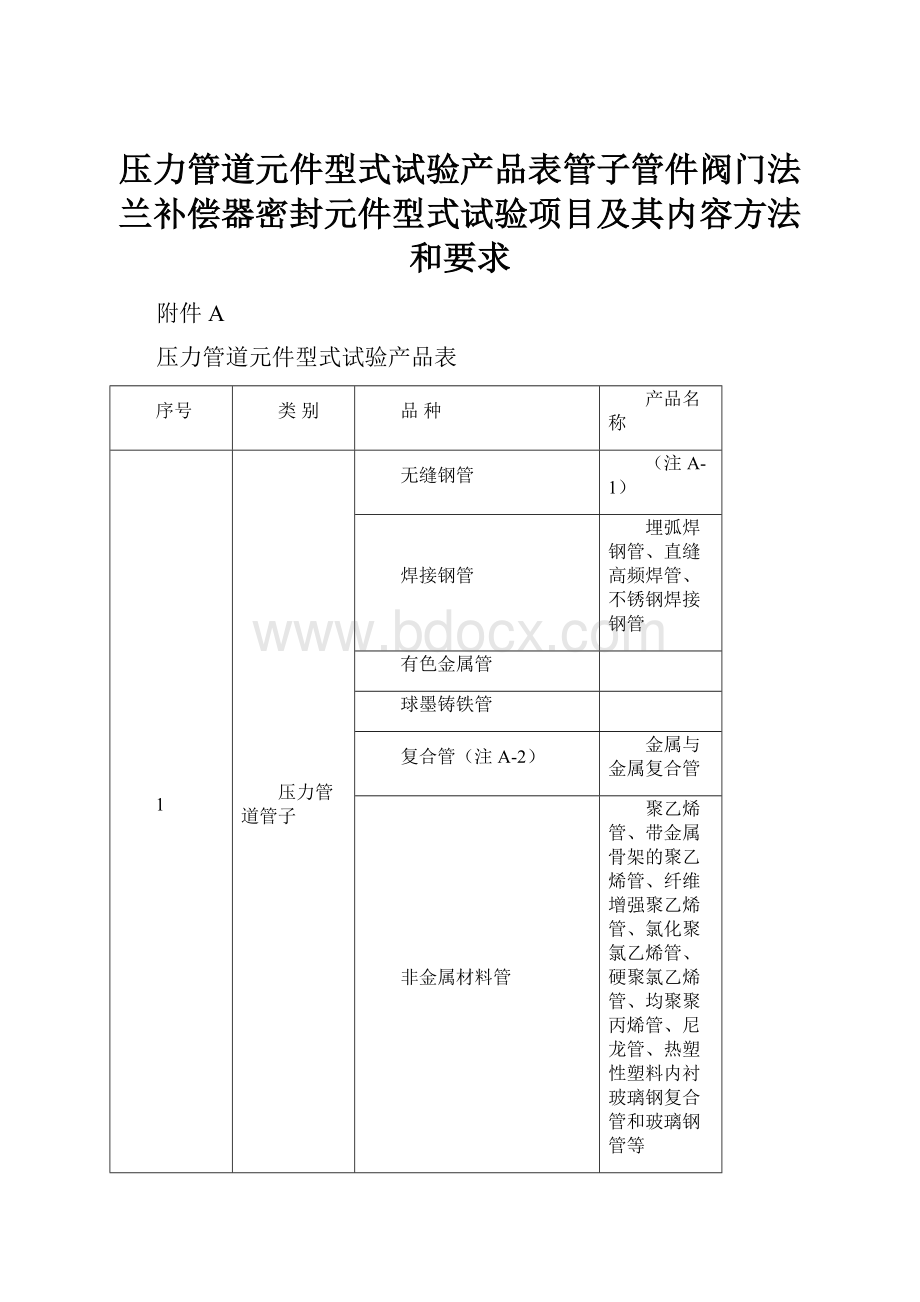

附件A

压力管道元件型式试验产品表

序号

类别

品种

产品名称

1

压力管道管子

无缝钢管

(注A-1)

焊接钢管

埋弧焊钢管、直缝高频焊管、不锈钢焊接钢管

有色金属管

球墨铸铁管

复合管(注A-2)

金属与金属复合管

非金属材料管

聚乙烯管、带金属骨架的聚乙烯管、纤维增强聚乙烯管、氯化聚氯乙烯管、硬聚氯乙烯管、均聚聚丙烯管、尼龙管、热塑性塑料内衬玻璃钢复合管和玻璃钢管等

2

压力管道管件

无缝管件(注A-3)

弯头、弯管、三通、四通、封堵三通、异径管(大小头)、管帽

有缝管件

锻制管件

对焊式管件、承插焊管件和螺纹管件(注A-4)

复合管件

金属与金属复合管件(注A-5)

非金属管件

聚乙烯管件、带金属骨架的聚乙烯管件、聚氯乙烯管件、玻璃钢管件等

3

压力管道阀门

金属阀门

通用阀门

闸阀、截止阀、节流阀、止回阀、球阀、蝶阀、隔膜阀、旋塞阀、柱塞阀、电磁阀(电磁驱动启闭结构)、排污阀、疏水阀、堵阀、盘阀等

低温阀门(注A-6)

闸阀、截止阀、球阀、止回阀、蝶阀

调节类阀门

调节阀(控制阀)、减压阀(自力式)(注A-7)

井口装置用阀门

闸阀、节流阀、旋塞阀、止回阀

非金属阀门

1、聚乙烯阀门

2、其他非金属材料阀门:

闸阀、截止阀、止回阀、球阀、蝶阀、隔膜阀等

4

压力管道法兰

钢制锻造法兰

非金属法兰

(注A-8)

续表

序号

类别

品种

产品名称

5

补偿器

金属波纹膨胀节

旋转补偿器

非金属材料膨胀节

聚四氟乙烯膨胀节、橡胶膨胀节和其他非金属材料膨胀节

6

压力管道密封元件

金属密封元件

金属垫片、基本型金属缠绕垫片、带加强环型金属缠绕垫片、复合增强垫片

非金属密封元件

非金属垫片、柔性石墨垫(板)、模压填料、编织填料

7

压力管道特种元件

防腐管道元件

内、外涂敷防腐蚀压力管道元件;

内衬防腐蚀压力管道元件;

内搪防腐蚀压力管道元件;

内、外镀渗防腐蚀压力管道元件。

元件组合装置

阻火器、井口装置和采油树、节流压井管汇

注A-1:

局部加热热扩钢管仅需要按照本规则进行型式试验。

注A-2:

复合管是指基管、衬管分别制作完成后,通过液压、爆炸等方式复合的管子。

复合板制的复合管按照焊接钢管进行型式试验。

注A-3:

无缝管件包括有缝管坯制管件。

注A-4:

对焊式锻制管件按照对焊式钢制管件进行型式试验;承插焊管件和螺纹管件按照钢制锻造法兰进行型式试验。

注A-5:

金属与金属复合管件按照钢制管件进行型式试验。

注A-6:

低温阀门是指设计温度低于-46℃的阀门。

注A-7:

调节阀(控制阀)为依靠电流/电压信号改变阀芯开度的阀门;减压阀(自力式)为依靠介质压力或温度,并且利用阀门自带的减压执行元件,使出口端介质参数稳定的阀门。

注A-8:

非金属法兰按照非金属管件进行型式试验。

注A-9:

用作防腐管道元件基体和组成元件组合装置的压力管道元件,应当按相应安全技术规范的要求,取得制造许可、进行型式试验或制造监督检验。

附件B

压力管道管子型式试验项目及其内容、方法和要求

B1无缝钢管

B1.1型式试验项目

B1.1.1技术文件审查

(1)原材料(管坯)质量控制,包括制造标准、制造方式、验收要求等;

(2)钢管成形和热处理等工艺文件;

(3)检验与试验工艺,包括无损检测、理化试验、工艺性能试验、液压试验等。

B1.1.2检验与试验

(1)外观及几何尺寸;

(2)化学成分;

(3)力学性能,包括拉伸试验、常温冲击试验、低温冲击试验(表B-1中4组材料时)、硬度试验等;

(4)钢管工艺性能试验,包括扩口试验、压扁试验、弯曲试验等;

(5)金相检验,包括低倍组织、晶粒度、非金属夹杂物、显微组织等;

(6)不锈钢的晶间腐蚀和双相不锈钢的点腐蚀;

(7)无损检测或者液压试验;

(8)表B-1中2、3、5、6组材料时,使用温度范围内(至超过最高允许工作温度50℃)温度间隔为50℃的抗拉强度、屈服强度、断后伸长率、断面收缩率;

(9)表B-1中4组材料时,韧脆转变温度曲线;

(10)螺纹连接钢管的模拟工况实物试验,包括螺纹检验,上、卸扣试验,拉伸至失效试验,静水压及内压至失效试验,外压至失效试验和气密封试验。

B1.2抽样规则

抽样基数一般不少于10根,随机抽取2根样品进行试验。

其中外观及几何尺寸、无损检测、液压试验项目可以在制造单位现场进行。

DN≥400mm的钢管,抽查基数可以根据企业实际库存情况确定,且抽取根数不得少于2根。

B1.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)成形工艺方式覆盖

成形工艺方式分为冷拔(冷轧)、热轧、热扩、热挤压、热锻等。

不同成形工艺相互不可以覆盖。

(2)材料覆盖

无缝钢管的材料分为1、2、3、4、5、6六组,见表B-1;第1~3组,高组别材料可以覆盖低组别材料;第4组可以覆盖第1组材料;其他材料不可以相互覆盖。

表B-1材料分类

材料组别

材料种类

1

碳素钢、碳锰钢、标准抗拉强度下限值≤540MPa的低合金钢(

、Ⅵ组除外)

2

铬钼钢

3

标准抗拉强度下限值>540MPa的合金钢(

、Ⅵ组除外)

4

设计温度低于-40℃的合金钢(

、Ⅵ组除外)

5

不锈钢

6

双相不锈钢

(3)规格覆盖

当50mm≤DN<150mm时,50mm≤DN*<150mm;

当150mm≤DN<400mm时,150mm≤DN*<400mm;

当DN≥400mm时,400mm≤DN*≤DN。

注B-1:

DN、DN*分别为样品公称直径、覆盖范围产品的公称直径;本规则所称的公称直径根据有关标准,可以代表其公称外径、公称内径、通径和口径、公称尺寸。

下同。

B1.4主要试验项目的试验方法与验收要求

B1.4.1冲击试验

在产品标准规定的适用温度下进行冲击试验,试验方法按GB/T229,V型缺口试样冲击吸收能量(KV2)指标应当符合产品标准且不低于表B-2的规定。

表B-2碳素钢和低合金钢冲击吸收能量

钢材标准抗拉强度下限值

Rm(MPa)

3个标准试样冲击吸收能量平均值

KV2(J)

≤450

≥20

>450~510

≥24

>510~570

≥31

>570~630

≥34

>630~690

≥38(且侧膨胀值LE≥0.53mm)

>690

≥47(且侧膨胀值LE≥0.53mm)

B1.4.2模拟工况的实物试验

B1.4.2.1螺纹检验

试验之前,首先对钢管螺纹的齿高、螺距、紧密距(中径)、锥度等参数进行检验,应当按照GB/T9253.2或者APISPEC5B的规定进行。

B1.4.2.2上、卸扣试验

上卸扣的试样由两根管子组成,一根管子为单端带外螺纹,一根管子为单端带内螺纹,单根管子的长度不得小于1700mm。

上、卸扣试验应当按照GB/T21267的规定进行。

上、卸扣试验是对钢管螺纹的抗粘扣性能进行检验,其中上、卸扣试验分初始上扣、卸扣和最终上扣、卸扣两类。

B1.4.2.3拉伸至失效试验

拉伸至失效试验的试样,其上、卸扣试验必须合格,螺纹接头位于试样中间,试样长度不得小于3400mm。

拉伸至失效试验应当按照GB/T21267的规定进行。

拉伸至失效试验是对钢管的螺纹连接强度进行检验。

B1.4.2.4静水压及内压至失效试验

静水压及内压至失效试验的试样,其上、卸扣试验必须合格,螺纹接头位于试样中间,试样长度不得小于10倍外径。

静水压及内压至失效试验应当按照GB/T21267的规定进行。

静水压及内压至失效试验是对钢管的螺纹接头的密封性能和内屈服强度进行检验。

B1.4.2.5外压至失效试验

外压至失效试验是对钢管管体抗挤毁强度进行的检验。

外压至失效试验的试样长度不小于2740mm。

外压至失效试验应当按照GB/T21267的规定进行。

B1.4.2.6气密封试验

对于有气密封性能要求的钢管,还应当根据GB/T21267和产品技术规范等要求进行相应的气密封性能试验。

B2焊接钢管

B2.1型式试验项目

B2.1.1技术文件审查

(1)原材料质量控制,包括钢板、钢卷及焊接材料;

(2)钢管成形工艺文件、焊接工艺评定、焊接工艺规程和热处理工艺文件;

(3)检验与试验工艺,包括无损检测、理化试验、液压试验、残余应力试验等。

B2.1.2检验与试验

(1)外观及几何尺寸(包括螺纹参数);

(2)化学成分分析;

(3)力学性能,包括拉伸试验、冲击试验、弯曲试验等;

(4)钢管工艺性能试验,包括扩口试验、压扁试验、弯曲试验等;

(5)无损检测,包括X射线、超声、涡流、漏磁等;

(6)液压试验;

(7)石油天然气输送用钢管的钢管抗大变形能力试验,包括钢管管体纵向拉伸试验、钢管实物试验和钢管对接环焊缝宽板拉伸试验;

(8)螺纹连接钢管的模拟工况实物试验,包括上、卸扣试验,拉伸至失效试验,静水压及内压至失效试验,外压至失效试验和气密封试验。

B2.2抽样规则

抽样基数一般不少于10根,随机抽取2根样品进行试验。

其中外观及几何尺寸、无损检测、液压试验项目可以在制造单位现场进行。

B2.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)焊接方式覆盖

焊接方式分为埋弧焊、氩弧焊、高频焊、激光焊、等离子焊等。

不同焊接方式相互不可以覆盖。

(2)用途覆盖

按用途分为石油天然气输送用钢管和非石油天然气输送用钢管。

石油天然气输送用钢管可以覆盖非石油天然气输送用钢管。

(3)连接方式覆盖

按连接方式分为螺纹连接钢管和非螺纹连接钢管。

螺纹连接钢管可以覆盖非螺纹连接钢管。

B2.4主要试验项目的试验方法与要求

B2.4.1钢管抗大变形能力试验

该试验包括钢管管体纵向拉伸试验、钢管实物试验和钢管对接环焊缝宽板拉伸试验。

当钢管的规格超出试验设备能力范围时,可采取数值仿真的方法代替。

B2.4.1.1钢管管体纵向拉伸试验

在人工时效处理前和处理后,对钢管管体进行纵向拉伸试验。

按照GB/T228.1的规定取样和试验。

试验测定包括但不限于钢管管体纵向的屈服强度(Rt0.5)、抗拉强度(Rm)、屈强比(Rt0.5/Rm)、应力比、均匀延伸率(UEL)以及拉伸全曲线等项目。

B2.4.1.2钢管实物试验

钢管抗大变形实物试验可采用钢管实物压缩试验或弯曲试验中的一种方法。

B2.4.1.2.1钢管实物压缩试验

压缩试验钢管的长度不小于公称直径的2.0倍,管体两端面相互平行并与管体轴线垂直。

试验前测量试样的外径和壁厚,并在特定位置排布应变片(在相隔90°或120°的钢管母线上,沿轴向等间距排部应变片,间距要依具体的钢管尺寸来定,一般是钢管半径的五分之一到二分之一。

在应变集中即可能出现屈曲的部位,适当增加应变片的布排密度)。

试验时,液压压缩载荷的加载速率控制在20MPa/s或者20mm/min以下。

全程采集载荷、应变和位移,绘制载荷-位移、载荷-应变曲线。

开始屈曲时屈曲部位的最大应变

≥0.85%。

B2.4.1.2.2钢管实物弯曲试验

弯曲试验按照SY/T7318.3的规定进行,试样长度不小于钢管公称外径的6倍,两端与试验短节焊接连接和密封。

测试试样的壁厚和管径,并且在特定位置排布应变片(在相隔30°或45°的钢管母线上,沿轴向等间距排部应变片,间距要依具体的钢管尺寸来定,一般是钢管半径的五分之一到二分之一。

在钢管弯曲受压侧母线的中部,即产生最大压缩变形的部位,适当加大应变片的密度)。

试验在专用的弯曲试验机中进行。

绘制载荷-位移、载荷-应变曲线。

开始屈曲时屈曲部位的最大应变

≥2.0%。

B2.4.1.3钢管对接环焊缝宽板拉伸试验

宽板拉伸试验按照SY/T7318.1的规定进行,试样标距内宽度应不小于300mm(对外径小于800mm的情况,可另行规定),试样长度应不小于4倍宽度。

环焊缝置于试样中间位置,可以根据需要预制特定尺寸的缺陷。

试验过程中应当施加位移控制的拉伸载荷,采集载荷、位移、裂纹张开量等数据。

可以根据需要,以载荷下降、裂纹启裂、失稳扩展等对应的管体远端应变作为环焊接头的拉伸应变能力。

宽板拉伸试验应变应当不低于0.5%。

B2.4.2模拟工况的实物试验

见B1.4.2。

B3有色金属管

B3.1型式试验项目

B3.1.1技术文件审查

(1)有色金属管成形、焊接、热处理工艺等工艺文件;

(2)检验与试验工艺,包括无损检测、理化试验、压力试验等。

B3.1.2检验与试验

(1)外观及几何尺寸;

(2)化学成分分析;

(3)力学性能试验;

(4)工艺性能试验,包括扩口试验、弯曲试验、压扁试验(必要时);

(5)金相检验,包括晶粒度、非金属夹杂、显微组织等(必要时);

(6)无损检测;

(7)液(气)压试验(必要时)。

B3.2抽样规则

抽样基数一般不少于10根,随机抽取2根样品进行试验。

其中外观及几何尺寸、无损检测、液(气)压试验项目可以在制造单位现场进行。

规格DN≥100mm的有色金属管,抽样基数不少于5根。

B3.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)成形方式覆盖

无缝管和焊接管相互不可以覆盖,不同成形工艺相互不可以覆盖。

(2)材料覆盖

除主元素之外的其他规定的合金元素成分含量高的可以覆盖合金元素含量低的,不同组织类型相互不可以覆盖。

(3)规格覆盖

当50mm≤DN<150mm时,50mm≤DN*<150mm;

当DN≥150mm时,150mm≤DN*<DN。

B4球墨铸铁管

B4.1型式试验项目

B4.1.1技术文件审查

(1)球墨铸铁管铸造、热处理、涂覆等工艺文件;

(2)检验与试验工艺,包括力学性能试验、压力试验、气密性试验等。

B4.1.2检验与试验

(1)外观及几何尺寸(含涂覆层);

(2)拉伸试验;

(3)布氏硬度;

(4)压力试验;

(5)气密性试验;

(6)接口密封试验。

B4.2抽样规则

球墨铸铁管试样应当在同一生产批次抽取,抽样数量一般不低于2根,抽样基数一般不少于10根。

外观、几何尺寸、压力试验、气密性试验、接口密封试验等项目可以在制造单位现场进行。

B4.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)成形工艺覆盖

成形工艺包括离心铸造和非离心铸造,不同成形工艺相互不可以覆盖。

(2)规格覆盖

当DN≤250mm时,50mm≤DN*≤250mm;

当250mm<DN≤700mm时,250mm<DN*≤700mm。

B5复合管(金属与金属复合管)

B5.1型式试验项目

B5.1.1技术文件审查

(1)复合管原材料质量控制,包括基管、衬管及焊接材料;

(2)工艺文件审查,包括基管和衬管制造工艺、复合工艺、焊接及热处理等工艺文件审查;

(3)检验与试验工艺,包括无损检测、理化试验、腐蚀试验、液压试验等。

B5.1.2检验与试验

(1)外观及几何尺寸;

(2)基管和衬管的化学成分分析;

(3)基管的力学性能;

(4)复合管的工艺性能试验,包括弯曲试验和压扁性能;

(5)紧密度试验;

(6)静水压试验。

注B-3:

基管和衬管在复合前已完成化学成分和力学性能试验的,可以确认相关报告。

B5.2抽样规则

在同批产品中,按照以下方式进行抽取:

(1)抽样基数一般不少于10根;

(2)在抽样组批中,随机抽取2根现场进行外观、几何尺寸、无损探伤、静水压试验等。

B5.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)复合工艺覆盖

复合工艺方式分为液压(含等静压)、热挤压(含热等静压)、爆炸复合;不同复合工艺相互不可以覆盖。

(2)规格覆盖

当50mm≤DN<150mm时,50mm≤DN*<150mm;

当150mm≤DN<400mm时,150mm≤DN*<400mm;

当DN≥400mm时,400mm≤DN*≤DN。

B6非金属材料管

B6.1型式试验项目

B6.1.1技术文件审查

(1)工艺文件审查,包括定型试验报告、成形工艺文件(烘干、成形、冷却等);

(2)检验与试验工艺,包括力学性能、理化试验、液压试验等。

B6.1.2检验与试验

非金属材料管的型式试验项目见表B-3。

表B-3非金属材料管的型式试验项目

产品

型式试验项目

聚乙烯(PE)管

外观及几何尺寸;断裂伸长率;氧化诱导时间;熔体质量流动速率;静液压强度;耐慢速裂纹增长;纵向回缩率;压缩复原;灰分。

带金属骨架的聚乙烯管、纤维增强聚乙烯管

外观及几何尺寸;受压开裂稳定性;静液压强度;爆破强度试验;纵向回缩率。

氯化聚氯乙烯管和硬聚氯乙烯管

外观及几何尺寸;纵向回缩率;落锤冲击试验;密度;维卡软化温度;氯含量(氯化聚氯乙烯管适用);静液压强度;二氯甲烷浸渍试验。

均聚聚丙烯管

外观及几何尺寸;纵向回缩率;熔融温度;氧化诱导时间;颜色分散;负荷变形温度;静液压强度;熔体质量流动速率;拉伸屈服应力;简支梁冲击;耐腐蚀性能。

尼龙管

外观及几何尺寸;静液压强度;弯曲强度(增强MC尼龙管适用);纵向回缩率(增强MC尼龙管适用);爆破强度试验;受压开裂稳定性;屈服点、抗拉强度(尼龙—钢复合管适用)。

热塑性塑料内衬玻璃钢复合管

外观及几何尺寸;树脂含量;爆破强度试验;巴氏硬度;静液压强度。

玻璃钢管

外观及几何尺寸;树脂含量;爆破强度试验;玻璃化转变温度;静液压强度。

B6.2抽样规则

非金属材料管试样应当在同一生产批次抽取,抽样数量一般不低于10m,抽样基数一般不少于30m。

B6.3覆盖范围

覆盖范围应当同时满足本条以下条件。

B6.3.1产品和材料覆盖

不同产品名称不可以相互覆盖,相同产品名称可以选用任一材料等级覆盖。

B6.3.2规格覆盖

(1)聚乙烯管、带金属骨架的聚乙烯管和纤维增强聚乙烯管

当50mm≤DN<75mm时,50mm≤DN*<75mm;

当75mm≤DN<250mm时,75mm≤DN*<250mm;

当250mm≤DN<450mm时,250mm≤DN*<450mm;

当450mm≤DN≤630mm时,250mm≤DN*≤630mm;

当DN>630mm时,630mm<DN*≤DNmm。

(2)氯化聚氯乙烯管、硬聚氯乙烯管和均聚聚丙烯管

当50mm≤DN<160mm时,50mm≤DN*<160mm;

当160mm≤DN≤400mm时,160mm≤DN*≤400mm;

当DN>400mm时,400mm<DN*≤DNmm。

(3)尼龙管

当50mm≤DN<250mm时,50mm≤DN*<250mm;

当250mm≤DN<600mm时,250mm≤DN*<600mm;

当DN≥600mm时,DN*≥600mm。

(4)热塑性塑料内衬玻璃钢复合管和玻璃钢管

当50mm≤DN≤150mm时,50mm≤DN*≤150mm;

当150mm<DN≤350mm时,150mm<DN*≤350mm;

当DN>350mm时,350mm<DN*≤DNmm。

B6.4主要试验项目的试验方法与验收要求

B6.4.1断裂伸长率和拉伸屈服应力

按GB/T8804.1制样,按GB/T8804.3试验。

当公称壁厚≥12mm的管材进行试验时,如有争议,以类型1试样的试验结果为最终判定依据。

对于PE管,断裂伸长率应不小于400%。

B6.4.2氧化诱导时间

按照GB/T19466.6的规定。

制样时,应分别从管材内、外表面切取试样,然后将原始表面朝上进行试验。

试样数量为3个,试验结果取最小值。

200℃下管材的氧化诱导时间应大于30min,或者210℃下管材的氧化诱导时间应大于20min。

附件C

压力管道管件型式试验项目及其内容、方法和要求

C1无缝管件和有缝管件

C1.1型式试验项目

C1.1.1技术文件审查

(1)强度计算书、设计图样(包括端部尺寸、局部及关键部位壁厚)等;

(2)管件成形(成形方法、原材料规格尺寸)、焊接工艺规程、热处理工艺等工艺文件;

(3)检验与试验工艺,包括尺寸检测、无损检测、理化试验等。

C1.1.2检验与试验

(1)标识;

(2)形状与外观;

(3)化学成分;

(4)尺寸检验(包括端部尺寸、局部及关键部位壁厚);

(5)硬度试验;

(6)随炉或本体取样试件的拉伸和冲击(必要时)试验;

(7)无损检测;

(8)铁素体测定(双相不锈钢时);

(9)爆破试验(对焊式管件时);

(10)耐压试验和气密性试验(卡压式和环压式管件时)。

C1.2抽样规则

应当符合本规则2.3.3的规定;当DN≥400mm时,抽样基数每批不少于3件。

C1.3覆盖范围

覆盖范围应当同时满足以下条件:

(1)连接形式覆盖

卡压式和环压式管件可以相互覆盖;对焊式管件与卡压式和环压式管件不可以相互覆盖;

(2)典型产品覆盖

三通和四通可以相互覆盖;弯曲半径小的弯头(弯管)可以覆盖弯曲半径大的弯头(弯管),弯曲角度大的弯头(弯管)可以覆盖弯曲角度小的弯头(弯管);等径三通可以覆盖异径三通,其他产品不可以相互覆盖。

(3)材料覆盖

同B1.3

(2)。

注C-1:

金属与金属复合管件按照基管材料覆盖。

(4)成形工艺覆盖

成形工艺包括冷成形和热成形,不同成形工艺不可以相互覆盖。

(5)规格覆盖

当DN<1200mm时,0.5DN≤DN*≤2DN且0.5S/DN≤S*/DN*≤3S/DN;

当DN≥1200mm时,DN*≥600mm且0.5S/DN≤S*/DN*≤3S/DN。

注C-2:

S为样品(试样)公称壁厚,S*为覆盖范围内产品的公称壁厚;

C-3:

当样品为异径管件时,DN为小端公称尺寸,并且大端与小端公称尺寸之比应当不小于试验样品的大端与小端公称尺寸之比。

C1.4主要试验项目的试验方法与验收要求

钢制对焊式管件的爆破试验应当符合如下要求:

(1)钢制对焊式管件应当在样品端部焊接试验短节,组成爆破试验系统,试验系统应当能够承受试验压力的105%,试验短节的长度不应当影响试验结果的判定。

(2)试验介质为洁净的水,试验时应当缓慢升压至计算爆破压力。

(3)样品的爆破压力不低于公式(C-1)计算的爆破压力时,爆破试验判定为合格。

(C-1)

式中:

—计算爆破压力,MPa;

—压力削弱系数(压力削弱系数是指管件所能承受的压力与相同公称壁厚的管道承受压力的比值,由强度计算书确定);

—管件原材料的标准抗拉强度下限值,MPa;

—管件的端部实测壁厚(当端部需要削薄处理时,为削薄前厚度),mm;

—管件的端部实测外径(当端部需要削薄处理时,为削薄前外径),mm。

C2非金属管件

C2.1型式试验项目

C2.1.1技术文件审查

(1)工艺文件审查,包括定型试验报告、成形工艺文件(烘干、成形、电熔布线、冷却等);

(2)检验与试验工艺,包括力学性能、理化试验、液压试验等。

C2.1.2检验与试验项目

C2.1.2.1聚乙烯管件

(1)外观及几何尺寸;

(2)氧化诱导时间;

(3)静液压强度;

(4)熔接强度;

(5)熔体质量流动速率。

C2.1.2.2带金属骨架的聚乙烯管件

(1)外观及几何尺寸;

(2)静液压