SY4设备安装工程 第1部分 机泵类 检验批表格.docx

《SY4设备安装工程 第1部分 机泵类 检验批表格.docx》由会员分享,可在线阅读,更多相关《SY4设备安装工程 第1部分 机泵类 检验批表格.docx(73页珍藏版)》请在冰豆网上搜索。

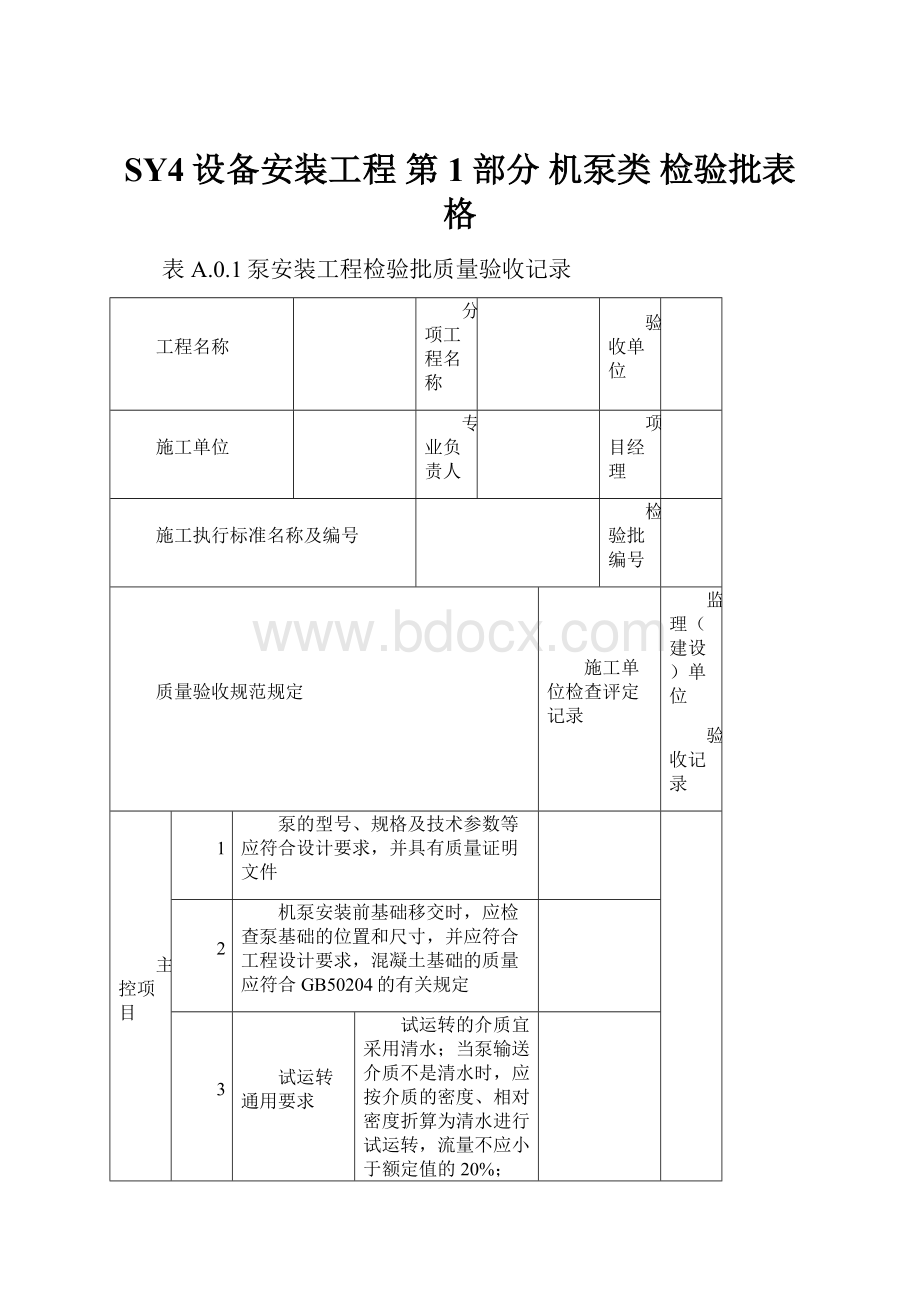

SY4设备安装工程第1部分机泵类检验批表格

表A.0.1泵安装工程检验批质量验收记录

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

1

泵的型号、规格及技术参数等应符合设计要求,并具有质量证明文件

2

机泵安装前基础移交时,应检查泵基础的位置和尺寸,并应符合工程设计要求,混凝土基础的质量应符合GB50204的有关规定

3

试运转通用要求

试运转的介质宜采用清水;当泵输送介质不是清水时,应按介质的密度、相对密度折算为清水进行试运转,流量不应小于额定值的20%;电流不得超过电动机的额定电流

润滑油不得有渗漏和雾状喷油;轴承、轴承箱和油池润滑油的温升不应超过环境温度40℃,滑动轴承的温度不应大于70℃;滚动轴承的温度不应大于80℃

各固定连接部位不应有松动;各运动部件运转应正常,不得有异常声响和摩擦;附属系统的运转应正常;管道连接应牢固、无渗漏

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

3

轴承的振动速度有效值应在额定转速、最高排出压力和无气蚀条件下检测,检测及其限值应符合随机技术文件的规定;无规定时,应符合GB50275-2010附录A的规定

泵的静密封应无泄漏,填料函和轴密封的泄漏量不应超过随机技术文件的规定

润滑、液压、加热和冷却系统的工作应无异常现象

泵的安全保护和电控装置及各部分仪表应灵敏、正确、可靠

轴功率对应的连续试运转时间

<50kw

30min

50kw~<100kw

60min

100kw~<400kw

90min

≥400kw

120min

高速泵及特殊要求的泵试运转时间应符合随机技术文件的规定

4

离心泵试运转

机械密封的泄漏量不应大于5ml/h,填料密封的泄漏量不应大于表4.2.4-1的规定,且温升应正常;输送有毒、有害、易燃等介质的泵,密封的泄漏量不应大于设计的规定值

工作介质相对密度小于1的离心泵用水进行试运转时,控制电动机的电流不得超过额定值,且水流量不应小于额定值的20%;用有毒、有害、易燃、易爆颗粒等介质进行运转的泵,其试运转应符合随机技术文件的规定

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

4

输油泵组试运转

填料函的温升应正常,普通软填料可有少量泄漏,输送轻质油不应大于20滴/min,输送原油不应大于10滴/min;机械密封、螺旋密封平均泄漏量不应超过3滴/min

长轴深井泵试运转

电机与泵传动装置的润滑应正常,工作时油温和轴承处的油温均不应大于75℃

在泵座填料处温升正常时,轴封泄漏量不应大于表4.2.4-2的规定

泵在额定转速和最大流量下连续运转时间不应少于2h

井用潜水泵试运转

压力、流量应正常,电流不应大于额定值

安全保护装置及仪表均应安全、正确、可靠

扬水管应无异常的振动

在额定转速和最大流量下,连续运转时间不应少于2h

轴流泵试运转

滚动轴承温升不应超过35℃,其最高温度不应超过75℃

齿轮箱内油的温升应正常;油池的油位应保持在规定的刻度范围内,并不得有漏油

填函处的温升应正常;泄漏量应符合随机技术文件的规定

齿轮泵试运转

轴封泄漏量应符合随机技术文件的规定;无规定时,轴封泄漏量应符合表4.2.4-3的规定

螺杆泵试运转

轴承温升不应超过环境温度35℃,并不应超过输送介质温度20℃;外装式轴承表面温升不超过环境温度40℃;轴承最高温度不应超过80℃

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收记录

主控项目

4

往复泵试运转

泵的润滑油压及油位应在规定范围内;油池、油箱的油温不应大于75℃;轴承和十字头导轨孔的温度不应超过85℃

填函的泄漏量不应大于泵额定流量的0.01%;当泵额定流量小于10m³/h时,其填函的泄漏量不应大于1L/h;各静密封面不应泄漏

一般项目

1

泵安装时,其基础混凝土强度应达到设计强度的75%以上。

泵就位前,基础表面应凿出麻面,麻面密度宜为每100mm×100mm范围内3~5个点,麻点深度不应小于10mm,表面不应有油污或疏松层。

设备底座应保持清洁、除去油污和泥土

2

地脚螺栓、螺母、垫圈的材质、规格应符合泵随机技术文件或设计要求

3

地脚螺栓安装

螺栓应垂直

地脚螺栓上的油污和氧化皮应清除干净,螺纹部分应涂少量油脂

地脚螺栓与孔壁距离不宜小于15mm

螺母拧紧后螺纹露出螺母长度应为2~3个螺距

地脚螺栓底端不应碰孔底

4

地脚螺栓预留孔灌浆

灌浆前,应对灌浆处清洗洁净

灌浆宜采用细碎石混凝土,其强度应比基础混凝土强度高一等级

灌浆时应捣实,不应使地脚螺栓倾斜和影响设备的安装精度

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

5

泵调平常用的斜垫铁和平垫铁应符合泵随机技术文件规定的要求

无规定时

斜垫铁的材料宜采用普通碳素钢,平垫铁的材料可采用普通碳素钢或铸铁

垫铁的厚度不应小于2mm;斜垫铁的斜度宜为1/10~1/20;对振动或精密设备的垫铁斜度宜为1/40

6

垫铁安装

每个地脚螺栓旁边至少应有一组垫铁

垫铁组在能放稳和不影响灌浆的条件下,应放在靠近地脚螺栓和底座主要受力部位下方

相邻两垫铁组间的距离宜为500mm~1000mm

设备底座有接缝处的两侧,应各安装一组垫铁

每一垫铁组的最小面积应能承受泵的分布负荷,其面积应按HG20203的相关要求计算

垫铁组应由代号相同的平垫铁和斜垫铁组成,斜垫铁应成对使用,且斜垫铁斜度应相同,搭接长度不应小于全长的3/4,其相互间的偏斜角不应大于3°。

承受重负荷或有较强连接振动的设备,宜使用平垫铁

垫铁组应安放平稳整齐,垫铁之间应接触良好;斜垫铁应放置在平垫铁上面,放置平垫铁时,厚的宜放在下面,薄的宜放在中间

每一垫铁组的块数不宜超过5块,垫铁组的高度宜为30mm~70mm

泵找正调平后,垫铁端面应露出设备底面外缘,平垫铁宜露出10mm~30mm,斜垫铁宜露出10mm~50mm。

垫铁组伸入设备底座底面的长度应超过设备地脚螺栓的中心

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

6

垫铁安装

泵找正调平后,每组垫铁均应压紧,并应用手锤逐组轻击听音检查。

对高速运转的设备垫铁组,当采用0.05mm塞尺检查垫铁之间及垫铁与底座面之间的间隙时,在垫铁同一断面处以两侧塞入的长度总和不得超过垫铁长度或宽度的1/3

泵找正调平检查合格后,除铸铁垫铁外,各垫铁相互间应用定位焊焊牢,垫铁与设备底座之间不得焊接

7

预留孔中的混凝土达到设计强度的75%以上时,方可拧紧地脚螺栓。

螺母与垫圈、垫圈与设备底座间的接触均应紧密

8

基础与设备底座面之间二次灌浆前,外摸板至设备底座外缘的间距不应小于80mm;灌浆后,设备外缘的灌浆层应平整,灌浆层高出设备底座底面的高度h值不应小于10mm

9

泵采用无垫铁安装时,当灌浆达到设计强度的75%时,方可松掉或取出用于临时支撑泵组底座的顶丝和支撑件

10

中心线位置允许偏差(mm)

10

标高允许偏差(mm)

-10~+20

11

电机底座上部的垫板与机爪间的接触面应达到75%以上,用0.05mm塞尺检查,大中型电机不得塞进5mm,小型电机不得塞进10mm

12

水平允许偏差

整体安装

纵向

≤0.10/1000

横向

≤0.20/1000

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

12

水平允许偏差

大中型机组

纵向

≤0.05/1000

横向

≤0.05/1000

机组轴系纵向安装水平的方向应相同且使轴系形成平滑的轴线,横向安装水平方向不宜相反

13

长轴

深井

泵组

装

传动轴以螺纹联轴器连接时,两轴端面应紧密贴合,两轴旋入联轴器的深度应相等

泵座与扬水管连接后应放在基础上,当泵底座面与基础上平面不平行时,应在泵座与基础间的间隙中以楔形垫铁填实,不得单独校正泵座的水平

电动机与底座应紧密贴合,其间不得加垫;当电动机轴与电机空心轴不同轴时,应在泵座与基础间加斜垫铁调整

14

井用

潜水

泵的

安装

螺纹连接的扬水管相互连接时,螺纹部分应加润滑油,不应填入麻丝铅油;两管旋入连管器的深度应相等;法兰连接的扬水管,螺栓的拧紧力距应均匀;法兰的端面密封应严密、无渗漏

泵座安装水

平允许偏差

纵向

0.10/1000

横向

0.10/1000

电动机定子绕组的冷态绝缘电阻、耐电压试验和电机腔及密封装置的严密性试验,应符合GB50275的规定,再与上部的部件相连接、放入井管中

续表A.0.1

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

15

轴流泵

水平度

卧式泵的安装水平允许偏差为0.2/1000

立式具有单层基础的泵,驱动机与泵的安装水平允许偏差为0.2/1000

具有双层基础的泵,驱动机和泵的安装水平允许偏差为0.05/1000,且倾斜方向应一致

泵座轴线与进水管道轴线的同轴度应为φ2mm

13

往复泵

水平度

允许偏差

纵向

0.50/1000

横向

0.50/1000

泵找正

联轴器连接

联轴器的装配允许偏差应符合设备技术文件的规定;无规定时,应按GB50231的规定执行

叠片挠性联轴器对中偏差应符合机器设计文件的规定;无规定时,应按SH/T3538的规定执行

皮带连接

带轮两轮轮宽的中央平面应在同一平面上,其偏移值允许偏差为0.5mm

两轴平行度的偏差tgθ值,允许偏差为其中心距的0.15‰

施工单位检查评定

结果

项目专业质量检查员:

年月日

监理(建设)单位

验收结论

监理工程师(建设单位项目代表):

年月日

表A.0.2压缩机(组)安装工程检验批质量验收记录

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

1

压缩机(组)的型号、规格及技术参数等应符合设计要求,并具有质量证明文件

2

设备基础验收应按GB50204的规定执行

3

压缩机(组)进出口管道应保持无应力状态

4

管道吹扫及清洗应符合设计及设备技术文件的规定;无规定时,应按SY/T4111的规定执行

5

润滑油系统试运行应符合设备技术文件的规定;无规定时,应按SY/T4111的规定执行

6

无负荷试运转

应启动冷却系统、润滑系统,其运转应正常

应检查盘车装置,应处于压缩机(组)启动所要求的位置

点动压缩机(组),应在检查各部位无异常现象后,依次运转5min,30min和2h以上,每次启动运转前,应检查压缩机(组)润滑情况且正常

运转中润滑油压不得小于0.10MPa,曲轴箱或机身内润滑油的温度不应高于70℃

各级冷却水排水温度应符合随机技术文件的规定;无规定时,各级冷却水排水温度不应高于45℃

运转中各运动部件应无异常声响,各紧固件应无松动

续表A.0.2

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

7

负荷

试运

转

升压运转的程序、压力和运转时间应符合随机技术文件的规定;无规定时,且排气压力为额定压力的1/4时,应连续运转1h;排气压力为额定压力的1/2时,应连续运转2h;排气压力为额定压力的3/4时,应连续运转2h;在额定压力下连续运转不应小于3h;升压运转过程中,应在前一级压力下运转无异常现象后再将压力逐渐升高

压缩介质不是空气的压缩机(组),当采用空气进行负荷试运转时,其最高排气压力应符合随机技术文件的规定

一级吸气压力、各级排气温度和末级排气压力应符合随机技术文件的规定

运转中润滑油压不得低于0.10MPa;曲轴箱或机身内润滑油的温度不应高于70℃

各级冷却水排水温度应符合随机技术文件的规定;无规定时,各级冷却水排水温度不应高于45℃

压缩机(组)运转时的振动速度有效值或峰-峰值应符合随机技术文件的规定

一般项目

1

地脚螺栓安装

螺栓应垂直

地脚螺栓上的油污和氧化皮应清除干净,螺纹部分应涂少量油脂

螺母拧紧后螺纹露出螺母长度应为2~3个螺距

应使地脚螺栓距预留孔底或任意孔壁的距离均不应小于20mm

续表A.0.2

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

2

垫铁安装

相邻两垫铁组间的距离宜为500mm~1000mm

垫铁组应由代号相同的平垫铁和斜垫铁组成,斜垫铁应成对使用,且斜垫铁斜度应相同,搭接长度不应小于全长的3/4,其相互间的偏斜角不应大于3°。

承受重负荷或有较强连续振动的设备,宜使用平垫铁

每一垫铁组的块数不宜超过5块,垫铁组的高度宜为30mm~70mm

泵找正调平后,垫铁端面应露出设备底面外缘,平垫铁宜露出10mm~30mm,斜垫铁宜露出10mm~50mm。

垫铁组伸入设备底座底面的长度应超过设备地脚螺栓的中心

泵找正调平后,每组垫铁均应压紧,并应用手锤逐组轻击听音检查。

对高速运转的设备垫铁组,当采用0.05mm塞尺检查垫铁之间及垫铁与底座面之间的间隙时,在垫铁同一断面处以两侧塞入的长度总和不得超过垫铁长度或宽度的1/3

泵找正调平检查合格后,除铸铁垫铁外,各垫铁相互间应用定位焊焊牢,垫铁与设备底座之间不得焊接

3

无垫铁安装

临时垫铁

允许偏差

水平

0.2/1000

标高(mm)

±2

采用压浆法施工时,垫铁之间的局部间隙允许偏差为0.05mm

续表A.0.2

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

一般项目

3

无垫铁安装

机器底板上无调节螺栓的压缩机(组)安装时,可用自制螺丝千斤顶进行机组找平、找正。

在留出螺丝千斤顶位置以后,可采用无收缩水泥砂浆、微膨胀水泥砂浆、环氧砂浆或专用成品灌浆材料进行二次灌浆,待二次灌浆层达到设计要求强度75%以上时,方可取出螺丝千斤顶,随后补灌空洞部分

4

中心线位置允许偏差(mm)

5

标高允许偏差(mm)

±5

与建筑轴线距离允许偏差(mm)

20

5

水平度允许偏差(mm/m)

往复式

机身

纵向

0.05

曲轴

横向

0.05

离心式

纵向

0.1

横向

0.05

螺杆式

纵向

0.2

横向

0.2

6

压缩机(组)安装对中及驱动机轴线端面偏差应符合设备技术文件的规定;无规定时,应按GB50275的规定执行

施工单位检查评定

结果

项目专业质量检查员:

年月日

监理(建设)单位

验收结论

监理工程师(建设单位项目代表):

年月日

表A.0.3燃气轮机安装工程检验批质量验收记录

工程名称

分项工程名称

验收单位

施工单位

专业负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查评定记录

监理(建设)单位

验收记录

主控项目

1

燃气轮机的型号、规格及技术参数等应符合设计要求,并具有质量证明文件

2

燃气轮机的基础应进行中间交接检验,验收应按设计要求及GB50204的规定执行

3

基础二次灌浆混凝土的强度等级应符合设计要求,如设计无要求应比基础高一等级

4

安装前应确认的技术文件

施工单位编制的经审批的技术文件

平面布置图、安装图、基础图、系统设计图及工艺说明书

制造厂提供的随机装箱清单、机器出厂随机技术文件、主要零件的质量检测报告、装配记录、试运转记录、相关图纸(总装配图、主要部件图、易损件图)和安装使用说明书等

5

试运行

所有附属设备及各有关系统应试运合格

启动过程中的各启动操作,应按设备技术文件的规定进行

燃气轮机通过临界转速时应平稳迅速,各轴承的振动值应符合出厂随机技术文件的要求,正常运行时的极限振动值应符合表6.1.9的规定

超速试验时提升的最高转速不得超过出厂随机技术文件最大检查转速,且不得超过101%的跳闸转速,超速试验应满足主机试验的有关要求

负荷运行应在无负荷试运合格后进行,负荷连续运行不应少于24h,负荷运行的各个阶段应做好试运记录

续表A.0.3