实习酱油厂HACCP体系建立实例1.docx

《实习酱油厂HACCP体系建立实例1.docx》由会员分享,可在线阅读,更多相关《实习酱油厂HACCP体系建立实例1.docx(16页珍藏版)》请在冰豆网上搜索。

实习酱油厂HACCP体系建立实例1

酱油HACCP管理体系建立实例分析

(一)目的意义

熟悉HACCP管理体系建立的过程和方法。

掌握危害分析和关键控制点的建立方法。

了解HACCP管理体系的管理过程和方法。

(二)实例分析

某酱油厂利用脱脂大豆、小麦、食盐、水等为主要原料经微生物发酵酿造,采用高盐稀态发酵工艺生产酱油,生产发酵周期四个月以上。

其为了加强食品安全控制,决定在该生产线建立实施HACCP体系。

该厂通过卫生监督部门的考察,其卫生条件达到了《酱油厂卫生规范》的要求,并且按照SSOP内容的要求制定了SSOP文本。

在建立实施HACCP体系过程中,进行了如下工作:

讨论问题l:

HACCP体系建立的两个前提条件是什么?

该厂在建立实施HACCP体系过程中,进行了如下工作o

1.成立HACCP小组

该厂成立了以质量控制部部长为组长,生产部部长、质检科科长、采购部部长、设备维修部部长、生产车间主任为组员的HACCP小组o

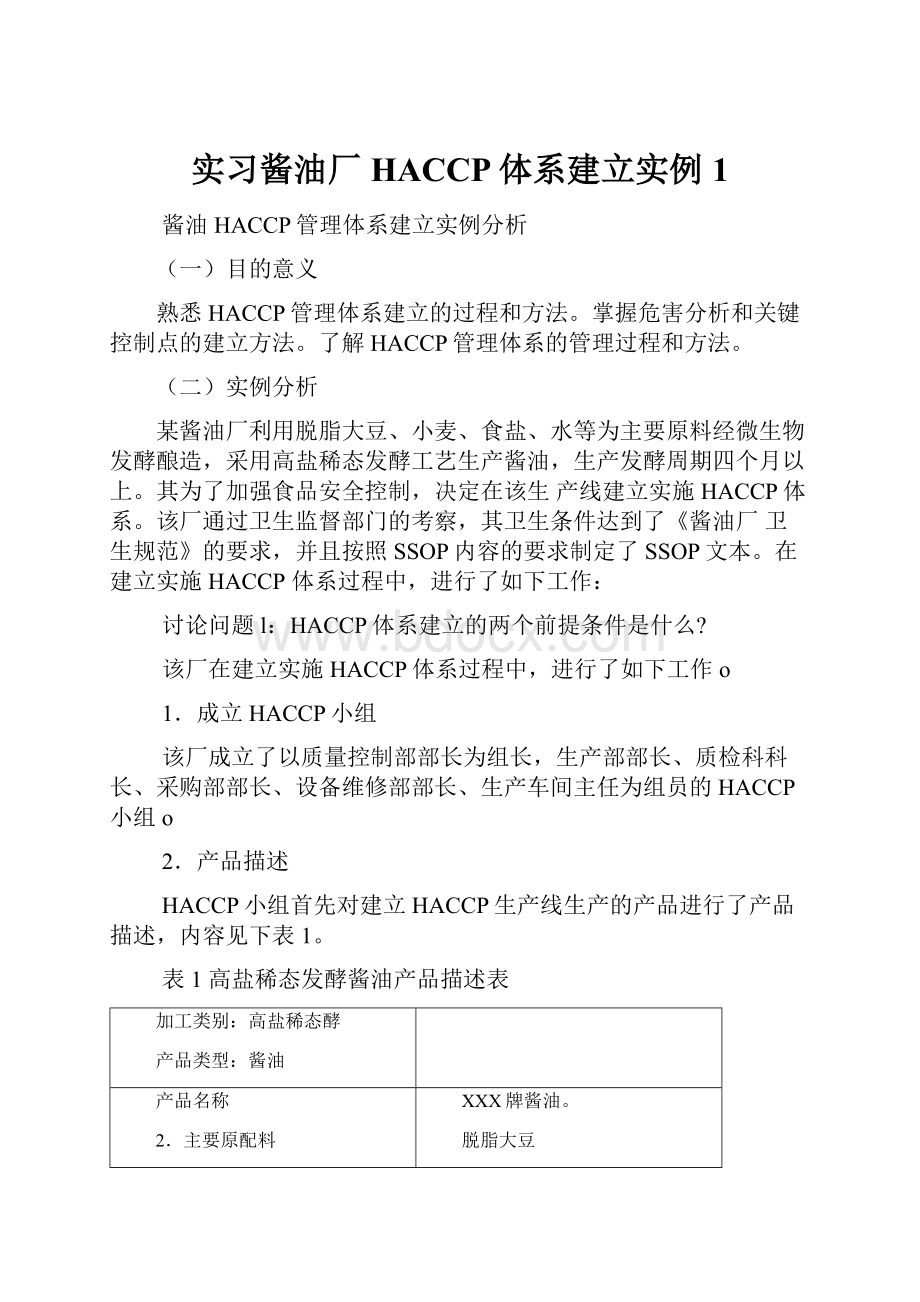

2.产品描述

HACCP小组首先对建立HACCP生产线生产的产品进行了产品描述,内容见下表1。

表1高盐稀态发酵酱油产品描述表

加工类别:

高盐稀态酵

产品类型:

酱油

产品名称

2.主要原配料

3.重要的产品特征

(aw值,PH值,防腐剂)

4.计划用途

(主要消费对象、分销方法等)

5.食用方法

6.包装类型

7.保质期

8.标签说明

9.销售地点

10.特殊运输要求

XXX牌酱油。

脱脂大豆

氨基酸态氮、食盐、总酸、铁

普通消费者

批发、零售

烹调或凉拌

瓶装、袋装、聚乙烯桶装、聚酯瓶等

瓶装酱油或桶装酱油6个月-1年,袋装3-6个月

常温闭光

3.绘制工艺流程图并现场验证工艺流程图

HACCP小组对生产线进行了描述,并现场验证了生产工艺流程图,确定的生产线工艺流程图见图1。

菌种原料验收食盐水酵母液

种曲脱脂大豆小麦食盐水

蒸煮炒麦

制曲

制醪

压榨布酱发酵

酱渣

生抽灭菌过滤、配兑包装

图1酱油厂生产工艺图

4.危害分析

按照生产工艺流程图对每个生产步骤中可能产生的危害或潜在危害进行危害分析,并填写危害分析工作单。

限于篇幅,本次实习仅把其中重要的部分列出,详见表2

表2高盐稀态酱油危害分析工作单

加工工序

识别本工序潜在危害的类型

潜在危害是/否显著

判定潜在

危害的依据

控制/预防显著危害的措施

是/否关键控制点

脱

脂

大

豆

生物性危害

致病菌

化学性危害

农药的残留

黄曲霉毒素

物理性危害

石、铁等杂物

是

是

是

脱脂大豆若水分含量高,贮存期长可能产生霉菌

大豆生长为防治病虫害使用农药,长期贮存可能生成黄曲霉毒素

大豆、脱脂大豆的加工、运输过程中产生

对供方进行评价;脱脂大豆水分严格按标准控制

每月抽检一次农药残留量;由供方提供原料产地安全性的证明及大豆油脂加工厂的合格证;每月抽检一次黄曲霉毒素的含量

入仓前要筛选,除铁处理

否

是

否

加工工序

识别本工序潜在危害的类型

潜在危害是/否显著

判定潜在

危害的依据

控制/预防显著危害的措施

是/否关键控制点

小

麦

生物性危害

致病菌

化学性危害

农药的残留黄曲霉毒素

物理性危害

石、铁等杂物

是

是

否

小麦若水分含量高,贮存期长可能产生霉菌

小麦生长为防治病虫害使用的农药长期贮存霉菌可能生成黄曲霉毒素

小麦的加工、运输过程中产生

对供方进行评价;②小麦水分严格按标准控制

每月抽检一次农药残留量;②由供方提供原料产地安全性的证明;③每月抽检一次黄曲霉毒素含量

入仓前要筛选,除铁处理

否

是

否

食

盐

生物性危害

致病菌

化学性危害

有毒化合物的残留

物理性危害

石、铁等杂物

否

否

否

可能存在嗜盐菌

国家专供的食盐中存有的少量化学物质,例如铅、砷等

食盐中带有的泥沙

加热灭菌过程可消除残存嗜盐菌等微生物

供应商提供原产地的安全证明及产品合格证

在化盐沉淀中分离

否

否

否

水

生物性危害

致病菌

化学性危害

农药的残留

物理性危害

石、铁等杂物

否

否

由自来水公司提供的居民饮用水

由自来水公司提供的居民饮用水

由自来水公司提供的居民饮用水

—

—

—

否

否

否

炒

麦

生物性危害

致病菌

化学性危害

农药的残留

物理性危害

石、铁等杂物

否

否

是

高温炒麦可杀灭所有致病菌

小麦的加工运输过程中产生

—

—

筛选设备可分离去除

否

否

否

加工工序

识别本工序潜在危害的类型

潜在危害是/否显著

判定潜在

危害的依据

控制/预防显著危害的措施

是/否关键控制点

蒸

料

生物性危害

化学性危害

物理性危害

否

否

否

经0.16MPa、125。

C蒸煮5-8分钟,不存在生物危害

不发生任何化学反应

否

否

否

种

曲

生物性危害

化学性危害

物理性危害

是

否

是

培菌过程中可能染杂菌

—

—

控制种曲的杂菌数

—

—

否

否

否

制

曲

生物性危害

化学性危害

物理性危害

是

否

否

培菌过程中可能染杂菌

不发生化学反应

控制好工艺条件,减少杂菌的滋长

—

—

否

否

否

制

醪

生物性危害

化学性危害

物理性危害

否

否

否

高浓度的盐水抑制杂菌生长

不发生化学反应

—

—

—

—

否

否

否

发

酵

生物性危害

致病菌

化学性危害

物理性危害

是

否

否

在发酵的过程中可能染杂

在酱油的发酵过程中会发生一系列的生物化学反应,这些反应的代谢物质对人体无害,有些是我们所期望得到的营养物质

发酵期间的物理条件的控制会影响产品的色泽及风危害一

控制工艺条件,给有益菌提供适宜的生长环境;②控制与料液接触表面的卫生,防止杂菌污染

—

—

否

否

否

加工工序

识别本工序潜在危害的类型

潜在危害是/否显著

判定潜在

危害的依据

控制/预防显著危害的措施

是/否关键控制点

布

酱

生物性危害

致病菌

是

①在与物料接触的表面、滤布等的清洁程度;②与操作人员手的接触有可能造成污染

①定期检查清洗与物料接触的设备、操作台、滤布的表面,②操作人员在离开工作岗位后回岗时应洗手;③进人车间应更衣否在此工序的操作中将酱醪

否

布

酱

生物性危害

理性危害

否

否

在此工序的操作中将酱醪用滤布包起来,准备压榨,所以无化学反应

此工序的操作中将酱醪用滤布包起来,准备压榨,所以无物理反应

—

否

否

压

榨

生物性危害

致病菌

化学性危害

物理性危害

是

否

否

在压榨过程中与设备表面,接触的物料有可能染菌

在此工序的操作中不存在化学的污染和反应

酱油是通过对酱醪的压榨提取的,在这个过程中不存物理的危害

定期对设备进行检修清洗防止污染的发生·

—

—

否

否

否

加工工序

识别本工序潜在危害的类型

潜在危害是/否显著

判定潜在

危害的依据

控制/预防显著危害的措施

是/否关键控制点

过

滤

、

配

兑

生物性危害

致病菌

化学性危害

物理性危害

否

否

过滤、配兑的管道和设备及成品均经过消毒灭菌

过滤、配兑中所使用的添加剂、助滤剂都符合相关的标准和规定,无化学污染危害

此工序的操作不存在物理危害

①严格按工艺标准的要求对过滤、配兑的管道和设备进行灭菌、消毒;②定期对使用的管道和设备进行检修防止污染和渗漏

否

否

否

包

装

生物性危害

致病菌

化学性危害

物理性危害

是

否

是

①包装人员的卫生状况;②包装物的卫生消毒因素的影响;③包装使用的管道、设备;④包装环境的控制,:

生产、包装所使用的消毒用品均为食品级,且为物理方法,不存在化学危害

生产包装空桶中的异物,管道内脱落的异物

①定期对与包装过程相关的人员进行体检;②包装人员在操作的过程中应严格按卫生要求洗手、消毒;出人车间更换工作服;③对管道、设备有专人负责检查、检修;④包装用品应有合格证明;⑤包装的环境应按卫生操作要求定时清洗、消毒,防蝇、防鼠设施能保证生产需要,并有使用和检查记录,,:

①检查空桶并进行清洗、清洁;②灌装管道口加网防止异物进人

否

否

是

讨论问题2:

危害分析的支持性资料有哪些?

5、确定关键控制点及关键控制点的关键限值,并确定关键控制点的监控措施及偏离关键限值时的纠偏措施

在危害分析的基础上,确定了原料接收、灭菌和包装三个关键控制点,相应的关键限值和监控措施及纠偏措施并将其详细内容列入HACCP计划表(表3)中o

表3HACCP计划表

关键控制点:

原料接收

1.目的

为控制原料中存在的潜在危害,确保酱油产品使用原料的安全性。

2·危害及关键限值

2,1显著危害:

黄曲霉素B1、农残(六六六、滴滴涕、敌敌畏、对硫磷)

2.2关键限值

黄曲霉素、六六六、滴滴涕依据GB2715·1981标准要求。

敌敌畏、对硫磷依据GB5127—1985标准要求。

3监测程序’

3,1监测内容’,;,,

3,1,1.由供方提供产地的原料安全性证明和原料加工单位的安全性检验报告;

3.1,2每三个月将原料送上级检测部门对黄曲霉毒素、农残进行抽检;

3,1.3原料的水分按企业标准控制;水分为等外级、让步接收的原料,应标识并让车间先行使用。

3.2监测方法

3.2.1验证原料产地的安全性的证明和原料加工单位的安全性检验报告;。

3.2.2验证原料的黄曲霉毒素、农残的检验报告。

’

3,2,3验证原料水分检验报告。

3.3监测频率’,,

3,3.1每个供方提供产地的安全性证明和原料力口工单位的安全性检验报告;

3.3.2每三个月验证一次黄曲霉毒素\农残的检验报告;.

3,3.3每批原料水分检验报告。

·

/L、

3.4监测人员··

3,4.1合格证明由供应部验证;

3.4.2黄曲霉毒素、农残由集团质量部送上级检测机构检测;

3,4.3由供应部库管员验证;:

4纠偏措施—

4,1没有原料产地的安全性证明和原料加工单位的安全性检验报告不允许采购;

4,2水分超标的原料让步接收后,及时标识、记录\使用。

,

、t’

5验证审核程序·

5,1由质量部负责组织对原料的合格和安全证明进行审核并记录;,

5.2每三个月对原料黄曲霉毒素、农残的抽查报告进行核查;,

5.3每月对所使用的原料水分进行审核并记录。

·,

6记录(

续表

关键控制点:

灭菌

1目的

为控制灭菌过程中存在的潜在危害,确保酱油产品包装前质量合格。

2危害及关键限值

2.1显著危害

大肠菌群、沙门氏菌、金黄色葡萄球菌、志贺菌。

2,2关键限值

2,2.1.灭菌温度不低于90'Co

2,2.2灭菌时间不少于30分钟。

大肠菌群≤30MPN/100ml;沙门菌、金黄色葡萄球菌、志贺菌不得检出。

2,3操作限值

2。

3,1灭菌温度9l~92'C。

2,3.2灭菌时间30~33分钟。

3监测程序·

3.1监测内容

3.1.1灭菌过程的温度和时间。

3,1。

2大肠菌群、沙门菌、金黄色葡萄球菌、志贺菌。

3.2.监测方法

3.2.1检查操作记录<(222车间灭菌工序操作记录》ZJ/BG/ZZ222,08或<<121车间精制工序灭菌操作记录》ZJ/BG/ZZl21,07Q

3.2.2由质量部取样检测大肠菌群,对沙门菌、金黄色葡萄球菌\志贺菌每月抽测,定期取样送检。

3.3监测频率

3.3.1灭菌温度和时间的监测频率:

每五分钟监测一次并记录。

3,3.2大肠菌群的监测频率:

每批次。

3.3.3沙门菌、金黄色葡萄球菌、志贺菌由质量部每月监测一次,每季度送防疫站检测。

3.4监测人员

3.4.1灭菌时间和温度由灭菌岗位操作人员监测。

3,4.2质量部检测、监测大肠菌群、沙门菌、金黄色葡萄球菌、志贺菌。

4纠偏措施

4,1维持过程中随时观察灭菌温度,温度不足90时及时调整蒸气阀门升温。

4,2在升温过程中停电或停汽,将料液返回生油区重新灭菌。

乙3维持过程中停电或停汽,将料液隔离存放,检测卫生不合格者重新灭菌。

4.4有大肠菌群、沙门菌、金黄色葡萄球菌、志贺菌检出的料液隔离存放,重新灭菌。

5验证审核程序。

5.1由质量部每月对操作记录验证审核。

5,2定期对计量器具进行校准,确保其有效性。

5,3每批产品都有检测报告。

6记录<续表

关键控制点:

包装

l目的

为控制包装过程中存在的潜在危害,确保酱油成品质量合格。

2.危害及关键限值

2.1显著危害:

异物、大肠菌群、沙门菌、金黄色葡萄球菌、志贺菌

2.2关键限值

2.2.1无异物;

2.2.2灭菌的时间和温度。

大肠菌群≤30MPN/100m];沙门菌、金黄色葡萄球菌、志贺菌不得检出。

监测程序

3.l监测内容·

3.1.l空桶内有无异物;消毒酒精为过滤酒精;灌装管路加装过滤网。

3.1.2桶用温度90℃以上的开水清洗,并用73%~76%酒精浸泡灭菌。

·

3,1.3对灌装间用紫外线灭菌。

大肠菌、沙门菌、金黄色葡萄球菌、志贺菌

3.2监测方法

3.2.1抽查空桶,检查记录。

‘

3.2.2抽查操作人员消毒用水温度和酒精的浓度,并检查操作记录。

3.2.3现场抽查紫外线灭菌时间,检查操作记录。

3.2.4集团质量部取样检测。

3.3监测频率

3.3.1桶内异物、桶的灭菌监测频率:

每批次。

3.3.2大肠菌群的监测频率:

每批次。

3.3.3沙门菌、金黄色葡萄球菌、志贺菌由质量部每月检测一次。

3,4监测人员

3.4.1桶内异物、桶的灭菌由车间质检员监测。

3.4.2由质量部检测人员监测

纠偏措施

4.1将有异物的桶挑出,已灌装的产品作为不合格品返工处理;

4.2及时调整水的温度和酒精浓度;

4.3有大肠菌群、沙门菌、金黄色葡萄球菌、志贺菌的桶装产品隔离存放,返工处理。

5验证审核程序

由集团质量部负责每月对操作记录进行审核。

6记录《HACCP包装审核记录》

讨论问题3:

如何确定关键控制点?

并讨论实例中的关键控制点是否准确。

讨论问题4:

确定关键限值应注意哪些问题?

讨论问题5:

纠偏措施应该包括哪些内容?

6.建立验证系统

按照建立验证系统的要求建立的验证系统内容一并列在HACCP计划表中瓤

讨论问题6:

何时对建立的HACCP体系进行验证,验证应该包括哪些内容?

7.建立文件纪录保持系统

讨论问题7:

文件纪录保持系统应该包括哪些内容?

讨论问题8:

该厂为了建立实施HACCP体系,需要通过哪些步骤?