制水工艺规程.docx

《制水工艺规程.docx》由会员分享,可在线阅读,更多相关《制水工艺规程.docx(20页珍藏版)》请在冰豆网上搜索。

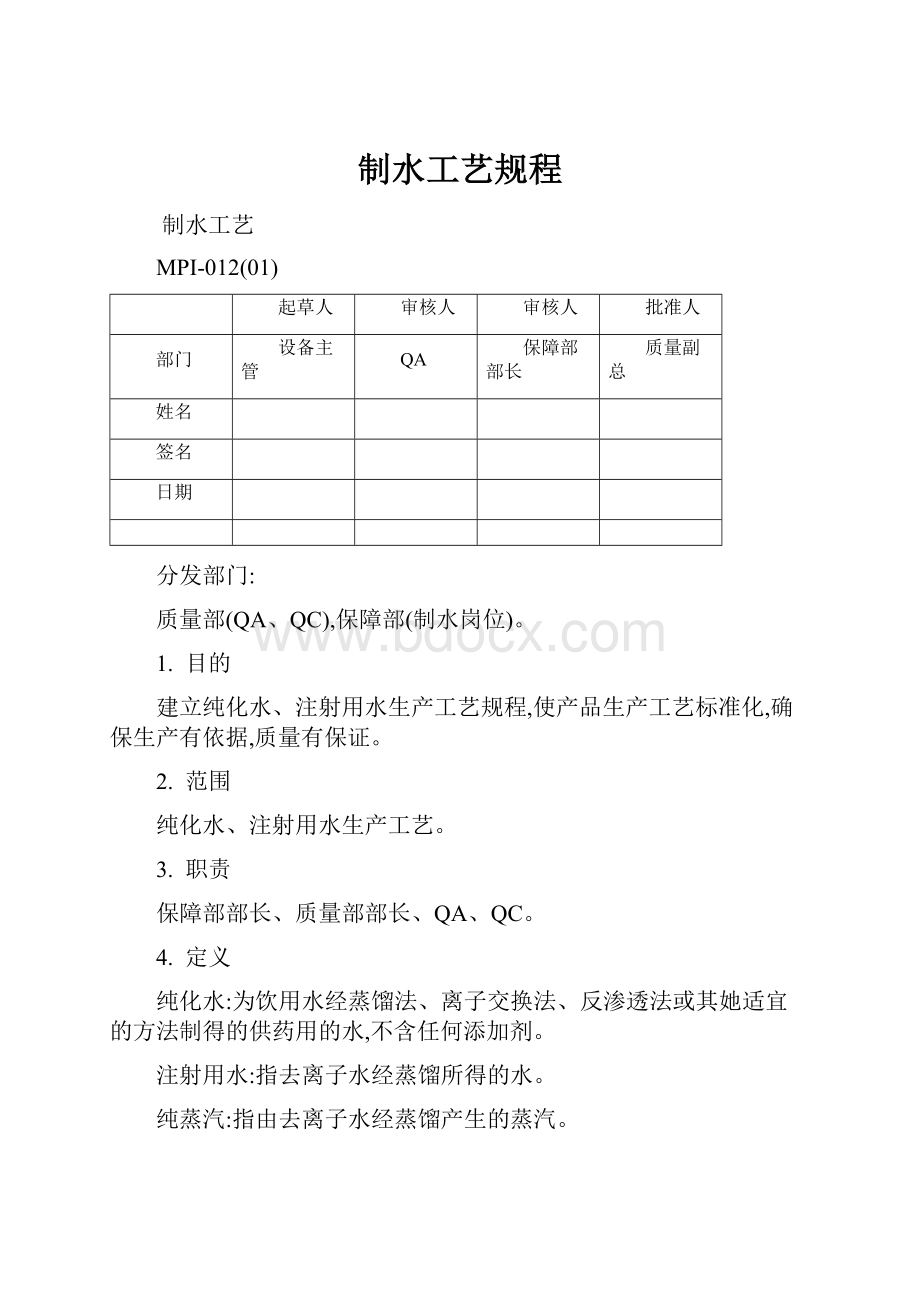

制水工艺规程

制水工艺

MPI-012(01)

起草人

审核人

审核人

批准人

部门

设备主管

QA

保障部部长

质量副总

姓名

签名

日期

分发部门:

质量部(QA、QC),保障部(制水岗位)。

1.目的

建立纯化水、注射用水生产工艺规程,使产品生产工艺标准化,确保生产有依据,质量有保证。

2.范围

纯化水、注射用水生产工艺。

3.职责

保障部部长、质量部部长、QA、QC。

4.定义

纯化水:

为饮用水经蒸馏法、离子交换法、反渗透法或其她适宜的方法制得的供药用的水,不含任何添加剂。

注射用水:

指去离子水经蒸馏所得的水。

纯蒸汽:

指由去离子水经蒸馏产生的蒸汽。

反渗透膜:

由高分子材料制成的人工半透膜,在高于溶液渗透压的作用下,依据其她物质不能透过半透膜而将这些物质与水分离开来,能够有效地去除水中的溶解盐类、胶体、微生物、有机物等。

电离子交换(EDI):

就是将电渗析膜分离技术与离子交换技术有机地结合起来的一种新的制备超纯水(高纯水)的技术,它利用电渗析过程中的极化现象对填充在淡水室中的离子交换树脂进行电化学再生。

5.内容

5.1.概述

5.1.1.产品名称及质量标准

产品名称

分子量

化学式

质量标准

标准依据

纯化水

18、02

H2O

见SPE-024纯化水质量标准

中国药典2010版

注射用水

18、02

H2O

见SPE-056注射用水质量标准

中国药典2010版

5.1.2.系统简述

制水岗位共有两套纯化水与注射用水生产设备,分别由山东潍坊精鹰医疗器械有限公司(以下简称精鹰系统)与广州万冠制药设备有限公司(万冠系统)设计制,万冠系统生成的纯化水可进入精鹰系统纯化水储罐。

具体组成如下:

序号

组成设施

精鹰系统

万冠系统

1

原水罐

原水罐

2

石英砂过滤器

石英砂过滤器

3

活性炭过滤器

活性炭过滤器

4

5um保安过滤器

5um保安过滤器

5

三并联一级反渗透膜

三并联一级反渗透膜

6

中间水罐

中间水罐

7

EDI

EDI

8

纯化水储罐

纯化水储罐

9

列管式多效蒸馏水机

列管式多效蒸馏水机

10

注射用水储罐

注射用水储罐

11

板式热交换器

EDI氯化钠加药装置

12

阻垢剂加药装置

反渗透膜清洗系统

13

反渗透膜清洗系统

EDI清洗系统

14

紫外灭菌器

紫外灭菌器

15

各类加压输送泵

各类加压输送泵

5.1.3.工艺流程图

5.1.3.1.

纯化水制备工艺流程

5.1.3.2.注射用水制备工艺流程

5.2.纯化水系统

5.2.1.工作原理

5.2.1.1.反渗透(RO),即施加压力超过溶液的天然渗透压,则溶剂便会流过半透膜,在相反一侧形成稀溶液,而在加压的一侧形成浓度更高的溶液。

如施加的压力等于溶液的天然渗透压,则溶剂的流动不会发生;如施加的压力小于天然渗透压,则溶剂自稀溶液流向浓溶液。

5.2.1.2.电再生离子交换(EDI)即利用两端电极高压使水中带电离子移动,淡水室中充填离子交换树脂,而树脂的存在可以大大地提高离子的迁移速度。

在电压作用下使离子从淡水水流进入到邻近的浓水水流。

5.2.1.3.石英砂过滤器中装有颗粒度均匀的石英砂,可截留原水中的沙石与絮凝物等,降低水的浊度,进一步提高水的澄明度。

5.2.1.4.活性炭过滤器中装有颗粒型活性炭,可吸附饮用水中的余氯与有机杂质等。

5.2.1.5.保安过滤器孔径为5um,材质为聚丙烯(PP),可截留孔径在5um以上的颗粒。

5.2.2.操作前准备

5.2.2.1.检查有足够的水源及水温应为5~35℃;

5.2.2.2.检查压缩空气压力应在0、5-0、6MPa;

5.2.2.3.检查各连接件就是否紧固,垫圈安装正确,无跑冒滴漏现象;

5.2.2.4.确定各加药箱有充足的药剂;

5.2.2.5.确定各手动阀门在正确的开关状态。

5.2.3.操作流程

5.2.3.1.确认原水进水要求水温应为5~35℃,冬季水温低于5℃应启用热交换器;

5.2.3.2.制水前对石英砂过滤器与活性炭过滤器进行正洗与反洗,各不低于5分钟,冲洗至排水清澈。

5.2.3.3.制水前对反渗透膜进行低压冲洗,不低于1分钟。

5.2.3.4.可自动或手动模式启动各级联动水泵,反渗透膜与EDI模块开始进水工作。

5.2.3.5.现场检测EDI出水合格后将纯化水输送至储罐中。

5.2.3.6.现场检测储罐出水、总送水口、总回水口合格后通知各使用点用水。

5.2.3.7.纯化水输送泵每天24小时开启,循环贮存。

5.2.4.纯化水贮存及处理方法

5.2.4.1.纯化水系统制备过程中不断向储罐注水时,室温下循环贮存。

5.2.4.2.纯化水系统停止制备后不向储罐注水时,室温下循环贮存时间不超过24h,超过24h应将储罐内水排放。

5.2.5.主要控制参数

设备

控制参数

原水罐

水温应为5~35℃,原水进水电导率应≤1000us/cm

石英砂过滤器

进水压力≤1、5MPa,流量5—8T/h

活性炭过滤器

进水压力≤1、5MPa

保安过滤器

前后压差不超过0、1MPa

反渗透膜

进水压力0、4-0、8MPa,出水压力≤1、5MPa,出水流量3—5T/h

EDI模块

电压<350V,电流<2A,出水流量3—5T/h

紫外灭菌器

紫外灯使用时限不超过8000h,

5.2.6.操作要点

5.2.6.1.每天制水前必须对石英砂过滤器与活性炭过滤器进行正洗与反洗,对反渗透膜进行低压冲洗。

5.2.6.2.阻垢剂可减轻反渗透膜表面的结垢程度,配制阻垢剂浓度2、5%,即阻垢剂原溶液1kg加去离子水稀释40kg。

5.2.6.3.氯化钠溶液可减轻EDI模板的结垢程度,氯化钠浓度为5%,即1kg氯化钠加去离子水稀释至20kg。

5.2.6.4.保安过滤器及疏水性空气过滤器应定期更换或异常情况下更换。

5.2.6.5.可设定反渗透膜与EDI出水电导率来控制出水三通气动阀。

5.2.6.6.随时观察各级加压泵就是否正常工作,并定期排放泵体内空气。

5.2.6.7.定期校正EDI出水在线电导率,并与实测电导率比对,确保在线电导率正常使用。

5.2.7.现场水质检测

5.2.7.1.检测方法见《TM-038纯化水检验方法》

5.2.7.2.现场取样点及检测内容

取样点

检测时间

检测内容

EDI出水口

进入储罐前及制水过程中1次/2h

电导率

酸碱度

—

储罐出水口

用水前

电导率

酸碱度

—

总送水口

用水前

电导率

酸碱度

总回水口

用水前及输送过程中1次/2h

电导率

酸碱度

铵盐

5.2.8.维护保养

5.2.8.1.维护保养内容

项目

维护保养条件

维护保养方法

原水罐及

中间水箱

使用6个月

擦拭、冲洗

出现警戒限与纠偏限

石英砂与活性炭过滤器

每月一次(夏季每周一次)

巴氏消毒2小时

出现警戒限与纠偏限

停产1天以上

间隔1天对过滤器正洗与反洗

保安过滤器

3—6个月或前后压差大于0、1MPa

更换滤芯

反渗透膜

1,每年一次;

2,出水电导率大于15us/cm;

3,出水压力大于1、5Mpa;

4,出现警戒限与纠偏限。

化学清洗

5,停产1天以上

间隔1天对反渗透膜低压冲洗

EDI模板

1,每半年一次;

2,出现警戒限与纠偏限;

化学清洗

3,停产1天以上

间隔1天运行EDI模板2h以上

纯化水储罐

及输送管道

连续生产30天或停止循环输送超过3天

对储罐及输送管道碱液循环清洗并进行巴氏消毒(80℃,2h)

出现警戒限与纠偏限

停止循环输送3天以内

隔1天制备合格纯化水冲洗储罐

5.2.8.2.纯化水系统药液、清洗液及配制方法

溶液名称

试剂名称

配制浓度

配制方法

用途

阻垢剂

MDC220

2、5%

将500ml阻垢剂加入20L纯化水中,搅拌均匀

絮凝,防止反渗透膜表面结垢

氯化钠

溶液

氯化钠

5%

将0、5KG氯化钠加入10L纯化水中,搅拌溶解

提高EDI浓水室电解质浓度

膜酸洗液

柠檬酸

2%

将2KG柠檬酸加入100L纯化水中,搅拌溶解,用氨水调节pH值至4、0

清洗膜表面无机污染物

膜碱洗液

氢氧化钠

1—2%

将1—2KGNaOH加入100L纯化水中,搅拌溶解,用硫酸调节pH值至10、0

清洗膜表面有机污染物

三聚磷酸钠(STPP)

2%

将2KGSTPP加入100L纯化水中,搅拌溶解,用硫酸调节pH值至10、0

或十二烷基苯磺酸钠(Na-DDBS)

0、25%

将0、25KGNa-DDBS加入100L纯化水中,搅拌溶解,用硫酸调节pH值至10、0

EDI酸洗液

盐酸

1—2%

将2、7—5、4KG盐酸加入100L纯化水中,搅拌均匀

清洗膜表面无机污染物

EDI碱洗液

氯化钠/氢氧化钠

5%/1%

将5KG氯化钠与1KG氢氧化钠加入100L纯化水中,搅拌溶解

清洗膜表面有机污染物

储罐及输送管道碱液

氢氧化钠

0、2%

将4kg氢氧化钠加入2000L去离子水中溶解

清洗设备内壁表面有机污染物

5.2.9.警戒与纠偏处理

5.2.9.1.警戒与纠偏值

位置

监控项目

警戒限

纠偏限

反渗透膜

出水电导率

15µs/cm(25℃)

-----

各取样点

电导率

2、0µs/cm(25℃)

2、5µs/cm(25℃)

微生物限度

80CFU/ml

90CFU/ml

5.2.9.2.处理措施

当反渗透膜出水电导率出现警戒值与纠偏值时,按下表中反渗透膜处理方法进行;当各取样点电导率或微生物限度中的一项出现警戒值与纠偏值时,按下表中的全部内容进行处理。

所有纠偏限与警戒限事件均按《SOP-QA044警戒限、纠偏限标准操作规程》进行处置。

位置

系统处理措施

反渗透膜

1,检查原水温度及电导率就是否符合进水要求,查明原因

2,检查活性炭过滤器滤网就是否破损,如破损应更换

3,检查保安过滤器就是否密封不严或未及时更换,及时维护

4,检查反渗透膜各密封圈就是否破损,进水压力及加压泵就是否正常,及时维护

5,对石英砂与活性炭进行巴氏消毒2h

6,对原水罐进行清洗

7,对反渗透膜进行化学清洗

各取样点

1,检查EDI运行电压与电流就是否正常,及时调整至规定值

2,检查各使用点的换热器就是否有穿孔或渗漏,及时维修

3,检查紫外灭菌就是否密封不严或紫外灯管就是否超过使用时限

4,对中间水罐进行清洗

5,对EDI进行化学清洗

6,对纯化水储罐及输送管道进行化学清洗

7,对纯化水储罐及输送管道进行巴氏消毒2h

5.3.注射用水系统

5.3.1.工作原理

依据各效之间的沸点随压力的不同而不同。

进料水先经过最后一效的冷凝器而逆向逐一通过各效预热器达到第一效,在第一效被外供蒸汽加热至129—165℃,并迅速沸腾蒸发汽化,经汽液分离后的纯蒸汽用来加热下一效的进料水,同时纯蒸汽被冷却形成蒸馏水。

而第一效中未蒸发的进料水则作为下一效的进料水,并依次往后传递。

最后得到高纯度的蒸馏水。

5.3.2.操作前确认

5.3.2.1.检查加热工业蒸汽应大于0、6Mpa;

5.3.2.2.进料水电导率不超过2、0us/cm(25℃);

5.3.2.3.压缩空气大于0、4MPa,各管道、阀门无渗漏,疏水阀无堵塞。

5.3.3.操作流程

5.3.3.1.将蒸汽管道中冷凝水排放干净,获得干燥饱与蒸汽。

5.3.3.2.缓慢打开蒸汽阀门,逐渐提升蒸汽压力至0、3—0、5MPa,预热5分钟左右,缓慢打开料水阀门,逐渐将进水量调至额定流量。

5.3.3.3.当注射用水温度≥92℃,且电导率≤1、0us/cm(25℃)时,现场取多效蒸馏水机出水口水样检测(含内毒素)合格后注射用水进入纯化水储罐。

5.3.3.4.现场取样检测储罐出水、总送水口、总回水口合格后通知各使用点用水。

5.3.3.5.注射用水输送泵每天24小时开启,循环贮存。

5.3.4.注射用水贮存及处理办法

5.3.4.1.注射用水输送时应在70℃以上保温循环存放。

5.3.4.2.注射用水不输送时80℃以上保温贮存,保温贮存时间不超过24小时,保温贮存警戒温度为80℃。

低于贮存温度与超过贮存时间应将储罐内的余水排放。

5.3.5.主要控制参数

设备

控制参数

多效蒸馏水机

加热蒸汽压力0、3—0、5Mpa,进水流量≤5T/h

出水温度≥92℃

总回水口

温度≥70℃

5.3.6.操作要点

5.3.6.1.多效蒸馏水机加热前需排空工业蒸汽管道内冷凝水。

5.3.6.2.随时从视镜观察各蒸发器的水位,要求水位线不能超过观察口的中线,若第一效水位过高,应减少原料水流量,若最末一效水位过高,应将蒸剩水阀门开大。

5.3.6.3.定期检查减压阀就是否正常工作,以及注射用水出水三通阀就是否灵活开闭。

5.3.6.4.进纯化水前须对蒸馏机预热5分钟。

5.3.6.5.及时更换蒸馏机及注射用水储罐的疏水性过滤器。

5.3.6.6.定期校正蒸馏机出水在线电导率,并与实测电导率比对,确保在线电导率正常使用。

5.3.7.现场水质检测

5.3.7.1.检测方法见《TM-062注射用水水检验方法》

5.3.7.2.现场取样点及检测内容

取样点

检测时间

检测内容

多效蒸馏机出水口

进入储罐前及制水过程中1次/2h

电导率

PH值

—

储罐出水口

用水前

电导率

PH值

—

总送水口

用水前

电导率

PH值

—

总回水口

用水前及输送过程中1次/2h

电导率

PH值

铵盐

5.3.8.维护保养

5.3.8.1.维护保养内容

项目

维护保养条件

维护保养方法

多效蒸馏机

蒸馏水机在长期运行后,如果生产能力下降或水质下降时,确信有污垢沉积在换热管表面时

酸洗

注射用水储罐及输送管道

连续生产30天或停止循环输送超过3天

碱液循环清洗并纯蒸汽消毒(115℃,60min)

出现警戒限与纠偏限

停止循环输送3天以内

隔1天制备合格注射用水冲洗储罐与输送管道

5.3.8.2.清洗液及配制方法

溶液名称

试剂名称

配制浓度

配制方法

用途

多效蒸馏机酸洗液

磷酸

5—10%

将10L磷酸用纯化水稀释至100—200L

清洗多效蒸馏机换热管内壁水垢

多效蒸馏机中与液

碳酸钠或碳酸氢钠

0、5—1%

将10kg碳酸钠或碳酸氢钠用1—2m3纯化水溶解

中与多效蒸馏机酸洗液,防止酸液腐蚀

储罐及输送管道碱液

氢氧化钠

0、2%

将4kg氢氧化钠加入2000L去离子水中溶解

清洗设备内壁表面有机污染物

5.3.9.警戒与纠偏处理

5.3.9.1.警戒与纠偏限

位置

监控项目

警戒限

纠偏限

各取样点

电导率

0、98µs/cm

1、0µs/cm

总菌落数

9CFU/100ml

9CFU/100ml

细菌内毒素

0、125EU/ml

0、25EU/ml

回水口

温度

72℃

70℃

5.3.9.2.处理措施

当各取样点检测项目值出现警戒限与纠偏限时,按下表中处理方法进行。

所有纠偏限与警戒限事件均按《SOP-QA044警戒限、纠偏限标准操作规程》进行处置。

位置

系统处理措施

各取样点出现警戒限与纠偏限时

1,检查进水水质就是否达到要求,及时处理

2,检查蒸馏机冷却器及各使用点的换热器就是否有穿孔或渗漏,及时维修

3,检查蒸馏机一效纯化水水位就是否超限

4,对注射用水储罐及输送管道进行化学清洗

5,对注射用水储罐及输送管道进行纯蒸汽消毒

回水温度

1,开启注射用水储罐保温加热装置

2,制备合格注射用水调高水温

5.4.QC水质检测

以下检测内容由质管部门检测,检测方法与依据为《TM-038纯化水检验方法》与《TM-062注射用水标准操作规程》。

类别

检测点

检测周期

检测项目

纯化水

总送水口

每周

全检

总回水口

每周

全检

车间各使用点

每月轮换

全检

注射用水

总送水口

每周

全检

总回水口

每周

全检

车间各使用点

每月轮换

全检

5.5.工艺卫生

5.5.1.物料进入生产区卫生要求:

5.5.1.1.进入车间的物料,外包装污染性较大的,应在进入车间前,除去包装。

一般物料外包装,应按物料送达目的区域要求在规定区域进行脱外包装。

5.5.1.2.带有粉尘脱落均不宜直接进入车间,必要时进行再包装防尘后方可进入。

5.5.2.生产人员卫生要求:

5.5.2.1.严禁在生产区、仓储区及实验室吸烟,带入(或贮存)生活用品、食品及杂物等。

5.5.2.2.生产人员每年体检一次,建立健康档案,档案对工人的疾病、工伤情况作好详细记录。

患有传染病、皮肤病或体表有伤口者不得从事直接接触药品的生产工作。

5.5.2.3.因传染性疾病离岗的生产人员,返岗前应具有健康检查证明(在指定医院)。

5.5.2.4.生产人员要经常洗澡、理发、刮胡须、修剪指甲,换洗衣换,保持个人清洁。

5.5.2.5.生产人员进入车间、须按标准程序更换衣、鞋、帽后进入各自岗位。

5.5.3.生产区域环境卫生要求:

5.5.3.1.地面整洁、门窗玻璃、墙面、顶棚洁净完好。

5.5.3.2.设备管道、管线排列整齐并包扎光洁、无跑冒滴漏。

定期清洁、维修并给予记录。

5.5.3.3.设备、容器、工具按工艺布局及工艺要求,使用后立即清洗,分别存放、分区专用。

5.5.3.4.生产场所不得吸烟、不得吃食品,不得将与生产无关的物品与私有杂物带入车间及相关区域。

5.5.3.5.所有物品应堆放整齐,拆除的杂物应随时送到指定地点,每天集中处理干净,地面不得有积水。

5.6.需要进行验证的关键工序:

纯化水、注射用水系统每年进行一次再验证;验证要求:

运行验证、性能验证、清洗消毒验证。

5.7.生产安全及劳动保护

5.7.1.必须坚持“安全第一,预防为主”的方针。

5.7.2.防电:

清洁工作时,凡装有电器、电源开关、闸刀、插座等地方,不得用水冲洗,以防止走电事故,车间任何地方不能私自接电源。

5.7.3.防烫伤与防瓶子爆破:

沸水、蒸汽管道等防烫伤蒸汽管道应以隔热物裹之。

车间内不得任意贮放易燃易爆物品。

5.7.4.防酸碱:

车间一切酸碱试剂、洗液应有妥善的贮存区,取用时,应按照两岗制要求取用。

溅于地面的酸碱试剂及洗液,应及时用水冲洗,严防溅于肤体。

5.7.5.防机械伤人:

各组使用的马达、机器及各种电器设备。

保养员每日应行使检查与维护之责。

使用人员应随时注意有否异声与发热等不正常运转情况,防止设备损害与伤人事故。

5.7.6.防火:

生产区域绝对禁止吸烟及擅自点明火。

车间内不得任意贮放易燃、易爆物品。

5.7.7.非生产人员不得擅自开动设备,新工人经三级教育考试合格后方可上岗。

5.8.劳动组织与岗位定员

本车间设定主管1名,操作人员2名,早午两班制,负责制水岗位及动力系统(空调、压缩空气、真空泵、制氮机等)的日常生产操作。

5.9.工艺过程所需SOP名称及编号

文件编号

文件名称

SOP-ED030

制水岗位标准操作规程

SOP-ED031

制水岗位清场标准操作规程

SOP-ED032

注射用水储存、输送操作规程

SOP-ED007

纯化水储存、输送操作规程

SOP-ED033

DDS-11A型电导率仪操作规程

SOP-ED039

精鹰LDS4000-6多效蒸馏水机操作规程

SOP-ED040

精鹰一级反渗透+EDI操作规程

SOP-ED044

万冠4T一级RO+EDI纯化水设备标准操作规程

SOP-ED045

万冠LD-1000-00多效蒸馏水机操作规程

SOP-ED052

工艺用水系统在线清洗,消毒标准操作规程

SOP-ED056

纯化水设备维护保养操作规程

SOP-ED058

多效蒸馏水机维护保养操作规程

TM-038

纯化水检验方法

TM-062

注射用水标准操作规程

SPE-024

纯化水质量标准

SPE-056

注射用水质量标准

SOP-QA044

警戒限、纠偏限标准操作规程

5.10.设备一览表、主要设备生产能力

编号

设备名称

型号

生产厂家

数量

生产能力

ED-030

4T一级RO+EDI纯化水装置

4T/h-EDI

山东精鹰医疗器械有限公司

1

4T/h

ED-031

多效蒸馏水机

LDS4000/6

山东精鹰医疗器械有限公司

1

4T/h

ED-032

卧式纯化水储罐

10000L

山东精鹰医疗器械有限公司

1

10T

ED-033

卧式注射用水储罐

10000L

山东精鹰医疗器械有限公司

1

10T

ED-034

格兰富卫生泵316L

CHI15

格兰富卫生泵

1

4T/h

ED-035

格兰富卫生泵316L

CHI15

格兰富卫生泵

1

4T/h

ED-036

紫外线杀菌器

6T/h

山东精鹰医疗器械有限公司

1

6T/h

ED-037

板式换热器

1m2

山东精鹰医疗器械有限公司

1

4T/h

ED-002

4T一级RO+EDI纯化水装置

4T/h-EDI

广州万冠制药设备有限公司

1

4T/h

ED-003

多效蒸馏水机

LDS-1000

广州万冠制药设备有限公司

1

1T/h

ED-004

纯蒸汽发生器

ZFC300-C-00

广州万冠制药设备有限公司

1

1T/h

ED-005

纯化水储罐

LZG-6000L

广州万冠制药设备有限公司

1

6T/h

ED-006

注射用水储罐

LBG-4000L

广州万冠制药设备有限公司

1

4T/h

ED-007

日新卫生泵316L

SCP12、5/50-200-5、5AA

宁波日新卫生泵有限公司

1

4T/h

ED-008

卫生泵304

CHI12-30

格兰富卫生泵

1

4T/h

ED-009

紫外线杀菌器

30W

广州万冠制药设备有限公司

1

4T/h

ED-010

列管式换热器

3m2

温州华芳制药设备有限公司

1

4T/h