动力部240吨流化床炉运行规程.docx

《动力部240吨流化床炉运行规程.docx》由会员分享,可在线阅读,更多相关《动力部240吨流化床炉运行规程.docx(110页珍藏版)》请在冰豆网上搜索。

动力部240吨流化床炉运行规程

240吨流化床炉运行规程

JTNMG/QEHSⅢ—DLB-17

目的

确保动力部3*240T锅炉运行的正确操作、维护保养,安全生产,提高效率。

适用范围

适用于动力部所有锅炉操作人员。

规程内容:

第一章锅炉设备系统简介

第一节锅炉设备规范及特性

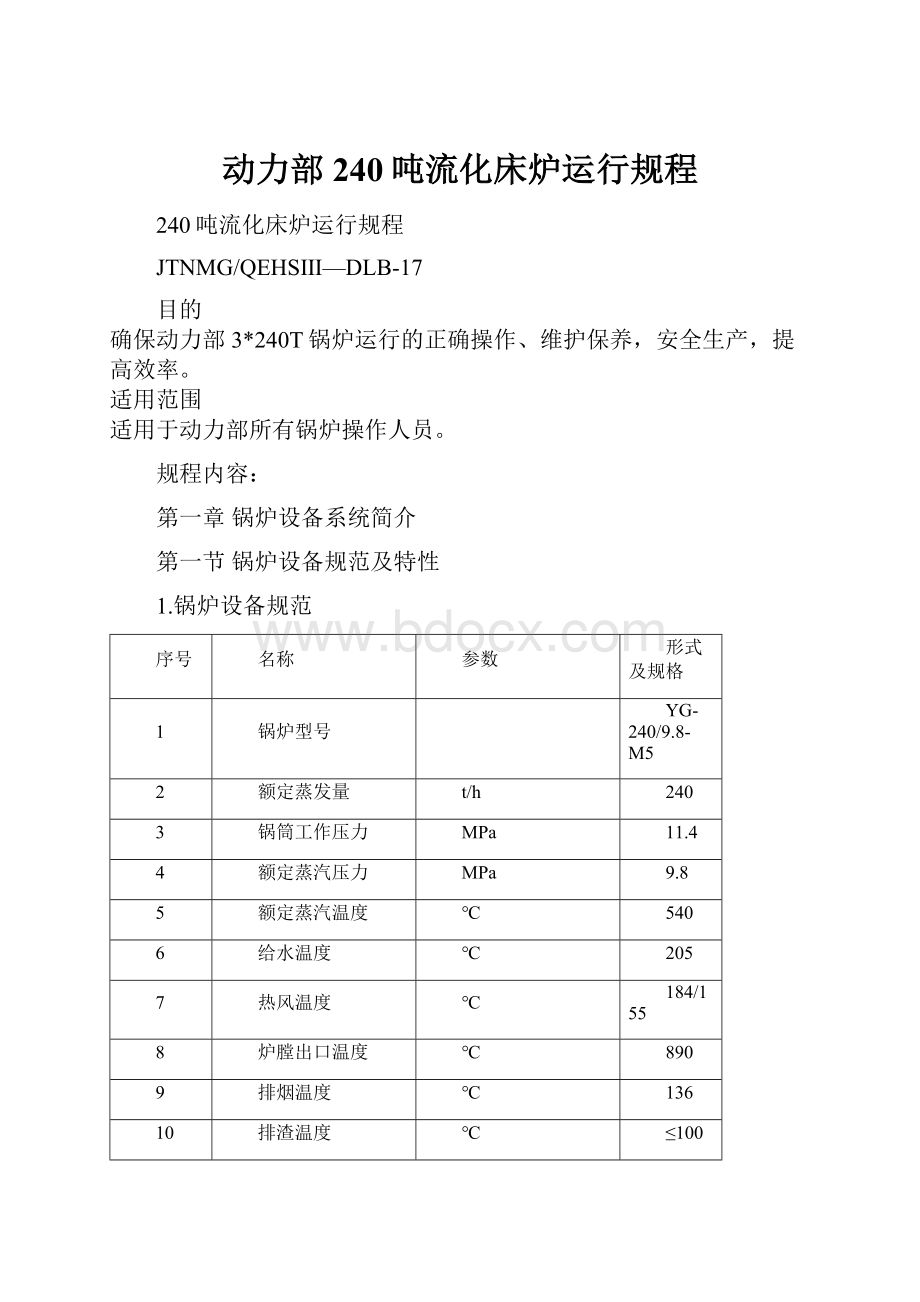

1.锅炉设备规范

序号

名称

参数

形式及规格

1

锅炉型号

YG-240/9.8-M5

2

额定蒸发量

t/h

240

3

锅筒工作压力

MPa

11.4

4

额定蒸汽压力

MPa

9.8

5

额定蒸汽温度

℃

540

6

给水温度

℃

205

7

热风温度

℃

184/155

8

炉膛出口温度

℃

890

9

排烟温度

℃

136

10

排渣温度

℃

≤100

11

锅炉效率

%

91.5%

12

锅炉容积热负荷(BMCR)

KW/m3

104.5

13

锅炉断面热负荷(BMCR)

KW/m3

3410.5

14

最低不投油稳燃负荷

30%额定负荷

15

锅炉宽度(包括平台)

mm

21200(含副钢架)

锅炉深度(包括平台)

mm

26780(含副钢架)

锅筒中心线标高

mm

41400

锅炉本体最高点标高

mm

50380

16

运转层标高

m

8

17

汽包中心标高

m

41.4

18

最大件重量

T

67

19

点火方式

床上、床下动态点火

20

减温方式

喷水减温

21

除渣方式

干式除渣

22

给水调节方式

喷水减温

23

脱硫效率

%

90

24

脱硫剂掺烧钙硫比

2.2

25

空预器出口SO2浓度

mg/Nm3

317.5

26

空预器出口NOX浓度

mg/Nm3

248

27

空预器出口粉尘浓度

mg/Nm3

7798

28

地震烈度

VI度

29

制造厂家

济南锅炉集团

30

出厂年月:

2008年4月

投产年月:

2009年9月

2.热平衡

项目

符号

单位

数值

排烟热损失

q2

%

6.148

化学未完全燃烧损失

q3

%

0.01

机械未完全燃烧损失

q4

%

1.638

散热损失

q5

%

0.7

灰渣物理热损失

q6

%

0.796

锅炉效率

η

%

90.36

设计燃煤耗量

B

t/h

32.73

3.安全门技术规范

名称

台数

规格

控制参数

排汽量

汽包安全门

2

PAT-7414F

11.99Mpa

261.36t/h

过热器安全门

1

PAT-749F

10.29Mpa

89.691t/h

4.燃料特性

名称

符号

单位

设计值

校核值

收到基碳

Car

%

43.85

31

收到基氢

Har

%

3.059

2.8

收到基氧

Oar

%

7.632

10.1

收到基氮

Nar

%

1.055

0.55

收到基硫

Sar

%

0.4

0.61

收到基灰份

Aar

%

40

48

全水份

Mar

%

4.0

7.9

干燥无灰基挥发份

Vr

KJ/Kg

24.00

21.0

低位值发热量

Qnet.v.ar

17.0

11.5

哈氏可磨系数

Kkm

1.23

灰的变形温度

DT

℃

1347

>1400

灰的软化温度

ST

℃

1490

>1400

流动温度

FT

℃

>1490

>1400

4.1煤的入炉粒度要求:

粒度≤13㎜

4.2点火及助燃用油:

锅炉点火用油:

-10#轻柴油

序号

分析项目

单位

标准要求

实验方法

1

10%蒸余物残碳

%

≯4

GB/T268

2

水分

%

痕迹

GB/T260

3

运动粘度

mm2/s

3.0~8.0

GB/T265

4

闭口闪点

℃

≮65

GB/T261

5

灰份

%

≯0.025

GB/T508

6

硫醇硫含量

%

≯0.01

GB/T380

7

机械杂质

%

无

GB/T511

8

硫含量

%

≯0.2

GB/T380

9

凝点

℃

≯0

GB/T510

5.灰渣特性

名称

符号

单位

设计值

校核值

二氧化硅

SiO2

%

51.04

三氧化二铝

A12O3

%

18.85

三氧化二铁

Fe2O3

%

3.76

氧化钙

CaO

%

9.49

氧化钾

K2O

%

1.4

6.石灰石特性

石灰石的入炉粒度要求:

粒度≤2mm。

名称

符号

单位

设计煤种

校核煤种

氧化钙

CaO

%

51.6

氧化镁

MgO

%

2.02

氧化铁

Fe2O3

%

1

氧化硅

SiO2

%

0.78

水份

H2O

%

7.汽水品质

锅炉给水质量标准

名称

单位

数值

硬度

umo1/L

≤2.0

氧含量

ug/L

≤7.0

铁含量

ug/L

≤20

铜含量

ug/L

≤5

石油产物含量

mg/L

≤0.3

氨及其化合物含量

ug/L

≤10~50

PH值

8.8-9.3

硅酸化合物含量

ug/L

≤80

锅炉正常排污率

≤2%

8.饱和与过热蒸汽的质量标准

名称

单位

数值

钠化合物含量

ug/kg

≤10

硅酸化合物含量

ug/kg

≤20

铁化合物含量

ug/kg

≤20

铜化合物含量

ug/kg

≤5

导电率

25℃经氢离子交换后

≤0.3us/cm

过热蒸汽品质标准除能满足上述指标外,还应满足配套汽轮机进汽的品质要求。

第二节构造概述

本锅炉是一种高效、低污染的新型锅炉,该炉采用了循环流化床燃烧方式,其煤种适应性好,可以燃用烟煤、无烟煤、贫煤,也可以燃用褐煤、煤泥、煤矸石等低热值燃料,燃烧效率达95-99%,由于采用分段方式,可大幅降低NOX的排放,尤其可燃用含硫较高的燃烧料,通过向炉内添加石灰石,能显著降低SO2的排放,亦可降低硫对设备的腐蚀和烟气对环境的污染,另外灰渣活性好可以做水泥等材料的掺合料。

本锅炉为高温高压、单汽包、自然循环水管锅炉。

采用膜式壁、高温旋风分离器,床料回送装置、流化床组成的循环燃烧系统。

炉膛为膜式水冷壁结构,炉膛中上部设有屏式过热器和翼形水冷壁,过热器分III级布置,中间设II级喷水减温器,尾部设三级省煤器和一、二次风预热器。

本锅炉为半露天布置,炉顶布置遮雨板,运转层标高为8M,锅炉的构架全部为金属结构,当使用于地震烈度>7度的地区,应对锅炉钢结构进行加固。

1、锅筒

锅筒内径为1600mm,壁厚为100mm,筒体全长12564mm筒身由P355GH钢板卷焊而成,封头采用同种材质钢板冲压而成。

锅筒内部装置由旋风分离器、水清洗装置、顶部均流板分离器、连续排污管、加药管等组成。

旋风分离器直径为ф315,共36只。

由旋风分离器出来的蒸汽经过水清洗装置穿过锅筒顶部的均流板分离器,然后由饱和蒸汽引出管引入过热器系统。

在集中下降管进口布置了十字挡板,用以改善下降管带汽及抽空现象。

锅筒上除布置必须的管座外,还布置了再循环管座,吹灰管座,备用管座。

为防止低温的给水与温度较高的锅筒筒子壁直接接触,在管子与锅筒筒壁的连接处装有套接头,给水进入锅筒之后,一部分分配到水清洗装置,另一部分进入水容积中,给水沿锅筒纵向均匀分布。

锅筒内正常水位在锅筒中心线下180mm处,最高最低安全距离正常水位为上下各50mm,锅筒上装有两只就地水位表及两只电接点水位表及平衡容器4套,可把锅筒水位显示在操作盘上并具有报警的功能。

另外,锅筒还配有备用水位管座,可用于装设水位记录仪表,与电接点水位计共同监测水位。

为保障蒸汽的品质,降低炉水的含盐浓度,锅筒上装有连续排污管和炉内水处理用的加药管,排污率为1%。

所有取样点均为焊接并提供一次门、水位平衡容器等。

锅筒通过两套悬吊装置悬挂于炉顶钢架上,可沿轴向自由胀缩。

2、水冷系统

水冷壁、炉顶均由膜式壁组成,通过水冷上集箱上的吊杆悬挂于钢架上,炉膛横截面为5280×10240mm2;炉顶标高为37740mm,膜式水冷壁由ф60×5和6×20.5mm扁钢焊接而成。

燃烧室为ф60×5的膜式壁管组成,其上焊有固定耐火材料用的销钉,燃烧室上部与炉膛膜式水冷壁相接,下部与水冷风室及水冷布风板相接。

水冷风室由膜式水冷壁钢管组成,内焊销钉,以固定耐火材料,水冷布风板由ф60×5钢管及6×101扁钢组焊而成。

在扁钢上开有小孔与风帽相接。

炉膛部分分成左、右、前、后四个水循环回路,引汽管由ф159×12及ф219×16的钢管组成,5根ф325×25的下降管由锅筒引出后布置在炉前,再由ф159和ф133管子引入各下集箱。

在炉膛中上部处,布置有三片翼片水冷壁,各屏弯头部位敷设浇注料以防磨。

以上所用管材均为20G(GB5310-1995)无缝钢管。

3、过热器

本锅炉过热器分三级布置,分别由顶棚管过热器、低温蛇形管系、屏式过热器、高温蛇形管系组成,饱和蒸汽由锅筒上的饱和蒸汽连接管引入顶棚管、再进入悬吊管进口集箱,由悬吊管引入低温过热器;经过第一级喷水减温器减温引入炉膛中上部的屏式过热器,再引入高温过热器低温段,加热后经第二级减温进入高温过热器高温段,最后进入高过出口集箱。

过热器蒸汽由高温过热器出口集箱引入炉顶集汽集箱,经主汽阀送往汽轮机。

低温蛇形管系、高温蛇形管系均由ф38的管子组成,为降低磨损均采用顺列布置。

过热器系统采用喷水减温。

减温器置于屏式过热器之前及高温过热器的高温段和低温段之间,这样既可保证汽轮机获得合乎要求的过热蒸汽,又能保证过热器管不致于因工作条件恶化而烧坏。

为保证安全运行,低温过热器采用20G和15CrMoG(GB5310-1995)的无缝钢管,屏式过热器采用12Cr1MoVG(GB5310-1995)无缝钢管,高温过热器高温段采用12Cr2MoWVTiB(GB5310-1995)的低合金无缝钢管。

4、省煤器

省煤器系三级布置,均为ф32×4的20G(GB5310-1995)无缝钢弯制的蛇形管组成,给水沿蛇形管自下而上,与烟气成逆向流动。

5、空气预热器

空气预热器采用立管式两级布置,上面一级为二次风空气预热器,下级为一次风空气预热器,空气分别由一次风机和二次风机送入,两级空气预热器均用ф50×1.5的焊接钢管制成。

烟气在管内自上而下流动,空气在管外横向冲刷,二次风经过两个行程后进入二次风管;一次风经三个行程,为便于更换和维修,分两组布置,上面一组两个行程,下面一组一个行程,一、二次风预热温度分别达到155/185℃,为使管箱在热状态下能自由膨胀,在管箱上部装置有膨胀节。

空气预热器设置安装露点测量装置的预留位置,空气预热器下部烟风接口距地面有足够的净空,供烟风道及除灰设备的布置。

考虑冬季气温-20℃时,排烟温度低不会对锅炉尾部受热面造成腐蚀。

(空预器末级采用考登钢(10CuPCrNi-A)材质。

6燃烧系统

燃烧系统由燃烧室、炉膛、旋风分离器和返料器组成,炉膛下部是密相料层,最低部为水冷布风板、布风板截面上均匀布置了风帽,经过预热的一次风由风室经过这些风帽均匀进入炉膛。

燃煤经设在炉前的4台给煤机送入燃烧室。

落煤口上方设置了播煤风。

二次风约占总空气量的45%,经喷咀进入炉膛,喷咀分上、下两层布置,以利于燃烧调整和控制氮氧化物的排放。

整个燃烧过程是在较高流化风速进行的,炉温控制在800-900℃之间,含灰烟气在炉膛出口处分为左右两股,分别进入二个旋风分离器,被分离的细颗粒经过返料器返回炉膛循环燃烧,离开旋风分离器的烟气经过热器进入尾部烟道,随烟气排走的微细颗粒可由锅炉后部的除尘器收集,旋风分离器采用切向进气方式,可保证分离效率≥99%,由于分离效率高,保证了炉膛有足够的循环灰量,能减少尾部烟气含灰量,有利于尾部受热面的防磨。

为了降低返料温度,缩短起炉时间,增加密封性及运行的可靠性,在旋风分离器下部设置了两个水冷套。

每个水冷套由钢管和上下两个环形集箱焊接而成,管子上焊有销钉用来敷设高强浇注料,整个水冷套由下集箱支撑在返料器耐火材料上,整体向上膨胀,上集箱与锥形体固定耐火材料处设有膨胀缝,上集箱引出管与护板设有膨胀节以保证密封。

旋风分离器下端回料立管结构合理,确保分离效果,并避免噎塞或气流振动影响分离效果。

旋风分离器上部烟气出口管道即中心筒采用耐磨耐高温材料制造,出口管延长进入旋风分离器筒体一定长度以阻止烟气短路。

燃烧后的灰渣,较大颗粒的部分,可经炉底4个ф159的冷灰管排走,排渣口高度为1.8m并配备手动闸板门。

而较小颗粒的炉灰可以从旋风分离器下的返料器的细灰管排出,本炉为床上、床下动态点火,在风室后侧布置2个主点火器(每个800KG/H),床上布置4个辅助油枪(每个400KG/H),点火油为-10#轻柴油,油压为2.45Mpa。

7、构架和平台扶梯

本炉构架全部为钢结构,可在地震烈度七度以下的地区安全运行,当安装在地震烈度七度以上的地区时,应考虑加斜撑的办法加固,钢架散装出厂,在现场拼装。

锅炉在炉顶和集箱、入孔、检查孔等部位布置了平台,以便观察,操作和检修,各平台之间有扶梯相接,为使上下扶梯方便,扶梯倾角均采用45°。

锅炉给煤机接口要伸出钢架外。

8、炉墙

由于采用膜式水冷壁、炉膛部分采用敷管轻型炉墙,旋风分离器、斜烟道、炉顶和尾部烟道用耐火砖或耐火混凝土和保温层砌成,其重量分别通过钢架传到基础。

考虑到炉墙受热面后的膨胀,对于炉墙面积较大的部分及其接合处设有膨胀缝,为了保证炉墙安全运行,炉墙升温和降温速度应控制在每小时100-150℃之间。

并预留出相应的吹灰孔及配置相关的平台并提供接口处的密封件。

9、锅炉范围内的管路布置

锅炉采用单母管给水,给水通过给水操纵台,然后进入水冷套进口集箱,经水冷套加热后汇集到水冷套出口混合集箱,再由混合集箱从锅炉两侧引入省煤器的进口集箱,给水从省煤器出口集箱出来后,由省煤器出水管引入锅筒。

在锅筒和省煤器之间以及锅筒的水冷套之间装有不受热的再循环管,为保证锅炉点火启动和停炉冷却过程中省煤器内水的流动,在升火和停炉过程中,开启再循环管路的阀门,这时由于省煤器管内和水冷套内水温较高,而产生自然循环使管子得到冷却。

在锅筒上装有连续排污管,在各水冷壁下集箱上分别有定期排污管,在需要疏水的各部件还配有疏水用的阀门和管路。

10、锅炉所配安全附件

在锅筒上设有两只就地水位计,以便直接观察水位,另配电接点水位计两只及平衡容器4套,可在控制室操作台上监督水位,并可在其二次仪表电气系统中引入高低水位的报警系统。

在锅筒上设置两只安全阀,在过热器出口集箱上设置一只安全阀,在锅筒、过热器出口集箱上设置有压力表。

11、锅炉脱硫

当锅炉燃用含硫量较高的燃料时,其脱硫是通过炉前给煤机向炉内添加0~2毫米的细粒石灰石来实现的,锅炉在满足其额定蒸发量的前提下要保证锅炉参数中规定的脱硫效率90%。

煤中所含硫分在燃烧后被固化在炉渣中,随炉渣排出。

12、风烟系统

锅炉采用平衡通风的方式,其用风主要由二台一次风机,二台二次风机供给,一、二次风分别经风机升压后进入两级管式空气预热器,上面一级为二次风预热器,下面一级为一次风预热器,烟气在管内自上而下流动,空气在管外横向冲刷,二次风经过两个行程,进入二次风管,通过布置在燃烧室四壁分层布置的二次风喷嘴进入炉膛,为分段燃烧提供空气,一次风经三个行程预热后进入炉膛底部水冷风室,一部分通过布风板上的风帽使床料流化,另一部分作为播煤风。

一、二次风风量比约为60:

40(根据煤种稍有区别)。

烟气及携带的固体颗粒离开炉膛,从切向进入炉后两侧旋风分离器,粗颗粒由于离心力作用从烟气中分离,落入物料回送装置,由高压风流化送入炉膛再燃烧,而烟气携带细颗粒则通过旋风筒从顶部引出,进入尾部竖直烟道,从上至下流动,经过各级对流受热面,进入除尘器,除去飞灰后,再由两台引风机送入烟囱。

锅炉设有两台返料风机,一开一备,不经预热器的空气经返料风机增压后,送入返料器下部的松动室和流化室。

第二章锅炉辅助系统

第一节转机设备规范

引风机

一次风机

二次风机

返料风机

风

机

台数

6

6

6

6

型式

单吸;轴承间F式双支

单吸;悬臂

单吸;悬臂

单吸;悬臂

型号

AYX130-5N025.6F

AGX170-2ANO16.6D

AGX75-6EN016D

AGX75-7N010.7D

风压(Pa)

﹙1﹚7900

﹙2﹚8300

﹙3﹚4800

14500

10800

24900

风量(m3/h)

﹙1﹚260000

﹙2﹚300000

﹙3﹚300000

105000

82500

10200

转速(r/min)

﹙1﹚860

﹙2﹚950

﹙3﹚780

1480

1440

2900

介质温度(℃)

﹙1﹚80

﹙2﹚135

﹙3﹚135

20

20

20

需用轴功率(kW)

﹙1﹚687

﹙2﹚832

﹙3﹚498

545

300

108

风机全压效率(%)

﹙1﹚85.5

﹙2﹚86.4

﹙3﹚82.0

80.5

85.4

67.5

冷却水量(m3/h)

1.0~2.0

1.0~1.5

1.0~1.5

1.0~1.5

制造厂家

鞍山华冠风机制造有限公司

传动装置形式、规范

形式

箱式、轴承冷却方式为外循环水冷

轴承型号

SKF22332

SKF22324

SKF22324

SKF3316

电

机

型号

YKK630-6

YKK500-4

YKK450-4

Y315M-2

功率﹙KW﹚

1120

630

355

132

电压﹙KV﹚

10

10

10

0.4

电流﹙A﹚

78.2

44.9

25.3

242.3

转速﹙r/min﹚

960

1480

1480

2900

绝缘等级

F

F

F

F

外壳防护等级

IP44

IP44

IP44

IP44

冷却方式

空-空冷却

空-空冷却

空-空冷却

自然通风冷却

制造厂家

湖南湘潭电机厂

备注:

引风机在不同工况下﹙1﹚为脱硫装置投运,介质温度80℃时,﹙2﹚为脱硫装置不投运,介质通过脱硫装置,介质温度135℃时,﹙3﹚脱硫装置不投运,介质不通过脱硫装置和除尘系统,介质走旁路通过,介质温度135时℃

第二节给煤机

我厂给煤系统为称重式皮带给煤机,各为四台,在称重给煤机入口和出口处分别设有隔离插板。

在称重给煤机筒体内输送皮带下设有清扫设备用于清扫筒体内皮带漏下的积煤。

1、给煤机主要数据:

型号

F57型称重给煤机

输送能力

0-15T/H

机体与阀门耐压

0.34MPa

皮带宽度

500mm

计量精度

I级

皮带速度

0.3m/s

调速范围

0.02-1.25m/s

给料中心距

11.6mm

出口电动闸门

500×500mm

变频调速电机

3kw

带速

0.3m/s

清扫驱动功率

1.1kw

生产厂家

江苏赛摩集团有限公司

2给煤机试运行:

2.1试运前检查:

2.1.1检查各轴承、齿轮箱、滚筒等润滑正常。

2.1.2检修完的设备各部分完好,确认给煤机内部无杂物。

2.1.3给煤机各电机测绝缘合格后,电源投入。

2.1.4关闭所有称重给煤机入口隔离插板,开启所有称重给煤机出口隔离插板。

2.1.5选择给煤机远程控制。

2.1.6称重给煤机输送皮带完好。

2.2给煤机试运合格标准:

2.2.1各电机、减速箱轴承、齿轮试转正常无异音,无异常摩擦,温度正常。

2.2.2称重给煤机输送皮带不走偏,电子皮带秤应完好,计量准确。

2.2.3称重给煤机清扫电机自起、自停正常,运转正常。

2.2.4远程及就地切换灵活,控制启停良好,变频操作正常,转速指示正确。

2.2.5称重给煤机出入口隔离插板开关灵活正常。

注意:

给煤机投运时称重给煤机入口隔离插板应关闭,出口隔离插板开启并确定播煤风己投入;将变频调至适当(最大),确认给煤机运行正常后,开启称重给煤机入口隔离插板,调整称重给煤机变频器至所需转速,检查给煤机运转情况良好。

给煤机停运时应先关闭称重给煤机入口隔离插板,调整变频减小输送皮带转速,确认原煤走空后,调整变频至最小停止称重给煤机运行,关闭出口隔离插板。

第三节冷渣器

1主要技术参数

序号

名称

参数

序号

名称

参数

1

型号

HBSL-新Ⅳ-8

11

进出水口径

Ф50mm

2

额定排渣量

1~8T/H

12

冷却水量

/吨渣

脱盐水3.5t/h

凝结水5t/h

3

进渣温度

≤1000℃

13

减速机

BWED142-473-1.5KW

4

排渣温度

≤80℃

14

传动方式

齿轮

5

进渣粒度

0~30mm

15

变频器

ACS140

6

冷却水质

硬度≤0.03脱盐水或凝结水

16

配用电机

1.5KW

电机电流

2.2A

7

进水温度

≤45℃

17

变频器

ACS140

8

出水温度

≤95℃

18

滚筒额定转速

0~2转/分

9

水阻

≤0.05MPa

19

出渣口径

360×120mm

10

进水压力

≤1.6Mpa

20

进渣口径

Ф219mm

生产厂家

山东章丘圣火科技有限公司

2主要特点:

连续排渣,变频调速,有利于锅炉稳定运行;冷渣彻底,热回收率高,排渣温度低于80℃,高效节能;设备结构紧凑,体积小,易安装;磨损小,功耗低,使用寿命长。

3使用方法:

3.1冷渣器启动之前,减速机内部应加注润滑油,测电动机绝缘并送电,检查仪表等是否正常,选择控制方式,并确认变频器面板控制方式与所选择的是否一致。

3.2冷渣器的冲洗:

打开冷渣器回水排污门排地沟,关闭冷渣器回水总门,打开冷渣器进水门,使流量大于设定值。

3.3启动电动机,使滚筒转速保持在0.5转/分,直到排污门处的水质达到锅炉进水标准。

确认转子转动方向是否与设备上指示方向一致。

3.4投渣运行:

全开冷渣器进出口回水门,打开冷渣器进出口进水门,使流量达到流量控制器的设定值。

关闭冷渣器回水管上的排污门,启动电动机,使滚筒转速保持在0.5转/分。

打开进渣管上的插板门,热炉渣进入冷渣器。

用30~60分钟的时间把冷渣器转速缓慢增加到所需排渣量的转速。

此时密切注意冷渣器的出口水温,并控制在85℃以内,超过85℃,应立即降低滚筒转速或停止转动。

3.5冷渣器启动之后,检查电动机,各仪表运行情况是否良好,发现异常情况立即处理。

3.6冷渣器停运:

关闭变频器切断电机电源,冷渣器停运,1小时后关闭冷渣器进水门。

4运