铝合金型材性能.docx

《铝合金型材性能.docx》由会员分享,可在线阅读,更多相关《铝合金型材性能.docx(32页珍藏版)》请在冰豆网上搜索。

铝合金型材性能

第二节铝合金材料

铝合金材料是幕墙工程大量使用的材料,幕墙金属杆件以铝合金建筑型材为主(占95%以上)。

幕墙面板也大量使用单层铝板、铝塑复合板等。

一.牌号与状态

GB/T16474—1996《变形铝及铝合金牌号表示方法》规定了变形铝及铝合金的牌号表示方法。

这个

标准是根据变形铝及铝合金国际牌号注册协议组织推荐的国际四位数字体系牌号命名方法制定的,这是国际上比较通用的牌号命名方法。

这个标准包括国际四位数字体系牌号和四位字符体系牌号两种牌号的命名方法。

按化学成份,已在国际牌号注册组织命名的铝及铝合金,直接采用国际四位数字体系牌号,国际牌号注册组织未命名的铝及铝合金,则按四位字符体系牌号命名。

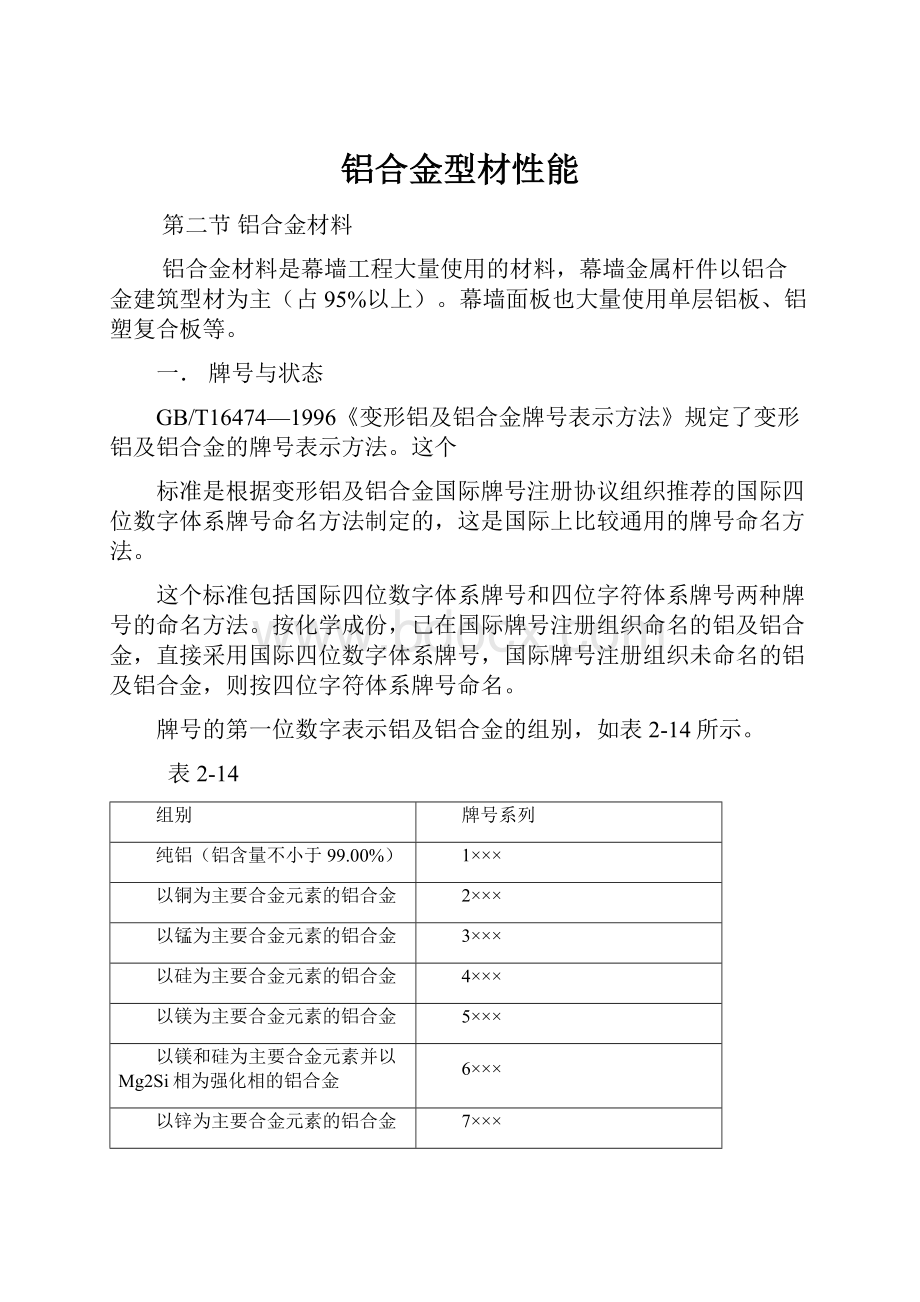

牌号的第一位数字表示铝及铝合金的组别,如表2-14所示。

表2-14

组别

牌号系列

纯铝(铝含量不小于99.00%)

1×××

以铜为主要合金元素的铝合金

2×××

以锰为主要合金元素的铝合金

3×××

以硅为主要合金元素的铝合金

4×××

以镁为主要合金元素的铝合金

5×××

以镁和硅为主要合金元素并以Mg2Si相为强化相的铝合金

6×××

以锌为主要合金元素的铝合金

7×××

以其它合金元素为主要合金元素的铝合金

8×××

备用合金组

9×××

GB/T16475—1996《变形铝及铝合金状态代号》规定了变形铝及铝合金的状态代号。

基础状态代号用一个英文大写字母表示。

基础状态分为五种,如表2-15所示。

表2-15基础状态代号、名称及说明与应用

代号

名称

说明与应用

F

自由加工状态

适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定

0

退火状态

适用于经完全退火获得最低强度的加工产品

H

加工硬化状态

适用于经过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

H代号后面必须跟有两位或三位阿拉伯数字

W

固溶热处理状态

一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T

热处理状态

(不同于F、O、H状态)

适用于热处处理后,经过(或不经过)加工硬化达到稳定状态的产品。

T代号后面必须跟有一位或多位阿拉伯数字

细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示。

1.H的细分状态

在字母H后面添加两位阿拉伯数字(称作H××状态)表示H的细分状态。

A.H后面的第一位数字表示获得该状态的基本处理程序,如下所示:

H1—单纯加工硬化状态。

适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2—加工硬化及不完全退火的状态。

适用于加工硬化程度超过成品规定要求后,经不完全退火,

使强度降低到规定指标的产品。

对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度值;对于其它合金,H2与对应的H1具有相同的最小极限抗拉强度值,但延伸率比H1稍高。

H3—加工硬化及稳定化处理的状态。

适用于加工硬化后经低温热处理或由于加工过程中的受热

作用致使其化学性能达到稳定状态的产品。

H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

H4—加工硬化及涂漆处理的状态。

适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

B.H后面的第2位数字表示产品的加工硬化程度。

数字8表示硬状态。

通常采用O状态的最小

抗拉强度与表2-16规定的强度差值之和,来规定H×8状态的最小抗拉强度值。

对于O(退火)和H×8状态之间的状态,应在H×代号后分别添加从1到7的数字来表示,在H×后添加数字9表示比H×8加工硬化程度更大的超硬状态。

各种H××细分状态代号及对应的加工硬化程度如表2-17所示。

表2-16H×8状态与O状态的最小抗拉强度差值

O状态的最小抗拉强度MPa

H×8状态与O状态的最小抗拉强度差值,MPa

≤40

45~60

65~80

85~100

105~120

125~160

165~200

205~240

245~280

285~320

≥325

55

65

75

85

90

95

100

105

110

115

120

表2-17H×Y细分状态代号与加工硬化程度

细分状态代号

加工硬化程度

H×1

抗拉强度极限为O与H×2状态的中间值

H×2

抗拉强度极限为O与H×4状态的中间值

H×3

抗拉强度极限为状H×2与H×4态的中间值

H×4

抗拉强度极限为O与H×8状态的中间值

H×5

抗拉强度极限为H×4与H×6状态的中间值

H×6

抗拉强度极限为H×4与H×8状态的中间值

H×7

抗拉强度极限为H×6与H×8状态的中间值

H×8

硬状态

H×9

超硬状态

最小抗拉强度极限值超过H×8状态至少10Mpa

注:

当按上表确定的H×1~H×9状态的抗拉强度极限值,不是以0或5结尾时,应修约至以0或5结尾的相邻较大值

2.T的细分状态

在字母T后面添加一位或多位阿拉伯数字表示T×的细分状态。

A.在T后面添加0~10的阿拉伯数字,表示的细分状态(称作T状态)如表2-18所示。

T后面的数字表示对产品的基本处理程序。

表2-18T×细分状态代号说明与应用

状态代号

说明与应用

T0

固溶热处理后,经自然时效再通过冷加工的状态。

适用于经冷加工提高强度的产品

T1

由高温成型过程冷却,然后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品

T2

由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品。

T3

固溶热处理后进行冷加工,再经自然时效至基本稳定的状态。

适用于在固溶热处理后,进行冷加工、或矫直、矫平以提高强度的产品。

T4

固溶热处理后自然时效至基本稳定的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品

T5

由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但水影响力学性能极限)。

予以人工时效的产品。

T6

固溶热处理后进行人工时效的状态。

适用于在固溶热处理后,不再进行冷加工(可进行矫直、矫平,但水影响力学性能极限)的产品

T7

固溶热处理后,进行过时效的状态。

适用于在固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品。

T8

固溶热处理后经冷加工,然后进行人工时效的状态。

适用于经冷加工、或矫直、矫平以提高强度的产品。

T9

固溶处理后人加工时效,然后进行冷加工的状态。

适用于经冷加工提高强度的产品

T10

由高温成型过程冷却后,进行冷加工,然后人工时效的状态。

适用于经冷加工、或矫直、矫平以提高强度的产品。

注:

某些6×××系的合金,无论是炉内固熔热处理,还是从高温成型过程急冷以保留可溶性组分在固溶体中,均能达到相同的固溶热处理效果,这些合金的T3、T4、T5、T6、T7、T8、T9状态可采用上述两种处理方法的任一种。

B.在T×状态代号后面再添加一位阿拉伯数字(称作T××状态),或添加两位阿拉伯数字(称

作T×××状态),表示经过了明显改变产品特性(如力学性能、抗腐蚀性能等)的特定工艺处理的状态,如表2-19所示。

表2-19T××及T×××细分状态代号说明与应用

状态代号

说明与应用

T42

适用于自O或F状态固溶热处理后自然时效到充分稳定状态的产品,也适用于需方对任何状态的加工产品热处理后,力学性能达到了T42状态的产品

T62

适用于自O或F状态固溶热处理后,进行人工时效的产品,也适用于需方对任何状态的加工产品热处理后,力学性能达到了T62状态的产品

T73

适用于固溶热处理后,经过时效已达到规定的力学性能和抗应力腐蚀性能指标的产品

T74

与T73状态定义相同。

该状态的抗拉强度大于T73状态,但小于T76状态

T76

与T73状态定义相同。

该状态的抗拉强度分别高于T73、T74状态,抗应力腐蚀断裂性能分别低于T73、T74状态,但其抗剥落腐蚀性能仍较好

T7×2

适用于自O或F状态固溶热处理后,进行人工时效处理,力学性能和抗腐蚀性能达到了T7×状态的产品

T81

适用于固溶热处理后,经1%左右的冷加工变形提高强度,然后进行人工时效的产品

T87

适用于固溶热处理后,经7%左右的冷加工变形提高强度,然后进行人工时效的产品

3.原状态代号相应的新代号见表2-20。

表2-20

旧代号

新代号

旧代号

新代号

M

O

CYS

T×,T×52等

R

H112或F

CZY

T0

Y

H×8

CSY

T9

Y1

H×6

MCS

T62

Y2

H×4

MCZ

T42

Y4

H×2

CGS1

T73

T

H×9

CGS2

T76

CZ

T4

CGS3

T74

CS

T6

RCS

T5

注:

原以R状态交货的、提供CZ、CS式样性能的产品,其状态可分别对应新代号T62、T42。

二.铝合金建筑型材

铝合金建筑型材是铝合金玻璃幕墙的主材,目前使用的主要是6061(30号锻铝)和6063、6063A(31号锻铝)高温挤压成型、快速冷却并人工时效(T5)[或经固溶热处理(T6)]状态的型材,经阳极氧化(着色)、或电泳涂漆、粉末喷涂、氟碳化喷涂表面处理。

GB/T5337—2000对铝合金建筑型材的质量作了规定。

1.化学成份

国家标准《变形铝及铝合金化学成份》GB/T3190—1996的规定见表2一21。

表2一21

牌号

Si

Fe

Cu

Mn

Mg

Cr

Zn

Ti

其他

AL

单个

合计

6061

LD30

0.4—

0.8

0.7

0.15—

0.4

0.15

0.8—

1.2

0.04—

0.35

0.25

0.15

0.05

0.15

余量

6063

LD31

0.2—

0.6

0.35

0.10

0.10

0.45—

0.9

0.10

0.10

0.10

0.05

0.15

余量

6063A

0.3—

0.6

0.15—

0.35

0.10

0.15

0.6—

0.9

0.05

0.15

0.10

0.05

0.15

余量

化学成份是决定材料各项性能的关键因素.为了获得良好的挤压性能、优质的表面处理性能、适宜的力学性能、满意的表面质量和外观装饰效果,必须严格控制合金化学成份。

6063合金的化学元素含量范围比较宽,由于各元素在合金中所起的作用不同,因此必须考虑合金中各元素的含量及其互相关系的搭配,才能保证获得较为理想的各项性能及较好的经济效益。

主要合金元素是镁、硅,主要强化相是Mg2Si。

要保证合金中的Mg2Si总量不少于0.75%,且Mg2Si得到充分溶解,合金力学性能就完全能满足GB/T5237—2000标准中的要求。

Mg2Si在基体铝中的溶解度是与合金中镁的含量有关的,Mg2Si中镁、硅质量可分比1.73:

1,如果Mg2/Si>1.73,镁过剩,过剩的镁将显著降低Mg2Si在固态铝中的溶解度,削弱Mg2Si的强化效果;Mg/S<1.73,硅过剩,对Mg2Si的溶解度影响很小,基本不会削弱Mg2Si的强化效果。

铁是主要什质元素,是对氧化着色质量影响最大的元素,随着铁元素的升高,阳极氧化膜的光泽度暗,透明度减弱,铝型材表面的光亮度显著降低,影响美观,含铁高的型材是不宜氧化着色的。

另外,由于铁、硅形成的化合物有较强的热缩性,容易使铸锭产生裂纹,特别是Fe而当Fe>Si时,则产生熔点较高的包晶反应,提高了脆性区的温度下限,能降低热裂倾向。

因此,应首先控制好镁、硅、铁三元素的含量及相互关系,既保证合金中能够形成足够的Mg2Si强化相,又保证有一定量的硅过剩,且过剩量小于合金中铁含量,合金中的铁含量还不能影响到氧化着色的质量。

这样,使得合金既有一定强度,又降低了产生裂纹的倾向,同时,氧化着色的质量也不会降低。

其他什质元素虽然对铝型材性能的影响相对小一些,但也不可忽视。

除铜以外的其他什质元素含量超过规定值时,都对铝型材的表面质量有不同程度的影响。

铜虽然对提高合金的强度有一定作用,但对耐蚀性有不利影响,锰、铬对提高合金的耐蚀性有帮助,锰还可以提高合金的强度,铬则有抑制Mg2Si相在晶界的折出,能延缓自然时效过程,提高人工时效后的强度的作用,但锰、铬含量高时,会使铝型材氧化膜色泽偏黄,着色效果差。

钛在铝合金中起细化晶粒,减少热裂倾向,提高伸长率的作用,但含量超过0.10%时也会对铝型材的着色质量有较大的影响。

这几种什质元素的含量应控制在规定的0.10%以下,才不会对铝型材的性能有太大影响。

综合考虑6063合金比较理想的化学成份为:

(%)

Mg:

0.45—0.55;Si:

0.35—0.45;Mg/Si=1.3—1.4;Fe:

0.15—0.20

Zn<0.10Ti<0.10Cu<0.10Mn<0.10Cr<0.10

按照这个化学成份,Mg+Si≥0.80%,且过剩的硅量小于铁含量,铁、锌、铜、钛、锰、铬的含量也较低,对氧化的质量不会有太大的影响。

可以保证合金有良好的挤压性能,又可以保证型材有良好的力学性能和氧化膜质量及表面质量,同时也不会造成合金元素的浪费。

4.铝合金建筑型材物理性能

铝合金建筑型材物理性能见表2-22。

表2-22

弹性模量

(Mpa)

线胀系数α

(以每摄氏度计)

密度

(kg/M3)

泊松比

ν

7×104

2.35×10-5

2710

0.33

5.材质标准

GB/T5237.1—2000对铝合金建筑型材—基材的质量作了规定。

1型材的合金牌号、表面处理应符合表2-23的规定。

表2-23

牌号

供应状态

表面处理方式

6061(LD30)

T4(CZ)、T6(CS)

阳极氧化(银白色);电解着色;有机着色;阳极氧化加电泳涂漆;阳极氧化、电解着色加电泳涂漆;粉末喷涂;氟碳漆喷涂

6063(LD31)

T5(RCS)、T6(CS)

6063A

T5(RCS)、T6(CS)

②化学成分

型材的化学成分应符合表2-21的规定。

③型材尺寸允许偏差分为普精级、高精级和超高精级,分别见表2-24~2-26。

表2-24普精级mm

序

号

指定部

位尺寸

允许偏差(±

金属实体不小于

75%的部位尺寸

空间大于25%,即金属实体小于

75%的所有部位尺寸

3栏以外的所有尺寸

空心型材包围面积不小于70mm2时的壁厚

测量点与基准边的距离

>6~15

>15~30

>30~60

>60~100

>100~150

>150~200

1栏

2栏

3栏

4栏

5栏

6栏

7栏

8栏

9栏

1

≤1

0.13

0.18

0.18

一

一

一

一

一

2

>1~2

0.15

0.23

0.22

0.26

一

一

一

一

3

>2~3

0.18

0.28

0.26

0.30

一

一

一

一

4

>3~4

0.20

0.38

0.30

0.35

0.42

一

一

一

5

>4~6

0.23

0.53

0.35

0.40

0.47

一

一

一

6

>6~12

0.25

0.75

0.41

0.46

0.52

0.56

一

一

7

>12~19

0.29

一

0.47

0.52

0.58

0.62

一

一

8

>19~25

0.32

一

0.53

0.58

0.63

0.71

0.83

一

9

>25~38

0.38

一

0.61

0.66

0.75

0.84

0.95

一

10

>38~50

0.45

一

0,70

0.75

0.89

1.01

1.14

1.34

11

>50~100

0.77

一

0.98

1,09

1.36

1.58

1.87

2.17

12

>100~150

1.08.

一

1.31

1.44

1.82

2.19

2.60

3.00

13

>150~200

1.41

一

1.59

1.89

2.34

2.76

3.33

3.83

14

>200~250

1.74

一

1.87

2.14

2.87

3.38

3.99

4.61

注:

1)除另有说明外,本标准中提到的空心型材,包括通孔末完全封闭且空心部分的面积大于开口宽度平方数两倍的型材

表2-25高精级mm

序

号

指定部

位尺寸

允许偏差(±

金属实体不小于

75%的部位尺寸

空间大于25%,即金属实体小于

75%的所有部位尺寸

3栏以外的所有尺寸

空心型材包围面积不小于70mm2时的壁厚

测量点与基准边的距离

>6~15

>15~30

>30~60

>60~100

>100~150

>150~200

1栏

2栏

3栏

4栏

5栏

6栏

7栏

8栏

9栏

1

<1

0.10

0.15

0.16

一

一

一

一

一

2

>1~2

0.12

0.20

0.18

0.21

一

一

一

一

3

>2~3

0.14

0.25

0.21

0.25

一

一

一

一

4

>3~4

0.16

0.35

0.25

0.30

0.38

一

一

一

5

>4~6

0.18

0.45

0.30

0.35

0.42

一

一

一

6

>6~12

0.20

0.60

0.35

0.40

0.46

0.50

一

一

7

>12~19

0.23

一

0.41

0.45

0.51

0.56

一

一

8

>19~25

0.25

一

0.46

0.51

0.56

0.64

0.76

一

9

>25~38

0.30

一

0.53

0.58

0.66

0.76

0.89

一

10

>38~50

0.36

一

0.61

0.66

0.79

0.91

1.07

1.27

11

>50~100

0.61

—

0.86

0.97

1.22

1.45

1.73

2.03

12

>100~150

0.86

—

1.12

1.27

1.63

1.98

2.39

2.79

13

>150~200

1.12

—

1.37

1.57

2.08

2.51

3.05

3.56

14

>200~250

1.37

—

1.63

1.88

2.54

3.05

3.68

4.32

注:

1)除另有说明外,本标准中提到的空心型材,包括通孔末完全封闭且空心部分的面积大于开口宽度平方数两倍的型材

表2-26超高精级mm

序

号

指定部

位尺寸

允许偏差(±

金属实体不小于

75%的部位尺寸

空间大于25%,即金属实体小于

75%的所有部位尺寸

3栏以外的

所有尺寸

空心型材包围面积不小于70mm2时的壁厚

测量点与基准边的距离

>6

~

15

>15

~

30

>30

~

60

>60

~

100

>100

~

150

>150

~

200

1栏

2栏

3栏

4栏

5栏

6栏

7栏

8栏

9栏

1

<1

0.08

0.10

0.14

一

一

一

一

一

2

>1~2

0.09

0.12

0.16

0.18

一

一

一

一

3

>2~3

0.10

0.15

0.18

0.20

一

一

一

一

4

>3~4

0.11

0.20

0.20

0.22

0.23

一

一

一

5

>4~6

0.12

0.25

0.23

0.24

0.26

一

一

一

6

>6~12

0.13

0.40

0.26

0.27

0.29

0.30

一

一

7

>12~19

0.15

一

0.29

0.31

0.32

0.33

一

一

8

>19~25

0.17

一

0.33

0.34

0.35

0.38

0.42

一

9

>25~38

0.20

一

0.38

0.39

0.41

0.45

0.49

一

10

>38~50

0.24

一

0,44

0.45

0.49

1.54

0.59

0.71

11

>50~100

0.41

一

1.61

0.65

0.76

1.85

0.96

1.13

12

>100~150

0.57..

一

0.80

0.85

1.02

1.16

1.33

1.55

13

>150~200

0.75

一

0.98

1.05

1.20

1.46

1.69

1.98

14

>200~250

0.91

一

1.16

1.25

1.58

1.79

2.04

2.40

注:

1)除另有说明外,本标准中提到的空心型材,包括通孔末完全封闭且空心部分的面积大于开口宽度平方数两倍的型材

④型材的角度允许偏差:

型材角度允许偏差应符合表2-27的规定,并在图样或合同中注明,末注明时6061合金按普精级执行,6063、6063A合金按高精级执行。

表2-27

级别

允许偏差

普精级

±20

高精级

±10

超