普通混凝土配合比设计试验方法.docx

《普通混凝土配合比设计试验方法.docx》由会员分享,可在线阅读,更多相关《普通混凝土配合比设计试验方法.docx(17页珍藏版)》请在冰豆网上搜索。

普通混凝土配合比设计试验方法

普通混凝土配合比设计试验方法

1.依据标准:

《普通混凝土配合比设计规程》JGJ55-2011;

2.试验目的及适用范围:

2.1目的:

混凝土配比设计。

2.2适用范围:

适用于工业与民用建筑及一般构筑物所采用的普通混凝土配合比设计。

3.基本规定:

3.0.1混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能和耐久性能的设计要求。

混凝土拌合物性能、力学性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082的规定。

3.0.2混凝土配合比设计应采用工程实际使用的原材料,配合比设计所采用的细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

3.0.3混凝土的最大水胶比应符合《混凝土结构设计规范》GB50010的规定。

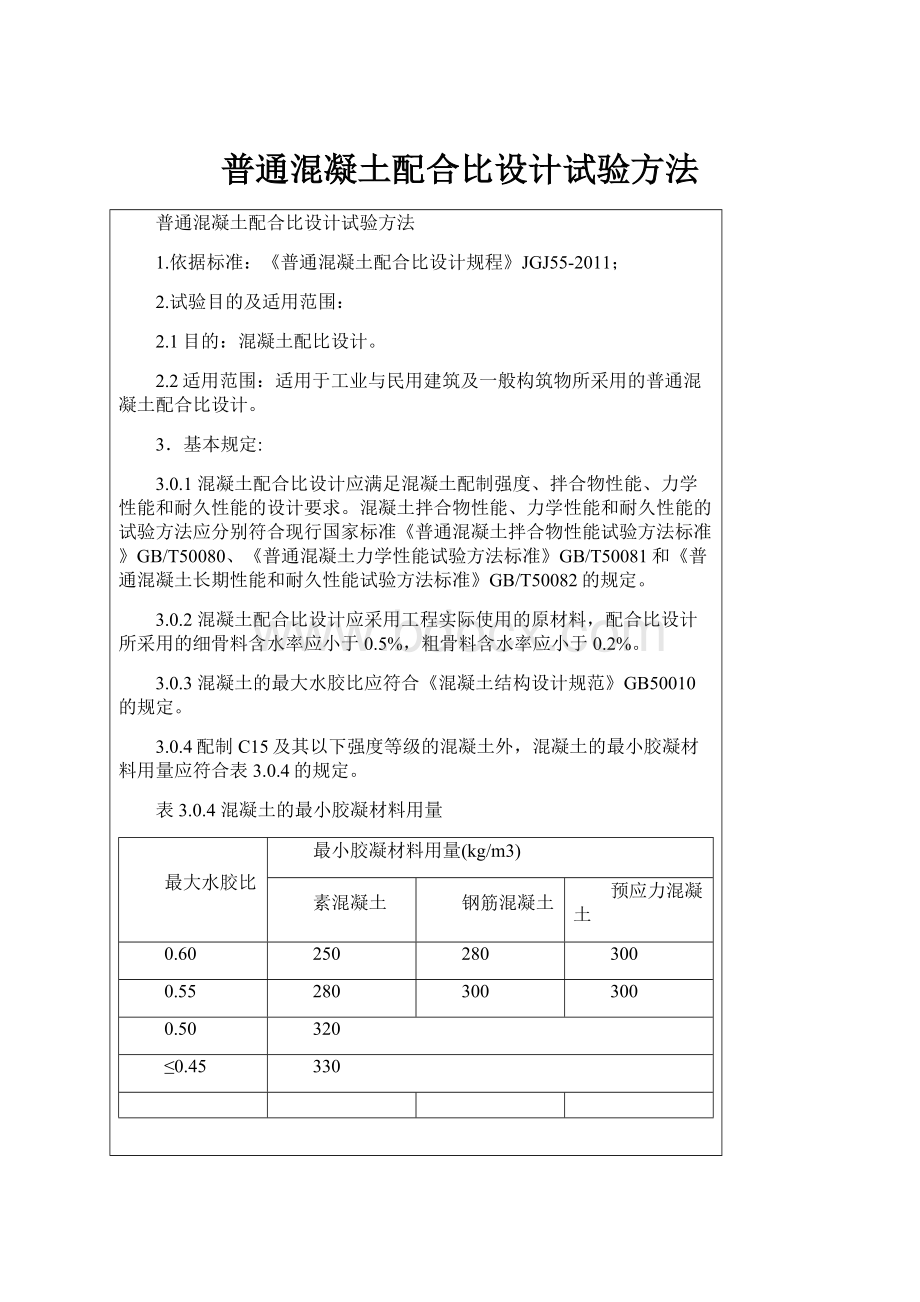

3.0.4配制C15及其以下强度等级的混凝土外,混凝土的最小胶凝材料用量应符合表3.0.4的规定。

表3.0.4混凝土的最小胶凝材料用量

最大水胶比

最小胶凝材料用量(kg/m3)

素混凝土

钢筋混凝土

预应力混凝土

0.60

250

280

300

0.55

280

300

300

0.50

320

≤0.45

330

3.0.5矿物掺合料在混凝土中的掺量应通过试验确定。

采用硅酸盐水泥或普通硅酸盐水泥时,钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定;预应力钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-2的规定。

表3.0.5-1钢筋混凝土中矿物掺合料最大掺量

矿物掺合料种类

水胶比

最大掺量(%)

硅酸盐水泥

普通硅酸盐水泥

粉煤灰

≤0.40

45

35

>0.40

40

30

粒化高炉矿渣粉

≤0.40

65

55

>0.40

55

45

钢渣粉

-

30

20

磷渣粉

-

30

20

硅灰

-

10

10

复合掺合料

≤0.40

65

55

>0.40

55

45

注:

①采用其他硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

②复合掺合料各组分的掺量不宜超过单掺时的最大掺量。

③在混合使用两种或两种以上矿物掺合料时,矿物掺合料总应符合表中复合掺合料的规定

表3.0.5-2预应力混凝土中矿物掺合料最大掺量

矿物掺合料种类

水胶比

最大掺量(%)

硅酸盐水泥

普通硅酸盐水泥

粉煤灰

≤0.40

35

30

>0.40

25

20

粒化高炉矿渣粉

≤0.40

55

45

>0.40

45

35

钢渣粉

-

20

10

磷渣粉

-

20

10

硅灰

-

10

10

复合掺合料

≤0.40

55

45

>0.40

45

35

注:

①采用其他硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

②复合掺合料各组分的掺量不宜超过单掺时的最大掺量。

③在混合使用两种或两种以上矿物掺合料时,矿物掺合料总应符合表中复合掺合料的规定

3.0.6混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的要求。

其测试方法应符合现行行业标准《水运工程混凝土试验规程》JTJ270中混凝土拌合物中氯离子含量的快速测定方法进行测定。

表3.0.6混凝土拌合物中水溶性氯离子最大含量

环境条件

水溶性氯离子最大含量(%,水泥用量的质量百分比)

钢筋混凝土

预应力混凝土

素混凝土

干燥环境

0.30

0.06

1.00

潮湿但不含氯离子的环境

0.20

潮湿含有氯离子的环境、盐渍土环境

0.10

除冰盐等侵蚀性物质的腐蚀环境

0.06

3.0.7长期处于潮湿或水位变动的寒冷和严寒环境、以及盐冻环境的混凝土应掺用引气剂。

引气剂掺量应根据混凝土含气量要求经试验确定;掺用引气剂的混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7.0%。

表3.0.7掺用引气剂的混凝土最小含气量

粗骨料最大公称粒径(mm)

混凝土最小含气量(%)

潮湿或水位变动的寒冷和严寒环境

盐冻环境

40.0

4.5

5.0

25.0

5.0

5.5

20.0

5.5

6.0

注:

含气量为气体占混凝土体积的百分比。

3.0.8对于有预防混凝土碱骨料反应设计要求的工程,宜掺用适量粉煤灰等矿物掺合料,混凝土中最大碱含量不应大于3.0kg/m3,对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

4.混凝土配制强度的确定:

4.0.1混凝土配制强度应按下列规定确定:

1.当混凝土的设计强度等级小于C60时,配制强度应按下式计算:

(4.0.1-1)

式中,fcu,o—混凝土配制强度(MPa);

fcu,k—混凝土立方体抗压强度标准值,这里取设计混凝土强度等级值(MPa);

σ—混凝土强度标准差(MPa)。

2.当设计强度等级大于或等于C60时,配制强度应按下式计算:

(4.0.1-2)

4.0.2混凝土强度标准差应按照下列规定确定:

1.当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料时,且试件级数不小于30时,混凝土强度标准差σ应按下式计算:

(4.0.2)

式中,fcu,i—第i组的试件强度(MPa);

mfcu—n组试件的强度平均值(MPa);

n—试件组数

对于强度等级不大于C30的混凝土:

当σ计算值不小于3.0MPa时,应按照计算结果取值;当σ计算值小于3.0MPa时,σ应取3.0MPa。

对于强度等级大于C30且不大于C60的混凝土:

当σ计算值不小于4.0MPa时,应按照计算结果取值;当σ计算值小于4.0MPa时,σ应取4.0MPa。

2.当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按表4.0.2取值。

表4.0.2标准差σ值(MPa)

混凝土强度标准值

≤C20

C25-C45

C50-C55

σ

4.0

5.0

6.0

5混凝土配合比计算:

5.1水胶比

5.1.1混凝土强度等级小于C60等级时,混凝土水胶比宜按下式计算:

(5.1.1-1)

式中a、b—回归系数,取值应符合本规程5.1.2的规定;

fb—胶凝材料28d胶砂强度(MPa),可实测,且试验方法应按现行国家标准《水泥胶砂强度检验方法(ISO法)》GB/T17671执行;也可按下列规定确定:

5.1.2回归系数a和b宜按下列规定确定:

1.根据工程所使用的原材料,通过试验建立的水胶比与混凝土强度关系式来确定;

2.当不具备上述试验统计资料时,可按表5.1.2采用。

表5.1.2回归系数a、b选用表

品种粗骨料

系数

碎石

卵石

a

0.53

0.49

b

0.20

0.13

5.1.3当胶凝材料28d胶砂抗压强度值ƒce无实测值时,可按下式计算:

(5.1.1-2)

式中c—粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表5.1.3选用;

fce,g—水泥28d胶砂抗压强度(MPa),可实测,也可按5.1.4条确定

表5.1.3粉煤灰影响系数f和粒化高炉矿渣粉影响系数s

掺量(%)

种类

粉煤灰影响系数f

粒化高炉矿渣粉影响系数s

0

1.00

1.00

10

0.85~0.95

1.00

20

0.75~0.85

0.95~1.00

30

0.65~0.75

0.90~1.00

40

0.55~0.65

0.80~0.90

50

-

0.70~0.85

注:

①宜采用Ⅰ级、Ⅱ级粉煤灰;采用Ⅰ级灰宜取上限值,采用Ⅱ级灰宜取下限值。

②采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,

采用S105级粒化高炉矿渣粉可取上限值加0.05。

③当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定

5.1.4当胶凝材料28d胶砂抗压强度值fd无实测值时,可按下式计算:

式中rc—水泥强度等级值的富余系数,可按实际统计资料确定,当缺乏实际统计资料时,也可按表5.1.4选用;

fce,g—水泥强度等级值

表5.1.4水泥强度等级值的富余系数rc

水泥强度等级值

32.5

42.5

52.4

富余系数

1.12

1.16

1.10

5.2用水量和外加剂用量

5.2.1每立方米干硬性或塑性混凝土的用水量(mwo)应符合下列规定:

1.混凝土水胶比在0.40~0.80范围时,可按表5.2.1-1和表5.2.1-2选取;

2.混凝土水胶比小于0.40时,可通过试验确定。

表5.2.1-1干硬性混凝土的用水量(kg/m3)

拌合物稠度

卵石最大公称粒径(mm)

碎石最大粒径(mm)

项目

指标

10.0

20.0

40.0

16.0

20.0

40.0

维勃稠度

(s)

16~20

175

160

145

180

170

155

11~15

180

165

150

185

175

160

5~10

185

170

155

190

180

165

表5.2.1-2塑性混凝土的用水量(kg/m3)

拌合物稠度

卵石最大粒径(mm)

碎石最大粒径(mm)

项目

指标

10.0

20.0

31.5

40.0

16.0

20.0

31.5

40.0

坍落度

(mm)

10~30

190

170

160

150

200

185

175

165

35~50

200

180

170

160

210

195

185

175

55~70

210

190

180

170

220

105

195

185

75~90

215

195

185

175

230

215

205

195

注:

①本表用水量系采用中砂时的取值。

采用细砂时,每立方米混凝土用水量可增加5~10kg;采用粗砂时,可减少5~10kg。

②掺用矿物掺合料和外加剂时,用水量应相应调整。

5.2.2掺外加剂时,每立方米流动性或大流动性混凝土的用水量(mwo)可按下式计算:

(5.2.2)

式中mwo’—未掺外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量(kg/m3),以本规程表5.2.1-2中90mm坍落度的用水量为基础,按每增大20mm坍落度相应增加5kg用水量来计算;当坍落度增大到180mm以上时,随坍落度相应增加的用水量可减少

β—外加剂的减水率(%),应经混凝土试验确定。

5.2.3每立方米混凝土中外加剂用量mao应按下式计算:

(5.2.3)

式中:

mao—计算配合比每立方米混凝土中外加剂用量(kg/m3);

mbo—计算配合比每立方米混凝土中胶凝材料用量(kg/m3);

βa—外加剂掺量(%),应经混凝土试验确定。

5.3胶凝材料、矿物掺合料和水泥用量

5.3.1每立方米混凝土的胶凝材料用量(mbo)应按下式计算:

(5.3.1)

5.3.2每立方米混凝土的矿物掺合料用量(mfo)计算应符合下列规定:

(5.3.2)

式中:

mfo—计算配合比每立方米混凝土中矿物掺合料用量(kg/m3);

βf—矿物掺合料掺量(%)

5.3.3每立方米混凝土的水泥用量(mco)应按下式计算:

(5.3.3)

式中:

mco—每立方米混凝土中水泥用量(kg/m3)

5.4砂率

5.4.1砂率应根据骨料的技术指标、混凝土拌合物性能和施工要求,参考历史资料确定。

5.4.2当缺乏砂率的历史资料时,混凝土砂率的确定应符合下列规定:

1.坍落度小于10mm的混凝土,其砂率应经试验确定。

2.坍落度为10~60mm的混凝土,其砂率可根据粗骨料品种、最大公称粒径及水灰比按表5.4.1选取。

3.坍落度大于60mm的混凝土砂率,可经试验确定,也可在表5.4.1的基础上,按坍落度每增大20mm、砂率增大1%的幅度予以调整。

(5.5.1-1)

(5.5.1-2)

式中mg0—计算配合比每立方米混凝土的粗骨料用量(kg/m3);

ms0—计算配合比每立方米混凝土的细骨料用量(kg/m3);

mw0—每立方米混凝土的用水量(kg);

βs—砂率(%);

mcp—每立方米混凝土拌合物的假定质量(kg),可取2350kg/m3~2450kg/m3。

5.5.2采用体积法计算粗、细骨料用量时,应按公式5.5.1-2和下列公式计算:

(5.5.2)

式中ρc—水泥密度(kg/m3),应按《水泥密度测定方法》GB/T208测定,也可取2900kg/m3~3100kg/m3;

ρf—矿物掺合料密度(kg/m3),可按《水泥密度测定方法》GB/T208测定;

ρg—粗骨料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ52测定;

ρs—细骨料的表观密度(kg/m3),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ52测定;

ρw—水的密度(kg/m3),可取1000kg/m3;

α—混凝土的含气量百分数,在不使用引气型外加剂时,α可取为1

6.混凝土配合比的试配、调整与确定:

6.1试配

6.1.1混凝土试配应采用强制式搅拌机,搅拌机应符合《混凝土试验用搅拌机》JG244的规定,并宜与施工采用的搅拌方法相同。

6.1.2试验室成型条件应符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080的规定。

6.1.3每盘混凝土试配的最小搅拌量应符合表6.1.3的规定,并不应小于搅拌机公称容量的1/4且不应大于搅拌机公称容量

表6.1.3混凝土试配的最小搅拌量

粗骨料最大公称粒径(mm)

最小搅拌的拌合物量(L)

≤31.5

20

40.0

25

6.1.4应在计算配合比的基础上进行试拌。

计算水胶比宜保持不变、并应通过调整配合比其它参数使混凝土拌合物性能符合设计和施工要求,然后修正计算配合比,提出试拌配合比。

6.1.5在试拌配合比的基础上,进行混凝土强度试验,并应符合下列规定:

1.应至少采用三个不同的配合比。

其中一个应为本规程第6.1.4条确定的试拌配合比,另外两个配合比的水胶比宜较试拌配合比分别增加和减少0.05,用水量应与试拌配合比相同,砂率可分别增加和减少1%。

2.进行混凝土强度试验时,拌合物性能符合设计和施工要求

3.进行混凝土强度试验时,每个配合比至少应制作一组试件,标准养护到28d或设计强度要求的龄期时试压;

6.2配合比的调整与确定:

6.2.1配合比调整应符合下述规定:

1.根据本规程6.1.5条混凝土强度试验结果,宜绘制强度和胶水比的线性关系图,或插值法求出与略大于配制强度的强度对应的胶水比;

2.在试拌配合比的基础上,用水量(mw)和外加剂用量应根据确定的水胶比作调整;

3.胶凝材料用量(mb)应以用水量乘确定的胶水比计算得出;

4.粗骨料和细骨料用量(mg和ms)应根据用水量和胶凝材料用量进行调整。

6.2.2混凝土拌合物的表观密度和配合比校正系数应按下计算:

1.配合比调整后的混凝土拌合物的表观密度计算值ρc,c:

(6.2.2-1)

1.混凝土配合比校正系数δ:

(6.2.2-2)

式中ρc,t—混凝土拌合物表观密度实测值(kg/m3);

ρc,c—混凝土拌合物表观密度计算值(kg/m3)。

6.2.3当混凝土拌合物表观密度实测值与计算值之差的绝对值不超过计算值的2%时,按本规程第6.2.1条调整的配合比可维持不变;当二者之差超过2%时,应将配合比中每项材料用量均乘以校正系数δ。

6.2.4配合比调整后,测定拌合物水溶性氯离子含量,试验结果应符合本规程表3.0.6的规定。

6.2.5对耐久性有设计要求的混凝土应进行相关耐久性试验验证。

6.2.6生产单位可根据常用材料设计出常用的混凝土配合比备用,并应在启用过程中予以验证或调整。

遇有下列情况之一时,应重新进行配合比设计:

6.2.6.1.对混凝土性能有特殊要求时;

6.2.6.2.水泥外加剂或矿物掺合料等原材料品种、质量有显著变化时;

7.有特殊要求的混凝土

7.1抗渗混凝土

1.水泥宜采用普通硅酸盐水泥;

2.粗骨料宜采用连续级配,其最大公称粒径不宜大于40.0mm,含泥量不得大于1.0%,

泥块含量不得大于0.5%;

7.1.1抗渗混凝土的原材料应符合下列规定:

3.细骨料宜采用中砂,含泥量不得大于3.0%,泥块含量不得大于1.0%;

4.抗渗混凝土宜掺用外加剂和矿物掺合料;粉煤灰应为Ⅰ级或Ⅱ级。

7.1.2抗渗混凝土配合比应符合下列规定:

1.最大水胶比应符合表7.1.2的规定;

2.每立方米混凝土中的胶凝材料用量不宜小于320kg;

3.砂率宜为35%~45%。

表7.1.2抗渗混凝土最大水胶比

设计抗渗等级

最大水胶比

C20~C30

C30以上混凝土

P6

0.60

0.55

P8~P12

0.55

0.50

>P12

0.50

0.45

2.复合矿物掺合料掺量应符合表7.2.2-2的规定;其它矿物掺合料掺量应符合表3.0.5的规定;。

3.抗冻混凝土宜掺用引气剂,掺用引气剂的混凝土最小含气量应符合本规程3.0.7的规定。

表7.2.2-1抗冻混凝土的最大水胶比和最小胶凝材料用量

设计抗冻等级

最大水胶比

最小胶凝材料用量

无引气剂时

掺引气剂时

F50

0.55

0.60

300

F100

0.50

0.55

320

不低于F150

-

0.50

350

表7.2.2-2抗冻混凝土中复合矿物掺合料掺量限值

水胶比

对应不同水泥品种的矿物掺合料掺量

硅酸盐水泥(%)

普通硅酸盐水泥(%)

≤0.40

≤60

≤50

>0.40

≤50

≤40

注:

①采用其他通用硅酸盐水泥时,可将水泥掺合料掺量按20%以上的混合材量计入矿物掺合料;

②复合矿物掺合料中各矿物掺合料组分的掺量不宜超过表3.0.5中单掺时的限量。

7.3高强混凝土

7.3.1高强混凝土的原材料应符合下列规定:

1.水泥应选用硅酸盐水泥或普通硅酸盐水泥;

2.粗骨料宜采用连续级配,基最大公称粒径不宜大于25.0mm,针片状颗粒含量不宜大于5.0%;含泥量不应大于0.5%,泥块含量不应大于0.2%;

3.细骨料的细度模数宜为2.6~3.0,含泥量不应大于2.0%,泥块含量不应大于0.5%;

4.宜采用减水率不小于25%的高性能减水剂;

5.宜复合掺用粒化高炉矿渣粉、粉煤灰和硅灰等矿物掺合料;粉煤灰等级不应低于Ⅱ级;对强度等级不低于C80的高强混凝土宜掺用硅灰。

7.3.2高强混凝土配合比应经试验确定。

在缺乏试验依据的情况下,高强混凝土配合比设计宜符合下列要求:

1.水胶比、胶凝材料用量和砂率可按表7.3.2选取,并应经试配确定;

表7.3.2高强混凝土水胶比、胶凝材料用量和砂率

强度等级

水胶比

胶凝材料用量(kg/m3)

砂率(%)

>C60,<C80

0.28~0.33

480~560

35~42

≥C80,<C100

0.26~0.28

520~580

C100

0.24~0.26

550~600

2.外加剂和矿物掺合料的品种、掺量,应通过试配确定;矿物掺合料掺量宜为25%~40%;硅灰掺量不宜大于10%;

3.水泥用量不宜大于500kg/m3。

7.3.3在试配过程中,应采用三个不同的配合比进行混凝土强度试验,其中一个可为依据表7.3.2计算后调整拌合物的试拌配合比,另外两个配合比的水胶比,宜较试拌配合比分别增加和减少0.02。

7.3.4高强混凝土设计配合比确定后,尚应用该配合比进行不少于三盘混凝土的重复试验,每盘混凝土应至少成型一组试件,每组混凝土的抗压强度不应低于配制强度。

7.3.5高强混凝土抗压强度宜采用标准试件通过试验测定;使用非标准尺寸试件时,尺寸折

算系数应由试验确定。

7.4泵送混凝土

7.4.1泵送混凝土所采用的原材料应符合下列规定:

1.泵送混凝土宜选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥;

2.粗骨料宜采用连续级配,其针片状颗粒含量不宜大于10%;粗骨料的最大公称粒径与输送管径之比宜符合表7.4.1的规定;

表7.4.1粗骨料的最大公称粒径与输送管径之比

粗骨料品种

泵送高度(m)

粗骨料最大公称粒径与输送管径之比

碎石

<50

≤1:

3.0

50~100

≤1:

4.0

>100

≤1:

5.0

卵石

<50

≤1:

2.5

50~100

≤1:

3.0

>100

≤1:

4.0

3.细骨料宜用中砂,其通过公称直径315μm筛孔的颗粒含量不宜少于15%;

4.泵送混凝土应掺用泵送剂或减水剂,并宜掺用矿物掺合料。

7.4.2泵送混凝土配合比应符合下列规定:

1.泵送混凝土的胶凝材料用量不宜小于300kg/m3;

2.泵送混凝土的砂率宜为35%~45%;

7.4.3泵送混凝土试配时应考虑坍落度经时损失。

7.5大体积混凝土:

7.5.1大体积混凝土所用的原材料应符合下列规定:

1.水泥宜采用中、低热硅酸盐水泥或低热矿渣硅酸盐水泥

2.粗骨料宜为连续级配,最大公称粒径不宜小于31.5mm,含泥量不应大于1.0%;细骨料

宜采用中砂,含泥量不应大于3.0%;宜掺用矿物掺合料和缓凝型减水剂。

7.5.2当设计采用混凝土60d或90d龄期强度时,宜采用标准试件进行抗压强度试验。

7.5.3大体积混凝土配合比应符合下列规定:

1.水胶比不宜大于0.55,用水量不宜大于175kg/m3。

2.在保证混凝土性能要求的前提下,宜提高每立方米混凝土中的粗骨料用量;砂率宜为38%~42%。

3.在保证混凝土性能要求的前提下,应减少胶凝材料中的水泥用量,提高矿物掺合料掺量,混凝土中矿物掺合料掺量应符合表3.0.5的规定。

7.5.4在配合比试配和调整时,控制混凝土绝热温升不宜大于50℃。

7.5.5配合比应满足施工对混凝土凝结时间的要求。