国际上流行的标准振动标准.docx

《国际上流行的标准振动标准.docx》由会员分享,可在线阅读,更多相关《国际上流行的标准振动标准.docx(15页珍藏版)》请在冰豆网上搜索。

国际上流行的标准振动标准

振动标准

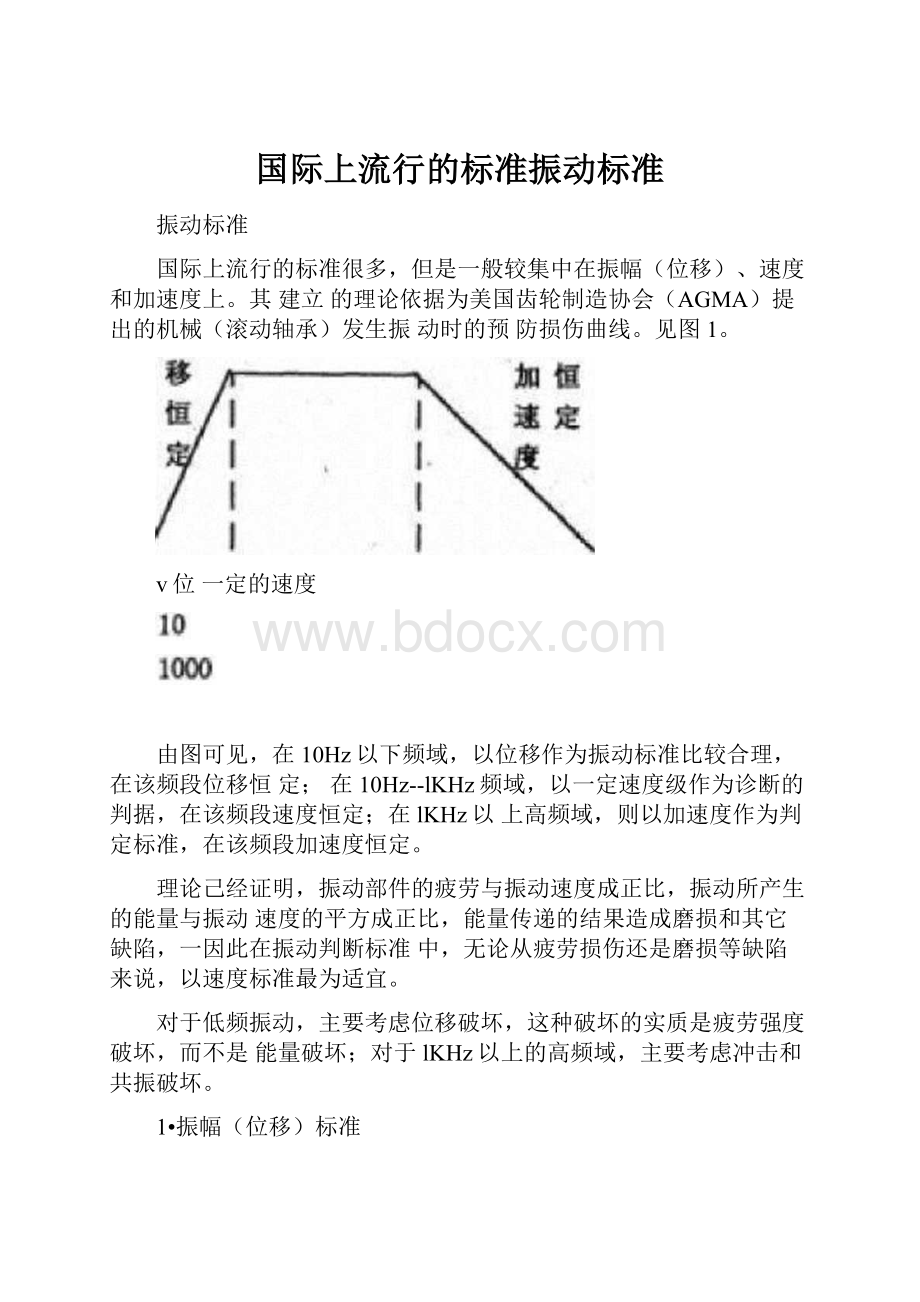

国际上流行的标准很多,但是一般较集中在振幅(位移)、速度和加速度上。

其建立的理论依据为美国齿轮制造协会(AGMA)提出的机械(滚动轴承)发生振动时的预防损伤曲线。

见图1。

v位一定的速度

由图可见,在10Hz以下频域,以位移作为振动标准比较合理,在该频段位移恒定;在10Hz--lKHz频域,以一定速度级作为诊断的判据,在该频段速度恒定;在lKHz以上高频域,则以加速度作为判定标准,在该频段加速度恒定。

理论己经证明,振动部件的疲劳与振动速度成正比,振动所产生的能量与振动速度的平方成正比,能量传递的结果造成磨损和其它缺陷,一因此在振动判断标准中,无论从疲劳损伤还是磨损等缺陷来说,以速度标准最为适宜。

对于低频振动,主要考虑位移破坏,这种破坏的实质是疲劳强度破坏,而不是能量破坏;对于lKHz以上的高频域,主要考虑冲击和共振破坏。

1•振幅(位移)标准

有大型旋转机械的振幅标准、电厂用汽轮机振幅标准、化工部颁发的部分设备标准、部分引进日本设备的振幅标准、大型机组相对位移标准和金属切削机床位移标准。

在金属切削机床位移标准中,普通车床位移标准为5・00-25.4卩m

平面磨床位移标准为1.27-5.0卩m外国磨床位移标准为0.76-5.0卩m

2•速度标准

国麻标准1s02372和IS03945

有国际标准ISO2372和3945(见图2)、电机振动速度标准ISO2373轴承的振动速度判据。

3•加速度标准

有日本的一般标准齿轮箱诊断标准、滚动轴承的加速度标准、滚动轴承与齿轮箱的“示值”绝对判斯标准。

4•利用冲击系数作判据,判断旋转机械设备轴承的故障类型。

冲击系数是振动峰值与平均值的比值,只有加速度测试值反映峰值,因而冲击系数法只适用于用加速度作为测量参数时。

一般用加速度的高频值和低频值的比较来近似的判断。

判据标准如图3所示:

iI

I1

肿得过簞缺抽Atl諛障英現

谕常不是)

振动参量的选取

2008-12-1616:

15:

26来源:

作者:

【大中小]浏览:

门98次评论:

0条

描述振动和描述一般运动一样,有加速度、速度、一位移三个参量。

从数学尖系上,三者表现为微积分的矢系:

v(r)=或v(f)AfP

二d(f)二t啲也二0心2(0

式中:

以d(t)振动瞬时位移;v(t)振动瞬时速度;a(t)振动瞬时加速度;

从物理意义上,位移描述振动质点相对平衡位置(参考点)的瞬时位置;速度是位移的变化率,反映位移变化的快慢程度,即质点运动的快慢程度:

加速度是速度的变化率,反映速度变化的快慢程度。

故此,在设备状态监测及故障诊断中,如何根据需要选取适当的振外墙动参量是振动拾取的重要问题之一。

为了便于说明问题,我们以单一频率的简谐振动为例阐述。

设振动的瞬时位移为:

=Dm8罠2呦

则由上面三巷的数学尖系

乂、二昨二一)和艮sin(2Af)

=rvCOS(2A?

4-7T21同理;

a(f)-vF(f)二二弟胃cos(2.Ar+Zt)

=(2;sO:

cos(2/Ar+旳

=Ay/cos(2K7.+

即:

乙二2切甘(X).

4M二2如Ik一⑵)亠02)

进而可推得:

(头

3)

口=77ZZT九

式中如分别为位移、速度、加速度的幅度。

从推导结果我们可以看出:

振动位移幅度一定时,速度幅值和振动频率成正比,加速度幅值和振动频率的平方成正比:

而振动加速度幅度一定时,速度幅值和振动频率成反比,位移幅值和振动频率的平方成反比。

也就是说,位移参量对低频振动敏感,而

加速度参量对高频敏感,而速度参量依频率的敏感程度可说是位移和加速度二参量的折衷。

这就决定了我

们在进行低频类故障(如不平衡、不对中等)及低速设备的监测和诊断时,应选取位移参量;在进行高频类故障(如滚动轴承、齿轮箱故障等)及高速设备的监测和诊断时应选取加速度参量;而在进行宽频带内设备或测点的总体状态监测时,往往选取速度参量。

正是基于这一点,在宽带测量币,国际ISO-2372振动

烈度标准以振动速度作为参量。

从物理意义上说,位移反映质点偏移平衡位置的程度,位移越大,质点所具有的位能(势能)越大,即位移反映质点的位能,可监测位能对设备部件的破坏;速度反映质点运动的快慢,速度越高,质点动能越大,即速度反映质点的动能,可监测动能对设备部件的破坏;加速度是质点受力情况的反映,受力越大,加速度值越高,即其可监测振源的冲击力对设备的破坏程度。

因此,三个参量反映不同设备部件损坏或失效的成因,这些导致设备零部件故障的主要成因也是我们监测中选取振动参量的主要依据之一。

设备状态监测中测量位置的选取

ISO2373标准

2008-12-1616:

27:

41来源:

作者:

【大中小〕浏览:

1286次评论:

0条

设备状态监测中,测点常选径向(水平、垂直)、轴向三个方向,其测点位置的选取依

所作的建议,其示意位置如图3-1所示。

根据以上机械阻抗概念,在状态监测中,每次测点必须固定,且为了使测量参量更灵敏地反映振源的激振

力,在选择钏点时,应遵循传递路径最短,测点刚度最大两条原则,以使结构导纳最大。

如图3-2所示。

测量轴向和径向振动时,不应选择“D和“B,的位置,目的是为了获得轴承座最短传递路径及较大的测点刚度,尽量避免结构部分带来的影响。

化工部硕发的部分设备的振幅标准

2008-12-2013:

26:

10来源:

作者:

【大中小〕浏览:

1200次评论:

0条

此标准允许值为全振幅值,标准见表3-2。

表3-2部分化工设备的振幅标准

序

设备

设备转速

允许全振幅

标准

号

类别

z/min

(mm)

代号

1

活塞式压缩机

<200

0.25

HGJ1018-79

(羞础振动)

200〜400

0.15

>400

0.10

2

汽轮机

0.02

HGJ1019-79

3

离心式压缩机

0.015

HGJ1020-79

4

离心式冷冻机

0.015

HGJ1021-79

5

级杆式压缩机

0.05

HGJ1022-79

6

离心式通(鼓)风机

1000

1500

2000

2500

3000

4000

0.12

0.11

0.10

0.09

0.06

0.05

HGJ1024-79

7

轴流通风机

0.15

HGJ1025-79

8

柱塞泵

<200

200〜400

>400

0.20

0.15

0.10

HGJ1027-79

9

深井泵

1500

3000

0.12

0.06

HGJ1030-79

10

轴流泵

<750

750〜1500

0.15

0.10

HGJ1031-79

11

低沮泵

1500

3000

0.038

0.025

HG11032-79

12

高速泵

0.03

HGJ1033-79

13

清水泵及金

属耐蚀泵

<750

1500

3000

0.24

0.12

0.06

HGJ1034-79

14

离心式热油泵

1500

3000

0.09

0.06

HGJ1035-79

15

多级离心泵

1500

3000

0.09

0.06

HG儿036・79

16

SZ型水环式

真空泵

0.09

护

HGJ1038-79

17

行星齿轮

增速器

0.01

HGJ1041-79

18

齿轮减速机

0.08

HGJ1042-79

19

行星摆线针

轮减速机

0.08

HGJ1043-79

20

沉降式离心机

主轴承

差速器尾轴

进料口双轴承箱机座

空载/负荷

0.02/0.04

0.20/0.30

0.05/0.10

0.02/0.04

0.25/0.05

HGJ1044-79

注:

1.30MP-活塞式压缩机转速v200r/min时,允许振动全振幅为0・20mm

国际标准IS02372和3945

2008-12-2013:

43:

44来源:

作者:

【大中小〕浏览:

2228次评论:

0条

此标准是国际化组织在德国标准VDI2056和英国标准BS4675的基础上制定的。

此标准第一种表达方式

见表3-6,为了方便使用,另一种表达方式见表3-7

表3-6速度标准

振动强度

ISO2372

ISO3945

范围

速度有效值

(MM/s)

I级

U级

HI级

IV级

刚性基础

柔性基础

0.28

0.28

A

B

A

B

A

A

优

优

0.45

0.45

0.71

0.71

1.12

1.12

1.8

1.8

2.8

2.8

C

B

良

良

可

4.5

4.5

C

B

7.1

7.1

D

C

可

11.2

11.2

D

C

18

18

D

不町

28

28

D

彳、口J

45

45

71

表3・7旋转机械振动诊断的国际标准((IS02372)

孤动超度判据<10〜1000H1〉

1S02372(VD12056)

不允许

A#・

光许

充许

允许

■■

较好

较好

■

K组

M组

Gffl

TS

1类

K组’小31机昜’电动机应巧ZMia,中孤机tr电动机as-7Skw.

G組性支撑的大型机《(75-3CK>kw

TffLW性支捍的透平机

电机振动速度标准IS02373

2008-12-2013:

46:

56来源:

作者:

【大中小〕浏览:

3163次评论:

0条

6个测点位置。

此标准可作为电

国际标准化组织针对电机专门制定了一个标准,与此同时,还规定了机制造厂家的参考值。

标准见表3-8和图3-5。

表3-8电机的振动强度极限(IS02373)

质量等级

速度

r/min

轴高在80〜400mm允许最大Vms值

80WHK132132mm/s

in/s

mm/s

in/s

mm/s

in/s

N级

600〜3600

1.8

0.071

2.8

0.110

4.5

0.177

R级

600〜1800

0.71

0.028

1.12

0.044

1.8

0.071

>1800〜3600

1.12

0.044

1.8

0.071

2.8

0.110

S级

600〜1800

0.47

0.018

0.71

0.028

1.12

0.044

>1800〜3600

0.71

0.028

1.12

0.044

1.8

0.071

振动标准应用中应注意的问题

2009-01-0516:

21:

29来源:

作者:

【大中小】浏览:

697次评论:

0条

1•不要将绝对标准(判据)绝对化前面我们介绍了国内外各种绝对诊断标准或判据。

应该看到,这些标准的建

立,一是有一定理论分析和估算做基础,二是靠长期实测数据或实验积累建立起来的。

这种积累必然是有条件的。

随着设备结构设计和制造工艺及使用条件的不同,加之测量仪器的不断发展,即使是同一厂家生产的同一类设备,也不能机械的搬用这些绝对标准。

一般来说,绝对标准都是较为保守的,因此,必须从本企业在用设备的状态出发,在参考绝对标准的基础上,建立本企业的设备诊断的相对标准(包括类比标准)。

这样,方可达到设备诊断的目的,即保证设备的高效、安全和经济运行。

2•注意标准的应用对象。

被监测设备应属于选用标准的应用对象范围。

3•注意标准的应用条件。

如测量仪表、被测设备转速、功率、振动的测试参量(位移、速度、加速度)及其表征值(峰值、峰一峰值、有效值)、频带等应和选用标准规定的条件相符。

4•注意测点位置的正确选取。

有些标准严格规定了振动参量的测取位置。

在进行测量时要按标准选取测点,且每次测点位置应固定不变。

尤其要依历史数据记录逬行趋势分析及状态预测时,这一点尤其重要。

设备振动检测点的选择

2009-02-1015:

14:

00来源:

作者:

【大中小】浏览:

634次评论:

0条在选择设备测点时应根据不同设备类型及其运动特点,科学地选择那些最能反映设备运行状态的测点位置,以便对设备振动状态作出全面的描述。

如只测一点,往往是片面的,不能正确反映设备的总体情况。

通常应环绕机器外部,在一些有代表性的分散的点上,测量相互垂直的三个方向上的振动量值。

布置测点是应注意下列几个问题:

1•测点应选择信号传递线路最短捷的位置,并尽量减少中间环节。

2•应选择能反映机器工作状态的信号反应比较敏感的部位作为测点。

一般说尽可能选择机器振动的敏感点、离机器核心部位最近的矢键点及容易产生劣化现象的易损点作为测量点。

3•要选择刚性支承点,如机座、轴承座一般作为典型测点

4•测点一经选定,应做定位标记。

测点的位置必须固定不变,如有偏移现象出现,其前后测定的数值在高频时离散度要差好几倍。

5•对于大型机械设备在现场检测时,有时会临时增加测量点,这是因为:

(D对大型机械设备可以进行一个更全面、更深入的测量,及时掌握机械设备的故障迹象动态。

(2)通过对临时增加测点的测量,可以补充机械设备运行情况的信息量,对判断设备的故障点有积极的意义。

6•制订测点方案的正确与否是矢系到测量结果的一项十分重要的工作,此前应做好两方面的工作,一是,查阅有矢机械设备的技术文件和图纸资料,对设备的结构原理、机械运动动力学、故障机理等要有一个透彻的了解;二是,要到现场去实地考查,主要看传感器的安装位置是否可行。

测点选择方案一旦形成,要绘制测点布局图,并给每一个测点编制一个编号,以方便使用。

检测点确定原则

2009-02-1015:

14:

58来源:

作者:

【大中小】浏览:

504次评论:

0条检测点确定原则:

1-机器振动的敏感点、离机器核心部位最近的尖键点及容易产生劣化现象的易损点。

总之,依据设备常见故障及日常运行的主要部位来确定。

2•选择刚性支承点,如机座、轴承座一般作为典型测点。

3•大型机械则必须在机器前、后、上、下、左、右、中等部位进行测量。

4•在选择测量点时还要考虑到环境因素,如是否有大的振动源,要避开高温、高湿点及出风口。

5•测点数量的选择应能反映机器的主要运行状态,测点的数量要适中。

一般设备的检测周期选择标准

2009-02-1113:

41:

57来源:

作者:

【大中小】浏览:

531次评论:

0条检测周期,可以每隔30天、15天、10天、7天、3天、1天检测一次,具体天数可根据不同对象确定。

一般情况可按下列情况选择检测周期:

1-三班工作制设备,平均每个班次利用率在四小时以上者;单台设备利用率每天在六小时以上者的A类设备;利用率每天在四小时,加工精度高的大型单一重点A类设备;转速高的设备(n>3000n/s):

故障后影响面大及容易造成不安全现象的设备,一般检测周期定为七天。

2•单台设备利用率每天在四小时以上的B类设备;生产中矢键单台设备;但利用率每天在四小时以下

的A类设备;出厂时间长、自身价值高的设备;对生产影响较大的设备,检测周期一般为十天。

3•一般的B类设备;利用率每天在二小时左右的A类设备;设备的润滑油液分析;设备检测周期一般

定为十五天。

4•压力容器测厚、测泄漏等检测周期定为三十天。

5•—旦发现测定数据有变化,应根据数据偏离程度的大小来决定缩短检测周期间隔的长短。

设备超过报警值进入注意区域,要缩短检测周期一个档次;如果设备逬入故障区域,而不能立即停机进行维修的设备,一般视情况应把检侧周期缩短为三天或一天。

6•新安装机器和大修前后应加强检测,初期一般2〜3天为宜,待测得数据恢复正常时,按规定周期

逬行检测。

7•如装有计时钟的设备,可技计时钟的实际工作时间来确定检测周期。

8・电气线路、元器件检测州般十五天为宜:

电机(1OKW以上)检到一般十天为宜。

检测周期的制定除上述原则外,还受到使用环境等因素韵制约,因此应根据自身的条件和实际情况加

以修订,以满足设备状态检侧工作开展的需要。