乐清湾2号桥钢护筒承载桩基平台施工方案.docx

《乐清湾2号桥钢护筒承载桩基平台施工方案.docx》由会员分享,可在线阅读,更多相关《乐清湾2号桥钢护筒承载桩基平台施工方案.docx(24页珍藏版)》请在冰豆网上搜索。

乐清湾2号桥钢护筒承载桩基平台施工方案

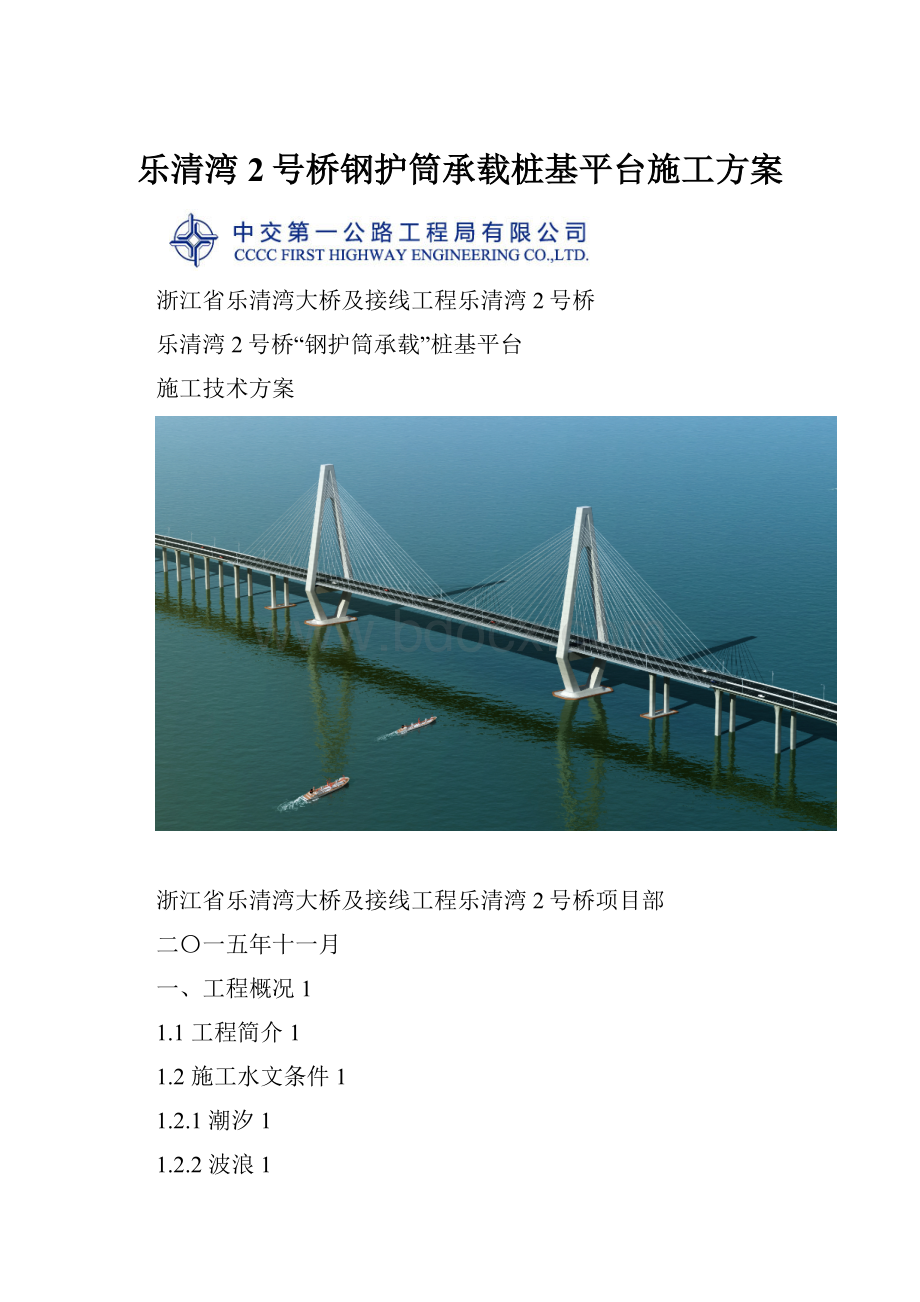

浙江省乐清湾大桥及接线工程乐清湾2号桥

乐清湾2号桥“钢护筒承载”桩基平台

施工技术方案

浙江省乐清湾大桥及接线工程乐清湾2号桥项目部

二〇一五年十一月

一、工程概况1

1.1工程简介1

1.2施工水文条件1

1.2.1潮汐1

1.2.2波浪1

1.3工程地质2

1.4气象2

1.5风况2

1.6施工平台形式2

二、方案简介及比选2

2.1、主墩桩基施工平台方案2

2.1.1方案一2

2.1.2方案二3

2.1.3方案比选分析5

2.2西侧引桥墩桩基施工平台方案5

2.2.1方案一5

2.2.2方案二6

2.2.3方案比选分析7

三、平台设计8

3.1设计荷载8

3.2主墩桩基施工平台结构形式8

3.3西侧引桥墩桩基施工平台结构形式10

四、施工工艺10

4.1主墩桩基平台施工工艺10

4.1.1支栈桥及扩展平台施工10

4.1.2钻孔平台施工11

4.2引桥墩桩基平台施工工艺12

五、方案实施效果12

5.1施工效果12

5.2经济效果12

六、方案总结13

乐清湾2号桥“钢护筒承载”桩基平台施工技术方案

一、工程概况

1.1工程简介

浙江省乐清湾大桥及接线工程乐清湾2号桥主线桩号为K232+570~K237+220,路线长度4.650km。

主要工程内容为:

海山大桥、海山互通(包括主线桥和匝道桥、路基、小型结构物等)、乐清湾2号桥。

其中乐清湾2号桥起讫桩号为K233+955~K237+185,长3.230km。

主桥结构形式为双塔整幅叠合梁斜拉桥,跨径布置为(70+90+365+90+70)=685米;主梁采用分离式双边箱(PK式)流线型扁平钢箱叠合梁,索塔采用钻石型塔身,索塔高145.35m。

索塔承台采用整体式八边形承台,尺寸为47×26×6m,承台下设置32根直径2.5米的钻孔灌注桩,梅花形布置,桩长111m。

乐清湾2号桥单个主墩桩基共32根,直径φ2.5m,呈梅花形布置,钢护筒为永久性钢护筒,直径2.8m,壁厚2.2cm,长度51.75m;西侧非通航孔RW02#~RW07#墩共48根桩基,直径φ2.0m,钢护筒为永久性钢护筒,直径2.3m,长度24m~48m不等。

所有桩基均采用C35海工水下混凝土,桩基类型为嵌岩桩和摩擦桩2种;具体参数见下表2.1-1所示。

表1.1-1桩基技术参数统计表

部位

墩号范围

桩基数量

(根)

桩径

(cm)

桩长

(m)

桩基

类型

成孔工艺

主墩

RZ3#

32

250

111

摩擦桩

KP3500气举

反循环钻

RZ4#

32

250

111

摩擦桩

引桥墩

RW01#~RW03#

26

200

89~99

摩擦桩

JKL-8冲击钻

RW04#~RW07#

32

200

26~91

嵌岩桩

JKL-8冲击钻

1.2施工水文条件

1.2.1潮汐

根据工程区域内各潮位站的观测资料,潮型判别数值均小于0.5,在0.23~0.31之间,因此乐清湾潮汐属于正规半日潮。

乐清湾是我国强潮海湾之一,平均最大潮差8.09m,最高潮位5.27m,最低潮位-3.94m,平均潮差5.00m,平均高潮位2.87m,平均低潮位-2.28m,平均涨潮历时6小时27分,平均落潮历时5小时58分。

1.2.2波浪

桥址区域为我国每年热带期气旋多发地带,对当地海浪影响较大。

乐清湾内几乎不受外海浪影响,外海浪只影响至玉环半岛中部丁侧海角以南,大小乌山以北海海域的波浪以风浪占绝对主导。

桥址区在同重现期条件下受N-NNE和SSE-S向风引起的波浪较大,其西段和东段在300年一遇设计风速300年一遇高潮位组合下计算得到的有效波高为3.0m,100年一遇设计风速100年一遇高潮位组合下有效波高为2.5m。

1.3工程地质

跨越乐清湾西汊,以水下缓坡为主。

上部分布厚层海积淤泥、淤泥质土等软土,厚度一般30~40m;中下部分布冲洪积圆砾,夹海积软黏土透镜体或夹层,钻孔揭示最大厚度超过80m;下伏基岩为熔结凝灰岩,岩面起伏大,岩质较硬。

小里程侧部分墩台傍山布置,横向地势起伏极大,地基土均匀性较差。

大里程侧桥台及其之前的一跨桥墩位于缓坡丘陵区,中风化基岩大面积出露,岩质坚硬。

1.4气象

桥址属亚热带季风气候区,具有季节风显著、四季分明、温暖湿润、雨量丰富、台风频发的气候特点。

年平均气温17.5℃,极端最高气温达35.0℃,极端最低气温-5.5℃;

多年平均降水量1500mm,年最大降雨量2500mm,年降雨量分布不均,年平均蒸发量1250~1350mm,每年冬、春两季多大雾;年相对湿度80%。

1.5风况

桥址区是典型的季风气候区,秋冬季节多冷空气大风,夏季及秋初多台风影响,故多大风天气。

桥址区累年各月平均风速在2.1~5.6m/s之间,年平均风速玉环为5.0m/s。

年内以10、11月风速较大,4~6月风速较小。

年平均大风日数为35.8d,极大风速50.4m/s,出现在1994年8月21日(9417号台风影响)。

极大风速一般出现在8月份,主要是台风影响所致。

1.6施工平台形式

桩基施工平台采用水上搭设钻孔平台,可选用水上钢管桩承重平台与钢护筒承重平台两种形式。

二、方案简介及比选

2.1、主墩桩基施工平台方案

2.1.1方案一(钢管桩承重平台)

(1)支栈桥

单孔跨径9m;钢管桩单排2根;贝雷3组;I25工字钢间距75cm;I12.6工字钢间距40cm;1.2cm厚钢板。

(2)钻孔平台

采用钢管桩承重,在钢护筒间打设钢管桩,钢管桩间距纵桥向5.25m,横桥向3.5m;桩顶安装3HN600×200型钢承重梁,再搭设2HN500×200纵向分配梁,间距3.5m;利用I25横向分配梁跨过钢护筒,钢护筒为完全独立状态,不受力;I25工字钢间距40cm;10mm厚钢板。

(3)钢护筒

顶标高:

+5.0m(以最高潮水位不超过钢护筒顶面为标准)。

图2.1.1-1钢管桩平台及支栈桥平面布置图

图2.1.1-2钢管桩平台及支栈桥立面布置图

2.1.2方案二(钢护筒承重平台)

(1)支栈桥

单孔跨径9m;钢管桩单排2根;贝雷3组;I25工字钢间距75cm;I12.6工字钢间距40cm;1.2cm厚钢板。

(2)钻孔平台

采用钢护筒焊接牛腿承重;牛腿上铺设2H50型钢承重梁;I25工字钢间距40cm;10mm厚钢板。

(3)钢护筒

顶标高:

+7.2m(与平台标高相同)。

图2.1.2-1钢护筒平台及支栈桥平面布置图

图2.1.2-2钢护筒平台及支栈桥立面布置图

2.1.3方案比选分析

表2.1.3-1主墩施工平台各方案优缺点分析

方案

优点

缺点

方案一

1、钢护筒在平台施工前后均可施工,施工选择性较多,灵活性大;

2、钢护筒可用浮吊配合振动锤打设,也可用打桩船打设,施工方法多;

1、平台材料及机械投入较大,施工成本高;

2、平台搭设施工周期较长;

3、桩基施工完成后护筒间钢管桩拔除回收较困难;

4、后续钢套箱拼装平台需重新搭设,施工较复杂。

方案二

1、利用钢护筒受力,平台材料使用较少;

2、施工成本低;

3、平台搭设时间快,周期短;

4、钻孔平台可兼做后续钢套箱拼装平台,平台上部结构可兼做钢套箱底板。

1、桩基钢护筒参与受力,改变桩基受力;

2、平台只能在钢护筒打设完成后施工;

综合考虑施工成本、工期及后续钢套箱施工等因素,采用钢护筒承重平台(方案二)作为主墩桩基钻孔平台。

2.2西侧引桥墩桩基施工平台方案

2.2.1方案一(钢管桩承重平台)

(1)支栈桥

单孔跨径9m;钢管桩单排2根;贝雷3组;I25工字钢间距75cm;I12.6工字钢间距40cm;1.2cm厚钢板。

(2)钻孔平台

采用钢管桩承重,最大跨径9m,单排3根;利用贝雷跨过钢护筒,钢护筒为完全独立状态,不受力;I25工字钢间距37.5cm;1.2cm厚钢板。

(3)钢护筒

顶标高:

+5.0m(以最高潮水位不超过钢护筒顶面为标准)。

图2.2.1-1钢管桩平台及支栈桥平面布置图

图2.2.1-2钢管桩平台及支栈桥立面布置图

2.2.2方案二(钢护筒承重平台)

(1)钻孔平台

采用钢护筒焊接牛腿承重(左右幅中间增设2根钢管桩);牛腿上铺设2H50型钢;I25工字钢间距40cm;10mm厚钢板。

(2)钢护筒

顶标高:

+7.2m(与平台标高相同)。

图2.2.2-1钢护筒平台平面布置图

图2.2.2-1钢护筒平台立面布置图

2.2.3方案比选分析

表2.2.3-1西侧引桥墩钻孔平台各方案优缺点分析

方案

优点

缺点

方案一

1、后续桩基施工作业面大,钢护筒在平台施工前后均可施工;

2、钢护筒可用浮吊配合振动锤打设,也可用打桩船打设,施工方法多;

1、平台材料及机械投入较大,施工成本高;

2、平台搭设施工周期较长;

方案二

1、利用钢护筒受力,平台材料量较少;

2、施工成本低;

3、平台搭设时间快,周期短;

1、桩基钢护筒参与受力,改变桩基受力;

2、平台只能在钢护筒打设完成后施工;

3、施工作业面较小,后续桩基施工时间相对较长;

乐清湾2号桥西侧非通航孔桥后续桩基施工工期及承台施工较富余,综合考虑平台的材料投入与施工成本等因素,采用钢护筒承重平台(方案二)作为桩基施工平台。

三、平台设计

3.1设计荷载

(1)KP3500型气举反循环钻荷载:

整机自重110t,考虑1.2冲击系数;

(2)80t履带吊荷载:

自重70t+吊重30t=100t,考虑侧吊偏载120t;

(3)10m3混凝土搅拌运输车荷载:

自重加混凝土重40t;

(4)公路一级车辆荷载;

其中以80t履带吊偏载时为最不利荷载,为平台及支栈桥设计的主要荷载。

3.2主墩桩基施工平台结构形式

主墩施工平台包括扩展平台、支栈桥及钻孔平台。

其中RZ4#主墩扩展平台宽16.48m,长33.0m,基础采用Φ800×8mm钢管桩,钢管桩横桥向间距6.0m,顺桥向间距9m,平联采用直径φ=273mm厚度δ=6mm钢管,钢管桩顶设双拼HN500×200型钢承重梁,承重梁顶上采用5组321型单层贝雷梁,两片贝雷间距90cm为一组,贝雷梁组间距210cm,贝雷梁上横向分配梁采用I25a工字钢,中心间距为150cm,I25a工字钢分配梁顶部设I12.6工字钢纵向分配梁,中心间距30cm,面板采用1cm厚钢板,结构布置如下图所示。

图3.2-1主墩扩展平台平面布置图

主墩支栈桥沿纵桥向双侧布置。

宽8m,长66m,跨径布置为6×9m+2×6m,结构由上往下依次为1.0cm厚花纹钢板,I12.6工字钢,间距30cm,I25a工字钢,间距150cm,横向贝雷梁,贝雷组间距180cm,双拼HN500承重梁,基础为φ800×8mm和φ1000×8mm钢管桩,平联为直径φ=273mm,厚度δ=6mm的钢管,结构布置如下图所示。

图3.2-2主墩支栈桥平面布置图

主墩钻孔平台采用钢护筒焊接牛腿承重,单根钢护筒横桥向对称焊接2个钢牛腿,32根钢护筒共焊接64个牛腿,牛腿顶面标高+6.44m。

牛腿上搭设2HN500×200型钢承重梁,牛腿间型钢纵桥向跨径525cm,承重梁两端搭设在钢管桩顶的横向2HN500×200型钢上,间距580cm。

承重梁上铺设I25分配梁,间距40cm。

分配梁顶为10mm厚钢板。

图3.2-3主墩钻孔平台平面布置图

钢护筒牛腿放置于钢护筒两侧并与之焊接牢固,钢护筒壁厚为18mm,采用双面焊,焊脚高度不小于8mm。

根据最不利工况(80t履带吊横桥向作业,一侧重心正好位为牛腿重心,牛腿重心到钢护筒的距离为0.35m)计算可得:

单个牛腿所受集中力为618.21kN。

每牛腿设4块劲板+垫板,均采用1.2cm厚钢板,每块劲板长60cm,与护筒壁采用双面焊,焊缝宽度不小于10mm,焊缝长度60cm。

图3.2-4钢护筒牛腿

3.3西侧引桥墩桩基施工平台结构形式

引桥墩平台外部轮廓尺寸为27.55×10m,结构从下到上依次为:

基础采用Φ800×8mm钢管桩和Φ2300×18mm钢护筒,平联采用直径φ=273mm,厚度δ=6mm钢管,钢管桩顶或钢护筒牛腿上设置双拼HN500×200型钢横梁上,横梁顶顺桥向布置I25a工字钢分配梁,间距为40cm,钻孔平台面板采用10mm厚钢板。

引桥墩钻孔平台钢护筒牛腿分上下两层布置,上层钢护筒牛腿顶面标高+6.44m,下层牛腿顶面标高+5.94m。

下层牛腿布置在横桥向护筒外侧,以达到加宽平台的目的。

牛腿结构形式与主墩牛腿相同。

图3.3-1引桥钻孔平台平面布置图

桩基施工时平台为一体。

当承台施工时,平台以中间双排钢管桩为基准进行左右幅分离。

先拆除左幅平台(远离栈桥侧),施工左幅承台,此时可将临时材料与机械存放在右幅平台。

待左幅承台施工完成后,进行右幅平台拆除及右幅承台施工。

四、施工工艺

4.1主墩桩基平台施工工艺

4.1.1支栈桥及扩展平台施工

(1)施工工艺:

测量放样→插打钢管桩→安装桩间平联→安装桩顶承重梁→安装贝雷梁→安装分配梁→安装面板→安装栏杆及其他安全设施→进入下一循环。

(2)钢管桩施工:

钢管桩采用Q235钢板在专业钢结构加工厂制作,规格为φ800×8mm,加工长度为12m,接桩工作在现场进行。

采用焊接接头,避免接头处于局部冲刷线附近。

钢管的连接采用电焊对接,焊缝型式为V字型坡口焊,焊缝高度应高出钢管面2mm,焊缝宽度不小于2倍的钢管壁厚。

对接焊缝的外侧沿四周加焊8块加劲块,加劲块钢板的厚度不小于钢管壁厚,长度不小于200mm,宽度不小于100mm,加劲块与钢管满焊连接。

钢管桩构件运输,利用平板车或浮吊运至施工现场,在运输过程中应固定好,防止滑落发生事故。

图4.1.1-1钢管桩打设

(3)平联施工:

平台采用Φ273×6mm钢管,平联底标高为+1.85m。

平联施工选在低平潮时进行,平联露出水面,便于吊装焊接作业,采用80t履带吊装置进行平联施工。

图4.1.1-2平联施工

(4)桩顶承重梁及贝雷梁安装:

2H500×200承重梁沿桥纵轴线方向布置,结合钢管桩偏位情况及起重机械能力,采用整体安装或者分节安装好后用电焊联结成整体。

贝雷梁根据桩位间距由测量放样确定位置,根据运输能力及起重能力的要求在后场拼装成6m或9m一段,用平板车运到墩位处进行拼装。

履带吊车首先安装一组贝雷,准确就位后先牢固捆绑在横梁上,然后焊接限位器,再安装另一组贝雷,同时与安装好的一组贝雷用型钢和自制花架进行连接。

依此类推完成该节贝雷梁的安装。

图4.1.1-3贝雷梁施工

(5)分配梁安装:

在贝雷梁安装完成后,安装I25a顺桥向分配梁、I12.6横桥向分配梁。

采用履带吊进行型钢分配梁的安装,履带吊按设计间距安装I25a横梁,并用U型卡固定好。

I25a横梁的支点必须放在贝雷梁竖弦杆或菱形弦杆的支点位置,以满足受力要求。

平台纵梁I12.6按设计间距30cm安放,吊装到位后与I25a横梁接触点焊接成整体,焊缝厚度满足设计要求。

图4.1.1-4分配梁施工

(6)面板系安装:

I12.6横桥向分配梁铺设好后安装10mm厚面板,然后安装外围栏杆等附属设施。

面板与纵梁接角点均要满焊,焊缝质量要满足要求,每块面板间横缝设置2cm的伸缩缝,纵缝设置15cm的伸缩缝,用于防止因温度变化而引起翘曲起伏。

4.1.2钻孔平台施工

(1)钢护筒打设:

钢护筒沉入采用打桩船施工。

施工流程为:

打桩船移船→吊点连接→起桩→移船、立桩→套替打→测量定位→插桩→锤击沉桩。

使用全站仪从不同方位对钢护筒平面位置与垂直度进行复测,辅助“海上打桩GPS-RTK定位系统”精确定位钢护筒。

确保钢护筒打设倾斜度在0.5%,平面误差在5cm以内。

图4.1.2-1钢护筒打设

(2)承重牛腿焊接

采用25T汽车吊进行承重牛腿的起吊安装。

安装过程中应精确定位,严格控制牛腿顶面标高,保证所有牛腿顶面标高一致。

牛腿腹板与护筒采用双面焊,焊脚高度不小于8mm。

图4.1.2-2钢护筒牛腿焊接

(3)上部结构安装

上部结构承重梁与分配梁加工尺寸应符合图纸要求,纵向分配梁与横向分配梁连接处采用满焊,焊缝质量满足设计要求。

安装工艺与扩展平台及支栈桥工艺相同,此处不再赘述。

(4)施工注意要点

①为提高钢护筒整体稳定性,在钢护筒间用φ426mm*6mm钢管平联进行连接。

图4.1.2-3钢护筒间平联

②分配梁与承重梁安装平面偏差应小于1cm,标高误差小于0.5cm。

4.2引桥墩桩基平台施工工艺

引桥墩桩基施工平台与主墩钻孔平台施工工艺相同,此处不再赘述。

五、方案实施效果

5.1施工效果

目前乐清湾2号桥主墩承台已施工完成,西侧引桥RW02#墩桩基已施工完成,平台使用正常,经测量观测,钢护筒无任何沉降,实施效果良好。

5.2经济效果

主墩及引桥墩桩基施工平台个方案材料对比分析如下表所示。

表5.2-1材料对比分析表

部位

方案

单墩所需材料量(t)

主墩

钢管桩承重平台+支栈桥

2009.8

钢护筒承重平台+支栈桥

1536.5

引桥墩

钢管桩承重平台+支栈桥

322.9

钢护筒承重平台

118.3

经过材料对比分析,单个主墩“钢护筒承重平台+支栈桥”方案比“钢管桩承重平台+支栈桥”方案节约材料477.3t;单个引桥墩“钢护筒承重平台”方案比“钢管桩承重平台+支栈桥”方案节约材料204.6t。

乐清湾2号桥主墩桩基施工平台共2个,西侧非通航孔桥RW01#~RW07#墩共7个桩基施工平台,采用钢护筒承重平台模式施工,共节省材料总量2386.8t,按照3000元/t单价计算,共节约成本716.1万元。

六、方案总结

钢护筒承重平台充分利用钢护筒承重,结构受力明确,构造简单,搭设周期短。

在满足施工需要的同时,大大节约了施工投入成本,对类似工程的施工有一定的借鉴意义。