浪费改善课程(防呆法).ppt

《浪费改善课程(防呆法).ppt》由会员分享,可在线阅读,更多相关《浪费改善课程(防呆法).ppt(23页珍藏版)》请在冰豆网上搜索。

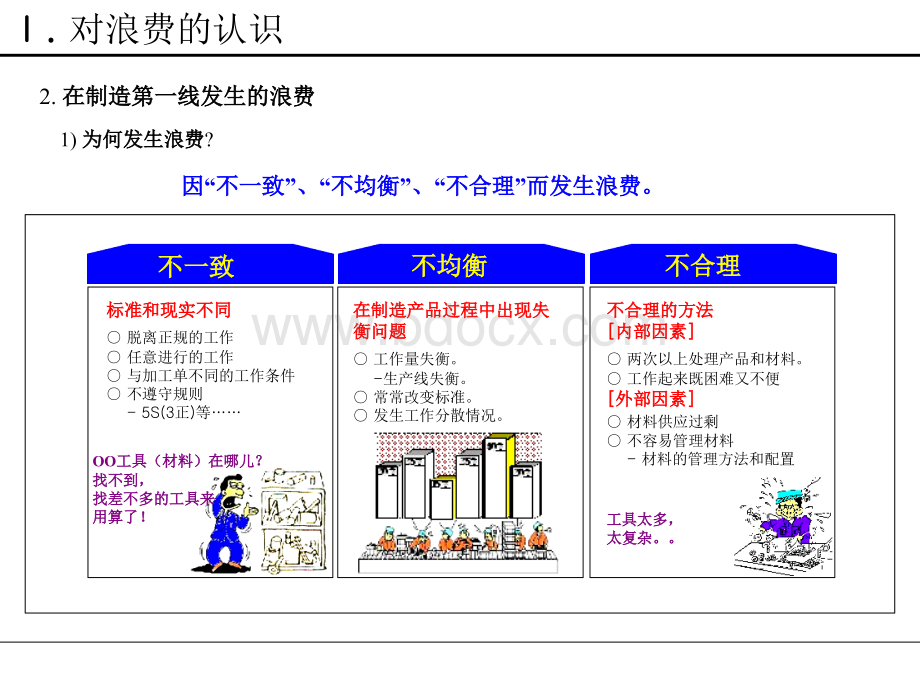

2.在制造第一线发生的浪费在制造第一线发生的浪费1)为何发生浪费为何发生浪费?

因因“不一致不一致”、“不均衡不均衡”、“不合理不合理”而发生浪费。

而发生浪费。

.对浪费的认识不一致不一致不均衡不均衡不合理不合理标准和现实不同标准和现实不同脱离正规的工作任意进行的工作与加工单不同的工作条件不遵守规则-5S(3正)等OO工具(材料)在哪儿?

工具(材料)在哪儿?

找不到,找不到,找差不多的工具来找差不多的工具来用算了!

用算了!

在制造产品过程中出现失在制造产品过程中出现失衡问题衡问题工作量失衡。

-生产线失衡。

常常改变标准。

发生工作分散情况。

不合理的方法不合理的方法内部因素内部因素两次以上处理产品和材料。

工作起来既困难又不便外部因素外部因素材料供应过剩不容易管理材料-材料的管理方法和配置工具太多,工具太多,太复杂。

太复杂。

.对浪费的认识3)在制造第一线发生的在制造第一线发生的7种浪费种浪费虽然生产出来的产品各不相同,但在工厂里被发现的典型浪费却十分相似。

虽然生产出来的产品各不相同,但在工厂里被发现的典型浪费却十分相似。

生产过剩导致的浪费生产过剩导致的浪费产品生产量多于市场需求量而导致浪费。

并不能销掉库存增多导致的浪费库存增多导致的浪费因增加库存来回避问题的意识而导致浪费。

可放心了!

等待时间导致的浪费等待时间导致的浪费等待材料供应和工作程序或消磨时间而导致浪费单纯动作导致的浪费单纯动作导致的浪费单纯动作无法产生附加价值搬运导致的浪费搬运导致的浪费为把材料储存到临时仓库、转装或使用而搬运,从而导致浪费不良生产导致的浪费不良生产导致的浪费因材料不良、加工不良、检查不当等原因而导致浪费不良加工本身导致的浪费加工本身导致的浪费现在处理的工作是必不可少的吗?

.发现浪费的活动1现:

到“工作现场”2现:

看“现场货物”3现:

掌握发生问题的“现状”在制造第一线发生的问题,其解决要点就在于制造第一线。

若仅在办公室内判断工作现场问题和建立改善对策,会导致陷入误区、纸上空谈的结果。

这会引发别的问题。

因此,到工作现场、看现场货物、掌握发生问题的现状是重中之重的。

到工作到工作现场现场看现场看现场货物货物掌握现掌握现状状1)3现原则1.发现浪费的方法STOP1.消除浪费的思考消除浪费的思考1)消除浪费是什么消除浪费是什么?

2)消除浪费的活动消除浪费的活动3)改善和恶化改善和恶化4)建立建立“改善思考改善思考”的方法的方法2.消除浪费的方法消除浪费的方法3.动作分析和改善动作分析和改善1)动作经济的基本原则及着眼点动作经济的基本原则及着眼点2)动作经济的动作经济的12大原则大原则.消除浪费的活动消除浪费的活动.消除浪费的活动消除浪费的活动在企业经营活动中发生的浪费种类和原因不计其数。

浪费作为阻碍制造活动的罪魁祸首,隐藏如大冰山般的严重问题。

.看见的浪费容易表露出来,但看不见的浪费不容易被查出来。

因此,应具有能够找出潜在浪费因素的眼光。

消除浪费的活动是指,使浪费表露出来并改善浪费造成的问题。

消除浪费的活动是指,使浪费表露出来并改善浪费造成的问题。

1)消除浪费是什么?

1.消除浪费的思考消除浪费的思考等待工作等待工作堆积堆积手忙脚乱手忙脚乱找材料找材料搬运材料搬运材料发生工作分散发生工作分散发生流程失衡发生流程失衡生产过剩生产过剩更加扩大工作空间更加扩大工作空间追加工作人员追加工作人员2)消除浪费的活动消除浪费的活动,其思考应该以制造活动主体(工作人员、设备)为主,不应该以改善工作的人员为中心。

这是因为改善工作的人员的活动成果是由制造活动主体来创造的。

因此为了真正进行改善工作,应该通过以制造活动主体为主的思考,仔细分析并消除在制造过程中潜在的各种浪费因素。

制造活动的主体(工作人员、设备工作人员、设备),若要通过合理的思考若要通过合理的思考“容易地”“方便地”“安全地”“稳定地”进行制造活动,需要“持续性”变化的创造和管理。

这些改善思考的五个因素当中一个也不可缺少,否则会带来恶化的结果。

因此将这些改善思考的五个因素定义为消除改善浪费活动的“改善的改善的ONECYCLEONECYCLE思考思考”。

这是必须要遵守的。

.消除浪费的活动2.改善和恶化改善.制造活动主体(工作人员、设备)亲自听、看而找出困难之处。

理解对方的心,同心协会。

为了在容易、方便和安全的环境下稳定进行制造活动,创造和管理持续性变化。

树立和实现改善活动的目的和目标。

恶化.改善工作的人员要只根据数据的思考找出问题。

只顾实现目标,不站在制造活动主体的立场,而站在改善工作人员的立场理解和判断。

以提高生产速度和生产量为主。

改善活动就是目的和目标。

.消除浪费的活动“应该正确地认识改善和恶化的区别!

”改善改善=劳动劳动密度密度提高提高恶恶化化=犯犯“劳动压劳动压力力”增大的错误劳动密度提高!

在实现目标的过程中,消除在制造主体(工作人员、设备)工作中的浪费,可以比以前更容易、更便利、更安全和更稳定地进行工作。

减少多少时间的浪费,就能提高多少产量。

这就是所谓的劳动密度提高。

追加追加产量:

量:

缩短工作短工作时间、提高、提高质量、解除不均衡以及量、解除不均衡以及减减少少设备故障等。

故障等。

提高劳动密度,可以缩短原来的工作处理时间,并创造相应的剩余时间。

这样的剩余时间,可以用于进行追加工作、缩短周期时间(C/T)、5S活动以及设备保全等活动。

劳动压力增大!

在实现目标的过程中,只顾实现目标,不消除在制造主体(工作人员、设备)工作中的浪费,并只靠制造主体的追加努力、经验以及速度提高。

这样工作就变得更难、更累、更麻烦,同时工作主体要承受这一切压力。

这就是所谓的劳动压力增大。

这最终会导致工作疲劳增加、质量降低、工作不均衡工作疲劳增加、质量降低、工作不均衡以及设备暂时停止等后果以及设备暂时停止等后果,通过劳动压力增大取得的成果只能是一时的。

通过劳动压力增大取得的成果只能是一时的。

.消除浪费的活动.消除浪费的活动浪费浪费浪费浪费浪费浪费要素工作量要素工作量去掉保去掉保护纸组装装螺螺丝钉粘粘贴标签组装把装把儿儿抓螺丝钉时掉进产品里(混入在产品里)不方便区分标签需要时从部件盒里拿出适当量而使用浪费浪费浪费浪费浪费浪费浪费浪费浪浪费浪浪费劳动密度提高密度提高劳动压力增大力增大改善改善恶化化现在在工作工作处理理时间现在在目目标工作工作处理理时间要素工作量要素工作量“减少处理时间.消除浪费的活动3.改善思考的实践方法在进行改善的制造现场上,制造活动主体认为“改善使我们的工作变得更容易、更方便、更安全。

”但在没有进行改善的制造现场上,制造活动主体认为“改善使我们工作变得更麻烦、更难。

改善使我们工作变得更麻烦、更难。

”,就很容易忽视改善。

因此,应该仔细观察和分析在制造产品过程中存在的各种浪费因素,找出使工作变得更难、更累、更不安全的真正原因。

与此同时按照“改善的改善的ONECYCLEONECYCLE思考思考”考虑下面问题。

“能否消除?

能否消除?

”“若不能消除,那能否若不能消除,那能否减少?

少?

”“消除或者减少,会发生什么样的现象?

”“在多少程度上怎样获得什么样的改善?

”合理的合理的思考思考第第11因素因素“更容易”第第22因素因素“更方便”第第33因素因素“更安全”第第44因素因素“更稳定”第第55因素因素“创造、管理持续性变化.消除浪费的活动4.浪费改善进行过程综合合效效率率开开工工率率编排效率纯粹粹加工加工时间开开工工损失失编排排损失失执行行损失失工作时间中实际工作以外的时间(LineStop)比例因工作量的不均衡而失去的时间比例因努力及熟练程度不够与环境带来的损失纯粹的加工时间1.3正和5S2.制造能力分析4.工程物流分析3.动作(因素)分析实现问题的的可可视化化作作业量量处理理时间差(差(LOBLOB分析)分析)分析降低制造能分析降低制造能力的潜在因素力的潜在因素非正规工作动作的浪费正规工作量正规工作分散分析非正分析非正规工作和工作和分散的潜在原因分散的潜在原因搬运供给的方法、形式及TIME(适时).消除浪费的活动消除浪消除浪费的的概概念念1.通过3正和5S活动.任何人也容易知道什么样的问题在哪里,有多少?

为什么发生这样的问题?

应该建立应该建立“若若发生生问题(浪(浪费)就可以立刻知道)就可以立刻知道”的制造现场。

的制造现场。

2.通过制造能力分析.预期制造能力和实际制造能力间有多大的差异?

未能发挥而浪费的制造能力有多少?

需要需要时间、生、生产量以及工作人量以及工作人员等,等,应该应该对这些浪些浪费因素因素进行行数据化。

据化。

3.通过因素分析.通过仔细观察和研究降低制造能力的非开工损失、能力开工损失、编排损失及执行损失,找出潜在问题因素,分析其真正原因,从从而改善而改善时间不均衡不均衡而浪而浪费工作量的工作量的现象。

象。

4.通过分析流程物流.观察搬运、供给方法、形态及TIMING(适时)产生的不合理因素,分析因此而导致的各流程工作人员的非正规工作和分散,改善因物流的不合理而浪费时间的现象。

.消除浪费的活动5.动作的分析和改善身体使用方法身体使用方法工作工作现场现场的整的整顿顿工具的利用工具的利用1.1.同同时时使用使用两两只手只手同时开始和结束所有的动作。

同时反复做相互对称的动作。

应该两只手可以同时抓材料及部件。

进行工作时,手里不应拿着工具。

利用用脚操作的脚踏板。

2.2.减减少所需少所需的的动动作次作次数数改变动作的顺序结合两种动作放工具时,以容易拿起使用的状态保管。

提高使用材料和零件的便利性。

结合两种以上的工具为了正确地进行工作,利用工作指南或者JIG。

3.3.缩缩短移短移动动距离距离减少身体使用范围尽量把材料及部件放在近处可以使用重力降落装置4.4.减减少疲少疲劳劳使用适合的身体部位,以减少疲劳。

转换方向时,动线应该是缓慢的曲线。

适当地调整平台的高度立即处理工作中发生的烟、尘土、垃圾及渣儿。

若要长时间扶着工作物、可以利用固定装置。

尽量利用动力装置1)动作经济的基本原则和着眼点.消除浪费的活动原原则11省略不必要的省略不必要的动作。

作。

通过定量容器,可以一眼知道数量。

原原则22减减少眼睛的少眼睛的动作。

作。

一一地数产品的数量检测仪器器工作物工作物镜子子把产品插入在JIG进行检测(脖子的动作很大)看到照在镜子上的检测仪器结果进行检测(脖子的动作不大)2)动作经济的12大原则.消除浪费的活动原原则33组合合两种两种以上的以上的动作。

作。

有两根注射针,可同时涂两面原原则44尽尽量把材料和工具放在近量把材料和工具放在近处。

用注射器涂在端子两面(共计4次)手臂的动作范围较大(平均40)手臂的动作范围较小(平均15)注射器注射器传传送送带带工作台工作台工作台工作台.消除浪费的活动原原则55按照工作按照工作顺序布置材料和工具。

序布置材料和工具。

正确的布置原原则66工具工具应容易拿起和放回。

容易拿起和放回。

不正确的布置拿起工作台上的铁钳时,要再改变铁钳的方向.把铁钳拿起来,就可以立刻使用.消除浪费的活动原原则77利用不需利用不需费用的用的动力或者重力。

力或者重力。

在工作台上钻一个孔,将工作物往下滚下去伸出手将工作物放进距离有60的零件盒里工作台工作台零件盒零件盒滑板滑板从从孔孔丢下去下去工作台工作台滑板滑板产品品盒盒.消除浪费的活动原原则88应该同同时使用使用两两只手。

只手。

安装按钮:

24秒钟用一只手用一只手一一个个一一个个组合合工作台工作台安装按钮:

15秒钟工作台工作台.消除浪费的活动原原则99避免之字形的避免之字形的动作和大范作和大范围的方向的方向转换。

不用向后转身由于包装塑料在后边,要向后转身进行工作(步行:

4步)包装包装塑料塑料传送送带产品品原原则1010最大限度地最大限度地缩短短动作距离。

作距离。

.消除浪费的活动原原则1111结合合两种两种以上的以上的JIGJIG.消除浪费的活动原原则1212实现先入先出先入先出(FIFO:

F