《重庆科创学院数控车床编程与操作》一体化课程设计方案.docx

《《重庆科创学院数控车床编程与操作》一体化课程设计方案.docx》由会员分享,可在线阅读,更多相关《《重庆科创学院数控车床编程与操作》一体化课程设计方案.docx(37页珍藏版)》请在冰豆网上搜索。

《重庆科创学院数控车床编程与操作》一体化课程设计方案

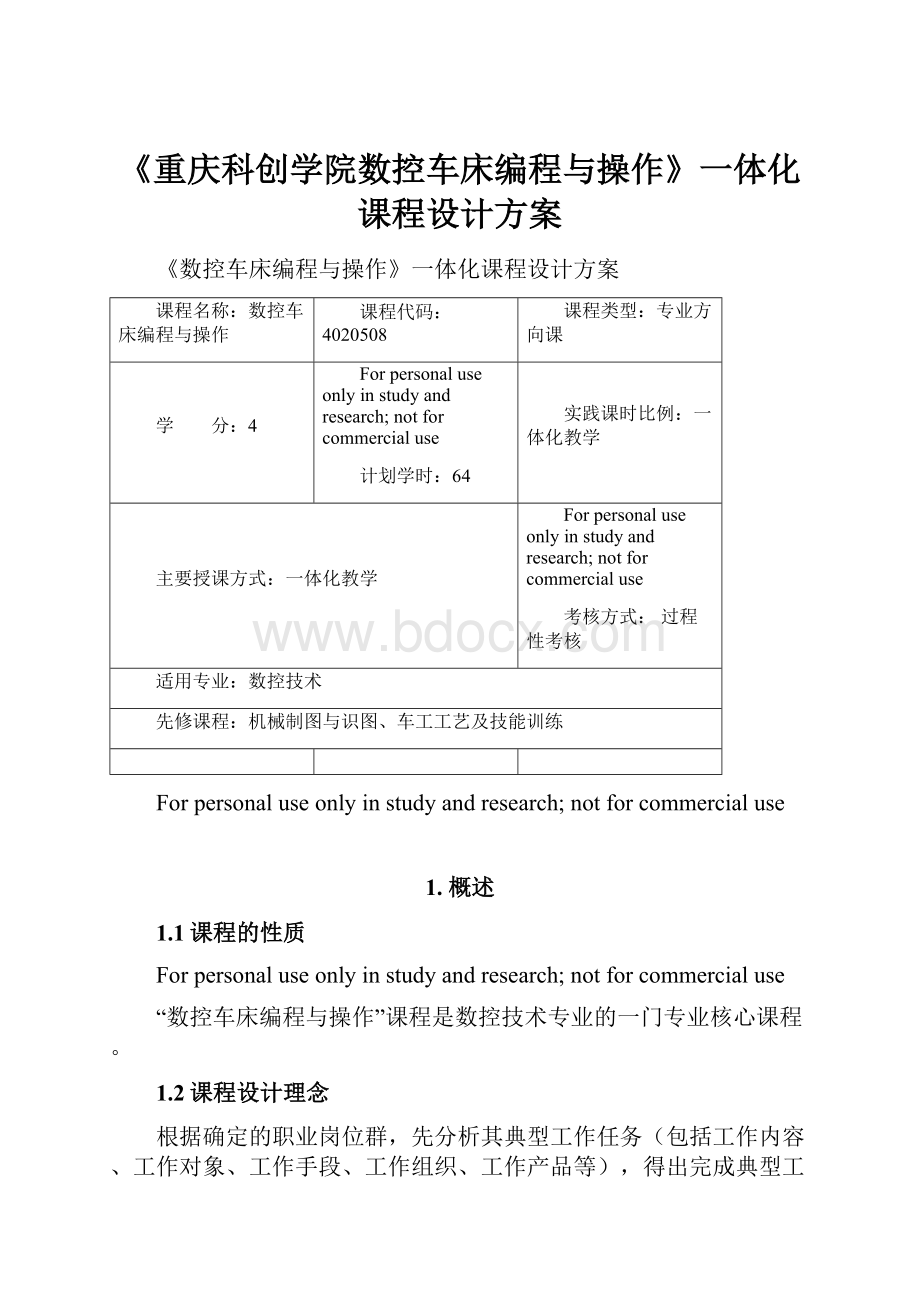

《数控车床编程与操作》一体化课程设计方案

课程名称:

数控车床编程与操作

课程代码:

4020508

课程类型:

专业方向课

学 分:

4

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

计划学时:

64

实践课时比例:

一体化教学

主要授课方式:

一体化教学

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

考核方式:

过程性考核

适用专业:

数控技术

先修课程:

机械制图与识图、车工工艺及技能训练

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

1.概述

1.1课程的性质

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

“数控车床编程与操作”课程是数控技术专业的一门专业核心课程。

1.2课程设计理念

根据确定的职业岗位群,先分析其典型工作任务(包括工作内容、工作对象、工作手段、工作组织、工作产品等),得出完成典型工作任务对应的职业能力。

结合国家职业技能标准要求,按照职业成长规律与学习规律将职业能力从简单到复杂、从单一到综合进行整合,归类出相应的行动领域,再转换为学习领域课程。

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

1.3课程开发思路

通过系统地介绍数控车床编程与操作的知识。

培养具有较高动手能力的技术工人,让他们熟知常见的几种数控车床的操作技巧,能掌握常见的数控车床的对刀操作以及工件坐标系(编程坐标系)的建立,能熟记使用各种准备、循环指令,能编写轴类、盘套类等回转体零件的加工程序,并能加工出相应的零件。

2.课程目标

本课程的培养目标是培养具有较高动手能力的技术工人,让他们熟知常见的几种数控车床的操作技巧,能掌握常见的数控车床的对刀操作以及工件坐标系(编程坐标系)的建立,能熟记使用各种准备、循环指令,能编写轴类、盘套类等回转体零件的加工程序,并能加工出相应的零件。

2.1知识目标

(1)掌握数控编程的基本知识。

(2)掌握宇龙数控仿真软件及仿真原理。

(3)掌握数控车床的加工工艺知识。

(4)掌握正确的选择刀具、设置切削参数的知识。

(5)掌握数控车床机械结构、电气控制原理知识。

2.2素质目标

(1)培养学生自学的能力。

(2)培养学生勤于思考、做事认真的良好作风。

(3)培养学生良好的职业道德和勇于创新、敬业乐业、精益求精的工作作风。

(4)培养学生收集信息、正确评价信息的能力。

(5)培养学生展示自己的技能目标的能力。

2.3能力目标

(1)熟练掌握数控车床对刀点的确定方法。

(2)熟练不同系统的数控车床之间代码的区别。

(3)熟练车床编程的原则。

(4)熟悉数控车床的维修保养。

3.课程内容及教学设计

根据专业课程目标和涵盖的工作任务要求,确定课程内容和要求,说明学生应获得的知识、技能与态度。

一体化课程名称

数控车床编程与操作

基准学时

64

典型工作任务描述

1.台阶轴的数控车削工艺分析及程序编制

2.锥度小轴的数控车削加工工艺分析及程序编制

3.螺纹零件的数控加工工艺及编程与实施

4.内孔零件的数控加工艺编程与实施

5.工艺花瓶的数控加工工艺与实施

6.工艺酒杯的数控加工工艺与实施

7.工艺葫芦的数控加工工艺与实施

8.工艺子弹的数控加工工艺与实施

工作内容分析

工作对象:

中等复杂零件的工艺分析及数控车床编程与操作

工具、材料、设备与资料:

1、提供零件图纸、刀具、夹具、量具及数控车床等;

2、提供适合零件尺寸的毛坯;

3、提供数控车床编程与操作仿真软件系统。

工作方法:

1、仔细阅读零件图纸及进行工艺分析;

2、清楚理解数控编程正确流程和工具、夹具、量具的正确操作;

3、正确、规范的进行数控仿真系统的操作及工艺流程的制定。

劳动组织方式:

1、讲解数控编程与操作的正确流程和各个环节作业的操作方法和注意事项;

2、发放零件图纸和相关工艺材料清单;

3、发放操作中的各种工具、量具、毛坯;

4、学生们以小组的形式进行数控车床加工工艺流程的编制与仿真;

5、指导学生进行数控车床编程与操作。

工作要求:

1、仓储各个环节工作要求:

良好的职业道德;专业的知识和技能;丰富的实践经验;认真的工作态度。

2、出入库各个环节操作要求:

正确、规范、熟练、细致、安全等。

课程目标

1、熟悉常用的数控车床系统、刀具及量具的认识和使用;

2、能够进行MDI手动数据输入及机床面板操作;

3、能够进行数控车床对刀、程序校验及精度检验;

4、能够进行工艺规程制定及工艺文件的填写;

5、熟悉螺纹零件的加工工艺制订方法及螺纹零件的精度检验方法;

6、熟悉数控车床内外径复合循环指令的编程格式及机床参数调整。

学习内容

数控车床安全操作规程,数控车床坐标系的基本知识,快速定位,G01直线插补,G02、G03圆弧插补,G32螺纹车削,G92螺纹车削循环,内外径复合循环,封闭轮廓复合循环。

参考性学习任务

序号

名称

学时

1

台阶轴的数控车削工艺分析及程序编制

6

2

锥度小轴的数控车削加工工艺分析及程序编制

8

3

螺纹零件的数控加工工艺及编程与实施

8

4

内孔零件的数控加工艺编程与实施

8

5

工艺花瓶的数控加工工艺与实施

8

6

工艺酒杯的数控加工工艺与实施

8

7

工艺葫芦的数控加工工艺与实施

8

8

工艺子弹的数控加工工艺与实施

8

机动2

2

教学实施建议

通过工学结合、校企合作的任务驱动型的项目活动培养学生具有良好职业道德、专业技能水平、可持续发展能力,使学生掌握数控车床编程与操作的基本知识与基本技能,初步形成一定的学习能力和课程实践能力,并培养学生诚实、守信、善于沟通和合作的团队意识,及其环保、节能和安全意识,提高学生各专门化方面的职业能力,并通过理论、实训、实习相结合的教学方式,边讲边学、边学边做、做中学、学中做,把学生培养成为具有良好职业道德的、具有数控车床编程与操作理论和实践能力的、具有可持续发展能力的高素质高技能型物流专门人才,以适应市场对数控技术人才的需求

学习任务1描述

一体化课程名称

数控车床编程与操作

学习任务名称

台阶轴的数控车削工艺分析及程序编制

学习任务学时

6

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产台阶轴50件。

学习目标

任务1:

完成数控车床回参考点操作;

任务2:

完成数控车床刀具装拆和工件装夹;

任务3:

完成数控车床手动操作及试切加工;

任务4:

完成台阶轴程序的编制及仿真加工;

任务5:

完成台阶轴零件的数控车削加工及精度检验。

学习内容

1、数控车床参考点的意义及作用;

2、数控车刀的种类及作用;

3、数控车床操作面板的功能;

4、数控程序的含义,程序编辑方法;

5、数控车床程序校验及首件加工。

教学建议

1、首先确保学生文明生产与安全操作规程

2、在理论教学中重点突出数控车床操作面板的功能讲解,让学生认识数控车床的功能;

3、在理论教学中重点突出数控车床参考点的意义及作用;

4、在理论教学过程中大量使用各类数控车床的图片及视频;

5、经过理论教学的准备,让学生到实训室进行实物教学,逐一给学生介绍数车车间的布局,设施设备。

让学生加强印象,加强对数控车床的功能理解。

学习任务2描述

一体化课程名称

数控车床编程与操作

学习任务名称

锥度小轴的数控车削加工工艺分析及程序编制

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产锥度小轴50件。

学习目标

任务1:

完成数控车床试切对刀;

任务2:

完成数控车床加工方案的制定;

任务3:

完成数控车床空运行及单段加工;

任务4:

完成数控车床圆弧加工工艺制定;

任务5:

完成数控车床零件电脑仿真及机床自动加工;

任务6:

完成数控车床锥度小轴的加工刀具、工艺参数及路径的确定。

学习内容

1、G00—快速定位G01—直线插补的含义;

2、G02G03—圆弧插补;

3、G90单一外圆车削循环(直,锥);

4、G94单一端面车削循环(直,锥);

5、手动操作机床练习对刀及程序的输入;

6、工艺规程制定规则及要求。

教学建议

1、首先确保学生文明生产与安全操作规程

2、掌握数控车床进给倍率修调技术,圆弧程序数据参数的设置与调整;

3、外圆循环车削走刀路径设置与调整;

4、端面车削走刀路径设置于调整;

5、数控车床手动操作技术及数控仿真软件的使用;

6、掌握台阶轴的加工工艺制订方法;

7、学生进行独立操作时,要求学生规范操作设备,注意安全。

学习任务3描述

一体化课程名称

数控车床编程与操作

学习任务名称

螺纹零件的数控加工工艺及编程与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产螺纹零件50件。

学习目标

任务1:

完成三角形螺纹零件外圆表面的加工;

任务2:

完成三角形螺纹退刀槽的加工;

任务3:

完成三角形螺纹的整形;

任务4:

完成三角形螺纹零件车削工艺卡片的制定;

任务5:

完成三角形螺纹零件切削用量的制定;

任务6:

完成三角形螺纹零件的检验及精度控制。

学习内容

1、G32螺纹车削指令的含义

2、G92/G82螺纹车削循环

3、G76—螺纹复合循环

4、工艺规程制定规则及要求

5、三角形螺纹各类参数的含义及计算

6、三角形螺纹检验方法及量具种类

教学建议

1、首先确保学生文明生产与安全操作规程;

2、掌握螺纹切削进刀量的设置与调整;

3、掌握螺纹编程坐标值的计算方法;

4、掌握螺纹整形工具的运用;

5、掌握螺纹零件的加工工艺制订方法;

6、掌握螺纹参数查表方法;

7、掌握螺纹零件的精度检验方法。

学习任务4描述

一体化课程名称

数控车床编程与操作

学习任务名称

内孔零件的数控加工艺编程与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产内孔零件50件。

学习目标

任务1:

完成内孔零件的外圆表面的数控车削加工;

任务2:

完成内孔零件内圆表面的数控车削加工;

任务3:

完成内孔零件切削用量的制定;

任务4:

完成内孔零件的光整加工;

任务5:

完成内孔零件车削工艺卡片的制定及仿真;

任务6:

完成内孔零件的检验及精度控制。

学习内容

1、内孔加工与外圆加工编程的区别;

2、内径加工尺寸大小计算公式;

3、选择内孔车刀基本参数的含义;

4、内孔加工常用刀具种类;

5、内孔零件工艺规程制定规则及要求;

6、内孔零件检验方法及量具种类。

教学建议

1、首先确保学生文明生产与安全操作规程;

2、内孔与外圆表面加工程序的编制与机床调整;

3、内孔加工的方法及刀具的合理选用;

4、内孔加工的方法及刀具的合理选用;

5、手动用麻花钻钻孔的操作方法;

6、掌握内孔零件的加工工艺制订方法;

7、掌握内孔零件的精度检验方法。

学习任务5描述

一体化课程名称

数控车床编程与操作

学习任务名称

工艺花瓶的数控加工工艺与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产工艺花瓶零件50件。

学习目标

任务1:

完成工艺花瓶外轮廓循环指令编程;

任务2:

完成工艺花瓶瓶颈部分的加工;

任务3:

完成工艺花瓶的整形加工;

任务4:

完成工艺花瓶零件车削工艺卡片的制定及电脑仿真;

任务5:

完成工艺花瓶零件切削用量的制定;

任务6:

完成工艺花瓶零件的检验及精度控制。

学习内容

1、G71—内外径复合循环;

2、绝对值编程G90与相对值编程G91的区别;

3、连接圆弧加工编程坐标点的计算;

4、G73—封闭轮廓复合循环;

5、工艺花瓶零件工艺规程制定规则及要求;

6、工艺花瓶零件检验方法及量具种类

教学建议

1、首先确保学生文明生产与安全操作规程;

2、掌握内外径复合循环指令的编程格式及机床参数调整;

3、能灵活选用G90/G91的编程方式;

4、掌握圆弧切点的计算方法;

5、掌握封闭轮廓循环指令的编程格式及机床参数调整;

6、掌握工艺花瓶零件的加工工艺制订方法;

7、掌握工艺花瓶零件的精度检验方法。

学习任务6描述

一体化课程名称

数控车床编程与操作

学习任务名称

工艺酒杯的数控加工工艺与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产工艺酒杯零件50件。

学习目标

任务1:

完成工艺酒杯零件外轮廓表面的加工;

任务2:

完成工艺酒杯零件杯柄部分的加工;

任务3:

完成工艺酒杯的整形加工;

任务4:

完成工艺酒杯零件车削工艺卡片的制定及电脑仿真;

任务5:

完成工艺酒杯零件切削用量的制定;

任务6:

完成工艺酒杯零件的检验及精度控制。

学习内容

1、G80/G81指令的编程方法;

2、G73—封闭轮廓复合循环;

3、G71—内外径复合循环;

4、工艺酒杯零件工艺规程制定规则及要求;

5、工艺酒杯零件工艺规程制定规则及要求;

6、工艺酒杯零件检验方法及量具种类。

教学建议

1、首先确保学生文明生产与安全操作规程;

2、掌握外圆/端面循环指令编程方法及机床调整;

3、掌握封闭轮廓循环指令的编程格式及机床参数调整;

4、掌握内外径复合循环指令的编程格式及机床参数调整;

5、掌握工艺酒杯零件的加工工艺制订方法;

6、掌握工艺酒杯零件的加工工艺制订方法;

7、掌握工艺酒杯零件的精度检验方法。

学习任务7描述

一体化课程名称

数控车床编程与操作

学习任务名称

工艺葫芦的数控加工工艺与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产工艺葫芦零件50件。

学习目标

任务1:

完成工艺葫芦零件外轮廓表面的加工;

任务2:

完成工艺葫芦零件腰型部分的加工;

任务3:

完成工艺葫芦的整形加工;

任务4:

完成工艺葫芦零件车削工艺卡片的制定及电脑仿真;

任务5:

完成工艺葫芦零件切削用量的制定;

任务6:

完成工艺葫芦零件的检验及精度控制。

学习内容

1、G73—封闭轮廓复合循环;

2、G02G03—圆弧插补;

3、刀补,磨耗的含义及应用;

4、工艺葫芦零件工艺规程制定规则及要求;

5、工艺葫芦零件工艺规程制定规则及要求;

6、工艺葫芦零件检验方法及量具种类。

教学建议

1、首先确保学生文明生产与安全操作规程;

2、掌握封闭轮廓循环指令的编程格式及机床参数调整;

3、掌握圆弧程序数据参数的设置与调整;

4、掌握刀具补偿及磨损的使用方法;

5、掌握工艺葫芦零件的加工工艺制订方法;

6、掌握工艺葫芦零件的加工工艺制订方法;

7、掌握工艺葫芦零件的精度检验方法。

学习任务8描述

一体化课程名称

数控车床编程与操作

学习任务名称

工艺子弹的数控加工工艺与实施

学习任务学时

8

学习任务情境

引导案例:

重庆永川仁济机械厂委托我们生产工艺子弹头零件50件。

学习目标

任务1:

完成工艺子弹零件外轮廓表面的加工;

任务2:

完成工艺子弹头圆弧连接部分的加工;

任务3:

完成工艺子弹头的外轮廓精车;

任务4:

完成工艺子弹零件车削工艺卡片的制定及电脑仿真;

任务5:

完成工艺子弹零件切削用量的制定;

任务6:

完成工艺子弹零件的检验及精度控制。

学习内容

1、G71—内外径复合循环;

2、G02G03—圆弧插补;

3、精车刀具及切削用量的选择原则;

4、工艺子弹零件工艺规程制定规则及要求;

5、工艺子弹零件工艺规程制定规则及要求;

6、工艺子弹零件检验方法及量具种类。

教学建议

1、首先确保学生文明生产与安全操作规程;

2、掌握内外径复合循环指令的编程格式及机床参数调整;

3、掌握圆弧程序数据参数的设置与调整;

4、掌握精车刀具的选择及参数调整;

5、掌握工艺子弹零件的加工工艺制订方法;

6、掌握工艺子弹零件的加工工艺制订方法;

7、掌握工艺子弹零件的精度检验方法。

4.课程实施和建议

4.1课程的重点、难点及解决办法

课程重点:

完成各个项目零件的加工及工艺卡片的制定

课程难点:

完成各个项目零件的检验及精度控制

解决办法:

配合多媒体机房,先采用仿真软件进行模拟加工。

再到车间真实环境中完成各个项目零件的加工及精度控制。

4.2教学方法和教学手段

4.2.1教学方法:

本课程力求采用“教、学、做”相互融合的理论实践一体化的教学方式,学生完成各项目的学习后即获得相关数控产品的设计制作及操作分析能力。

全面推行基于行动导向的教学方法实施教学,学生在实训基地边学边练,学生把学习与学徒有机的结合起来,教师把传授知识与传授技能有机的结合起来。

教学过程由教师、工程技术人员和一线能工巧匠、技师共同来完成。

4.2.2教学手段

多媒体教学:

主要用于各个项目理论知识传授。

软件模拟教学:

主要用于完成各个项目零件的仿真加工。

车间实操教学:

主要用于完成各个项目零件的真实加工及精度调整。

4.3课程考核标准

为全面考核学生的学习能力,本课程主要以过程考核为主,考核覆盖项目任务全过程,主要从制订加工方案、零件仿真加工、产品精度调整等几个个方面来进行考核。

各项目完成情况可参照下表进行评价:

(1)改革考核手段和方法,加强实践性教学环节的考核,可采用过程考核和结果考核相结合的考核方法。

(2)由学校主讲老师和企业兼职老师结合考勤情况、学习态度、学生作业、平时测验、实验实训、技能竞赛、顶岗实习情况及考核情况,共同综合评定学生成绩。

(3)应注重对学生动手能力和在实践中分析问题、解决问题能力的考核,对在学习和应用上有创新的学生给予特别鼓励,综合评价学生的能力。

各项目完成情况可参照下表进行评价:

学习情景

工作任务

评价目标

评价方式

评价比重

1.台阶轴的数控车削工艺分析及程序编制

1.1完成数控车床回参考点操作

知道参考点的意义及作用;

能正确操作数控车床返回参考点;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题等;

0.7%

12.5%

1.2完成数控车床刀具装拆和工件装夹

知道数控车刀的种类及作用;

能正确进行数控车刀的装拆及工件装夹;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

1.3完成数控车床手动操作及试切加工

熟悉数控车床操作面板的功能;

能正确操作数控车床进行试切削;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

1.4完成数控车床程序输入

能进行数控程序的编辑及输入;

能正确使用MDI方式输入数控程序;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

1.5完成台阶轴程序的编制及仿真加工

能读懂台阶轴零件图;

能运用仿真软件进行台阶轴零件程序的编制;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

1.6完成台阶轴零件的数控车削加工及精度检验

能完成台阶轴零件的程序校验;

能熟练操作机床完成台阶轴的加工;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

1.7完成项目报告

能独立完成项目报告并作出分析。

过程性评价:

课后作业;

总结性评价:

项目报告正确性;

1%

2.锥度小轴的数控车削加工工艺分析及程序编制

2.锥度小轴的数控车削加工工艺分析及程序编制

2.1完成数控车床试切对刀

能独立完成数控车床进给倍率修调;

能独立完成数控车床刀偏表的设置;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题等;

0.7%

12.5%

2.2完成数控车床加工方案的制定

会使用G02G03—圆弧插补进行编程;

能独立进行圆弧程序数据参数的设置与调整;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

2.3完成数控车床空运行及单段加工

会使用G90单一外圆车削循环(直,锥)进行编程;

能独立完成外圆循环车削走刀路径设置与调整

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

2.4完成数控车床圆弧加工工艺制定

会使用G94单一端面车削循环(直,锥)进行编程;

能独立完成端面车削走刀路径设置于调整;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

2.5完成数控车床零件电脑仿真及机床自动加工

熟练掌握手动对刀及程序的输入;

能独立完成数控仿真软件的操作;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

2.6完成数控车床锥度小轴的加工刀具、工艺参数及路径的确定

能独立完成锥度小轴工艺规程制定

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

2.7形成项目报告

能独立完成项目报告并作出分析。

过程性评价:

课后作业;

总结性评价:

项目报告正确性;

1%

3.螺纹零件的数控加工工艺及编程与实施

3.1完成三角形螺纹零件外圆表面的加工

能熟练使用G32螺纹车削指令进行编程;

熟练掌握螺纹切削进刀量的设置与调整;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题等;

0.7%

12.5%

3.2完成三角形螺纹退刀槽的加工

能熟练使用G92/G82螺纹车削循环;

能熟练掌握螺纹编程坐标值的计算方法;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

3.3完成三角形螺纹的整形

能熟练使用G76—螺纹复合循环;

能熟练使用螺纹整形工具;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

3%

3.4完成三角形螺纹零件车削工艺卡片的制定

能独立完成三角形螺纹零件工艺规程制定;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

3.5完成三角形螺纹零件切削用量的制定

熟练掌握三角形螺纹各类参数的计算;

熟练掌握螺纹参数查表方法;

过程性评价:

提问、动手操作、课后作业;

总结性评价:

卷考——判断题、选择题,课程实训等;

1.6%

3.6完成三角形螺纹零件的检验及精度控制

知道三