CRH 牵引系统很详细.docx

《CRH 牵引系统很详细.docx》由会员分享,可在线阅读,更多相关《CRH 牵引系统很详细.docx(24页珍藏版)》请在冰豆网上搜索。

CRH牵引系统很详细

牵引系统第三章

述第一节概

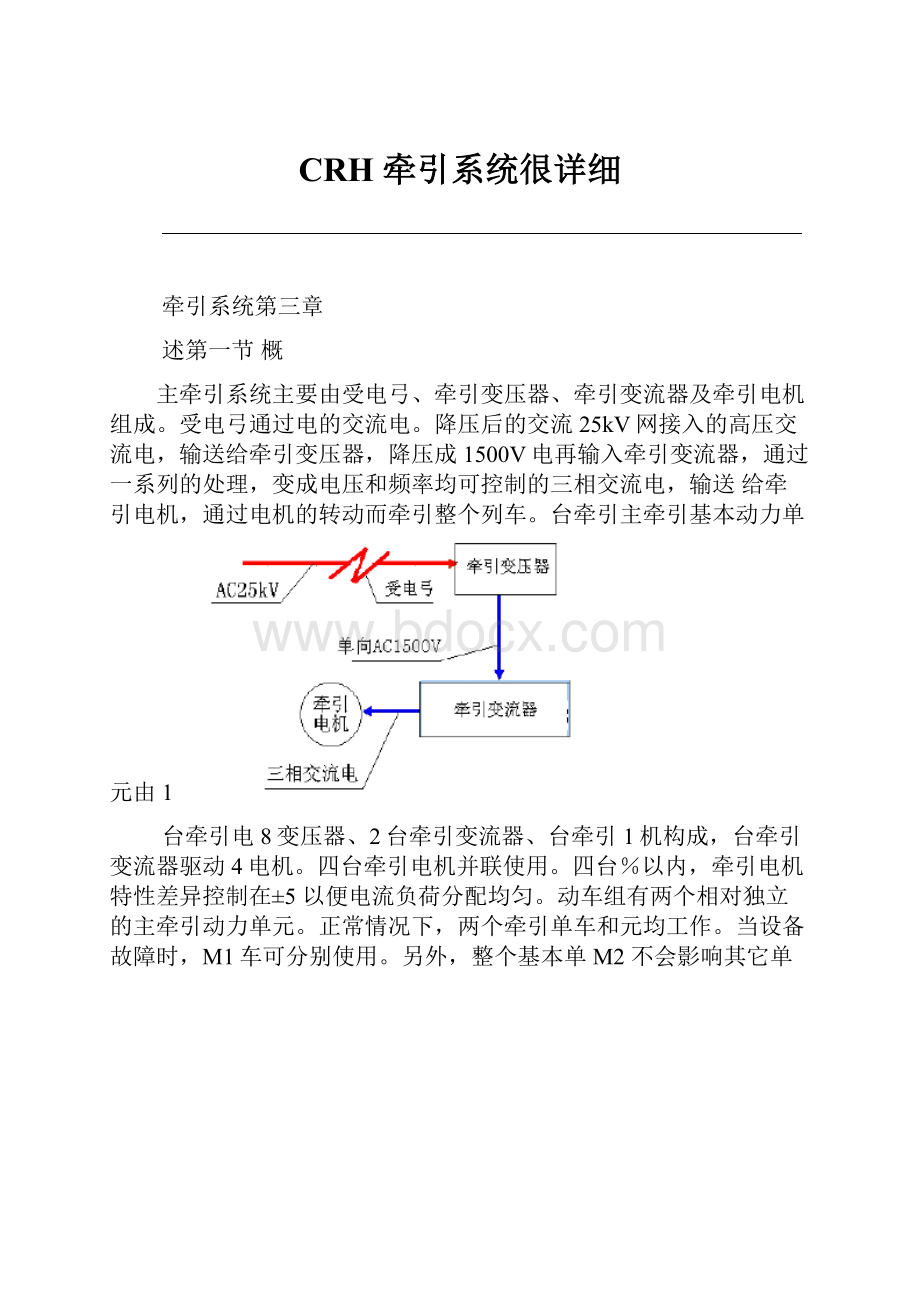

主牵引系统主要由受电弓、牵引变压器、牵引变流器及牵引电机组成。

受电弓通过电的交流电。

降压后的交流25kV网接入的高压交流电,输送给牵引变压器,降压成1500V电再输入牵引变流器,通过一系列的处理,变成电压和频率均可控制的三相交流电,输送给牵引电机,通过电机的转动而牵引整个列车。

台牵引主牵引基本动力单元由1

台牵引电8变压器、2台牵引变流器、台牵引1机构成,台牵引变流器驱动4电机。

四台牵引电机并联使用。

四台%以内,牵引电机特性差异控制在±5以便电流负荷分配均匀。

动车组有两个相对独立的主牵引动力单元。

正常情况下,两个牵引单车和元均工作。

当设备故障时,M1车可分别使用。

另外,整个基本单M2不会影响其它单元可使用VCB切除,主牵引系统示意图图3-1元工作。

一、系统原理

逆变器逆变器脉冲整流器脉冲整流器滤波电容器滤波电容器

所示,受电弓从接触网主电路简图如图3-225kV50Hz、单相交流电源受电,通过主牵引变压器

主电路简图图3-2

断路器VCB连接到牵引变压器原边绕组上。

主电路开闭由VCB控制。

牵引变压器牵引绕组设两组,原边绕组电压25kV时,牵引绕组电压1500V。

主电路系统以M车、M车的两辆车为1个单元。

主电路系统原理参见图3-2主电路21简图。

更详细的可参见附图中的《主电路接线图》。

二、系统布置

主牵引系统车底电气设备布置参见图3-3。

2、6号车车下各设一台牵引变压器,而2号车(M2)、3号车(M1)、6号车(M2)、7号车(M1s)的车底下均悬挂一台牵引变流器,及车下转向架分别安装4台牵引电机。

其中4号车和6号车车顶均设受电弓、保护接地开关EGS、故障隔离开关一套,2号车和6号车的车下均设高压机器箱;2、3、4号车之间和5、6号车之间的车顶上设置高压电缆连接器,为了方便摘挂,在4、5号车之间的车顶上,设置了高压电缆用倾斜型电缆连接器。

三、车辆编组

车辆编组如图3-3所示。

图3-3车辆编组图

四、设备构成

主电路设备构成如表3-1所示。

表3-1主电路设备构成表

主电路设备

1号车(T1c)

2号车(M2)

3号车(M1)

4号车(T2)

5号车(T1k)

6号车(M2)

7号车(M1s)

受电弓

1

1

VCB&避雷器

1

1

牵引变压器

1

1

牵(主变换装置)引变流器CI()

1

1

1

1

牵引电机

4

4

4

4

号(T2c)

五单元构成、主电路的基本单元由受电弓(1台)、VCB(主断路器)(1台)、牵引变压器(1台)、牵引变流器(2台)、牵引电机(8台)构成。

1台牵引变流器驱动4台牵引电机。

第二节受电弓

一、结构

升弓装置安装在底架上,通过钢丝绳

作用于下臂。

下臂、上臂和弓头由较轻的铝合金材料结构设而成。

滑板安装在U型弓头支架上,弓头支架垂悬在4个拉簧下方,两个扭簧安装在这种结构使滑板在机车运弓头和上臂间,行方向上移动灵活,而且能够缓冲各方向上的冲击,达到保护滑板的目的。

二、技术参数

(一)名称:

单臂受电弓。

。

DSA250

(二)型号:

受电弓总成图3-4DSA250(三)设计速度:

250km/h。

弓装配升弓装置底架1-2-阻尼器3-4-下臂5-。

/(四)额定电压电流:

25Kv/1100A弓头8-上臂6-下导杆7-上导杆9-滑板10-(可调整)(五)标称接触压力:

70N。

。

(六)空气动力调整:

通过弓头翼片调节(根据用户需要选装)(七)升弓驱动方式:

气囊装置。

0.4(八)输入空气压力:

~1Mpa。

时的标称工作压力:

约0.35Mpa。

70N(九)静态接触压力为60mm(十)弓头垂向移动量:

。

。

11.5L/min1MPa(十一)精密调压阀耗气量:

输入压力<时不大于(十二)材料。

碳条).滑板:

整体碳滑板(鋁托架1/.弓角:

鈦合金。

23.上臂下臂:

高强度鋁合金。

/.下导杆:

不锈钢。

4.底架:

低合金高强度结构钢。

5不包含绝缘子115kg((十三)重量:

约)。

注意:

必须要由专业技术人员和乘务员来使用和维护受电弓。

在任何情况下,必须采取必要的安全和防护措施。

三、工作原理

上图中的14、15属选项。

压缩空气通过电

控阀经过滤器进入精密调压阀,精密调压阀(件3)用于调节受电弓接触压力,输出压力恒定的压缩空气,其精度偏差为±0.002Mpa。

因为气压每变化0.01Mpa(0.1kgf/c㎡)会使接触压力变化10N。

注:

精密调压阀调压阀在工作过程中,为保证输出压力穏定,溢流孔和主排气孔始终有压缩空气间歇性排出,属正常现象。

压力表(件4)显示值仅作为参考,应以实测接触压力为准。

单向节流阀(件2)用于调节升弓时间,单向节流阀(件5)用于调节降弓时间。

如果精密调压阀出现故障,安全阀会起到保护气路的作用。

注:

精密调压阀运用中不得随意改变其调整应严格防止水值,为保证各种控制阀正常使用,图3-5受电弓气动原理图和其它杂质渗入(注意机车上部件管接头的密1-空气过滤器2-单向节流阀(升弓)G1/4精密调压阀的封,并及时检查清理空气过滤器。

3-精密调压阀Rc1/2调压范围为0.01~0.8MPa否则更换应采用原厂配件或装备部指定的产品,4-压力表R1/8,0~Mpa5-单向节流阀(降弓)G1/4引起的质量事故,后果由用户承担)。

6-安全阀12-升弓装置14-电控阀15-绝缘管

四、受电弓的使用车顶界面气囊驱动式受电弓阀板17-16-环境和安装条件包括:

环境温度:

-40℃/+40℃,注意阀板尽可能装在车内。

;

压缩空气压力值:

必须使用干燥的空气,正常升弓空气压力值约0.34~0.38Mpa(接触压力为70N时)。

接触压力调整:

受电弓在正常工作高度,接触压力可在机车顶部用弹簧秤测量,如果需要可由专业技木人员通过精密调压阀调节,调整好的精密调压阀在使用边程中禁止随意人为调整。

更换受电弓时,应重新检测受电弓的接触压力。

注:

(1).如运行中由于碳滑条磨损使滑板重量减少,导致接触压力少量升高寸,无需调整精密调压阀。

(2)本文图纸和文字只说明基本原理,详细精确的设计资料必须从各修订图纸或最新图纸中获得。

五、维护说明

(一)检查

使用前,在降弓位置检查钢丝绳的松紧程度。

两侧张紧程度应一致。

清理阀板上的过滤器。

拧开滤清器的外罩,清理尘埃和水。

1.间隔4周的维修内容

目测整个受电弓。

若存在损坏的绝缘子,破损的软连接钱,损坏的滑动轴承和变形的部件都应更换。

若磨耗部件超过其磨损极限,也应当及时更换。

清洁车顶与受电弓之间的绝缘管,可用中性清洁剂,不得使用带油棉纱。

每天用干棉纱擦拭,防止灰尘吸附,导致一次短路。

2.间隔6个月的维修内容

整个受电弓性能检测,目测软连接线,用卡尺测量滑板厚度,若磨损到限则应更换。

3.间隔1年的维修内容

紧固件的检测,尤其是整个弓头弹性系统的零部件。

如果需要拧紧螺母,应注意保证相应的扭矩。

M8螺栓扭矩为12±2Nm。

4.间隔2年的维修内容

轴承的润滑,滑动轴承可自润滑,对于下导杆两端的关节轴承以及升弓装置销轴处的润滑,可用注油枪向润滑油杯内注SHELLALVANIAR3型润滑脂。

注完后用油杯帽密封。

下臂上的6个滚动轴承的润滑,需拆下下臂,从有弹性档圈一端将轴拆下,衬套内注SHELLALVANIAR3型润滑脂后,装上下臂。

拆装下臂时请向厂家索取拆装工艺。

5.间隔4年的维修内容

更换软连接线。

6.间隔8年的维修内容

更换轴承。

(二)润滑

润滑滚动轴承是为了提高其使用寿命。

在最初安装时、两年一次的维修期或常规维修时油杯应注意密封以防尘土和水.滑动轴承可自润滑,保养方便。

(三)清理

阀板上的过滤器应1~2周清理一次。

(四)更换滑板

出现下列情况时,必须更换滑板:

1.碳条磨耗后高度小于5mm成滑板总高度≤22mm。

2.由于产生电弧,发生变形或缺陷。

3.滑板碎裂或出现一定深度的凹槽。

如果仅需更换一个滑板,新滑板与另一个旧滑板的高度差应不超过3mm。

特别注意:

安装滑板压缩空气进气接口时,套紧螺母的拧紧力矩不大于3Nm,用手旋入或小型扭力扳手即可。

(五)调试更换阻尼器

阻尼器在安装受电弓前必须经过调试。

如果受电弓实际动作特性与额定值之间有较大差别,有必要检查阻尼器的安装情况。

磨损、动作不灵活、漏油时,须更换阻尼器。

具体操作如下:

先把阻尼器拉伸、压缩5次,长座①=54mm,落弓位置的安装长度②=480±1.5mm。

阻尼器调试说明图3-61.5mm3-阻尼器4-右5-左1-长座=54mm2-长度=480±)锁紧螺母(接头7-6-防坐盖锁紧螺母(气缸)8-

检查升弓装置(六)则把钢丝绳拉紧,但两螺如需要,4建议每~6周在落弓位置检查一次钢丝绳的松紧。

所示。

母拧紧量要相同,避免升弓装置松弛(在落弓位置),如图3-7

装有升弓装置的底架图3-7

线导向6-5-3-钢丝绳4-销轴主通气管升弓装置1-弓装配2-

六、弓网故障后的检修、检测当发生弓网故障,造成受电弓滑板、弓头、上臂等零部件变形或损坏,应将受座弓从车顶拆下,进行全面调修或更换零部件,检修完成后在专用试验台上対受电弓进行例行试,试验合格后方验(包括动作试验、弓头自由度测量、气密性试验、静态压力特性试验等)静态压力特性试验等。

可重新装车投入使用。

对于较轻的刮弓,可在车顶调试升降弓时间、动车组故障处理手册》中相关部分和关于受电弓的一些常见故障和维修,可以参见《CRH2《专项修作业办法》的受电弓专项修办法部分。

七、DSA250受电弓辅助用油脂

表3-2受电弓辅助用油脂

名称

螺纹润滑剂

导电接触脂

用于所有受流表面,如滑板安装座表面,软连线接线端子表面

螺纹密封胶

壳牌润滑脂

用用于螺绞连接处,用于改善摩用于所有管螺纹及阀门接头的密用于下臂内轴承,下导杆杆端轴承和升弓装置销轴的润

八、注意事项

(一)必须要由专业技术人员调整和维护受电弓。

在任何情况下,必须采取必要的安全和防护措施。

(二)在车顶工作时,必须切断接触网线供电电源。

(三)受电弓升弓时,应确保压缩空气供应无意外故障发生。

因为一旦压缩空气供应发生故障,受电弓就会下降,可能造成受电弓臂底下人员的人身伤害。

(四)在调整和维护受电弓时,为确保不会无意升弓,使用约1.5米的绳子绑在底架和上交叉管间。

(五)维护弓头时,在受电弓的上交叉管和车顶或底架间用长约0.9m的木制支撑支撑。

不要把木制支撑放置在气囊或升弓装置的部件上。

(六)特殊情况在受电弓气囊失效后,重新启用受电弓前应完全排除渗入其中的水。

(七)必须遵循网线接地和绝缘的原则。

第三节高压箱

25KV电网高压首先由受电弓引入动车组,然后经过故障隔离开关接入到高压机器箱,并旁路连接了保护接地开关EGS。

高压机器箱内有避雷器、真空断路器VCB、接地端子。

从高压机器箱出来的高压电直接连接到牵引变压器的原边绕组。

设置了高压联锁回路,在受电弓没有降下或保护接地开关EGS没有闭合的情况下,高压机器箱不能打开。

故障隔离开关的作用是在出现故障时强迫断开受电弓。

EGS的作用是将高压系统强制性接地,以便车辆维护时人员的安全。

VCB的作用是在需要的情况下自动断开主变压器的供电。

一、真空断路器

型式:

CB201型。

额定电压:

AC30kV,瞬间最大电压AC31kV)

。

额定电流:

AC200A。

额定频率:

50H额定开断容量100MV)周以下50H断路时间额定闭合电流10000)2额定瞬间电流4000额定断路电流34000.15无负荷闭合时间以下0.06以下额定开断时间0.08以下额定断路时间真空断路

+10VDC100操作方法:

电磁控制空气操作额定操作电压:

-3025)Pa(额定操作压力:

7.84×108kgf/cm二、交流避雷器)。

AC42kV(RMS额定电压:

)。

V1mA,DC动作电压:

AC57kV以下(以下。

限制电压:

AC107kV三、保护接地开关。

型号:

SH2052C方式:

电磁空气式。

,单相。

30kV额定电压:

。

50Hz额定频率:

周)。

6000A额定瞬时电流:

(152785kPa(8kgf/cm)。

额定操作空气压力:

+10。

DC100额定操作电压:

V-30。

额定联锁接点:

3a-3b

)。

结构:

为耐寒耐雪结构,设防冻电热器(AC100V100W

第四节牵引变压器

动车组在2号和6号车下各设有一个牵引变压器,牵引变压器通过螺栓悬挂于车体下。

一、输出

在网压变化范围内,牵引变压器输出电压、电流及功率满足列车牵引和再生制动要求。

二、安装结构

牵引变压器的安装采用在车体横梁下用螺栓固定的吊挂方式。

三、强度

牵引变压器有足够的强度,保证在图3-9牵引变压器高速运行时碎石碰撞不至于破损。

-835mm

高-2300mm宽-2570mm长四、冷却及其冷却油冷却采用强迫油循环风冷方式,除用温度继电器、油流指示器实施状态监控外,还采用金属波纹管存油器,避免外气与油的直接接触,防止油质老化。

冷却油采用难燃性硅油。

五、规格台牵引变流器上,确保牵引绕组的高1牵引绕组为两个独立线圈,每线圈均连接到1电抗、疏偶合性,具有可使牵引变流器稳定运行的特性。

另外,为了增加每组牵引绕组的容量,原边绕组采用两组并联结构的绕组配置。

六、线圈结构牵引绕组2组、辅助绕组组。

1七、方式壳式无压密封方式。

八、冷却方式油循环风冷方式、硅油。

九、效率%以上(额定载荷条件)。

95十、绝缘等级

(一)原边绕组高压侧

7.2时5分、166.7Hz120Hz时)(另外,240Hz时1.感应耐电压:

42kV×10分钟(。

分等条件也可)170kV;截断波s)s,波尾长50μ2.脉冲耐电压:

全波150kV(波形:

波前长1.2μ。

s处截断)(波形:

在波前长1.2μ。

2.5kV

(二)原边绕组接地侧:

工频耐压5.4kV。

(三)牵引绕组侧:

车辆用工频耐压

2.9kV。

(四)辅助绕组侧:

车辆用工频耐压

A级。

(五)绝缘种类:

特十一、牵引变压器额定性能参数1组,采用油循环冷却。

,牵引变压器线圈结构为牵引绕组2组、辅助绕组参见表3-3

牵引变压器额定性能参数值表3-3

辅助绕组牵引绕组原边绕组490kVA2570kVA3060kVA容量400V25000V1500V电压1225A

122A2

857A×电流50Hz频率额定种类连续

CRH2动车组故障处理手册》中相关部分。

关于牵引变压器的一些常见故障,请参见《牵引变流器第五节

号车下。

两个牵引变流器为7号和3号、6动车组设有四个牵引变流器,分别在2号、一组,由一个牵引变压器提供电源。

牵引变流器与牵引变压器一样,用螺栓悬挂于车下。

车上分M牵引变流器在M车、21

台,1别装载脉冲整流器、逆变器各运行时除实施牵引电机电力供应和制动时的再生制动外,还具备保护功能。

一、结构动车组牵引变流器采用免维修模块结构。

功率半导体模块的换件时间为两小时以内。

牵引变流器图3-10牵引变流器功率单元集中布置,-650mm高宽长-3100mm-2730mm台)、逆变脉冲整流器功率单元(2台)。

牵引变流器配置有两排气口的电动轴流式通风机,向功率单元冷凝器功率单元(3送风。

真空接触器、继电器单元和无接点控制装置等集中布置,便于检修。

另外,考虑密

封性和检查方便,采用板簧式手动型夹紧装置。

牵引变流器的零部件,考虑到其操作、维修方便,采用模块化设计。

例如半导体冷却装置分成脉冲整流器用两台,逆变器用三台的单元,分别具有互换性。

控制装置分为无接点控制装置(控制逻辑部)、继电器单元、电源单元等。

半导体冷却装置和电动通风机等大型装置采用下部拆装的结构。

小型控制单元内的各零部件可以采用不同厂家的产品,维修和检查时需要更换的控制单元,其结构和功能必须具有互换性。

二、电路方式

牵引变流器采用电压型3点式电路,由脉冲整流器、中间直流电路、逆变器构成。

模块具有互换性。

三、功率半导体

功率半导体采用:

IGBT或IPM:

3300V、1200A。

钳位半导体:

3300V、1200A。

四、控制方法

脉冲整流器部分:

牵引变压器牵引绕组输出的AC1500V、50Hz输入脉冲整流器。

脉冲整流器由单相3点式PWM变频器、交流接触器K组成。

采用无接点控制装置(IGBT元件),从而实现了输出直流电压2600V~3000V定压控制、牵引变压器原边电压电流功率因数的控制以及无接点控制装置保护。

再生制动时接收滤波电容器输出的直流3000V电压,向牵引变压器供应AC1500V、50Hz。

另外,主电路的输入通过交流接触器K实施。

逆变器部分:

输入滤波电容器电压,依据无接点控制装置(IGBT元件)控制信号,输出变频变压的三相交流电对4台并联的电机进行速度、扭矩控制。

再生制动时牵引电机发出三相交流电,向滤波电容器输出直流电压。

牵引电机控制采用矢量控制方式,独立控制扭矩电流和励磁电流,以使扭矩控制高精度化、反应高速化,提高电流控制性能。

五、保护功能

系统具有完善的保护功能。

六、冷却方式

冷却方式采用液体沸腾冷却机械通风方式,冷却介质采用环保的氟化碳(FX3250)。

七、控制装置

牵引变流器控制为软件控制,调节装置免维护。

八、效率

在额定载荷条件下(除辅助电路和控制电路外),牵引变流器的效率为:

0.96以上。

九、性能参数

(一)形式:

CI11。

(二)脉冲整流器:

单相电压3点式PWM脉冲整流器。

(三)逆变器:

3相电压3点式PWM逆变器。

(四)额定参数

1.输入:

1285kVA(单相交流1500V,857A,50Hz)。

2.中间直流电路:

1296kW(直流3000V,432A)。

3.输出:

1475kVA(三相交流2300V,424A,0~220Hz)。

4.效率:

96%以上(在额定载荷条件下,除辅助电路外)。

5.功率因数:

97%以上(在额定载荷条件下,除辅助电路和控制电路外)。

(五)开关频率

1.脉冲整流器:

1250Hz。

2.逆变器:

500~1000Hz。

(六)冷却方式:

液体沸腾冷却机械通风方式,冷媒为氟化碳(FX3250)。

(七)主要构成

1.功能单元

(1)主开关元件:

IGBT或IPM。

(2)滤波电容器:

合计8000μF/装置。

(3)脉冲整流器功率单元:

2125μF/台×2台=4250μF。

(4)逆变器功率单元:

1250μF/台×3台=3750μF。

2.过压抑制可控硅单元:

过压抑制可控硅栅级驱动电路、直流电压互感器(DCPT)。

3.充电单元:

滤波电容器备用充电用接触器、变压器及整流器。

4.真空交流接触器。

5.电阻器单元:

过电压抑制电抗器、放电电阻器。

6.交流变流器单元:

霍尔型电流传感器。

7.交流变压器单元:

电压传感器。

8.无接点控制装置。

9.控制电源单元。

10.电动通风机:

主电动通风机、辅助电动通风机(密闭室冷却用)。

(八)接点控制装置

(九)脉冲整流器控制功能

1.主电路控制方式:

3点式PWM方式。

2.脉冲整流器输出频率:

50Hz。

3.直流电压:

DC2600V~DC3000V(按速度范围变化可调)。

4.载波频率:

1250Hz。

5.功率因数:

97%以上。

6.控制功能:

(1)发生直流电压模式;

(2)电源相位同步控制;(3)PWM控制。

(十)逆变器控制功能

1.主电路控制方式:

3点式PWM方式。

2.电机控制方式:

矢量控制计算的电流瞬间值控制。

3.电机旋转频率:

计算频率0~150Hz。

4.V/f特性:

2300/116Hz(牵引),2300/130Hz(制动)。

5.非同期脉冲状态载频频率:

1000Hz左右。

6.脉冲状态:

非同步脉冲状态-(过调制脉冲状态)-同步脉冲状态-同步1脉冲状态。

7.控制功能

(1)电机控制。

(2)控制模式(牵引运行、制动、定速、后退启动)。

(十一)程序控制功能

1.启动停止程序。

2.保护程序。

3.动力运行、再生程序。

(十二)维修、检查功能

1.车载试验功能

依据车辆信息控制装置的指令,在无接点控制装置内产生模拟信号,可进行保护动作,接触器动作等自我检查工作。

2.保护检测记录功能

作为保护动作分析手段,在无接点控制装置内记录发生保护动作时装置的输入、输出信号和控制状态,以向列车信息控制装置提供数据。

3.高速记录器功能

作为保护动作分析手段,在无接点控制装置内记录发生保护动作时装置的输入、输出信号和控制状态,以向列车信息控制装置提供数据。

关于牵引变流器的一些常见故障,请参见《CRH2动车组故障处理手册》中相关部分。

第六节牵引电机

一、电机型式

牵引电机采用三相交流异步电机。

二、供电及调速方式

牵引电机适用于电压源逆变器供电,变频变压(VVVF)调速运用方式。

三、绝缘等级

牵引电机绝缘采用200级绝缘等级。

四、互换性

所有牵引电机在外形尺寸、安装尺寸和电气性能方面,均能在所有动车的转向架各个轮轴之间完全互换。

五、维修

电机维修时,仅更换定子或转子后,仍能保证电机特性的一致性。

六、振动和冲击

电机采用耐振动和冲击的结构。

七、牵引电机特性

图3-11牵引电机转速曲线、-牵引特性曲线和转矩长-720mm宽-697mm高-629mm200/300再生制动特性曲线参见《时速公里动车组主要技术条件》中的CRH2牵引电机牵引制动特性曲线和数据表。

八、效率

牵引电机的连续额定效率为0.94以上。

九、电机规格

(一)概况

牵引电机采用不解体就可供油脂的绝缘轴承。

每台牵引电机的最大输出轴功率为300kW。

(二)性能规格

1.方式:

三相异步感应电机

2.相数:

3。

3.极数:

4。

4.通风方式:

强迫通风。

5.装载方式:

转向架构架悬挂安装。

6.绝缘种类:

200级。

7.额定参数

(1)功率:

300kW。

(2)电压:

2000V。

(3)电流:

106A。

(4)频率:

140Hz。

(5)转差:

1.4%。

(