三维搅拌器数值模拟.docx

《三维搅拌器数值模拟.docx》由会员分享,可在线阅读,更多相关《三维搅拌器数值模拟.docx(13页珍藏版)》请在冰豆网上搜索。

三维搅拌器数值模拟

搅拌器数值模拟

1引言

搅拌混合是一种常规的单元操作,具有广泛的应用背景,搅拌可以使物料混合均匀、使气体在液相中很好地分散、使固体粒子(如催化剂)在液相中均匀地悬浮、使不相溶的另一液相均匀悬浮或者充分乳化,并可以强化相间的传质、传热。

作为工业生产中工艺过程的一部分,搅拌效果直接影响到其它后续生产过程。

在利用超临界流体对废旧橡胶进行脱硫的课题中,脱硫反应釜中应用四叶涡轮搅拌器加强脱硫剂对溶胀橡胶的渗透作用。

本文即对搅拌器在反应釜中产生的流场进行数值计算,分析搅拌流场特性,通过模拟得到流场结构及搅拌桨的速度矢量分布。

2搅拌器流场数值模拟

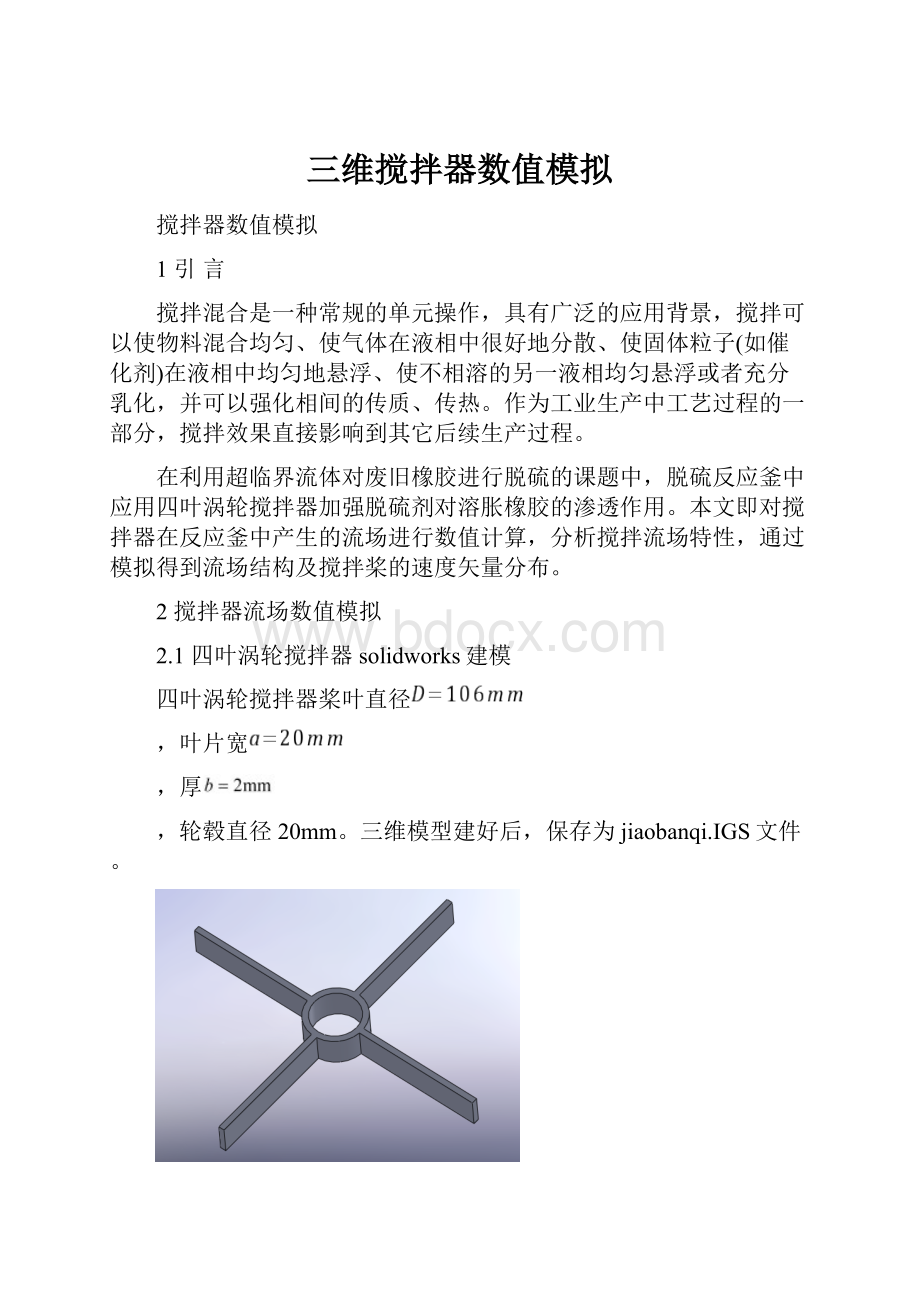

2.1四叶涡轮搅拌器solidworks建模

四叶涡轮搅拌器桨叶直径

,叶片宽

,厚

,轮毂直径20mm。

三维模型建好后,保存为jiaobanqi.IGS文件。

图1 四叶涡轮搅拌器

2.2四叶涡轮搅拌器Gambit建模

(1)将生成的jiaobanqi.IGS文件导入Gambit中,得到volume1。

(2)建立搅拌槽模型

本文采用平底圆柱形槽体,内径

,槽内液位高度

;搅拌器安装在轴径

的搅拌轴上,桨叶中心线离槽底高度

。

图2搅拌槽尺寸

1)建立圆柱体模型,此模型作为搅拌器的动区域,圆柱体尺寸高为60mm,半径60mm。

之后需对圆柱体进行平移,由于圆柱体的基准面都是建立在坐标原点所处的面上,本模型需使圆柱体沿着Z轴平移,设定Z轴的平移量为-20,得到volume2。

2)以同样的方法分别建立高为40mm,半径为8mm,高为210mm,半径为105mm,高为110mm,半径为8mm的3个圆柱体,分别为volume3,volume4,volume5,其中volume3无需平移,volume4沿Z轴平移-60,volume5沿Z轴平移40。

最终得到搅拌槽的模型如图3所示。

图3搅拌槽模型

(3)布尔运算

本次模拟采用多重参考系模型(Multi-ReferenceFrame,MRF)。

即在计算时,将计算域分成两大部分:

一部分包含运动的叶片,即转子区,另一部分包含静止的槽体,称为定子区;两个区域的计算分别采用两个参考坐标系来进行,叶片所在区域(转子区)采用以叶片速度旋转的参考系,另一部分区域(定子区)使用静止参考系,具体设置见图4,参考系边界可以直接进行数据交换。

a:

转子区(采用旋转坐标系)b:

定子区(采用静止坐标系)Es:

两部分的界面

图4多重参考系模型示意图

因此在建立Gambit模型时进行布尔减操作,即将搅拌槽的整体分为转子区和定子区两部分,同时在转子区去除搅拌器。

首先搅拌槽整体区域与转子区相减,需保留转子区。

以同样的方法完成搅拌槽整体区域与搅拌轴上部相减,转子区与搅拌器相减,转子区与搅拌轴下部相减。

(4)网格划分

目前,在复杂区域内生成网格的方法总的来说可以分为两大类:

结构化网格和非结构化网格。

当计算区域的几何结构形状比较规则时,可以实现应用结构化网格进行划分区域,在结构化网格中,每一节点及控制容积的几何信息必须加以存储,但该节点与其相邻点关系则可依据网格编号规律自动得出,因而不必存储这类信息,这是结构化网格的一大优点。

当计算区域比较复杂时,即使应用专门的网格生成技术也难以处理所求解的不规则区域,这时采用非结构化网格进行区域划分。

在非结构化网格中,由于一个节点与其邻点的关系不是固定不变的,因此这种联结信息必须对每一个节点都显式地确定下来并加以存储。

非结构化网格的这一特点对于网格的自动生成、自适应处理及平行计算的实施带来不少方便,因此这种网格被普遍使用。

本次模拟采用结构化网格,即六面体网格,此种网格计算过程较容易,便于控制。

首先对搅拌槽体即定子区进行网格划分,网格间距为2。

对于转子区网格的划分,由于靠近搅拌轴,搅拌速度较快,因此转子区网格需较定子区的网格密,因此网格间距改为1,其他条件与定子区网格划分的条件相同。

最后如图5所示为完成网格划分的搅拌槽。

图5搅拌槽网格图

(5)设定边界条件

1)搅拌器和搅拌轴都设为壁面WALL。

即搅拌器Name设为jbq-w,Type选择WALL;搅拌轴分为上下两个区域,靠近搅拌器的区域的搅拌轴Name设为shaft-down,Type同样选择WALL;另一区域的搅拌轴Name设为shaft-up,Type同样选择WALL。

2)搅拌槽底部和侧面都设为WALL,Name为jbc-w;搅拌槽顶部为自由液面,因此Type选择SYMMETRY,Name为jbc-top。

3)搅拌槽中定子区和转子区的交接面为转子区的外表面,此表面处为两层面重合,因此选用Type为INTERFACE,Name分别为in-1,in-2,in-3,out-1,out-2,out-3,分别代表转子区外侧,转子区上表面,转子区下表面,定子区与转子区交界面的侧面,定子区与转子区交界面的上表面,定子区与转子区交界面的下表面。

(7)定义实体区域

如上文所述搅拌槽整体区域分为转子区和定子区,因此需对其进行设置。

将静区域Name定为jing,动区域Name定为dong,Type都选为FLUID。

(8)保存Mesh文件,将网格输出为为jbq.msh。

2.3Fluent求解计算

以三维单精度(3d)方式启动Fluent,将在Gambit中建好的物理模型及网格导入Fluent求解器中,进行数值求解。

具体求解步骤如下:

(1)网格操作

1)导入jbq.msh文件;在将网格导入Fluent后,必须对网格进行检查,检查最小网格体积是否小于0,以便确定是否可直接用于CFD求解。

选择Grid→Check命令,Fluent会自动完成网格检查,同时报告计算域、体、面、节点的统计信息。

若发现有错误存在,Fluent会给出相关提示。

2)设置计算区域的尺寸和单位制。

Fluent默认的长度单位为m,改为Gambit默认的单位mm;同时需把角速度angluarvelocity的单位设置为rpm。

3)依次点击Grid→Swmooth/SwapGrid,分别点击Smooth,Swap循环,直至Swap信息中出现Numberfacesswaps:

0为止;这步操作是对网格光顺以及对等角倾斜度(skewness)高的地方交换网格以便于后面的运算。

(2)模型设置

1)求解器的选择。

因为后面所用的MRF为稳态处理法,假设流动是稳定的,转子-定子的作用效果是近似的平均,这种模型可用于转子定子之间的只有微弱的相互作用,或只需要求系统的近似解的场合,因此选取默认的3维稳态求解器即可。

2)选择湍流模型。

选则k-epsilon[2eqn],k-e模型是最简单的完整湍流模型,是两个方程的模型,要解两个变量,速度和长度尺度。

在Fluent中,标准k-e模型自从被LaunderandSpalding提出之后,就变成工程流场计算中主要的工具了。

适用范围广、经济、精度合理,所以它在工业流场和热交换模拟中广泛应用。

k-e是个半经验的公式,是从实验现象中总结出来的,主要是基于湍流动能和扩散率。

k方程是个精确方程,e方程是个由经验公式导出的方程。

k-e模型假定流场完全是湍流,分子间的粘性可以忽略。

标准k-e模型只对完全是湍流的流场有效。

3)设置物料特性。

为简化模拟过程,本文中选用水为搅拌介质。

4)操作条件的设置。

由于本计算的问题需要计及重力影响,故设定Z方向上的重力加速度分量值为-9.81

。

(3)设置边界条件。

由于应用MRF方法进行模拟,所以将转子区内的流体设定与搅拌桨相同转速进行旋转,而定子区内的流体则是静止的。

槽内壁面定义为静止壁面条件,搅拌轴及桨叶设为运动壁面,模型的自由液面处采用自由边界条件。

这里需对搅拌器、搅拌轴、定子区和转子区分别进行设置。

本文搅拌器转速为

,故需在

时模拟计算。

1)搅拌槽区域内的流体设置为水,因此在选择过程中都选择水为介质。

2)定义搅拌器、搅拌轴、定子区、转子区的边界条件时,由于搅拌过程中都随搅拌器旋转,因此选择Momentum下选择WallMotion中的MovingWall,而转子区中的搅拌器和搅拌轴运动条件的设置则是选择Motion下方的相对速度RelativetoAdjacentCellZone和转动Rotational,保持Speed为0,即定义四叶涡轮搅拌器叶轮及转子区的搅拌轴与邻近的区城一起以300rpm的转速同步转动。

定子区的搅拌轴选择的运动条件是绝对速度Absolute和转动Rotational,Speed为300rpm。

3)在定义转子区时需选择Motion中MotionType为MovingReferenceFrame,即启用MRF模型,在RotationalVelocity的Speed里输入300,即转子区内流体为水,且以300rpm的转速在旋转。

在定义定子区时流动形式则选择Stationary。

4)除定义以上边界之外,还要定义交界面。

点击Define→GridInterfaces,选择转动转子区与静止定子区相交面(即在Gambit里定义的Interface边界),设置3组即可,分别为in1-out1→z1,in2-out2→z2,in3-out3→z3,这个设置是为了使两个区域的数据能进行数据交换。

(4)求解

1)设置求解参数,本文基于稳态隐式分离求解算法,动量方程按一阶迎风格式进行离散求解,压力速度耦合项采用SIMPLE算法。

2)对流场初始化,选择从所有区域开始计算(ComputeFromallzones)。

由于在稳态条件下求解流动场,因此设定初始条件为0。

3)设定收敛残差。

将各变量的收敛残差设为

,并勾选plot选项打开绘制参数随迭代次数变化的监视窗口。

4)完成上述步骤的设置后,对文件进行保存,保存文件为jbq.cas。

5)开始求解。

设定迭代步数为1000,进行迭代计算,直至收敛。

6)设置观测面。

本次模拟观测搅拌轴所在的Y-Z面、搅拌器所在的X-Y面上的搅拌速度云图和速度矢量图,设置X-Coordinate25及Z为观测面。

7)最后结果如图所示。

3数值模拟结果分析

四叶涡轮搅拌桨属于比较简单的开启式涡轮搅拌器,排出性能较高,有利于液体的快速循环流动,而剪切性能高能使流体间的速度梯度大,这都是搅拌过程所需要的。

本文以搅拌槽的轴向纵截面为研究对象,在

时模拟计算,得到四叶涡轮搅拌器速度云图和速度矢量分布图。

图6速度云图

从流场的模拟结果(图6,以X-Coordinate25为观测面)可以看出,搅拌器叶片射流处流体速度最高,随着流动远离叶片,速度逐渐降低,叶片喷射出的流体进入周围大量低速运动的流体中,卷吸周围流体,并沿轴向和径向扩散。

其中代表高速的为高亮度区域。

高亮度区域的面积越大,速度云图的分布范围越广,即说明搅动范围越大,搅拌效果就越好。

从对四叶涡轮搅拌器的云图可以看出,搅拌器叶片附近高亮区域集中,证明搅拌器周围流畅搅拌效果最好。

对定子区域部分搅拌效果的模拟不是特别理想,而且转子区和定子区之间交界面明显,分析原因可能是本次模拟过程中网格划分不够连续,网格质量不够高导致。

之后的研究可以进一步针对网格划分进行。

图7轴向速度云图

图7为搅拌器的轴向速度云图(以X-Coordinate25为观测面),从图中可以看出搅拌器下部靠近搅拌轴的区域,以及搅拌槽壁面附近流体的速度较高,这是由于叶轮推动液体时,流体先沿径向运动,碰到搅拌槽避免后会分别向上向下流动,即沿轴向流动,从而导致搅拌槽附近的轴向速度较大,而向下流动的流体接触到搅拌槽底部时会反转卷吸到搅拌器的下部,从而造成搅拌器下部轴向速度的高亮区。

图8径向速度云图

从搅拌器的径向速度云图(图8,以Z为观测面)中可以看出,在搅拌器的转动下叶轮的顶部及叶片所夹区域的径向流速较大,这说明在搅拌器的转动下,搅拌器周围及两叶片间的物料混合效果较好。

图9速度矢量图

从速度矢量分布(图9,以X-Coordinate25为观测面)可以看出,四叶涡轮搅拌器呈现出对称的双涡环流场结构,隔离区中心分别位于搅拌器的上下方,符合径向流搅拌器特征。

流体在叶轮出口处产生强烈的径向运动,在槽的底部和上部各产生一个循环区。

在叶轮区,即叶轮边界所确定的区域,叶轮旋转直接推动液体,形成主流,液流具有射流特征,卷吸周围流体,周围的流体称为次流。

中心速度随径向距离的增加而衰减,三个速度分量中以切向和径向速度为主,轴向速度可以忽略。

循环流区,由于主流的卷吸作用造成液体流动,总流量可达叶轮排出流量的几倍。

径向速度很小,随着远离叶轮,愈以轴向运动为主。

从图中可以看出桨叶下方靠近轴心区域流体出现反向流动,这一区域称为诱导锥形区。

速度矢量图比较准确地反映了搅拌器流场的速度分布状态,对以后的实验有一定的参考意义。

图10轴向速度矢量图

图10为轴向速度矢量图(以X-Coordinate25为观测面),从图中可以看出搅拌器下部速度较大,这是由于流体的卷吸作用造成的;搅拌器中心处轴向速度较小,沿着搅拌器的径向轴向速度增大。

从搅拌器的径向速度矢量图(图11,以Z为观测面)可以看出搅拌器周围的速度较大,因此搅拌器周围的物料搅拌效果较好。

图11径向速度矢量图

4结论

机械搅拌反应器的搅拌性能直接关系到产品的质量、能耗和生产成本。

而在利用超临界流体脱硫再生废旧轮胎橡胶的实验中,反应釜中添加了搅拌系统,使反应更容易进行,因此对搅拌器进行数值模拟,详细了解搅拌器对反应釜中流场的影响是必要的。

本文通过对四叶涡轮搅拌器的模拟,详细介绍了搅拌器的模拟过程,并得到了搅拌槽中流体的速度分布云图和速度矢量图,同时对其进行了分析,对以后利用反应釜搅拌器进行废旧橡胶脱硫试验有一定的指导意义。