机电产品现代设计方法大作业.docx

《机电产品现代设计方法大作业.docx》由会员分享,可在线阅读,更多相关《机电产品现代设计方法大作业.docx(19页珍藏版)》请在冰豆网上搜索。

机电产品现代设计方法大作业

课程名称:

机电产品现代设计方法

上课时间:

2014年春季

雷达底座转台设计

姓名:

学号:

班级:

1108103

所在学院:

机电工程学院

任课教师:

金天国张旭堂

1.设计任务

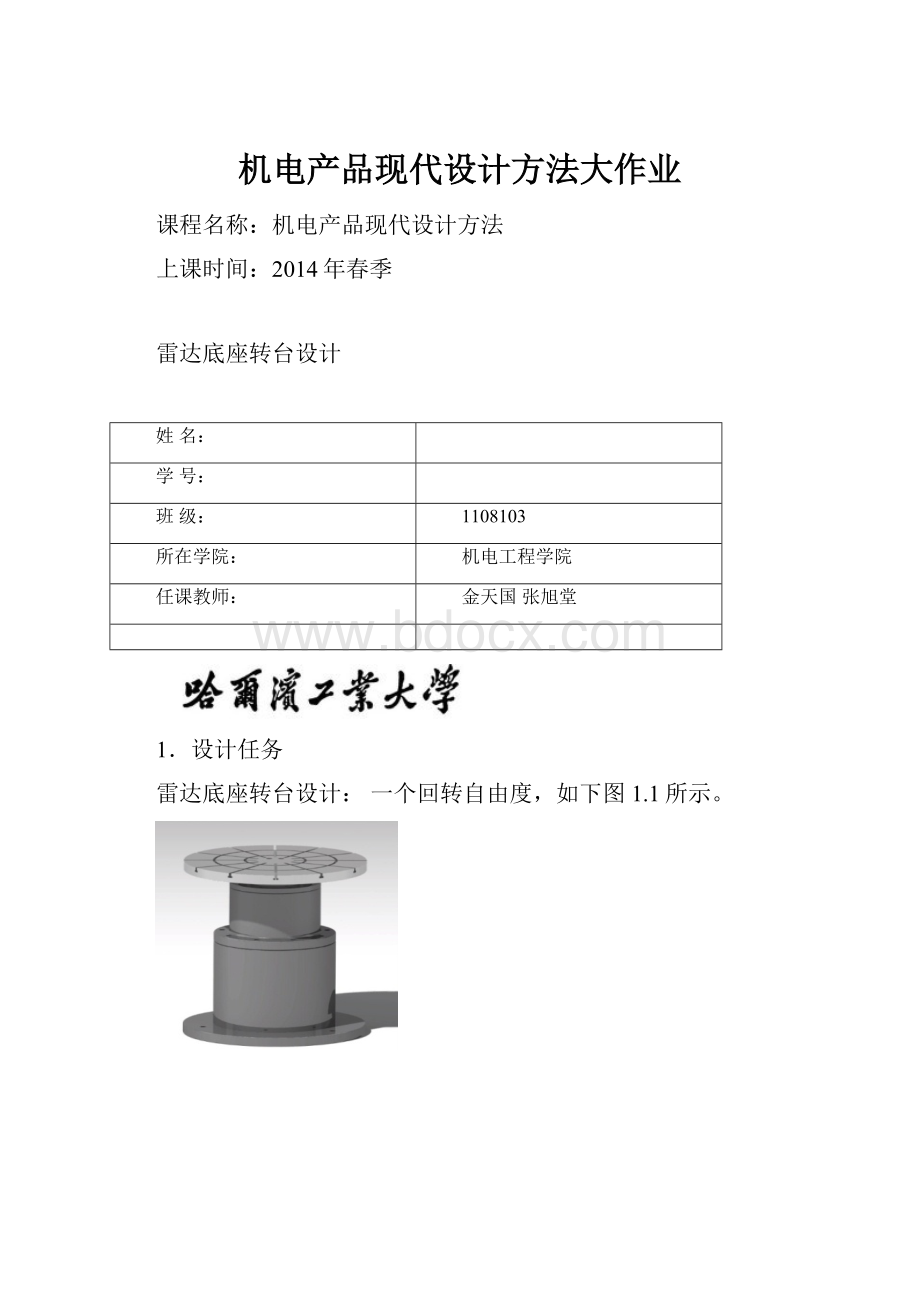

雷达底座转台设计:

一个回转自由度,如下图1.1所示。

图1.1

承载能力:

500kg

被测件最大尺寸:

台面跳动:

0.02mm

台面平面度:

0.02mm

台面布置T型槽,便于安装负载

方位转角范围:

具有机械限位和锁紧机构

角度位置测量精度:

角度位置测量重复性:

角速范围:

2.设计流程

根据机电产品现代设计方法,其设计流程大致如下图2.1所示。

图2.1

根据上图所示,整个设计过程可分为四个阶段:

功能设计、总体方案设计、详细设计和设计。

功能设计部分,是在结合所给出的重要性的要求及用户可能的功能目标需求的前提下,对转台的功能进行定义分析,将每一个功能细化为一个个的功能元,利用QFD图对实现各种功能的所对应的技术的相对重要性进行分析,相对重要性较高的功能技术便是设计的重点所在。

总体方案设计部分,通过利用SysML语言来明确各部分之间的功能参数和参数约束关系,并完成草图的设计。

详细设计部分,需要使得零件实现其预定的功能,并保证其精度和强度的设计要求。

在详细设计阶段主要是利用cad等三维建模软件,完成系统的3D图,并生产对应的2D图,完成整个设计。

对于重要的零部件需要利用有限元软件进行仿真分析,保证其可靠性。

最后还需要应用动力学和运动学仿真软件进行相关的动力学和运动学分析,确定设计系统满足功能目标要求。

设计总结部分,是对整个设计过程进行反思和总结,考虑整个设计过程中存在的不足和所运用的相关知识。

3.QFD需求-功能-技术分析

QFD(全称QualificationFunctionDeployment),是用来对所设计的系统进行总体设计规划的工具。

QFD主要功能是能够实现工程设计与消费者或用户需求之间的紧密连接,根据消费者需求和用户目标实现对设计过程的实时修改和控制,把用户的功能目标在整个设计过程中得以体现,并根据需求的重要性对整个系统做出相应的设计规划,有重点的进行设计。

本设计根据用户对于雷达底座转台的功能重要性的需求,首先给出其需求和功能之间的联系,如下图3.1所示的质量屋,屋顶为系统的功能,包括驱动元件的转速、体积、重量,及传动元件和传感器的可靠性等,左侧围用户对于系统的功能目标的需求,由用户直接给出的功能,如角度位置测量精度:

、角度位置测量重复性:

、角速范围:

等和用户潜在的功能需求,如人机交互、成本、节能等方面的需求组成。

图3.1中各功能需求后面的数字代表着这些功能的相对重要性,即importanceofwhats,其数字越大代表其重要性越高,用户对于这些需求的重要性之和应该等于100。

质量屋屋顶代表各部分功能之间的相互联系,分为positive、negative和不明确三种情况。

图3.1

根据功能需求的质量屋可以计算出各部分功能的相对重要性,其相对重要性如下图3.2所示。

由图中可以看出,驱动元件转速、传感器精度、传感器分辨力及其灵敏度等相对重要程度较高。

图3.2

在功能需求关系确定之后,可以进一步根据功能的重要性建立与实现相关功能的技术手段之间的重要性和联系,如下图3.3功能技术图所示。

功能技术图的屋顶是实现相关功能可能用到的相应技术手段,与功能需求图相同,屋顶不同的符号表示不同技术手段之间的相关性,也分为positive、negative和不明确三种情况。

左侧是在功能需求图的基础上,把功能需求图中得到的有关功能及其对应的重要性移植到功能技术图中。

具体情况可以参看图3.3所示,图的最下方是计算所得的相关技术手段的对应的重要程度的数值。

图3.3

根据上面的功能技术的质量屋可以计算出各部分技术的相对重要性,其相对重要性如下图3.4的柱状图所示。

由图可以看出,电动机、编码器、感应同步器、压电加速度传感器等的重要程度较高,也说明在实现用户所要求的功能目标的众多技术手段中,上述这些技术相对更适合所设计的系统。

例如,在动力源的选择上,既有液压马达,又有电动机,综合考虑其他因素后,电动机的重要性明显高于液压马达,由此可知系统的动力源应该选用电动机而不是液压马达,这样个有利于和其他技术手段之间的协调性和兼容性。

综上所述可知动力源的选择是电动机,位置传感器选择编码盘,加速度传感器选择是压电加速度传感器,变速机构综合考虑是选用可以变速的电动机代替变速机构,故电动机应该选用可以变速的电动机。

图3.4

4.总体方案设计

SysML语言是UML语言(UnifiedModelingLanguage,统一建模语言,一种面向对象的标准建模语言,用于软件系统的可视化建模)在系统工程应用领域的延续和扩展,是近年提出的用于系统体系结构设计的多用途建模语言,用于对由软硬件、数据和人综合而成的复杂系统的集成体系结构进行可视化的说明、分析、设计及校验。

在这里我们绘制参数图如下。

在下面的参数图中,我们确定了系统中各部件的相互约束情况。

图4.1

用SolidWorks软件进行产品初步建模如下图所示:

图4.2

5底座转台关键件有限元分析

5.1台面结构有限元分析

在考虑转台的台面尺寸设计时,由于所要求的载荷的尺寸为

,故台面尺寸应该大于或等于该尺寸,为了保证安装的可靠和操作方便,可以给台面留下一定的余量,因此,选择台面的尺寸为

,留下100mm的余量,其台面图如下图5.1图所示。

台面图5.1

对于台面厚度的确定,主要需要考虑台面的强度、以及台面在载荷的作用下的变形情况。

由于这已经超出材料力学的范围,因此我们无法定量地去实施计算。

我们决定用如上图所示的仿真模型来进行仿真。

最终确定台面厚度取50mm可以得到一个比较好的结果。

台面取50mm厚时其应力应变图如下:

应变图5.2

应力图5.3

6.ADAMS/MATLAB联合仿真

航天产品中机电类产品占据了大多数,在传统的机电一体化系统设计过程中,机械工程师和控制工程师虽然在共同设计开发一个系统,但是他们各自都需要建立一个模型,然后分别采用不同的分析软件,对机械系统和控制系统进行独立的设计、调试和试验,最后建造一个物理样机,进行机械系统和控制系统的联合调试。

如果发现问题,机械工程师和控制工程师又需要回到各自的模型中,修改机械系统和控制系统,然后再进行物理样机联合调试,下图说明了这个过程。

图6.1

使用MSC.ADAMS仿真软件,机械工程师和控制工程师可以共享同一个样机模型,进行设计、调试和试验。

可以利用虚拟样机对机械系统和控制系统进行反复的联合调试,直到获得满意的设计效果,然后进行物理样机的建造和调试。

下图说明了这个过程。

图6.2

显然,利用虚拟样机技术对机电一体化系统进行联合设计、调试和试验的方法,同传统的设计方法相比较具有明显的优势,可以大大地提高设计效率,缩短开发周期,降低开发产品的成本,获得优化的机电一体化系统整体性能。

MSC.ADAMS(AutomaticDynamicAnalysisofMechanicalSystem)软件是美国MSC公司的旗帜产品,是虚拟样机领域非常优秀的软件。

它的功能很强大,如:

给用户提供了友好的界面、快速简便的建模功能、强大的函数库、交互式仿真和动画显示功能等等。

另外,MSC.ADAMS/Controls模块提供了与许多控制系统软件(如MATLAB,MATRIXX,EASYS5等)的接口功能。

利用这些软件,可以把机械系统仿真与控制系统仿真结合起来[1]。

为此,本报告专门就ADAMS中如何实现机械和控制一体化仿真做一个总结。

图6.3

该协同仿真分析包括以下四个基本步骤,如下图所示。

图6.4

(1)构造ADAMS/View样机模型使用ADAMS/Controls模块进行机电一体化系统联合分析前,首先应该构造ADAMS/View的机械系统样机模型,或者输入已经构造好的机械系统样机模型。

机械系统样机模型中包括几何模型、各种约束和作用力等。

(2)确定ADAMS的输入和输出需要通过ADAMS/View或ADAMS/Solver中的信息文件或启动文件,确定ADAMS的输入和输出。

这里,输出是指进入控制程序的变量,表示从ADAMS/Controls输出到控制程序的变量。

而输入是指从控制程序返回到ADAMS的变量,表示控制程序的输出。

通过定义输入和输出,实现ADAMS和其他控制程序之间的信息封闭循环。

这里所有程序的输入都应该设置为变量,而输出可以是变量或是测量值。

(3)构造控制系统方框图控制系统方框图是用MATLAB、MATRIX或EASY5等控制分析软件编写的整个系统的控制图,ADAMS/View的机械系统样机模型被设置为控制图中的一个模块。

(4)机电系统仿真分析最后,可以对机电一体化系统的机械系统和控制系统进行联合仿真分析。

在ADAMS/View中建好的样机机械模型如图18所示。

该模型主要由马达、减速齿轮、转盘、支撑杆、仰角轴承及其天线组成,它们之间通过一定的约束关系连接在了一起。

图6.5

(6)确定ADAMS的输入和输出

雷达天线的机械系统和控制系统之间的输入和输出关系,如图10所示。

从图10可以看到,向雷达的机械系统输入一个控制力矩(control_torque),雷达的机械系统则向控制系统输出天线仰角的方位角(azimuth_position)和马达转速(rotor_velocity)。

图6.6

ADAMS/Controls程序和控制程序MATLAB之间,通过相互传递状态变量进行信息交流。

因此必须将样机模型的输入和输出变量,及其输入和输出变量引用的输入和输出函数,同一组状态变量联系起来。

图11给出了定义状态变量的对话框。

模型中共定义了4个状态变量:

天线方位角(azimuth_position),控制力矩(control_torque),天线高低角(elevation_position),马达转速(rotor_velocity)。

定义好状态变量后就可以通过ADAMS/Controls接口定义机械系统和控制系统间的输入输出变量。

(7)构造控制系统方框图

控制系统建模的目的是建立一个机械和控制一体化的样机模型,通过ADAMS方框图添加控制系统,实现控制系统的建模,基本步骤如下:

具体步骤如下:

(1)启动Matlab程序

1)启动Matlab程序,显示Matlab命令窗口界面。

2)在Matlab命令输入提示符”>>”或”?

”处,输入ant_test(ant_test文件的全名为ant_test.m,是在ADAMS/Controls中定义后自动输出的),Matlab返回相应的结果。

%%%INFO:

ADAMSplantactuatorsnames:

1control_torque

%%%INFO:

ADAMSplantsensorsnames:

1azimuth_position

2rotor_velocity

3)在输入提示符处,输入who命令,显示文件中定义的变量列表,

Matlab返回相应的结果:

ADAMS_execADAMS_inputsADAMS_outputsADAMS_poutputADAMS_staticADAMS_uy_idsADAMS_initADAMS_modeADAMS_pinputADAMS_prefixADAMS_sysdir

可以选择以上显示的任何一个变量名,检验变量。

例如,如果输入ADAMS_outputs,Matlab显示机械系统中定义的所有输出:

ADAMS_outputs=rotor_velocity!

azimuth_position。

(2)输入ADAMS模块

1)在Matlab输入提示符处,输入adams_sys,显示adams_sys的模块窗口,如图12所示。

adams_sys文件的全名是adams_sys_.mdl,该文件是运行ant_test.m时自动生成的,每个模型都会生成这个相同的文件,但是文件的内容会有所不同。

图6.8

2)在File菜单,选择New,打开一个新的类似于图12的空白窗口,为方便起见,将此窗口称为antenna1。

3)用鼠标将图12中的adams_sub模块连同两个输出显示器,拖到新打开的antennal窗口中。

4)双击antenna1窗口中的adams_sub模块,显示adams_sub模块的子系统如图22所示。

图6.9

(3)设置仿真参数

1)在新显示的Simulink窗口中,如图13所示,双击MSCSoftware模块,显示MSCSoftware模块参数对话框,如图14所示。

图6.10

2)在OutputFilesPrefix文本输入框,设置输出文件名’mytest’。

文件名应该用单引号括起来。

ADAMS/Controls将以文件名mytest保存仿真分析结果。

ADAMS/Controls输出仿真结果(.res)、要求(.req)和图形(.gra)等三种类型的仿真分析结果文件,在本例题中,分别是mytest.res、mytest.req和mytest.gra文件。

3)在仿真分析模式(Simulationmode)栏,选择discrete参数。

仿真分析模式定义了ADAMS程序求解机械系统方程的方式,以及控制程序求解控制系统方程的方式。

4)在动画显示(Animationmode)栏,选择interactive参数。

动画显示决定了在ADAMS/View中动态显示跟踪仿真结果的方式。

5)选择Aplly。

6)选择OK。

(4)控制系统建模

控制系统的建模需要利用Matlab程序的Simulink工具箱,建模方法如下:

1)在Matlab命令窗口,启动Simulink,显示Simulink工具库窗口。

2)双击Simulink工具库窗口的每个图标,显示各自的子工具库窗口。

3)在已经打开的antenna1窗口中,根据控制系统的具体需要,在Simulink工具库窗口中选择有关图形模块,并拖到Simulink建模窗口中。

4)按照图15所示的控制系统图,完成各控制图标以及adams_sysm模块之间的连接和参数设置。

5)在File菜单,选则Save命令,将控制系统的Simulink文件存盘。

图6.11

在ADAMS的ADAMS/Controls模块的例题目录中(ADAMS程序安装目录controls/examples/antenna),保存有一个已经完成建模的控制系统Simulink文件,文件名为antenna.mdl。

也可以直接从Simulink窗口中,读出antenna.mdl文件,然后进行机电系统联合仿真分析。

使用antenna.mdl模块中的MSCSoftware模块的参数进行重新设置。

图6.12

图6.13

(5)机电系统联合仿真分析

(1)设置仿真参数

1)在Simulink工具菜单栏,如图15所示,选择Simulation菜单。

2)在弹出的下一层菜单中,选择Parameteres,显示参数设置对话框。

3)设置仿真时间,在StartTime栏,输入0.0,设置开始时间。

在EndTime栏,输入0.25,设置结束时间。

4)在仿真类型的第一个选择栏,选择variablestepmode参数。

第二个选择栏,选择ode15s参数。

5)对于其他各项参数,取默认值。

6)选择OK按钮,关闭Matlab仿真参数设置对话框。

(2)执行机电系统联合仿真分析

在Simulation菜单,选择Start命令,开始进行机电系统联合仿真分析。

程序将显示一个新的ADAMS/View窗口,显示仿真分析结果。

ADAMS接收来自Matlab的控制输入信息,产生相应的运动。

同时,向Matlab的控制系统提供天线仰角的方位角azimuth_position和马达转速rotor_velocity的实时值。

通过这种方式,机械系统和控制系统实现闭环控制。

完成仿真分析以后,ADAMS/View自动关闭新显示的窗口。

(3)暂停仿真分析

利用ADAMS/Controls程序的互交式对话功能,可以使Matlab暂停分析,以便能够更仔细的观察和监控ADAMS/View中的样机图形。

具体方法如下:

1)在ADAMS/View显示窗口的左上方,实时显示仿真分析进程时间。

当仿真分析时间达到.1s,马上在Simulink的Simulation菜单,选择Pause命令,Matlab将暂停仿真分析。

2)返回到ADAMS/View窗口,暂停仿真时,可以利用ADAMS/View主工具箱的各种视图方向工具,改变样机模型的视图方向,获得最佳视觉效果。

3)如果需要继续进行仿真分析,可以在Simulink的Simulation菜单,选择Start命令。

程序继续开始仿真分析。

(4)在Matlab程序中绘制仿真分析结果

利用Matlab的绘图命令,可以绘制Matlab产生的任何数据。

在本例中,将控制力矩ADAMS_uout的仿真结果曲线。

ADAMS_uout数据隐含在adams_sub模块中,如图15所示。

绘制力矩图方法如下:

在Matlab命令窗口的输入命令提示符处,输入

>>plot(ADAMS_tout,ADAMS_uout)

为控制力矩图添加标题的方法是,在Matlab命令窗口的输入命令提示符处,输入

>>xlabel(‘时间/s’)

>>ylabel(‘控制力矩/N.m’)

>>title(‘雷达天线输入力矩随时间变化曲线’)

Matlab添加X轴和Y轴的标题,以及控制力矩图标题,如图16所示。

图6.14

设计感想

通过设计此次大作业,进一步熟悉了Adams的操作与运用,并将其与matlab相结合使用,同时接触并使用了QFD、Sysml,设计过程中也使用到了Ansys,综合运用到了许多软件。

在此过程中,我第一次感受到了现代设计方法的设计过程,感觉到了现代设计方法与传统设计方法的巨大差别,这改变了我之前对机械设计制造的看法与传统的观念,让我对以后自己进入社会后的实际工作有了一个完全不同的认识,这是这次大作业对我来说比较重要的意义。

在完成大作业报告撰写的工作中,我得到了同班同学的大力帮助,在许多地方我借鉴的他们的成功之处,许多截图、步骤、方法都是在他们的帮助下完成的,在此衷心感谢他们。