化工原理课程设计列管式换热器设计汇总.docx

《化工原理课程设计列管式换热器设计汇总.docx》由会员分享,可在线阅读,更多相关《化工原理课程设计列管式换热器设计汇总.docx(24页珍藏版)》请在冰豆网上搜索。

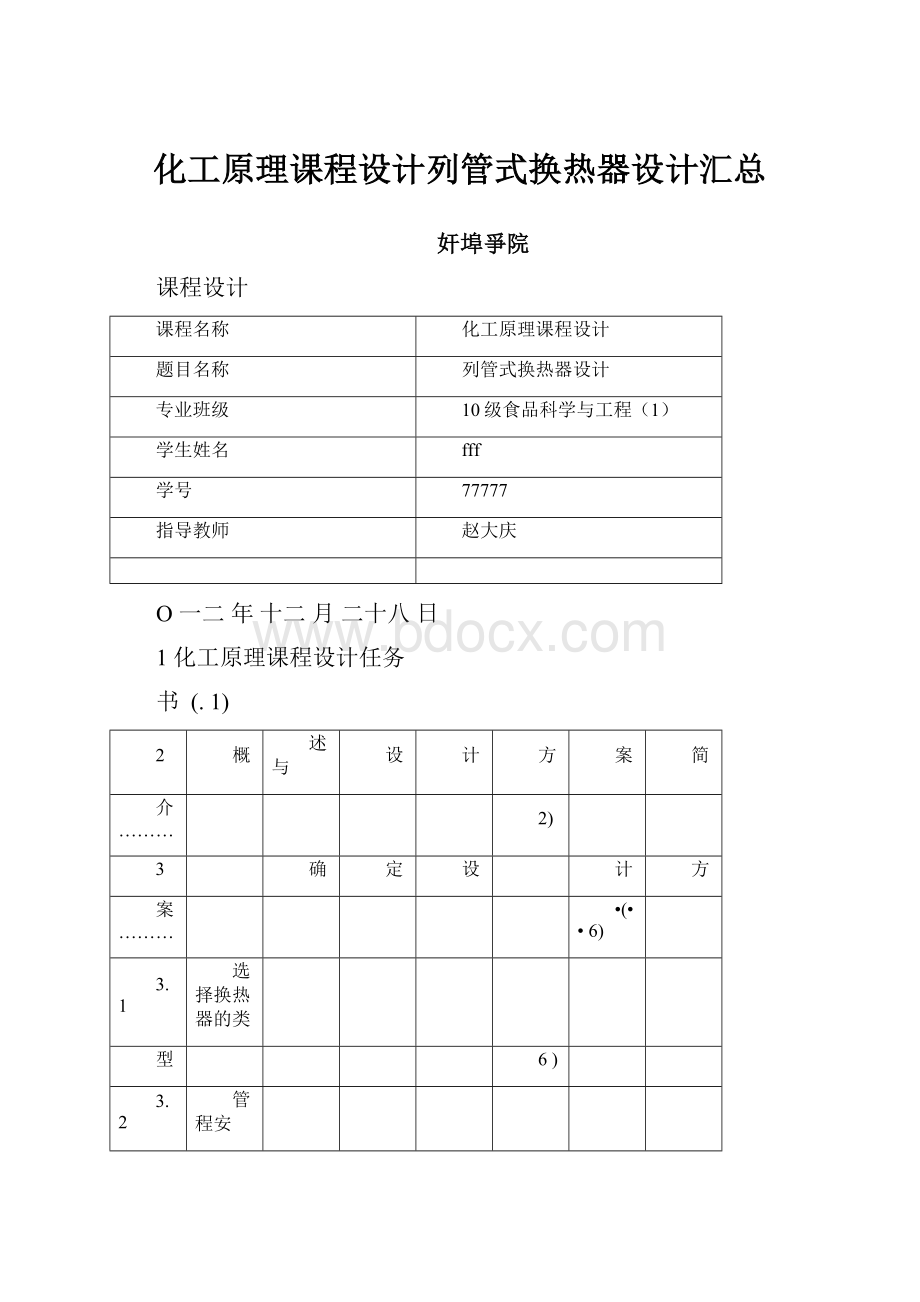

化工原理课程设计列管式换热器设计汇总

奸埠爭院

课程设计

课程名称

化工原理课程设计

题目名称

列管式换热器设计

专业班级

10级食品科学与工程

(1)

学生姓名

fff

学号

77777

指导教师

赵大庆

O一二年十二月二十八日

1化工原理课程设计任务

书(.1)

2

概

述与

设

计

方

案

简

介………

2)

3

确

定

设

计

方

案………

•(••6)

3.1

选择换热器的类

型

6)

3.2

管程安

排………

•••••(••6)

4

确

定

物

性

数

据

(••6)

5

估

算算

传

热

面

积

•(•7)

5.1热流

(..7)

5.2平均传热温

差(.7)

5.3传热面

积••••••(7)

5.4冷却水用

量(7)

6工艺结构尺

寸(8)

6.2管程数和传热管

数(.8)

6.3传热温差校平均正及壳程

数(8)

6.4传热管排列和分程方

法(.10)

6.5壳体内

径(..10)

6.6折流挡

板(..10)

6.7其他附

件(..10)

6.8接

管(..10)

7换热器核

算(..10)

7.1热流量核

算(10)

7.2壁温计

算(13)

7.3换热器内流体的流动阻力

13)

8结构设

计(15)

9参考文

献(16)

10主要符号说

明(17)

设计任务与条件

某生产过程中,反应器的混合气体经与进料物流换热后,用循环冷却水将

其从110C进一步冷却至60C之后,进入吸收塔吸收其中的可溶组分。

已知混合气体的流量为6.3x104kg/h,压力为6.9Mpa。

循环冷却水的压力为0.4Mpa,循环水的入口温度为29E,出口温度为39C,试设计一台列管式换热器,完成该生产任务。

经查得混合气体在85C下有关物性数据:

密度pi=90kg/m3,

定压比热容CPi=3.297kJ/(kg*C);

热导率入i=0.0279W/(m*C);

粘度u1=1.5x10-5pa*s。

循环水在34C下的物性数据:

密度

3

1=994.3kg/m

定压比热容

cp1=4.174kJ/kg*K

热导率

1=0.624w/m*K

粘度

1=0.742x10Pa*s

设计说明书

概述与设计方案简介

换热器的类型

列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。

一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。

管束的壁面即为传热面。

其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。

折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。

列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。

若两流体温差较大(50C以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。

2.1换热器

换热器是化工、石油、食品及其他许多工业部门的通用设备,在生产中占有重要地位。

由于生产规模、物料的性质、传热的要求等各不相同,故换热器的类型也是多种多样。

按用途它可分为加热器、冷却器、冷凝器、蒸发器和再沸器等。

根据冷、热流体热量交换的原理和方式可分为三大类:

混合式、蓄热式、间壁式。

间壁式换热器又称表面式换热器或间接式换热器。

在这类换热器中,冷、热流体被固体壁面隔开,互不接触,热量从热流体穿过壁面传给冷流体。

该类换热器适用于冷、热流体不允许直接接触的场合。

间壁式换热器的应用广泛,形式繁多。

将在后面做重点介绍。

直接接触式换热器又称混合式换热器。

在此类换热器中,冷、热流体相互接触,相互混合传递热量。

该类换热器结构简单,传热效率高,适用于冷、热流体允许直接接触和混合的场合。

常见的设备有凉水塔、洗涤塔、文氏管及喷射冷凝器等。

蓄热式换热器又称回流式换热器或蓄热器。

此类换热器是借助于热容量较大的固体蓄热体,将热量由热流体传给冷流体。

当蓄热体与热流体接触时,从热流体处接受热量,蓄热体温度升高后,再与冷流体接触,将热量传给冷流体,蓄热体温度下降,从而达到换热的目的。

此类换热器结构简单,可耐高温,常用于高温气体热量的回收或冷却。

其缺点是设备的体积庞大,且不能完全避免两种流体的混合。

工业上最常见的换热器是间壁式换热器。

根据结构特点,间壁式换热器可以分为管壳式换热器和紧凑式换热器。

紧凑式换热器主要包括螺旋板式换热器、板式换热器等。

管壳式换热器包括了广泛使用的列管式换热器以及夹套式、套管式、蛇管式等类型的换热器。

其中,列管式换热器被作为一种传统的标准换热设备,在许多工业部门被大量采用。

列管式换热器的特点是结构牢固,能承受高温高压,换热表面清洗方便,制造工艺成熟,选材范围广泛,适应性强及处理能力大等。

这使得它在各种换热设备的竞相发展中得以继续存在下来。

使用最为广泛的列管式换热器把管子按一定方式固定在管板上,而管板则安装在壳体内。

因此,这种换热器也称为管壳式换热器。

常见的列管换热器主要有固定管板式、带膨胀节的固定管板式、浮头式和U形管式等几种类型。

2.2设计方案简介

2.2.1换热器类型的选择

根据列管式换热器的结构特点,主要分为以下四种。

以下根据本次的设计要求,介绍几种常见的列管式换热器。

1•固定管板式换热器

这类换热器如图1-1所示。

固定管办事换热器的两端和壳体连为一体,管子则固定于管板上,它的结余构简单;在相同的壳体直径内,排管最多,比较紧凑;由于这种结构式壳测清洗困难,所以壳程宜用于不易结垢和清洁的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,用使用管子于管板的接口脱开,从而发生介质的泄漏。

泮ItI周锻怦机式换圳器

I—2—W413—ft体■!

—列氓5—6—n^

2.U型管换热器

U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。

U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;哟由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10流右。

3.浮头式换热器

浮头式换热器的结构如下图1-3所示。

其结构特点是两端管板之一不与外科固定连接,可在壳体内沿轴向自由伸缩,该端称为浮头。

浮头式换热器的优点是党环热管与壳体间有温差存在,壳体或环热管膨胀时,互不约束,不会产生温差应力;管束可以从壳体内抽搐,便与管内管间的清洗。

其缺点是结构较复杂,用材量大,造价高;浮头盖与浮动管板间若密封不严,易发生泄漏,造成两种介质的混合。

團I”2评光成换培誥

I—2同宅怦板A隔板■*—汗%钩岡扶二5-if&—痔头蕴

4.填料函式换热器

填料函式换热器的结构如图1-4所示。

其特点是管板只有一端与壳体固定连接,另一端采用填料函密封。

管束可以自由伸缩,不会产生因壳壁与管壁温差而引起的温差应力。

填料函式换热器的优点是结构较浮头式换热器简单,制造方便,耗材少,造价也比浮头式的低;管束可以从壳体内抽出,管内管间均能进行清洗,维修方便。

其缺点是填料函乃严不高,壳程介质可能通过填料函外楼,对于易燃、易爆、有度和贵重的介质不适用。

图14臥料圉式换热甜

I一祐型着輕2—J—4—料由5—蚁向删雄

1.3设计方案的选定

1.3.1设计任务题目

反应器的混合气体列管式换热器设计

1.3.2设计任务和设计条件

反应器的混合气体经与进料物流换热后,用循环冷却水将其从110C进一步冷却至60C之后,进入吸收塔吸收其中的可溶组分。

已知混合气体的流量为39000kg/h,压力为6.9MPa循环冷却水的压力为0.4MPa循环冷却水的入口温度为29E,出口温度为39C,试设计一台列管式换热器,完成该生产任务。

列管式换热器工艺设计

1.确定设计方案

1.选择换热器的类型

两流体温的变化情况:

热流体进口温度110C出口温度60r;冷流体进口温度29r,出口温度为39r,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。

2.管程安排

从两物流的操作压力看,应使混合气体走管程,循环冷却水走壳程。

但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,应使循环水走管程,混和气体走壳程。

二、计算定性温度,确定流体特性

定性温度:

对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。

故壳程混和气体的定性温度为

T=11060=85r

2

管程流体的定性温度为

t=392934r

2

根据定性温度,分别查取壳程和管程流体的有关物性数据

混和气体在85r下的有关物性数据如下:

密度

3

190kg/m

热导率

1=0.0279w/m*T

粘度

5

1=1.5X10Pa*s

循环水在34C下的物性数据:

密度

’3

1=994.3kg/m

定压比热容

cp1=4.174kJ/kg*K

热导率

1=0.624w/m*K

粘度

1=0.742X10-3Pa*s

三、计算热负荷和载热体用量

1•热负荷:

QFCm匕

=23000X3.297X(110-60)=kJ/h=105300kw

2.冷却水用量Wc=Q/cpc(t2-ti)=3.791X106十[4.174X(39-29)]=91000kg/h

四、按逆流初算传热平均温度差

48.3K

丄_(11039)(6029)

tm1=

11039

In

6029

五、初选传热系数和计算传热面积

1.由于壳程气体的压力较高,故可选取较大的K值

假设K=320W/(m2k)

2.22222估算的传热面积为:

A1=Q*(K△tm1)=68.1m2

考虑10%~20%的安全系数

A=A1X1.1=74.8m2

六、工艺结构尺寸

1•管径和管内流速

选用①25X2.5传热管(碳钢),取管内流速u1=1.2m/s。

2•管程数和传热管数

可依据传热管内径和流速确定单程传热管数

Ns=

V9.1104/(3600994.3)

280.9

.20.7850.0221

diu

4

L=

按单程管计算,所需的传热管长度为

r=H

按单程管设计,传热管过长,宜采用多管程结构。

根据本设计实际情况,采用非

标设计,现取传热管长l=3m,则该换热器的管程数为

NP=牛4

传热管总根数Nt=81X4=324根

3.

传热温差校平均正及壳程数

平均温差校正系数:

11060匕

5

3929

按单壳程,双管程结构,查

【国防工业出版社《化工原理》(第二版)1:

图4-25

(a)得:

平均传热温差

tmttm10.9648.346.4k

由于平均传热温差

壳程合适。

校正系数大于0.8,同时壳程流体流量较大,故取单

0.96

t

4.传热管排列和分程方法

采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

见

【化学工业出版社《传热应用技术》1:

P86图1-80。

取管心距a=1.25c0,贝Ua=1.25X25=31.25"32mm

管束最外层管子的中心与壳体内表面的距离:

S=a/2+6=32/2+6=22m

各程相邻管的管心距为44伽。

见【化学工业出版社《传热应用技术》1:

P8表1-21管程数的确定,每程各有传热管114根,其前后管程中隔板设置和介质的流通顺序按【化学工业出版社《传热应用技术》1:

P87图1-81选取。

横过管中心线的管数:

Nc=1.19.一324=21根

5•壳体内径采用多管程结构,进行壳体内径估算。

取管板利用率n=0.75,

则壳体内径

为:

D=1.05ajNT/1.0532/324/0.75704mm

按卷制壳体的进级档,可取D=800mm

筒体直径校核计算:

壳体的内径Di应等于或大于(在浮头式换热器中)管板的直径,所以管板

直径的计算可以决定壳体的内径,其表达式为:

Dit(nc1)2b'

取b'=1.2d0=1.225=30mm

Di=32(21-1)+232=704mm按壳体直径标准系列尺寸进行圆整:

Di=800mm

6.折流挡板采用圆缺形折流挡板,去折流板圆缺高度为壳体内径的25%,则

切去的圆缺高度为

h=0.25X800=200m,故可取h=200mm

取折流板间距B=0.3D,贝UB=0.3X800=240mm,可取B为240mm。

折流板数目

【化学工业出版社《传热应用技

术》】:

P88

7.换热器核算

1热流量核算

(1)壳程表面传热系数用克恩法计算,见式【国防工业出版社《化工原理》

(第二版)1:

式(4-41b):

0O.3^±Reo0'55Pr13

(一)014

dew

当量直径,依【国防工业出版社《化工原理》(第二版)1:

式(4-43)得

Re。

deUo_

0.022.290

1.510

264000

壳程流通截面积:

壳程流体流速及其雷诺数分别为

Vs烦00©60090)2.2m/s

A0.0547

普朗特数

35

cCp3.297101.510,“c

Pr—1.773

0.0279

粘度校正

(一)0.141

w

0.360.02792640000'551.7733582.7w/m2K

0.02

(2)管内表面传热系数:

(3)污垢热阻取:

【化学工业出版社《传热应用技术》】:

P56表1-6

(4)传热系数Ke有:

术》】:

P55

【化学工业出版社《传热应用技

(5)传热面积裕度:

管程流体流通截面积:

2570

S0.7850.0220.0358

5

管程流体流速:

154049/(3600994.3)12m/s

i0.0358.

雷诺数:

3

Re0.021.2994.3/(0.74210)32161

普朗特数:

Rwd。

dm

1

Ro

匸)

o

250.000625

55022020

330w/m2K

22.5

0.0004丄

625

Ke

doRd。

ididi

管壁热阻按【国防工业出版社《化工原理》1:

附录11查得碳钢在该条件下

0.00250.00005m2k/w

的热导率为50w/(m•K)。

所以Rw

50

计算传热面积

Ac:

Q164301032

A-419.93m2

Ketm33046.4

该换热器的实际传热面积为Ap:

Apd°INT3.140.0259.94(57028)422.92m2

该换热器的面积裕度为:

传热面积裕度合适,该换热器能够完成生产任务

3.壁温计算

tw式中液体的平均温度T和气体的平均温度分别计算为

T=(39+29)/2=34°C

t=(110+60)/2=85C

i5502w/m「K

583w/m「K

传热管平均壁温

tw39C

壳体壁温,可近似取为壳程流体的平均温度,即T=85C。

壳体壁温和传热

管壁温之差为t853946Co

该温差较大,故需要设温度补偿装置。

由于换热器壳程压力较大,因此,需选用浮头式换热器较为适宜。

1•换热器内压力降的计算

(1)管程流体阻力

Pi(P1P2)NsNpFt

Ns1,Np5,P1

u2

由Re=32161,传热管对粗糙度0.01,查莫狄图:

【化学工业出版社《流体输送

与非均相分离技术》】:

P78图1-82得0.04,流速u=1.3m/s.

994.3kg/m3,所以:

对于①25X2.5传热管,Ft=1.4

Pi(13442.932520.55)121.444697.7Pa

管程流体阻力在允许范围之内。

(2)壳程阻力:

按式计算(埃索法)

Ps(PoPi)FsNs,Ns1,Fs1

流体流经管束的阻力

F=0.5

fo55880000.2280.2419

Ntc1.1Nt0.51.19250-534

NB19u02.5m/s

流体流过折流板缺口的阻力

Pi

19(3.5

20.267.

0.89

901.362

2

4586.08Pa

总阻力

ps724.82+4586.08=5311.62Pa>10kpa

由于该换热器壳程流体的操作压力较高,所以壳程流体的阻力也比较适

宜。

换热器主要结构尺寸和计算结果

换热器型式

浮头式换热器

参数

管程

壳程

工作介质

循环冷却水

混合气体

流量/(kg/h)

897671

227301

温度(进/出)/C

29/39

110/60

压力/MPa

0.4

6.9

物性参数

定性温度2

34

85

密度/(kg/m3)

994.3

90

比热容/[kJ/(kg

4.174

3.297

黏度/mPas

0.742

0.015

热导率/[W/(m-C)]

0.624

0.0279

普朗特数

4.963

1.773

设

备结构

参

型式

浮头式

台数

1

壳体内径/mm

1000

壳程数

1

管子规格

©25mM2.5mm

管心距/mm

32

管长/mm

8000

管子排列

正三角形

管子数目/根

570

折流板数/块

26

数

传热面积/m

457.62

折流板距/mm

300

管程数

5

材质

碳钢

主要计算结果

管程

壳程

流速/(m/s)

1.2

2.5

传热膜系数[W/(m2-C)]

5502

625

污垢热阻/(mC/W)

0.0006

0.0004

阻力损失压力降/MPa

0.04469

0.03998

热负荷/kW

10408

平均传热温差/C

46

传热系数/[W/(mc)]

330

面积裕度/%

0.7

参考文献

[1]匡国柱,史启才•化工单元过程及设备课程设计[M].北京:

化学工业出版社,

2010.

[2]郑津洋,董其伍,桑芝富.过程设备设计[M].北京:

化学工业出版,2010.

[3]付家新,王为国,肖稳发.化工原理课程设计[M].北京:

化学工业出版

社,2001.

[4]朱有庭,曲文海,于浦义.化工设备设计手册[M].北京:

化学工业出版

社,2005.

⑸王松汉.石油化工设计手册[M].北京:

化学工业出版社,2002.

⑹黄嘉琥.压力容器材料实用手册[M].北京:

化学工业出版社,1997.

[7]黄载生.化工机械力学基础[M].北京:

化学工业出版社,1990.

[8]李世玉,桑如苞.压力容器工程师设计指南[M].北京:

化学工业出版社,1995.

[9]贺匡国.压力容器分析设计基础[M].北京:

机械工业出版社,1995.

[10]JamesR.Farr.MaanH.Jawad.GuidebookfortheDesignofASMESectionVffl

PressureVessels[M].NewYork:

ASMEPress,2001.

[11]MaanH.Jawad.Designofplateandshellstructures[M].NewYork:

ASME

Press,2001.

[12]RameshK.Shah,DusanP.Sekulic.Fundamentalsofheatexchangerdesign[M].

JohnWiley&Sons,Inc.,2003.

11.主要符号说明

英文字母

b—折流板间距,m

c――系数,无量纲;

d—管径,m

d——换热器外壳内径,m

f――摩擦系数;

F――系数;

h――圆缺高度,m

K――总传热系数,W/(m2「C);

l—管长,m

m程数;

n——指数;

管数;程数;

N――管数;

程数;

NB――折流板数;

Nu努塞尔特准数;

P——压力,Pa;

因数;

Pr――普兰特准数;

q热通量,W/m2

Q传热速率,W

r――半径,m;

气化潜热,kJ/kg;

R——热阻,m2・C/W;

因数;

e――雷诺准数;

S传热面积,m2

t――冷流体温度,C;

管心距,m;

T――热流体温度,C;u流速,m/s;

W—质量流量,kg/s,

V——体积流量,m3/s。

希腊字母

a――对流传热系数,W/(m2•C);

△――有限差值;

入一一导热系数,W/(m・C);

卩一一粘度,Pa-S;

P密度,kg/m3;

i——管内;m——平均;o管外;

s污垢。

书一一校正系数。

下标

c冷流体;

h――热流体;

0023捫计4